玻璃窑炉密封装置及其密封方法与流程

本发明涉及一种玻璃熔制过程中所使用的玻璃窑炉密封装置,以及利用该密封装置实现窑炉运行过程中内部热量损失降低及改善玻璃质量的密封方法。

背景技术:

1、在玻璃熔制过程中,玻璃窑炉作为粉料熔化并形成低温共熔物的反应容器,具有空间相对密闭的特点,可尽量减少玻璃窑炉热量散失。同时,为了维持玻璃在高温下反应所需的热量,通常通过燃烧、电能加热等方式持续对窑炉进行热量补充,使窑炉可持续稳定在指定温度下。而对于熔炼、澄清、均化等关键工艺均在相同空间完成的单坩埚窑炉,窑炉的密闭性至关重要。但是在工艺执行过程中,为了解决玻璃熔制过程均匀性提升、玻璃内部空间及液面情况观察等工艺需求,通常会在窑炉壁面开孔,然后加入搅拌器、鼓泡管、工业电视镜头、激光液位仪等装置来辅助玻璃生产过程,确保玻璃生产状态稳定可控。

2、目前对于窑炉壁面开孔的密封方法是采用一定形状的耐火材料直接密封开孔,以解决防止窑炉热量散失的问题。但是采用耐火材料密封时更换周期频繁,且存在材料高温下冷热不均导致材料炸裂掉落进窑炉玻璃液中,形成结石缺陷的可能性;同时窑炉内部空间玻璃液挥发物汇聚容易使密封砖在高温下与周边耐火材料熔融粘合导致壁面孔作废,从而影响工艺执行及玻璃生产质量。如图1所示,现有玻璃生产用窑炉结构通常由窑炉炉体2、电极3、烧枪4、加料口5、玻璃液出口6等关键部分组成,在玻璃熔制工艺中通过加料口5向窑炉内部空间加入粉料、玻渣以及其混合物,通过高温化学及物理反应形成熔融态玻璃液7,玻璃液7受到烧枪4提供的燃气燃烧产生的热量及电极3直接通电供给的热量实现高温工艺温度控制。为了实现特定工艺需求,如搅拌、鼓泡、液位监控、高温熔炉观察等需求,需要在窑炉炉体2上增设窑炉壁面孔8来实现相应的工艺需求。在现有生产工艺中,窑炉壁面孔8的密封主要采用耐火材料1直接密封的方式实现,该方式对于非关键位置的密封简易可行,但是长期使用时容易产生挥发物;甚至可能会导致封堵材料与炉体在高温下存在粘合问题,致使窑炉壁面孔8难以长期重复使用,且用于密封的耐火材料1存在局部脱落掉入玻璃液7中导致玻璃液7熔制平衡被打破,进而产生熔制质量下降及良品率降低的风险。

技术实现思路

1、本发明所要解决的技术问题是提供一种不易产生挥发物、无本体材料掉落风险的玻璃窑炉密封装置。

2、本发明还要提供一种采用上述玻璃窑炉密封装置的密封方法。

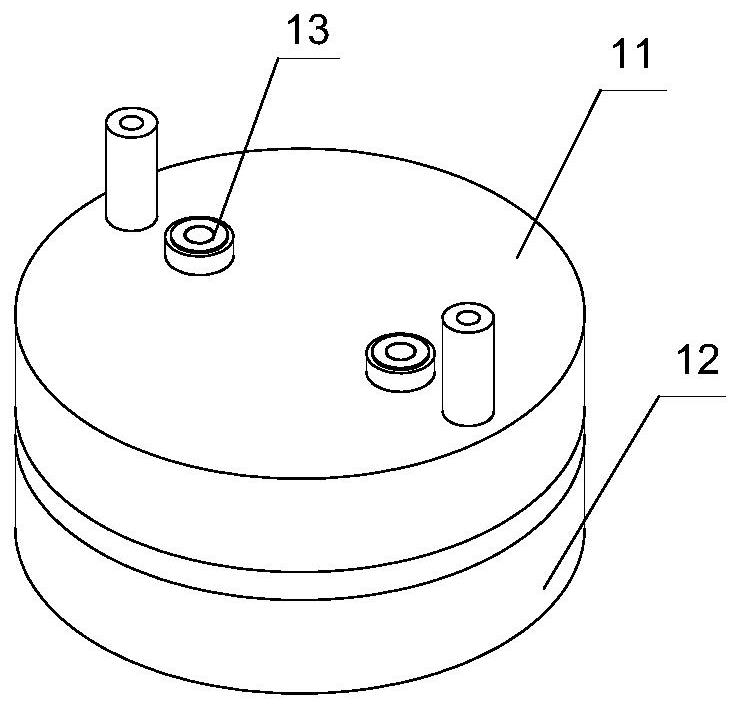

3、本发明解决技术问题所采用的技术方案是:玻璃窑炉密封装置,包括冷却装置、保温装置和连接装置,所述冷却装置设置在保温装置上,且所述冷却装置与保温装置通过连接装置连接在一起,所述冷却装置内设置有冷却腔,在所述冷却装置上设置有冷却介质入口支撑杆和冷却介质出口支撑杆,且所述冷却介质入口支撑杆和冷却介质出口支撑杆分别与冷却腔连通并构成冷却通道,所述保温装置由隔离板和盖板构成,所述隔离板设置在盖板上。

4、进一步的,所述盖板由保温层和外腔组成,所述外腔完全包裹保温层。

5、进一步的,所述冷却腔内设置有规划冷却介质定向流动路线的隔板。

6、进一步的,在所述冷却装置上设置有第一连接孔,在所述保温装置上设置有第二连接孔,所述连接装置穿过所述第一连接孔和第二连接孔,使冷却装置与保温装置紧密贴合形成一个整体。

7、进一步的,所述连接装置由连接杆、绝缘套管、绝缘环和固定垫片构成,所述绝缘套管和绝缘环套装在连接杆上部,所述绝缘环设置在绝缘套管上端,所述固定垫片设置在绝缘环上端。

8、更进一步的,第一连接孔的直径大于绝缘套管的直径,第二连接孔的直径大于连接杆的直径但小于绝缘套管的直径,绝缘环的直径大于第一连接孔的直径,使绝缘套管位于冷却装置的第一连接孔中,绝缘环位于冷却装置的上表面。

9、进一步的,所述冷却介质入口支撑杆和冷却介质出口支撑杆设置在冷却装置的上表面或侧面上。

10、进一步的,还包括通孔,所述通孔贯穿所述冷却装置和保温装置。

11、进一步的,所述冷却装置由耐热金属材料制成,优选采用镍铬合金材料;所述冷却腔的制作材料的壁厚为1-6mm,优选壁厚为2-4mm;所述冷却腔采用常温导热系数不低于10w/(m﹒k)的金属材料制成,优选常温导热系数为15w/(m﹒k)以上的金属材料;所述隔离板采用厚度在5-20mm的保温材料制成,优选由常温导热系数不超过2w/(m﹒k)的非金属保温材料制成,优选采用云母板、莫来石保温砖或融石英砖;所述保温层采用氧化锆纤维板、铝硅酸盐纤维板以及上述纤维混合物构成的纤维板制成,优选采用常温导热系数不超过0.3w/(m﹒k)的纤维板制成,优选体积密度在300-700kg/m3的材料制成,优选材料中有机质的质量百分含量不超过2%;所述绝缘套管和绝缘环采用刚玉或熔融石英制成;所述盖板的外腔、连接杆、固定垫片采用铂金属及其强化材料制成,优选采用铂铑合金或铂铑弥散材料制成,更优选采用铂金合金制成。

12、进一步的,所述冷却介质入口支撑杆和冷却介质出口支撑杆总共设置2-8只,所述冷却介质入口支撑杆、冷却介质出口支撑杆的直径为8-20mm;所述盖板的高度为30-200mm,优选高度为50-100mm;所述连接装置设置2-10个,所述连接装置依次穿过冷却装置上的第一连接孔和保温装置上的第二连接孔,并通过焊接方式将连接杆与保温装置的盖板的外腔连接固定;当采用铂金属及其强化材料制作盖板的外腔、连接杆、固定垫片时,所述盖板的外腔、固定垫片的材料壁厚为0.25-2.5mm,优选壁厚为0.5-2.0mm,所述连接杆的直径为5-20mm;所述连接杆为空心管结构,且所述连接杆的直径为10-20mm,空心管壁厚不低于2mm。

13、采用上述的玻璃窑炉密封装置的密封方法,包括以下步骤:

14、1)将冷却装置中的冷却介质入口支撑杆、冷却介质出口支撑杆分别与生产线专用冷却介质管路相连接,确保连接管道后冷却介质入口支撑杆、冷却介质出口支撑杆具有支撑冷却装置、保温装置及连接装置的结构强度;

15、2)冷却介质经过外部管道流动后可顺利由冷却介质入口支撑杆流入冷却腔,并在冷却腔的内腔壁面及隔板所形成的流动通道中定向流动,充分接触冷却腔后,冷却介质从冷却介质出口支撑杆排出;

16、3)对冷却介质入口支撑杆、冷却介质出口支撑杆的冷却介质温度、流量进行检测,确定冷却介质稳定流动,确保工作期间将冷却腔内部的热量通过冷却介质流动产生对流换热,并带离密封装置;

17、4)确定窑炉壁面孔位置,将盖板的下表面放置到窑炉壁面孔正上方位置,并根据窑炉壁面孔位置对密封装置进行固定,当开孔位置在炉顶时,将盖板的下表面与窑炉壁面孔贴合;当开孔位置在侧壁或是窑炉外壁斜面上时,利用冷却介质入口支撑杆、冷却介质出口支撑杆作为支撑点将盖板下表面与窑炉壁面孔贴合;

18、5)安装结束后,将冷却介质温度、流量控制到工艺要求范围内,生产过程中窑炉内部热量通过窑炉壁面孔传递至保温装置,再通过保温层的绝热作用大幅降低热量透过率;同时少量热量透过保温装置再通过冷却腔传递到冷却介质中,并及时排出热量。

19、进一步的,步骤2)所述定向流动为:冷却介质经冷却介质入口支撑杆进入冷却腔,并通过冷却腔的内腔壁面及隔板对冷却介质定向流动通道设置为单通道单向流动方式。

20、进一步的,步骤2)所述冷却介质为压缩空气、氧气、氮气、水或油,且冷却介质入口支撑杆和冷却介质出口支撑杆中的冷却介质的温差不超过30℃,优选温差在20℃以内;当冷却介质为气体时,气体进入冷却介质入口支撑杆前的压力为0.3-0.7mpa,优选温度在35℃以下的压缩气体;当冷却介质为液体时,液体在进入冷却介质入口支撑杆前的压力为0.3-0.5mpa,液体在进入冷却介质入口支撑杆前的温度为25-45℃。

21、进一步的,步骤4)所述窑炉壁面孔的孔径在φ100mm以上;步骤5)所述生产过程中,窑炉内部温度为1600℃。

22、本发明的有益效果是:本发明的玻璃窑炉密封装置的保温装置采用复合结构,不易产生挥发物,可有效降低本体材料掉落风险,从而获得高质量玻璃产品;可对窑炉壁面孔进行密封,减少窑炉内部热量损失,实现窑炉运行期间热量稳定;通过冷却装置中的冷却介质定向流动形成的热交换将密封装置中的热量排除到系统外,实现了窑炉任意位置开孔的有效密封固定以及稳定排出保温装置传递出的残余热量,从而实现密封装置的安全有效运行;本发明解决了超大尺寸窑炉壁面孔的密封技术难题,实现孔径尺寸为φ100mm以上的大孔密封,且具有使用寿命长的优点。

- 还没有人留言评论。精彩留言会获得点赞!