透明微晶玻璃、基材玻璃、化学强化微晶玻璃及其应用的制作方法

本技术属于微晶玻璃,具体涉及一种透明微晶玻璃、基材玻璃、化学强化微晶玻璃及其应用。

背景技术:

1、随着电子显示技术的发展,玻璃已逐渐取代塑料材料,应用于显示器件中,作为保护盖板材料。目前市面上电子产品保护用的盖板玻璃主要有两种:一种是以普通铝硅酸盐玻璃为基材制备的化学强化玻璃,另一种是通过对含微晶相和玻璃相的微晶玻璃进行化学强化处理而制成的化学强化微晶玻璃。其中,微晶玻璃中由于含有大量的纳米级晶体,可以阻碍微裂纹扩展,其整体强度性能较普通铝硅酸盐玻璃有明显地提升。

2、由于微晶玻璃具有优于普通玻璃的强度性能,现已逐渐受到行业关注。但对于光学显示效果要求以及强度性能要求较高的显示屏用微晶玻璃,其大尺寸生产难度大,难以保证成分的均匀性和温场的均匀性,易出现局部光学不均或玻璃砖开裂的产品。

3、需要说明的是,本技术的该部分内容仅提供与本技术有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、为了提高产率,微晶玻璃在量产制备时,产线通常会先熔制出大尺寸的基材玻璃砖,然后对大尺寸基材玻璃砖进行热处理,制备出大尺寸的微晶玻璃砖,之后再对大尺寸微晶玻璃砖进行冷加工处理,以获得多片所需尺寸规格的微晶玻璃片。

2、而现有的主晶相为透锂长石晶相和二硅酸锂晶相的微晶玻璃方案,在投入产线进行量产,生产大尺寸的微晶玻璃砖时,如长宽厚规格为(200mm-500mm)×(100mm-500mm)×(10mm-40mm)的微晶玻璃砖,极易出现微晶玻璃砖块光学性能不良以及微晶玻璃砖块容易开裂等问题。其中,微晶玻璃砖块光学性能不良主要表现为,整砖不同区域的b值差异较大,局部呈现出不期望的颜色,从而导致微晶玻璃的整体显示效果无法满足显示屏盖板的应用要求,进而导致产品合格率降低。微晶玻璃砖块开裂则会直接降低产出良率,不利于实现微晶玻璃产品的量产。而光学性能符合要求的产品,又极易出现强度性能差的问题,尤其是抗跌落性能差,进而出现难以满足使用强度需求的问题。

3、本技术的目的是为了克服现有技术中存在的量产微晶玻璃(尤其是量产大尺寸微晶玻璃砖)时,易出现的整砖光学性能不均、热处理开裂、无法兼顾强度的缺陷,提供一种透明微晶玻璃、基材玻璃、化学强化微晶玻璃及其应用。

4、本技术所提供的方案适合批量生产大尺寸且符合盖板要求的、主晶相为透锂长石晶相和二硅酸锂晶相的透明微晶玻璃砖,该大尺寸透明微晶玻璃砖在制备过程中,即采用大尺寸基材玻璃砖进行热处理制备透明微晶玻璃砖时,玻璃砖块不存在开裂现象,并且制得的透明微晶玻璃砖光学性能优异且均匀。之后,对制得的透明微晶玻璃砖进行冷加工处理(包括切割、cnc、抛光等,获得所需的尺寸规格)和化学强化处理,即可制得符合光学性能要求、强度性能要求和显示效果要求的透明化学强化微晶玻璃产品。本技术所提供的方案提高了主晶相为透锂长石晶相和二硅酸锂晶相的透明微晶玻璃的生产良率和经济效益,易实现该透明微晶玻璃产品的产业化量产。

5、为了实现上述目的,本技术提供了如下技术方案:

6、1、一种透明微晶玻璃,其中,所述透明微晶玻璃中包含透锂长石晶相和二硅酸锂晶相,其中透锂长石晶相和二硅酸锂晶相具有比透明微晶玻璃中存在的其它晶相更高的重量百分数;

7、以氧化物的摩尔百分比计,所述透明微晶玻璃的组成包括:

8、sio2:60.90mol%-72.65mol%,al2o3:1.50mol%-5.00mol%,p2o5:0.85mol%-1.50mol%,zro2:2.00mol%-4.00mol%,na2o:0.00mol%-1.00mol%,k2o:0.00mol%-0.50mol%,li2o:20.00mol%-30.00mol%,cao:0.00mol%-1.60mol%,b2o3:0.00mol%-1.00mol%;

9、以透明微晶玻璃组成中各氧化物的摩尔百分比表示的含量计,所述透明微晶玻璃的组成满足:

10、18.200≤li2o/p2o5≤25.500;

11、14.000≤2×li2o/(0.5×zro2+cao)≤23.000。本技术技术方案所满足的特定条件下的氧化物含量以及特定氧化物含量关系,不仅能够保证主晶相透锂长石和二硅酸锂的生成,而且能够在保证基材玻璃砖良好熔制状况的情况下,避免大尺寸基材玻璃砖制备微晶玻璃砖块时,出现微晶玻璃砖整体发蓝、发雾甚至开裂的问题,有利于透明微晶玻璃获得优异的光学性能和强度,进而使透明微晶玻璃的整体显示效果能够满足显示屏盖板的应用要求。同时,本技术的透明微晶玻璃经化学强化处理后,能够获得强度高的化学强化微晶玻璃。

12、2、如技术方案1所述的透明微晶玻璃,其中,以透明微晶玻璃组成中各氧化物的摩尔百分比表示的含量计,所述透明微晶玻璃的组成满足:

13、4.100≤(li2o+na2o+k2o+b2o3)/(p2o5+zro2+cao)≤6.000;和/或,

14、0.100≤p2o5×(cao+zro2+li2o+al2o3)/(na2o+k2o+b2o3)≤0.900,优选,0.190≤p2o5×(cao+zro2+li2o+al2o3)/(na2o+k2o+b2o3)≤0.900。通过使组成满足上述关系式的至少一个,有利于进一步改善透明微晶玻璃的网络结构和晶相结构,从而有利于形成满足特定结构的、性能优异(尤其是光学性能、强度性能等)的透明微晶玻璃。

15、需要指出的是,本技术的上述各公式中,是以摩尔计的含量百分比代入各公式的,也即摩尔单位不参与公式的计算,示例性的,p2o5的摩尔计的含量为0.85%,则将0.85%代入公式计算。

16、3、如技术方案1或2所述的透明微晶玻璃,其中,以氧化物的摩尔百分比计,所述透明微晶玻璃的组成包括:

17、sio2:67.50mol%-71.00mol%,al2o3:3.50mol%-5.00mol%,p2o5:0.85mol%-1.50mol%,zro2:2.50mol%-3.50mol%,na2o:0.00mol%-1.00mol%,k2o:大于0.00mol%且不大于0.50mol%,li2o:20.00mol%-25.00mol%,cao:大于0.50mol%且不大于1.60mol%,b2o3:0.00mol%-1.00mol%。通过调整必要氧化物的含量关系,有利于进一步改善透明微晶玻璃的网络结构,从而有利于确保透明微晶玻璃的大尺寸量产效果,确保量产产品的优异光学性能和强度性能。

18、4、如技术方案1-3中任一项所述的透明微晶玻璃,其中,所述透明微晶玻璃中不含石英晶相。通过避免在主晶相为透锂长石晶相和二硅酸锂晶相的透明微晶玻璃中析出石英晶相,有利于进一步保证透明微晶玻璃的光学性能和整体均匀性。

19、5、如技术方案1-4中任一项所述的透明微晶玻璃,其中,所述透明微晶玻璃的结晶度≥70.00wt%,优选,结晶度≥80.00wt%;所述透明微晶玻璃中,平均晶体尺寸不超过100nm。较高含量的微晶相有利于提高微晶玻璃的机械强度性能。而满足较小的平均晶体尺寸,有利于保证透明微晶玻璃的优异光学性能。

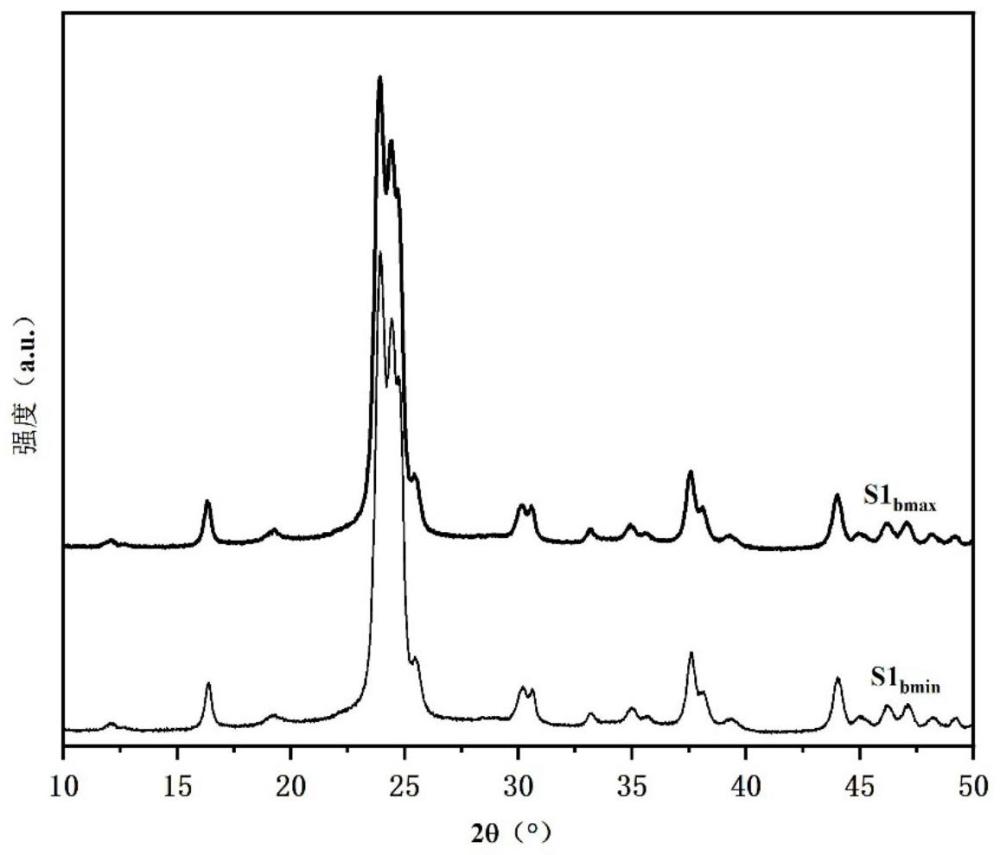

20、6、如技术方案1-5中任一项所述的透明微晶玻璃,其中,所述透明微晶玻璃中,透锂长石晶相占透明微晶玻璃质量的35.00wt%-50.00wt%,二硅酸锂晶相占透明微晶玻璃质量的35.00wt%-50.00wt%。通过调整透锂长石晶相和二硅酸锂晶相满足合适的比例关系,有利于形成特定的微观结构,进而有利于确保透明微晶玻璃具有高的机械强度和断裂韧度。

21、7、如技术方案1-6中任一项所述的透明微晶玻璃,其中,所述透明微晶玻璃中还包含一硅酸锂晶相、磷酸锂晶相、锂辉石晶相中的一种或多种作为次晶相。

22、8、如技术方案7所述的透明微晶玻璃,其中,所述透明微晶玻璃中,次晶相占透明微晶玻璃质量的30.00wt%以下,优选,次晶相占透明微晶玻璃质量的10.00wt%以下。通过控制次晶相低含量,更利于保证主晶相的高含量,进而保证透明微晶玻璃的优异机械强度性能。

23、9、如技术方案1-8中任一项所述的透明微晶玻璃,其中,在所述透明微晶玻璃长宽厚规格为(200mm-500mm)×(100mm-500mm)×(10mm-40mm)时,该透明微晶玻璃的主表面上的九处b值的极差≤2.00、优选≤1.50、更优选≤1.00。满足该规格的透明微晶玻璃的主表面上九处b值的极差越小,表明本技术的透明微晶玻璃在生产成该规格时,整体均匀性越好,光学效果越好,进而有利于确保其切割出的微晶玻璃片满足优异的光学性能要求和显示效果要求。

24、其中,九处的位置分别为:(1)与主表面上的长边和相邻短边相切的测试圆ⅰ所在测试位置,共计四处;(2)以上述四处测试圆ⅰ的中心形成的线段上距离主表面长边或短边中部距离最近的点为圆点,形成的四处测试圆ⅱ所在测试位置,共计四处;(3)以主表面的中心点为圆心,形成的一处测试圆ⅲ所在位置。

25、10、如技术方案1-8中任一项所述的透明微晶玻璃,其中,在所述透明微晶玻璃长宽厚规格为(45mm-450mm)×(45mm-350mm)×(0.4mm-2.0mm)时,该透明微晶玻璃的主表面上的九处b值的极差≤0.30、优选≤0.10、更优选≤0.06。九处位置同技术方案9。该规格的微晶玻璃片主表面的九处b值的极差越小,表明本技术的透明微晶玻璃整体均匀性越好,整体显示效果越好。

26、11、如技术方案1-10中任一项所述的透明微晶玻璃,其中,在所述透明微晶玻璃的厚度为0.6mm时,b值≤1.00,优选b值≤0.70,雾度≤0.25%,优选雾度≤0.18%,在550nm波长光下,所述透明微晶玻璃的透过率≥90.00%。

27、优选地,在所述透明微晶玻璃的厚度为0.6mm时,b值≤0.60,雾度≤0.16%,在550nm波长光下,所述透明微晶玻璃的透过率≥90.50%。透过率越高、b值及雾度越小,表明透明微晶玻璃的光学性能越优异。

28、12、一种基材玻璃,所述基材玻璃经过热处理可制备如技术方案1-11中任一项所述的透明微晶玻璃,其中,以氧化物的摩尔百分比计,所述基材玻璃的组成包括:

29、sio2:60.90mol%-72.65mol%,al2o3:1.50mol%-5.00mol%,p2o5:0.85mol%-1.50mol%,zro2:2.00mol%-4.00mol%,na2o:0.00mol%-1.00mol%,k2o:0.00mol%-0.50mol%,li2o:20.00mol%-30.00mol%,cao:0.00mol%-1.60mol%,b2o3:0.00mol%-1.00mol%;

30、以基材玻璃组成中各氧化物的摩尔百分比表示的含量计,所述基材玻璃的组成满足:

31、18.200≤li2o/p2o5≤25.500;

32、14.000≤2×li2o/(0.5×zro2+cao)≤23.000。通过使基材玻璃满足上述组成要求,不仅能够确保基材玻璃砖实现良好的熔制状况,而且能够制备出整体均匀性好、显示效果好、光学性能优异、机械性能优异的、主晶相为透锂长石晶相和二硅酸锂晶相的透明微晶玻璃砖,进而有利于提高该体系透明微晶玻璃的量产良率。

33、13、如技术方案12所述的基材玻璃,其中,以基材玻璃组成中各氧化物的摩尔百分比表示的含量计,所述基材玻璃的组成满足:

34、4.100≤(li2o+na2o+k2o+b2o3)/(p2o5+zro2+cao)≤6.000;和/或,

35、0.100≤p2o5×(cao+zro2+li2o+al2o3)/(na2o+k2o+b2o3)≤0.900,优选0.190≤p2o5×(cao+zro2+li2o+al2o3)/(na2o+k2o+b2o3)≤0.900。通过使组成满足上述关系式的至少一个,有利于进一步改善玻璃的网络结构,从而有利于制得满足特定结构的、性能优异(尤其是光学性能、强度性能等)的透明微晶玻璃。

36、14、如技术方案12或13所述的基材玻璃,其中,经同步热分析测试,在氮气的保护氛围下,所述基材玻璃以10℃/min的升温速率从室温加热到900℃,得到升温dsc曲线,在该升温dsc曲线中,存在至少两个放热峰,其中第一放热峰温度t1为600℃-730℃,第二放热峰温度t2为740℃-800℃,且t1和t2满足关系式:100℃≥t2-t1≥40℃,优选80℃≥t2-t1≥50℃。采用满足特定dsc曲线特征的基材玻璃方案制成的大尺寸基材玻璃砖,在大批量生产微晶玻璃的产线工艺条件下进行热处理,可制得光学性能和显示效果均符合显示屏使用要求的透明微晶玻璃砖,能够很好地解决现有技术中微晶玻璃砖量产时易出现的玻璃砖开裂、玻璃砖不同区域b值差异较大、局部呈现出不期望的颜色、花片、显示不良等问题。

37、15、如技术方案12-14中任一项所述的基材玻璃,其中,经同步热分析测试,所述基材玻璃在氮气的保护氛围下,以10℃/min的升温速率从室温加热到1400℃保温10min,然后以10℃/min的降温速率从1400℃降温到450℃,得到降温dsc曲线,在该降温dsc曲线中,在500℃-900℃范围内,其所含放热峰及吸热峰的积分面积之和s≤10,优选无吸热峰和/或放热峰,更优选s=0。采用满足特定dsc曲线特征的基材玻璃方案制成的大尺寸基材玻璃砖,在大批量生产微晶玻璃的产线工艺条件下进行热处理,可制得光学性能和显示效果均符合显示屏使用要求的透明微晶玻璃砖,能够很好地解决现有技术中微晶玻璃砖量产时易出现的玻璃砖开裂、玻璃砖不同区域b值差异较大、局部呈现出不期望的颜色、花片、显示不良等问题。

38、16、如技术方案12-15任一项所述的基材玻璃,其中,将所述基材玻璃以10℃/min的升温速率从室温升到t1-30温度,并在此温度点保温240min进行处理,在处理后所得产品中,石英晶相的含量小于15wt%;其中,t1-30=t1-30℃。

39、17、如技术方案12-16任一项所述的基材玻璃,其中,将所述基材玻璃以10℃/min的升温速率从室温升到t1-60温度,并在此温度点保温240min进行处理,在处理后所得产品中,石英晶相的含量小于5wt%,优选无石英晶相;其中,t1-60=t1-60℃。

40、在t1-30和/或t1-60温度下热处理后满足特定石英晶相含量要求的基材玻璃,在热处理制备目标微晶玻璃时,能够有效避免目标微晶玻璃砖中析出影响微晶玻璃光学性能的石英晶相,进而能确保大批量生产制得符合使用要求的大尺寸透明微晶玻璃砖。

41、18、一种化学强化微晶玻璃,其中,所述化学强化微晶玻璃的中心处的组成与技术方案1-11中任一项所述的透明微晶玻璃的组成相同,所述化学强化微晶玻璃包含从透明微晶玻璃的表面延伸到压缩深度的压缩应力层区域,并且在化学强化微晶玻璃的内部具有张应力。通过在透明微晶玻璃表面形成压缩应力层,有利于进一步提高透明微晶玻璃的机械性能。

42、19、如技术方案18所述的化学强化微晶玻璃,其中,所述化学强化微晶玻璃通过将技术方案1-11中任一项所述的透明微晶玻璃进行化学强化处理获得,其中,所述化学强化处理用盐浴为混合熔盐,该混合熔盐的组成包括:0<nano3<100wt%、0<kno3<100wt%,0<lino3≤0.2wt%。

43、优选地,所述化学强化处理用盐浴的温度为430℃-530℃,所述化学强化处理的时间为0.5h-15.0h。采用上述强化工艺进行化学强化,有利于改善化学强化效率,同时确保化学强化微晶玻璃获得期望的应力水平。

44、20、如技术方案18或19所述的化学强化微晶玻璃,其中,所述化学强化微晶玻璃的表面na2o浓度为5.0wt%-20.0wt%。通过满足上述范围的表面na2o浓度,不仅能够确保化学强化微晶玻璃具有较优的表面应力水平,而且能够确保化学强化微晶玻璃具有较好的耐候性、化学耐久性。

45、21、如技术方案18-20中任一项所述的化学强化微晶玻璃,其中,所述化学强化微晶玻璃具有110-200mpa的cs_50,cs_50指自化学强化微晶玻璃主表面起算的深度为50μm处的压应力值。该化学强化微晶玻璃的cs_50的范围在上述范围内,说明化学强化微晶玻璃从表面起算深度为50μm处的压应力高,表明该化学强化微晶玻璃具有较高的表面应力水平,而较高的表面压应力水平所能抵消的跌落碰撞剩余能量会越多,进而保证了其具有优异的抗损坏性能。

46、22、如技术方案18-21中任一项所述的化学强化微晶玻璃,其中,所述化学强化微晶玻璃具有84-140mpa的|ct_av|,|ct_av|指平均张应力的绝对值。该化学强化微晶玻璃的∣ct_av∣在上述范围内,说明化学强化微晶玻璃具有较高的张应力水平,反映出其具有较高的表面应力水平,而较高的表面压应力水平所能抵消的跌落碰撞剩余能量会越多,进而保证了其具有优异的抗损坏性能。

47、23、如技术方案18-22中任一项所述的化学强化微晶玻璃,其中,所述化学强化微晶玻璃的压缩应力层深度dol_0为0.18t-0.25t,t为化学强化微晶玻璃的厚度。该化学强化微晶玻璃的dol_0在上述范围内,说明化学强化微晶玻璃具有高的压缩应力层深度,越有利于其抵消驱使裂纹扩展的能量,进而保证了其具有优异的抗损坏性能。

48、24、如技术方案18-23中任一项所述的化学强化微晶玻璃,其中,采用120目砂纸,对厚度为0.6mm的所述化学强化微晶玻璃进行多次定点高度跌落测试,测试的定点高度为1.0m,该化学强化微晶玻璃跌落至破碎的次数≥30、优选≥50。定点高度跌落破碎时,跌落至破碎的次数越多,说明化学强化微晶玻璃的抗跌落损坏性能越好。

49、25、一种如技术方案1-11中任一项所述的透明微晶玻璃的制备方法,其中,包括:对如技术方案12-17中任一项所述的基材玻璃进行热处理,以制得所述透明微晶玻璃。

50、本技术所述热处理包括核化处理和晶化处理,其中,核化处理的温度为(tg-20℃)至(tg+40℃),核化处理的时间为0min-6000min,晶化处理的温度为(t1-20℃)至(t1+20℃),晶化处理的时间为30min-6000min;tg为基材玻璃的玻璃化转变温度。

51、优选地,所述热处理过程的升温速率为5-15℃/min。

52、26、一种玻璃器件,其中,所述玻璃器件包含如技术方案1-11中任一项所述的透明微晶玻璃或包含如技术方案18-24中任一项所述的化学强化微晶玻璃。

53、27、一种电子设备,其中,所述电子设备包括如技术方案1-11中任一项所述的透明微晶玻璃或包含如技术方案18-24中任一项所述的化学强化微晶玻璃。

54、上述技术方案中的一个或多个技术方案具有如下优点或有益效果:

55、本技术通过优化玻璃配方,采用满足特定组成要求的玻璃方案,尤其是满足特定条件下的氧化物含量以及特定氧化物含量关系,能够解决批量生产大尺寸、且主晶相为透锂长石晶相和二硅酸锂晶相的透明微晶玻璃时,微晶玻璃砖块容易开裂的问题,同时能够确保制备的透明微晶玻璃兼顾优异的光学性能和强度性能,确保其显示效果能满足要求。

56、其中,本技术技术方案所满足的特定条件下的氧化物含量以及特定氧化物含量关系,不仅能够保证主晶相透锂长石和二硅酸锂的生成,而且能够在保证基材玻璃砖良好熔制状况的情况下,避免大尺寸基材玻璃砖制备微晶玻璃砖块时,出现微晶玻璃砖整体发蓝、发雾甚至开裂的问题,有利于透明微晶玻璃获得优异的光学性能和强度,进而使透明微晶玻璃的整体显示效果能够满足显示屏盖板的应用要求。同时,本技术的透明微晶玻璃经化学强化处理后,能够获得强度高的化学强化微晶玻璃,经验证,该化学强化微晶玻璃具有优异的抗跌落能力。

57、经验证,在大尺寸规格下,本技术的技术方案制备的透明微晶玻璃的主表面上的九处b值的极差≤2.00;在小尺寸规格下,本技术的技术方案制备的透明微晶玻璃的主表面上的九处b值的极差≤0.30、优选≤0.10,这表明,不管是大规格尺寸,还是小尺寸规格,本技术的透明微晶玻璃在主表面不同区域的b值差异均较小,透明微晶玻璃的光学性能好,整体显示效果能够满足显示屏盖板的应用要求。而大尺寸规格下,微晶玻璃能够满足b值均匀,有利于确保高的产品良率。

58、上述技术方案中的另一个或多个技术方案具有如下优点或有益效果:

59、本技术采用满足特定dsc曲线特征的特定基材玻璃方案制成的大尺寸基材玻璃砖,在大批量生产微晶玻璃的产线工艺条件下进行热处理,可制得光学性能和显示效果均符合显示屏使用要求的透明微晶玻璃砖,能够很好地解决现有技术中微晶玻璃砖量产时玻璃砖开裂、玻璃砖不同区域b值差异较大、局部呈现出不期望的颜色、花片、显示不良等问题。因此,在制备大尺寸微晶玻璃砖前,可以按玻璃配方熔制成玻璃小样,通过获取的dsc曲线特征预先验证玻璃方案是否适合生产大尺寸微晶玻璃,尤其是厚度大的合格微晶玻璃产品,如果不符合,可以及时进行调整,直至符合特定dsc曲线特征后再进行大尺寸的制备,从而可以大大节省时间和成本,有效避免资源的浪费。

- 还没有人留言评论。精彩留言会获得点赞!