脉冲高压布都尔反应处理石墨粉体负极材料的方法与流程

本发明属于锂离子二次电池领域,尤其是关于其中使用的具有快充和高能量密度综合特性的负极材料的高效率,低成本制造方法。

背景技术:

1、石墨作为锂离子电池的负极活性材料,具有较高的比容量,良好的电化学可逆性,低的体积膨胀率,高的电子导电率,原料来源广泛,是目前锂离子二次电池应用的主流负极材料。

2、商业化的石墨负极材料包括人造石墨和天然石墨;天然石墨的优点是成本低,压实密度高,主要缺点是天然石墨的鳞片状多晶体具有各向异性,插入锂离子时基本上从端面嵌入,晶体的002平面浪费严重,导致插入或脱出的有效面积较小,电池的充放电倍率特性较差,影响倍率特性,快充时容易析锂,电池安全性不佳。

3、目前动力电池和储能电池行业主流是采用人造石墨粉体作为负极活性材料,采用中间相碳微球或者煅烧后的针状焦熟焦作为原料,在艾奇逊石墨化炉内于2900-3100℃高温区间进行高温石墨化处理,冷却后进行粉碎整形后或者继续进行包覆沥青碳化后得到人造石墨粉体;与鳞片状天然石墨粉体的晶体取向呈现各向异性特征相比,人造石墨粉体的多晶体结构,其晶体取向呈现更佳的各向同性特征,粉体的表面相对光滑,粉体表面的活性位点相对较少,比表面积小,首效比天然石墨的高,循环寿命长,倍率特性相对天然石墨更佳,传统方法制造人造石墨粉体作为负极材料的主要缺点是必须进行高温石墨化处理,加工周期长,能耗高,高温石墨化时填充在石墨坩埚外部的电阻料的烧损大,综合成本高。

4、随着电动汽车对于快充的需求提升,传统的天然石墨或者人造石墨负极材料出现性能瓶颈,很难满足3c,4c,甚至5c快充的市场需求,硬碳类负极材料具有优越的锂离子传输性能,倍率特性优异,其缺点是其微孔结构导致真密度偏低,一般介于1.50-1.65克/立方厘米之间,导致在应用时提高电池倍率特性的同时,严重降低了电池的能量密度。

5、为了在满足快充倍率特性同时,提高电池的能量密度,文献cn117012936a提出采用改性沥青对石墨颗粒进行造粒,得到硬碳-软碳复合结构的二次颗粒,为了提高二者界面的粘结强度,提出采用氢氧化钠,氢氧化钾,碳酸钠或者碳酸氢钠等造孔剂与石墨颗粒共混后进行煅烧处理造孔;文献cn114068886a提出在石墨原料中掺混尿素或者碳酸钠或者碳酸氢铵进行表面刻蚀造孔及氮化处理,在常规的辊道窑或者推板窑或者回转炉或者箱式炉中进行煅烧处理,温度介于850-1100℃;上述常压处理工艺对石墨粉体进行表面刻蚀造孔的方案存在环境污染和粉体之间气相传质不均匀导致反应造孔均匀性不够高的问题。

6、文献cn 111628170a提出在600-700℃温度区间对石油焦生焦粉体在二氧化碳气氛中进行热处理,得到多孔石油焦,再与改性沥青混合后进行氧化处理及碳化处理、高温石墨化处理,制造硬碳-石墨复合二次颗粒负极材料的方法,该工艺在600-700℃温度区间二氧化碳气氛下加热石油焦生焦,在该温度下,石油焦生焦煅烧不充分,分解产气形成的孔隙也不均匀,且孔径偏大,该温度下碳与二氧化碳不能发生布都尔反应生成一氧化碳,石油焦生焦粉进行造孔的工艺粗糙,该工艺流程长,高温石墨化工序还存在能耗高,生产成本较高的缺点。

7、文献cn115312731a提出对石墨核进行酸性活化及200至500℃下通入氧化性气氛进行表面造孔刻蚀,氧化剂包括过氧化氢,过氧乙酸,重铬酸钠等,通过改性沥青进行包覆碳化处理,形成硬碳-石墨复合负极活性材料,该方法在石墨核的表面造孔存在金属杂质污染,环保问题,以及造孔不均匀的问题。

8、为了克服现有技术的上述缺点和不足,提供一种具有良好倍率特性兼顾能量密度特性和制造成本低的锂离子电池负极材料,特提出本发明。

技术实现思路

1、本发明提出一种兼顾倍率特性与能量密度,制造能耗低,生产周期快,原材料利用率高,总体成本较低的海岛状结构的复合负极材料制造方法,技术方案阐述如下:

2、脉冲高压布都尔反应处理石墨粉体负极材料的方法,其特征在于,处理前的石墨粉体物料的初始碳含量大于99.9%,粒度d50介于2-20微米,比表面积介于2-20平米/克,石墨粉体物料为天然石墨或者人造石墨制造过程产生的细尾料,采用脉冲高压布都尔反应处理后的石墨粉体负极材料其比表面积增大10%至50%,粒度和碳含量基本保持与处理前等同,本发明所指的布都尔反应(boudouard reaction)为高温下碳与二氧化碳气体反应生成一氧化碳的反应,详见重庆大学黄希鈷教授编“钢铁冶金原理”2013版p398—399页;本发明提出的脉冲高压布都尔反应处理石墨粉体负极材料的方法包括:将石墨粉体物料以松装方式放置进高压容器中,密闭高压容器后进行抽真空或者采用惰性气体洗罐后,在真空或者惰性气氛保护下对石墨粉体物料进行加热,将物料加热至介于730-830℃温度区间,将预热至同样温度区间的二氧化碳气体充进高压容器,调整高压容器内部压力增高至介于4-20bar区间,然后进行保压保温条件下的高压布都尔反应30-120分钟,然后排出内部气体,将高压容器内部的压力降至1.5bar或以下,然后重复上述充气增压一保压保温条件下的高压布都尔反应一排气降压过程,如此脉冲高压布都尔反应处理石墨粉体,控制充进高压容器内部的二氧化碳气体的总体消耗量介于物料重量的25—100%,然后排出内部气体,将上述脉冲高压布都尔反应处理后的石墨粉体物料在惰性气体保护下冷却至200℃以下,然后排出处理后的石墨粉体,得到表面具有纳米级微孔或者介孔的石墨粉体负极材料。本发明的脉冲高压布都尔反应处理石墨粉体,能够通过高压二氧化碳气氛实现粉体之间的气相均匀传质,反应的均匀度能够比常压工艺处理更优越,处理的效率也更高;本发明控制脉冲高压布都尔反应物料温度和二氧化碳气体的温度均处于730-830℃温度区间,是因为过低的温度布都尔反应较慢甚至不会发生,而过高的温度,氧化反应不受控,石墨粉体表面的高活性的碳已经晶体碳均可能与二氧化碳气体发生反应,造孔不均匀,容易出现大于50纳米的大孔,而不是小于50纳米的介孔或者微孔;气氛压力如果过低,气相溶蚀造孔的深度会受限于气相传质的速率;气氛压力如果过高,叠加高温,对压力容器的制造成本和使用寿命不利。

3、本发明所述脉冲高压布都尔反应处理石墨粉体负极材料的方法,其特征在于,将上述进行脉冲高压布都尔反应处理后的表面具有纳米级微孔或者介孔的石墨粉体与液体硬碳前驱体进行液-固两相混合并进行高压原位聚合或者高压原位固化处理,混合前先对石墨粉体进行抽真孔排气,然后向真空容器内定量输入液体硬碳前驱体,液体硬碳前驱体与石墨粉体的体积比大于1.0,低于2.0;过低的体积比混料很难均匀,过高的体积比,碳化后的复合粉体的压实密度偏低;液体硬碳前驱体高温碳化后的碳化率大于50%,将液体硬碳前驱体与脉冲高压布都尔反应处理后的石墨粉体进行搅拌或者捏合并分散均匀,然后将分散均匀后的液-固混合浆料放置于橡胶包套内进行等静压处理,等静压处理时对橡胶包套施加介于35-180mpa的高压,将物料温度从室温加热至介于60-120℃进行高压下的原位聚合反应或者交联固化反应2-24小时,然后将固化后的物料从橡胶包套取出后,继续进行碳化热处理,将其中固化后的硬碳前驱体转变成硬碳,形成硬碳-石墨的海岛型复合粉体负极材料,其中硬碳作为连续相,表面具有纳米级微孔或者介孔的石墨粉体类似于群岛状分布于其中,破碎后的硬碳-石墨复合粉体,其粒径d50介于8-20微米,比表面积介于2—10平米/克,9mpa下的压实密度大于1.50克/立方厘米,克容量大于350mah/g,首效大于80%,倍率特性3c/1c嵌锂容量比大于85%;上述液体硬碳前驱体采用液体糠醇树脂,液体酚醛树脂等。

4、以下对本发明的技术方案设计思路及其技术收益做进一步阐述。

5、本发明采用脉冲高压布都尔反应处理石墨粉体具有气相传质均匀的本质提升,高压高温下,二氧化碳气体能够与石墨粉体表面的高活性的碳元素以及位于多晶体开口晶界处的高活性碳元素进行选择性氧化反应,能够将这些高活性位点的碳原子反应生成一氧化碳气体,从而实现对石墨粉体的表面以及浅表面进行选择性溶蚀反应,通过控制输入二氧化碳的使用总量,并控制其温度和反应气氛的压力,能够对石墨粉体进行可控地表面气相溶蚀造孔,形成普通电镜下看不到的微孔或者介孔,造孔均匀度比常压处理高,制造效率高,能耗低,介于二氧化碳原料气体的低成本,本发明的制造综合成本较低。

6、将石墨粉体表面均匀制造出纳米级微孔或者介孔后,通过采用液体硬碳前驱体与其混合,在真空脱除固体粉体表面吸附的气体后灌注液体硬碳前驱体,并进行高压原位固化处理,能够把石墨粉体中的含有的微孔隙压溃合并,实现石墨粉体电导率的提升,并实现液体硬碳前驱体渗透进入石墨粉体表面的纳米级微孔中,原位高压聚合或者原位固化后,液体硬碳前驱体的分子量提升,交联度提升,流动性丧失,为后续进行碳化热处理提供良好的质量保证,碳化处理后,硬碳前驱体转变成硬碳,本发明的制造方法能够实现界面粘结强度优越的硬碳-石墨复合粉体结构,在后续的负极极片制造时结构稳定;复合粉体呈现海岛状的分布形态,石墨细粉体分布于硬碳三维连续体中,复合粉体结构的负极材料,在实现高倍率充放电特性的同时,兼顾了负极粉体的压实密度以及电池的能量密度;本发明能够实现高效率的节拍化生产;具有较好的实用价值。

7、附图及其说明

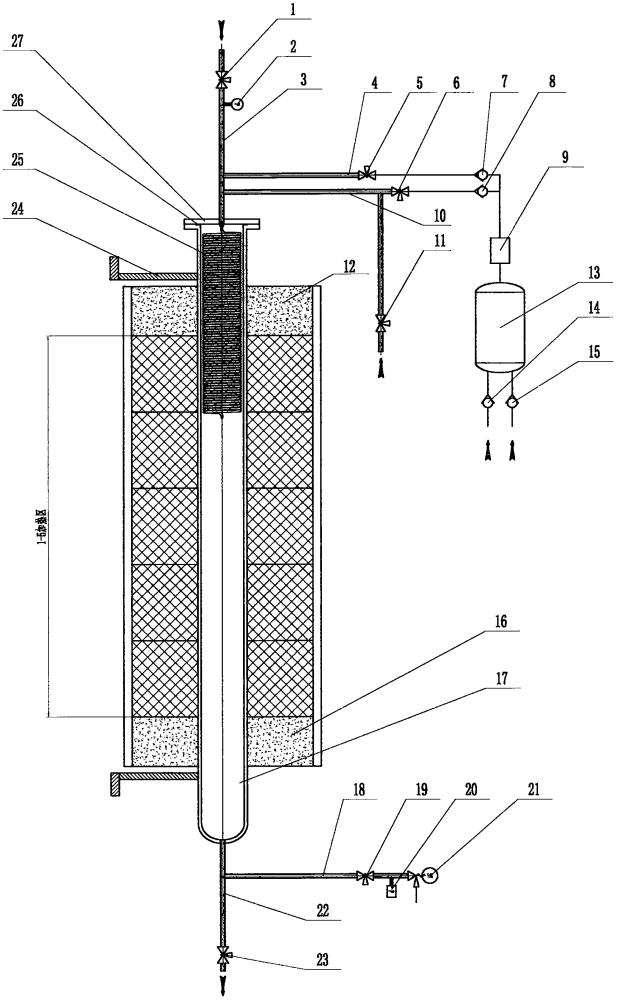

8、说明书附图的图1为采用脉冲高压布都尔反应处理石墨粉体的装置示意图,其中1,5,6,11,19,23分别为高压阀门,2为气压表,3,4,10分别为进气管,7,8,14,15分别为单向阀,9为不锈钢纤维毡过滤器,13为混合气室,12,16分别为保温支撑耐火材料,17为高压不锈钢或者镍基高温合金制造的压力容器,18,22分别为排气管,20为电控安全阀,21为电控压力表,24为高压容器的外部支撑,25为进气用的预热盘管,26为法兰密封垫,27为进口法兰。

9、为更好的说明本发明的技术目的,技术方案和有益效果,下面结合具体实施例做进一步解释。

10、实施例1:脉冲高压布都尔反应处理石墨粉体负极材料的方法,处理前的石墨粉体物料的初始碳含量大于99.95%,粒度d50介于3.5—4.5微米,比表面积介于12-13平米/克,石墨粉体物料为天然石墨,采用脉冲高压布都尔反应处理后的石墨粉体负极材料其比表面积增大25%,粒度和碳含量基本保持与处理前等同,脉冲高压布都尔反应处理石墨粉体负极材料的方法包括:将石墨粉体物料以松装方式放置进高压容器中,密闭高压容器后用惰性气体洗罐,在惰性气氛保护下对石墨粉体物料进行加热,将物料加热至介于760-770℃温度区间,将预热至同样温度区间的二氧化碳气体充进高压容器,调整高压容器内部压力增高至介于6-8bar区间,然后进行保压保温条件下的高压布都尔反应60分钟,然后排出内部气体,将高压容器内部的压力降至1.2bar,然后重复上述充气增压一保压保温条件下的高压布都尔反应一排气降压过程,如此脉冲高压布都尔反应处理石墨粉体,控制充进高压容器内部的二氧化碳气体的总体消耗量为物料重量的50%,然后排出内部气体,将上述脉冲高压布都尔反应处理后的石墨粉体物料在惰性气体保护下冷却至130℃以下,然后排出处理后的石墨粉体,得到表面具有纳米级微孔或者介孔的石墨粉体负极材料。

11、将上述进行脉冲高压布都尔反应处理后的表面具有纳米级微孔或者介孔的石墨粉体与液体硬碳前驱体进行液-固两相混合并进行高压原位聚合或者高压原位固化处理,混合前先对石墨粉体进行抽真孔排气,然后向真空容器内定量输入液体硬碳前驱体,液体硬碳前驱体原料与石墨粉体的体积比为1.32∶1,液体硬碳前驱体高温碳化后的碳化率大于等于60%,将液体硬碳前驱体与脉冲高压布都尔反应处理后的石墨粉体进行搅拌并分散均匀,然后将分散均匀后的液-固混合浆料放置于橡胶包套内进行等静压处理,等静压处理时对橡胶包套施加介于100mpa的高压,将物料温度从室温加热至介于70-95℃分成两个温度台阶进行高压下的原位聚合反应或者交联固化反应合计12小时,然后将固化后的物料从橡胶包套取出后,继续进行碳化热处理,将其中固化后的硬碳前驱体转变成硬碳,形成硬碳-石墨的海岛型复合粉体负极材料,其中硬碳作为连续相,表面具有纳米级微孔或者介孔的石墨粉体类似于群岛状分布于其中,破碎后的硬碳-石墨复合粉体,其粒径d50介于12—15微米,比表面积介于6-8平米/克,9mpa下的压实密度为1.63克/立方厘米,克容量大于365mah/g,首效为87%,倍率特性3c/1c嵌锂容量比为92%;上述液体硬碳前驱体采用自制液体糠醇树脂。

- 还没有人留言评论。精彩留言会获得点赞!