用于再处理主要对苯二甲酸亚烷基二醇酯的方法、装置和用途与流程

1.本发明涉及一种用于在连续过程中借助于解聚对主要包含聚对苯二甲酸亚烷基二醇酯特别是聚对苯二甲酸亚烷基二醇酯和/或聚对苯二甲酸亚烷基二醇酯的废料进行再处理的方法,其中将优选为固体的碱氢氧化物和/或碱土氢氧化物特别是氢氧化钠添加至废料以产生反应混合物。

2.本发明还涉及一种用于执行这类方法的装置。

3.最后,本发明还涉及这类装置用于执行这类方法的用途。

4.本发明特别涉及一种用于回收包含聚对苯二甲酸亚烷基二醇酯的废料的连续方法,其中这些废料适当地用碱金属氢氧化物或碱土金属氢氧化物进行准备并在挤出机或捏合反应器中进行混合和加热。

背景技术:

5.根据本发明的方法的主要优点在于,所述方法允许连续处理包含聚对苯二甲酸亚烷基二醇酯的废料以及多层的包含聚对苯二甲酸亚烷基二醇酯的废料。连续再处理能够实现连续地得到包含对苯二甲酸碱金属或碱土金属盐的原料流,以及分离和得到所形成并被使用的亚烷基二醇。接下来可以将包含对苯二甲酸碱金属或碱土金属盐的原料流溶解在适当的溶剂例如水中,纯化并必要时转化成对苯二甲酸(tpa)或对苯二甲酸酯。

6.已知有多种方法用于从废料形式的聚对苯二甲酸亚烷基二醇酯特别是聚对苯二甲酸乙二醇酯(pet)制备tpa或tpa的中间产物。然而,这些方法不处理多层pet废料并且既不有效也不经济。下面简要介绍这些方法。

7.在美国专利4542239中描述了一种利用水性氢氧化铵从pet废料中得到tpa的方法。需要升高的压力和升高的温度来执行该方法。使用氢氧化铵时,还要满足广泛的安全要求。

8.在美国专利3120561和4578502中实现了在水或甲醇存在的情况下通过水解使pet解聚。在此,为了接下来通过冷却得到tpa,还需要高温高压数小时。

9.在美国专利4355175中,pet废料的水解是通过稀释的硫酸进行的。接下来,将该溶液用碱性溶液进行处理,以便能够通过过滤分离出沉淀的污物。通过添加硫酸得到tpa。

10.美国专利3952053中描述了一种用于处理聚酯生产的废料的方法。在此,首先添加硫酸,以便能够接下来除去染料和添加物。用氢氧化钠处理经纯化的中间产物,使得tpa析出。通过蒸馏来回收所包含的单乙二醇(meg)。

11.在德国专利69714614中,在升高的温度和升高的压力下使用水性的弱碱性溶液使pet解聚。对于碱性溶液,使用选自氨和碱金属的碳酸氢盐、氨基甲酸铵和尿素的反应物。将释放的二氧化碳回收。

12.在德国专利69522479中,在碱金属或碱土金属氢氧化物的存在下,在升高的温度和升高的压力下,通过溶剂(如水)和润湿剂进行解聚。在过滤所溶解的对苯二甲酸碱金属

或碱土金属盐并借助于酸沉淀出tpa之后,执行结晶方法,以使tpa颗粒增大。

13.在美国专利5395858中,使pet废料和包含银的pet废料(照相和x光胶片)在氢氧化钠溶液中解聚。通过接下来的溶剂的蒸发而留下对苯二甲酸二钠,将其溶解在水中并利用酸转化为tpa。

14.在美国专利3544622中描述了在大气压和至少150℃下用氢氧化钠和乙二醇来皂化pet。在同时蒸发乙二醇的情况下,所述解聚在搅拌容器中分批进行。如此产生的对苯二甲酸二钠同样借助于酸转化为tpa。

15.在美国专利6720448b2中,在没有水的情况下,例如在乙二醇中,在升高的温度下通过盐来转化pet,所述盐是比tpa更弱的酸。在此使用各种碱及其混合物。随后将中间产物溶解在水中、过滤并通过添加强酸来获得tpa。

16.在美国专利2017/0152203a1中描述了在20至60℃之间的温度下在二氯甲烷/甲醇混合物中使pet解聚。此外还提到了各种其它溶剂的使用,以便接下来回收tpa和乙二醇。此外还描述了通过例如非极性的溶剂使聚合物溶胀。解聚的执行被分批地、部分地进行数小时。

17.在德国专利69316545t2中描述了一种用于在捏合挤出机中借助于碱金属或碱土金属氢氧化物使未涂覆的pet解聚的方法。在此不添加溶剂。随后将混合物在捏合挤出机中加热并至少部分熔化。随后将所获得的对苯二甲酸碱金属或碱土金属盐溶解在水中并过滤,以便使用硫酸获得tpa。

18.bergmann等人在macromolecular symposia 2013的“on

‑

line monitoring of molecular weight using nir spectroscopy in reactive extrusion process”中描述了pet在320℃的温度下在挤出机中的糖酵解。在此,乙二醇被用于使pet解聚。但是没有得到tpa。

19.在前述方法中,pet的转化主要发生在高温和高压下。这具有以下缺点:设备和能量耗费非常高,并因此降低了该方法的经济性。大多数所描述的方法同样仅被分批进行。但是,由于高温和高压,通过现有技术中所设置的分批处理使得用于加热和加压的费用非常高,这是不利的。

20.特别是对于基于聚合物的多层复合材料的回收,由于不同材料与聚对苯二甲酸亚烷基二醇酯的材料结合而带来了非常高的方法要求。这类复合体系在食品领域中特别被用作多层包装,以便一方面具有机械稳定的包装并另一方面针对要包装的食品具有必要的保护功能。为了满足对包装的所述要求,不得不使用双层或多层包装。这些包装由多层各种聚合物或材料和/或无机涂层组成,这些层通常分别具有至少一种功能。例如,乙烯

‑

醋酸乙烯酯共聚物在食品包装中用作氧气屏障。例如,在专利文献us9475251b2、us6610392b1和ep1036813a1中描述了多层包装(多层体系包装)的结构。例如,一种流行的食品包装由涂覆有一薄层聚乙烯(pe)或聚酰胺(pa)的pet壳体组成。这种以及另外的多层包装的特征在于各种聚合物或材料的固定材料结合。根据当前的现有技术,多层材料几乎不能或仅困难地可重复使用。在专利wo2003104315a1中描述了一种配置,该配置描述了用于分离多层体系的方法,其中不发生所使用的材料的解聚、溶解或氧化。然而,该方法使用了对环境不友好的溶剂,并且据作者所知尚未以经济的方式实施。通过专利wo2003070376a1中描述的配置,由pet成形体组成的经涂覆的塑料成形体、由聚乙烯醇形成的阻隔层和覆盖层可以通过使

用水来分离。在此,由聚乙烯醇形成的阻隔层和中间层被溶解,并且因此使得成形体可以与覆盖层分离。因此,该方法不利地局限于非常特定的三层体系。

21.由于难以将各个层彼此分离,根据如今的现有技术,这类多层体系或者说多层材料在使用后只能大规模地被热力利用或在填埋场中回填。无论是热力利用还是将废料回填在填埋场,原料都会从物质循环中流失。kaiser等人在recycling 2018的“recycling of polymer

‑

based multilayer packaging:a review”中提供了关于食品工业中所使用的各种包装的概述。

技术实现要素:

22.考虑到如此描述的背景,本发明的任务是公开一种开头所提到的类型的方法、装置和用途,用于在连续过程中借助于解聚对主要包含聚对苯二甲酸亚烷基二醇酯特别是聚对苯二甲酸乙二醇酯和/或聚对苯二甲酸丁二醇酯的废料进行再处理,其适于以高产量将多层体系和有色材料几乎完全化学地以高品质回收到原料中,以便能够从回收产物中无限制地制备新的聚对苯二甲酸亚烷基二醇酯产物。

23.根据本发明,该任务通过独立权利要求的特征组合来解决。

24.特别地,涉及一种方法的任务在前面提到类型的方法中得到解决,即,将亚烷基二醇作为反应物附加地添加至反应混合物,其中该亚烷基二醇是可作为所追求的解聚的产物制备的亚烷基二醇特别是meg,并且其中没有另外的反应性组分被添加至反应混合物。在本发明的范畴内已经发现,添加由随后的解聚所产生的亚烷基二醇作为反应物,能够在回收率和回收品质方面实现优化的方法管理。特别地,根据本发明在pet废料的再处理中,除了例如氢氧化钠之外,还添加meg。

25.在根据本发明的方法的另一个有利实施方案中,在制备反应混合物之前,优选将废料粉碎至最高3mm的大小。通过该措施,在制备反应混合物时,即在进行实际的解聚之前已经实现了:废料特别是多层体系被机械地磨碎和破碎,以便为皂化反应提供尽可能大的表面。通过机械粉碎破坏了不同层之间的材料结合和层本身,使得根据本发明可以在废料特别是pet的所有或不同侧面上发生反应。

26.在根据本发明的方法的优选实施方案中,以一质量流量添加亚烷基二醇,选择该质量流量,使得废料与亚烷基二醇的质量流量比例为至少3,特别是3.3。在本发明的范畴内,已经发现所述比例适合于实现所获得的回收产物的高生产率和高品质。

27.在根据本发明的方法的另一个有利的实施方案中,以一质量流量添加碱氢氧化物和/或碱土氢氧化物,使得碱氢氧化物和/或碱土氢氧化物与聚对苯二甲酸亚烷基二醇酯的化学计量比例相对于结构重复单元至少为2,特别是大约为2.4。特别地,3.33kg/h氢氧化钠的质量流量可用于处理6.66kg/h包含pet的废料的质量流量。

28.在根据本发明的方法的另一个有利实施方案中,通过反应器容器连续输送反应混合物,以用于解聚。通过连续运行可以有利地实现高产量。通过反应器容器的连续产量也能够实现能量高效的过程,因为反应器容器可以被调节到恒定的温度值上。

29.在本发明的范畴内,如果使用挤出机特别是双螺杆挤出机进行输送,这是特别有利的,其中螺杆优选地是同向旋转的。使用具有紧密啮合的螺杆元件的同向旋转的双螺杆挤出机有利地确保了反应混合物的良好的完全混合,特别是如果氢氧化钠例如以丸粒形式

被用作碱氢氧化物或碱土氢氧化物的话。在此追求固体物质的高机械应力。

30.进一步地,在根据本发明的方法的有利实施方案中有利的是,解聚在低于聚对苯二甲酸亚烷基二醇酯分解点的温度和/或低于meg沸点的温度下进行,特别是在160℃下进行。与在180℃

‑

250℃之间且高于所产生的亚烷基二醇的沸点的温度下工作,即在pet废料的情况下高于197℃的温度下工作的常规方法相比,节能的过程是可能的。因为相应地只需要低压,所以不必使用适用于高压的反应器容器来执行根据本发明的方法。根据本发明,可以特别使用挤出机作为反应器容器。根据本发明,挤出机的主要优点是连续的过程和产物的良好完全混合。

31.在根据本发明的方法范畴内有利的是,将惰性气体(优选氮气)引导到反应器容器中。在本发明的范畴内,可以导入稀有气体或者稀有气体和/或氮气的混合物来代替氮气。该措施防止了氧气或湿气流入到反应器容器中,以确保恒定的加料。此外,根据本发明用惰性气体覆盖有利地防止了严重吸湿的氢氧化钠粘结并由于堵塞使反应过程停止。

32.为了确保高产量下的高回收率,在本发明的一个实施方案中,在解聚期间捏合和/或混合和/或输送和/或反向输送反应混合物。特别是可以在时间和/或空间顺序中执行各种捏合、混合、输送和反向输送处理的顺序,以确保固体物质的均匀的完全混合,并机械地磨碎和破碎pet材料和多层体系,以便为皂化反应提供尽可能大的表面。通过机械负载破坏不同层之间的材料结合和层本身,使得通过该过程可以有利地在pet的不同侧面上发生反应。此外,通过适当选择反应混合物的处理顺序,可以将废料在反应器容器中的期望平均停留时间设定为例如2分钟。

33.在根据本发明的方法的优选实施方案中,优选通过蒸发从反应产出物中除去亚烷基二醇。换句话说,根据本发明,作为反应物添加的亚烷基二醇(如meg)和生成的亚烷基二醇都可以通过冷凝而回收。这能够实现特别高效的方法运行。

34.为了对解聚后获得的反应产出物进行再处理,在根据本发明的方法的优选实施方案中可以向反应产出物中添加水,用以溶解固体组分。这可以在搅拌容器或混合螺杆中进行。在此实现了在解聚时获得的tpa盐的溶解。在添加氢氧化钠的情况下处理包含pet的废料时,通过添加水来溶解在解聚时产生的对苯二甲酸二钠。

35.在根据本发明的方法的另一个优选实施方案中,将固体物质从反应产出物中过滤出来。所述固体物质特别是不溶的残余物质,例如pet残余物、聚乙烯、聚丙烯、金属、纸板或聚苯乙烯。

36.在根据本发明的方法的另一个有利的实施方案中,可以随后向反应产出物添加酸,以将反应产出物中包含的在解聚时形成的羧酸根离子转化为酸。为此,根据本发明,酸必须比所形成的tpa更强。在这种情况下,根据本发明,浓度为25%(w/w)的硫酸是特别合适的。

37.本发明的任务还通过前面所述类型的装置来解决,该装置用于执行根据权利要求1至13中任一项所述的用于再处理的方法,该装置具有:反应器容器,该反应器容器具有输送装置;用于供给优选为固体的碱氢氧化物和/或碱土氢氧化物的装置;以及用于将亚烷基二醇供给到反应器容器中的装置。由于根据本发明的装置包括具有输送装置的反应器容器,连续的方法运行是可行的。

38.在本发明的一个实施方案中,如果反应器容器是经调温的,那么可以利用输送装

置来实现在反应器容器中的期望的停留时间,该停留时间确保在高水平的再利用下的高生产率。

39.根据本发明的措施(其中设置了用于供给亚烷基二醇如meg的装置)能够实现根据本发明的方法的执行,该方法被证明特别适合于多层废料的再处理。

40.用于供给碱氢氧化物的装置可以包括具有强制输送器的重力加料装置,以添加丸粒形式的例如固体的氢氧化钠。用于供给氢氧化物的装置也可以作为固体物质加料器来实施。用于供给亚烷基二醇(如meg)的装置还可以包括重力加料单元。

41.在根据本发明的装置的实施方案中,反应器容器被成型为挤出机,特别是双螺杆挤出机,优选地是同向旋转的。在执行该方法时,由此可以确保固体物质的均匀完全混合,并且特别是具有多层体系的待再处理的材料可以被机械地磨碎和破碎,以便为皂化反应提供尽可能大的表面。

42.在根据本发明的装置的优选实施方案中,输送装置具有至少一个螺杆组件,该螺杆组件具有至少一个螺杆元件,该螺杆元件的外直径与内直径在比例上大约为1.7、特别是1.66。在本发明的范畴内,已经证实该比例一方面就再处理的品质而言是合适的,另一方面就产量而言也是合适的。

43.已经进一步证实有利的是,在根据本发明的装置的实施方案中,在螺杆组件中,长度与外直径的比例大约为60。由此可以设定仅2分钟的停留时间,在这样的停留时间内仍然实现了非常高的转化率。

44.在根据本发明的装置的改进方案中,输送装置可以特别具有连续布置的进行输送的、输送中性的和/或反向输送的螺杆元件,以便以分段方式输送、捏合或反向输送反应器中的反应混合物。在各种捏合、混合、输送和反向输送元件的合适顺序的情况下,根据本发明确保了固体物质的均匀的完全混合,并且待处理的聚对苯二甲酸亚烷基二醇酯材料和多层体系被机械地磨碎和破碎。这能够实现用于皂化反应的尽可能大的表面。在此,机械负载破坏不同层之间的材料结合和层本身,使得反应可以在聚对苯二甲酸乙二醇酯的所有侧面上发生。根据本发明,通过适当地组合螺杆元件,废料在挤出机中的平均停留时间可已被设定为仅大约2分钟,其中在该短反应时间内在解聚时获得92%

‑

97%范围内的转化。在本发明的范畴内,螺杆元件的长度可以是直径的大约一到两倍。

45.根据本发明,所使用的螺杆元件可以以期望的顺序串在一个轴上。在此,在螺杆元件的螺纹数变换时可以使用间隔盘或过渡元件。在此,可以采用输送的和输送中性的捏合元件以实现尽可能高的机械应力,并确保平均停留时间大约为2分钟。通过使用捏合元件,根据本发明,将能量有利地注入到反应混合物中,这可以加速反应。此外,根据本发明,捏合元件导致碱在反应混合物中的良好分散。反向输送元件的使用导致反应混合物的积累(abstauen)。根据本发明,反向输送元件之间的狭窄间隙迫使反应混合物停留,直到废料残余物可以通过元件和缸壁之间的间隙被挤压。如果一些螺杆元件根据本发明被实施为进行输送的混合元件,那么在低剪切的情况下实现了非常好的完全混合,这对反应产物的机械负载不如捏合元件那么强。

46.在根据本发明的装置的有利改进方案中,反应器容器设有适合于对螺杆元件进行分段调温的装置。在本发明的范畴内,该措施有利地能够实现选择适合于各种机械处理的温度管理。为此,根据本发明,反应器容器的各个壳体区段可以分别配备有可个别控制的电

加热和水冷却。

47.本发明的任务最终通过根据权利要求14至19中任一项所述的装置用于执行根据权利要求1至13中任一项的方法的用途来解决。

48.优选利用根据本发明的方法来使用由聚对苯二甲酸亚烷基二醇酯形成的废料,其是具有一种聚合物或多种不同聚合物和/或天然纤维和/或金属涂层的双层和/或多层体系。优选地,包含聚对苯二甲酸乙二醇酯的废料具有由聚对苯二甲酸乙二醇酯形成的层。这些例如是商业上常见的pet瓶或用于食品的包装。

49.与根据de69316545t2的纯的或与其它聚合物混合的聚对苯二甲酸亚烷基二醇酯废料的无溶剂处理相反,在根据本发明的方法中可以处理经涂覆的聚对苯二甲酸亚烷基二醇酯废料和包含聚对苯二甲酸亚烷基二醇酯的多层体系。对于特定的应用,在本发明的范畴内有利的是,在挤出机或捏合反应器中添加溶剂或溶剂混合物。在此,溶剂优选地选自醇类。

50.通过材料的溶剂处理并通过在解聚过程中在挤出机或捏合反应器中添加溶剂,确保了更好的完全混合、更好的相接触以及提高的物质传输,并提高了解聚效率。

51.包含聚对苯二甲酸亚烷基二醇酯的废料,例如包含瓶、膜、纤维、壳体、汽车内饰和其它包装废料的废料,根据本发明在加工之前被粉碎并在反应器中与碱金属氢氧化物或碱土金属氢氧化物连续混合。以这样的方式添加试剂,使得碱金属氢氧化物或碱土金属氢氧化物相对于聚对苯二甲酸亚烷基二醇酯的结构重复单元以化学计量量或化学计量的稍微过量存在。根据本发明,所使用的反应器可以是连续工作的挤出机或捏合反应器。

52.在根据本发明的方法的情况下可以有利的是,在挤出机或捏合反应器中处理之前和期间,用惰性气体气氛对所有被供给的试剂和经粉碎的包含聚对苯二甲酸亚烷基二醇酯的废料进行覆盖或过流。所述惰性气体气氛可以由氮气、稀有气体或其混合物组成,并且在特殊的过程中可以由干燥或合成的空气组成。

53.为了材料的良好的完全混合,在本发明的实施方案中可以使用同向或反向旋转的紧密啮合双轴螺杆或多轴挤出机以及优选地具有自净叶片的捏合反应器。挤出螺杆元件的布置以及叶片的布置有利地被实施为自净的,并且可以通过使用各种混合、输送、反向输送和捏合元件来适合于该方法。

54.在本发明的实施方案中,挤出螺杆元件可以在本方法中被布置为使得可以在降低压力的情况下或通过用惰性气体过流除去产生的亚烷基二醇。在本发明的优选实施方案中,可以通过合适的方法例如冷凝在反应器外得到溶剂蒸汽和亚烷基二醇蒸汽。

55.在另一个根据本发明的方法变型中,捏合混合器的叶片可以被布置成使得这些叶片自净地以一种方式均化混合物,并且废料中的聚对苯二甲酸亚烷基二醇酯部分的皂化可以在1

‑

60分钟内进行。在根据本发明的本变型中,可以用惰性气体穿流反应器,该惰性气体将亚烷基二醇蒸汽输携带出反应器。在本发明的范畴内,可以通过合适的装置在反应器外部回收这些蒸汽。

56.按照根据本发明的方法,作为反应产出物获得了对苯二甲酸碱金属或碱土金属盐、亚烷基二醇以及任选地使用的溶剂。在下一个方法步骤中,将对苯二甲酸碱金属或碱土金属盐溶解在合适的溶剂(优选水)中,过滤并纯化。在过滤时,在该方法期间出现的部分未改变的涂层因此可以以简单的方式从多层体系中回收。在根据本发明的一个具体实例中,

这些可以是pe或其他聚烯烃部分,它们在pe/pet或pp/pet多层体系中作为食品包装进入废料中。

57.与根据现有技术的导致由未涂覆的pet废料形成对苯二甲酸碱金属或碱土金属盐的方法相反,根据本发明的方法允许处理包含经涂覆的和多层的聚对苯二甲酸亚烷基二醇酯的废料以及不同聚合物和聚对苯二甲酸亚烷基二醇酯和废料的混合物,并制备有价值的对苯二甲酸碱金属或碱土金属盐。从获得的对苯二甲酸碱金属或碱土金属盐,可以在水性溶液中通过添加比tpa更强的酸来回收tpa。

58.过去十年内的发展表明,急迫需要找到一种用于大量包装材料的回收能力。根据本发明的方法可以为本问题的大部分提供解决方案,因为可以通过根据本发明的方法来利用特别是包含单层和多层聚对苯二甲酸乙二醇酯的瓶或其他液体容器、包装壳体和膜,根据现有技术,只要在至少两种或更多种不同的材料之间存在直接的材料结合,这都是不可能的。

59.除了直接材料结合之外,根据本发明的方法还有利地在包含聚对苯二甲酸亚烷基二醇酯的废料中容忍污物,例如添加剂、填料、染料、颜料、包裹物、标签、金属和金属涂层等。在本发明的范畴内,在将反应产出物、对苯二甲酸碱金属或碱土金属盐溶解在水中之后,可以通过过滤和/或其它工序来分离污物。在纯化步骤之后,通过用比tpa更强的酸降低ph值来获得目标产物tpa。

60.下面,为了更详细地阐释使用方法而描述了应用实施例,但本发明不限于此。

61.实施例1

62.在螺杆直径为18mm的同向旋转的双螺杆挤出机中,在惰性气体气氛下连续借助两个加料装置添加0.8kg/h的pe涂覆的pet薄片和0.4kg/h的氢氧化钠。相对于pet的结构重复单元,这些添加流允许保持大约为2的pet/naoh的恒定重量比。挤出机的壳体温度被设定在160

‑

180℃之间。双螺杆的转速为500u/分钟。对产物取样表明pet皂化度>80%。在双螺杆挤出机中,以蒸馏方式除去产生的meg。如此获得的固体物质基本上由对苯二甲酸单钠和二钠以及未反应的pe部分组成。将挤出机产出物溶解在水中并接下来经受固/液分离,然后对溶液进行纯化并借助强酸析出tpa。

63.实施例2

64.在与实施例1相同的装置中,在使用类似方法的情况下处理废料的异质输入流,在该输入流中尤其包含涂覆有pe的pet和另外的聚合物(特别是聚烯烃如pp)。在该输入流中包含大约0.8kg/h涂覆有pp/pe的pet薄片,在各自分开地加料0.9kg/h meg的同时,将0.4kg/h氢氧化钠引入到挤出机中。这些添加流允许保持pet/naoh的恒定重量比为大约2。整个装置在此被惰性气体覆盖。挤出机的壳体温度被设定在140

‑

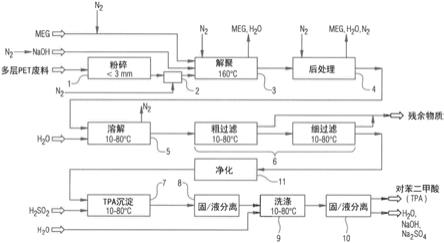

160℃之间。双螺杆的转速为400u/分钟。对产物取样表明pet皂化度>90%。在双螺杆挤出机中在降低压力下除去所使用的以及所产生的meg。如此获得的固体物质基本上由对苯二甲酸单钠和二钠以及未反应的聚烯烃部分(特别是由pp和pe部分)组成。

65.实施例3

66.在与实施例1类似的螺杆直径为27mm的装置中,在使用类似方法的情况下,用2.5kg/h氢氧化钠在添加5.7kg/h meg的同时处理5kg/h涂覆有pe的pet薄片。这些添加流允许保持pet/naoh的恒定重量比为大约2。挤出机的壳体温度被设定在140

‑

160℃之间。双螺

杆的转速为270u/分钟。对产物取样表明pet皂化度>90%。在双螺杆挤出机中以蒸馏方式除去所使用的以及所产生的meg。如此获得的固体物质基本上由对苯二甲酸单钠和二钠以及未反应的pe部分组成。

67.实施例4

68.在双轴捏合反应器中,借助三个加料装置,在添加0.9kg/h meg的同时连续提供0.8kg/h涂覆有pe的pet薄片和0.4kg/h氢氧化钠。其中,将这些添加量分开地加料到双轴捏合反应器中,并相对于pet的结构重复单元允许naoh/pet的化学计量比被恒定保持在大约为2.4。捏合反应器的壳体温度被设定在160

‑

180℃之间。捏合轴的转速为500u/分钟。对产品采样表明pet皂化度>80%。在双轴捏合反应器中以蒸馏方式除去所使用的和所产生的meg。如此获得的固体物质基本上由对苯二甲酸单钠和二钠以及未反应的pe部分组成。

69.下面列出了本发明的其他特征。

70.特征1.一种用于回收包含聚对苯二甲酸亚烷基二醇酯的废料的方法,其具有以下步骤:

71.‑

将废料粉碎;

72.‑

将粉碎的废料以及碱金属氢氧化物或碱土金属氢氧化物供给到挤出机或捏合反应器中;

73.‑

在挤出机或捏合反应器中将粉碎的废料与碱金属氢氧化物或碱土金属氢氧化物混合并加热,以引起皂化;和

74.‑

排出在此产生的包含对苯二甲酸碱金属或碱土金属盐的中间产物。

75.特征2.根据特征1所述的方法,其特征在于,包含聚对苯二甲酸亚烷基二醇酯的废料是具有一种聚合物或多种不同聚合物的双层和/或多层体系。

76.特征3.根据特征1或2所述的方法,其特征在于,包含聚对苯二甲酸亚烷基二醇酯的废料包含其他聚合物和/或其他聚合物的混合物和/或天然物质和/或金属。

77.特征4.根据特征1、2或3所述的方法,其特征在于,包含聚对苯二甲酸亚烷基二醇酯的废料包含一层或多层乙烯

‑

乙烯醇共聚物(evoh)、纸板、乙烯

‑

醋酸乙烯酯共聚物(eva)、聚乙烯醇(pvoh)、聚酰胺(pa)、聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)或它们的共聚物,以及金属和它们的混合物。

78.特征5.根据前述特征1至4中任一项所述的方法,其特征在于,包含聚对苯二甲酸乙二醇酯的废料具有由聚对苯二甲酸乙二醇酯形成的层。

79.特征6.根据前述特征中任一项所述的方法,其特征在于,在挤出机或捏合反应器中添加溶剂或溶剂混合物。

80.特征7.根据特征6所述的方法,其特征在于,所述溶剂选自醇类,或者所述溶剂是非极性的卤化溶剂,特别是二氯甲烷、氯仿、四氯甲烷、1,2

‑

二氯乙烷,或者所述溶剂是非卤化溶剂,特别是二甲基亚砜,或者所述溶剂是1,4

‑

二噁烷或四氢呋喃。

81.特征8.根据前述特征中任一项的方法,其特征在于,添加乙酸锌、碳酸钠、碳酸氢钠、氯化锌和/或乙酸铅作为皂化的催化剂。

82.特征9.根据前述特征中任一项所述的方法,其特征在于,反应性挤出或捏合反应在100℃至180℃、优选140℃至160℃的温度下进行。

83.特征10.根据前述特征中任一项所述的方法,其特征在于,反应性挤出或捏合反应

连续地并且在用惰性气体特别是氩气/氮气覆盖以产生干燥和无氧气氛的条件下进行。

84.特征11.根据前述特征中任一项所述的方法,其特征在于,以蒸馏方式分离在皂化时产生的亚烷基二醇。

附图说明

85.将在优选实施方案中参考图示来示例性描述本发明,其中在图示的附图中可以看到进一步的有利细节。

86.在此,功能上相同的部件用相同的附图标记示出。

87.图示的单个附图详细显示了:

88.图1:用于阐明根据本发明的方法的实施方案的方法步骤的方框流程图。

具体实施方式

89.参照图1所描述的根据本发明的方法的优选实施方案能够回收以前不能利用的或者只能热力利用的聚对苯二甲酸乙二醇酯(pet)废料。该方法也可以用于利用其它聚对苯二甲酸亚烷基二醇酯,如聚对苯二甲酸丁二醇酯。

90.包含pet的废料,以及多层体系如饮料瓶、洗涤剂瓶(不透明的、透明的或染成黑色的)或其它类型的食品包装如沙拉碗、香肠和奶酪包装或包含pet的生产废料在第一步骤1中被洗涤并被粉碎至小于3mm。接下来,在第二步骤2中任选地预干燥该废料,以降低pet材料的含水量。或者,可以按照根据本发明的方法将待处理的材料预干燥。在这种情况下,可以取消粉碎步骤1之后的干燥步骤2。然而,对于根据本发明的特定应用情况,进一步的较强的干燥2可能是有利的。

91.在进一步的工艺步骤“解聚”3中,将废料引入到具有紧密啮合的螺杆元件的同向旋转的双螺杆挤出机中。在挤出机中连续进行pet的皂化和解聚反应。在参考图1示例性描述的装置中,在挤出机中处理6.66kg/h包含pet的废料、3.33kg/h氢氧化钠和2kg/h meg。根据本发明,在工艺期间设定氢氧化钠与pet废料的比例,使得相对于pet的结构重复单元设定大约为2.4的恒定的化学计量比。挤出机的反应产出物由如下成分组成:对苯二甲酸二钠、meg以及氢氧化钠和pet废料的未反应的部分,如pet残余物、颜料、pa和颜料的分解产物、其它聚合物如pe、pp和ps。

92.双螺杆挤出机是模块化构造的,并且包括14个温度区。壳体各配有可个别控制的电加热和水冷却。螺杆外直径da与螺杆内直径di之比是针对可能的自由螺杆容积而言的参数。在所使用的挤出机的情况下,螺杆元件的da/di为1.66。螺杆长度l与螺杆直径d之比描述了挤出机的加工长度,并且对于该挤出机为60。螺杆几何结构是模块化构造的,并且可以适合于该工艺和pet材料。挤出机包括以下可被个别调温的缸:

93.缸1:主入口;缸2:上部喷嘴;缸3:具有反向输送的侧面除气;缸4:氢氧化钠的侧面进料;缸5:上部喷嘴;缸6:上部排气口;缸7:关闭;缸8:上部喷嘴;缸9:具有反向输送的侧面除气;缸10:关闭;缸11:除气;缸12:关闭;缸13:除气;缸14:喷嘴;缸15:输送;缸15后面的排放口。因此,在缸1至15中,反应物首先被置入挤出机中,并在穿过所有区域的同时在装置中进行机械处理。在最后的(即第十五个)缸中,产物被输送出挤出机。排放口被构造为开口,产物通过该开口被输送出装置。

94.该装置配有最多三个压力传感器,它们被插入到喷嘴的缸开口中。壳体/缸2至15被调温到160℃。缸1不被调温。同向旋转的双螺杆的转速被设定为100u/分钟。

95.选择螺杆配置,使得在该过程中可以确保两种固体物质的良好的完全混合。所用的螺杆元件可以按任意顺序串在轴上。在螺杆元件的螺纹数改变时,使用间隔盘或过渡元件。为了获得尽可能大的形变/机械应力以及多层pet废料的大约2分钟的相对高的平均停留时间,在螺杆配置的设计中使用输送的和输送中性的捏合元件。此外,通过使用捏合元件,将能量输入到反应混合物中,能够因此可以加速反应。此外,捏合元件导致碱在反应混合物中的良好分散。反向输送元件的使用导致反应混合物的积累。反向输送元件之间的狭窄间隙迫使反应混合物停留,直到pet废料残余物可以通过元件和缸壁之间的间隙被挤压。在除气和大气开口区域中,使用具有高自由螺杆容积的螺杆元件。这允许从反应混合物中连续除去溶剂。此外,在该螺杆配置中装入一列进行输送的混合元件,这些混合元件由于低剪切,对反应产物的机械负载小于捏合元件,但是导致了非常好的完全混合。

96.在缸1的区域内,经由固体物质加料器对pet进行重力加料。经由入口和具有大自由螺杆容积的螺杆元件将材料输送到挤出机中并在那里加热。相反,在缸1本身中仅进行运输,而没有调温。在缸2中,经由上部注入开口借助重力加料而添加meg。经由缸4中的侧向加料借助强制输送器经由第二加料装置以重力方式添加丸粒形式的固体氢氧化钠。缸4还具有大气开口。用于pet的固体物质加料器和用于氢氧化钠的固体物质加料器都用惰性气体覆盖,以防止氧气和(空气)湿气的流入并确保恒定的加料。在没有惰性气体覆盖的情况下,强吸湿性的氢氧化钠会非常快地粘结并堵塞,这会导致工艺停止。可以经由缸6和缸10中的大气开口回收所使用的meg和通过冷凝所形成的meg。

97.在表1中示出了螺杆配置。所指出的角度值分别指捏合元件的盘之间的角度。使用了一系列不同的捏合、混合、输送和反向输送元件,它们确保固体物质的均匀的完全混合并机械地磨碎和粉碎pet材料和多层体系,以便为皂化反应提供尽可能大的表面。通过机械负载破坏不同层之间的材料结合和这些层本身,使得通过该过程可以在pet的所有/不同侧面上发生反应。与之相反,在没有一侧或多侧经涂覆的pet薄片的机械应力的情况下,只会在暴露的pet表面和pet边缘上通过碱进行侵蚀。通过选择所示的螺杆配置,pet废料在挤出机中的平均停留时间被设定为大约2分钟。在该反应时间内,含有pet的废料中的pet部分的转化发生至92

‑

97%。

98.表1:pet解聚的螺杆配置

[0099][0100]

在随后的步骤“后处理”4中将糊状反应产出物粒化、粉碎并装载到具有抽出装置的经调温的输送带上。在冷却器处冷凝并收集meg蒸汽。

[0101]

在随后的方法步骤“溶解”5中,在搅拌容器或混合螺杆中将反应产出物溶解在水中(55kg/h,133g/l对苯二甲酸二钠溶解度)。通过过滤6分离不溶的残余物质(pet残余物、pe、pp、金属、pp、纸板)。

[0102]

在过滤6之后,在方法步骤“净化”11中,分离该方法的污物和副产物。在本发明的范畴内,这里可以考虑本身是本领域技术人员已知的各种方法。

[0103]

在随后的方法步骤“tpa沉淀”7中,向溶液添加硫酸(9.6kg/h,25%(w/w))。沉淀出的tpa通过过滤8得到并用水洗涤9并滤出。用水洗涤tpa,以除去硫酸和沉淀中形成的硫酸钠的残余物。

[0104]

在洗涤10之后分离固体物质

‑

液体10,以便从洗涤水中分离不溶于水的固体tpa。

[0105]

通过根据本发明的方法、根据本发明的装置和根据本发明的用途,特别是多层含有pet的废料可以以高产量和高品质以高效的方式转化为聚合的原料,这些原料不受限地用于再利用,即制备聚对苯二甲酸亚烷基二醇酯。在此获得的一部分亚烷基二醇可以在此在根据本发明的方法中被回流以用于解聚。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1