一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法与流程

[0001]

本发明属于医药化工领域,具体涉及一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法。

背景技术:

[0002]

化合物2-苯基-1,3-丙二醇(ppd)是合成新的抗癫痫药物非巴马特关键中间体,化合物2-氨基-2-苯基-1,3-丙二醇(appd)用于调节激酶的制备,以及用于多种生物药物的修饰,而ppd和appd的关键中间体就是2-硝基-2-苯基-1,3-丙二醇(nppd)。ppd通用合成方法是采用苯基丙二酸二乙酯,用氢化铝锂还原制备,但是氢化铝锂昂贵,且氢化铝锂使用危险,不适合工业化生产。因此目前普遍采用nppd通过负载钯碳酸钙催化氢化制备ppd的方案。appd则直接通过钯碳或雷尼镍催化氢化即可获得。

[0003]

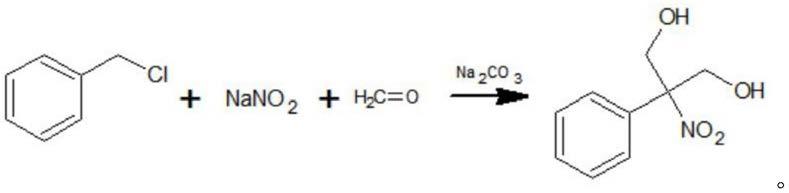

现有制备nppd的技术,都需要通过制备较高品质的关键中间体硝基甲基苯来合成nppd,化学反应方程式为:

[0004][0005]

硝基甲基苯的合成有较多的报道,其中cn106631809报道通过采用双氧水做氧化剂、自制催化剂催化氧化苯甲醛肟的方案,硝基甲基苯的收率可以达到95%,也有文献报道采用安全性好点的过氧化脲([synlett,2004(9)p.1553-1556],收率44%)、过硼酸钠([tetrahedron,2017,vol.73,#48,p.6728-6735],收率48%)做氧化剂氧化制备硝基甲基苯。还有通过采用苄卤主要是氯苄或者溴苄和亚硝酸银或亚硝酸钠反应,制备硝基甲基苯,综上现有工艺具有以下缺点:一、步骤冗长、操作繁琐,均用到强氧化剂过氧乙酸或者双氧水,其在运输、使用、后处理过程都有非常大的安全隐患;二、废水量大、不易处理,工艺流程达不到节能环保要求;三、收率低、成本高,不具备大规模工厂化生产价值。

技术实现要素:

[0006]

本发明的目的在于提供一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,以解决上述背景技术中提出的问题。

[0007]

为实现上述目的,本发明提供如下技术方案:

[0008]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0009]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在30-60℃之间,保温反应8-15h;

[0010]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃取剂进行萃取,重复萃取三次后,合并有机相;

[0011]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0012]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进

行浓缩至将干;

[0013]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙烷-1,3-二醇。

[0014]

优选的,

[0015][0016]

优选的,所述氯苄为6.32g、所述有机溶剂为19ml、所述碱催化剂为1.26g、所述亚硝酸盐为6.9g、所述甲醛溶液为24g、所述萃取剂为50g、所述冰水为24g、所述清水为20g、所述石油醚为20ml。

[0017]

优选的,所述氯苄为126.6g、所述有机溶剂为380ml、所述碱催化剂为25.3g、所述亚硝酸盐为138.2g、所述甲醛溶液为480.7g、所述萃取剂为480.7g、所述冰水为500g、所述清水为400g、所述石油醚为400ml。

[0018]

优选的,所述氯苄为632g、所述有机溶剂为1900ml、所述碱催化剂为100g、所述亚硝酸盐为691g、所述甲醛溶液为2403.5g、所述萃取剂为2500g、所述冰水为2400g、所述清水为2000g、所述石油醚为2000ml。

[0019]

优选的,所述有机溶剂为四氢呋喃、甲苯、乙醇、甲醇、dmf、丙酮、dmso中的一种。

[0020]

优选的,所述碱催化剂为三乙胺、吡啶或者无机碱碳酸钠、碳酸氢钠、碳酸钾、氢氧化钠中的一种。

[0021]

优选的,所述亚硝酸盐为亚硝酸银或亚硝酸钠。

[0022]

优选的,所述甲醛溶液的浓度为30-37%。

[0023]

优选的,所述萃取剂为甲苯、二氯甲烷、乙酸乙酯中的一种。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

附图说明

[0026]

图1为本发明的制备方法流程图。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0030]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在30-60℃之间,保温反应10h;

[0031]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃取剂进行萃取,重复萃取三次后,合并有机相;

[0032]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0033]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进行浓缩至将干;

[0034]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙烷-1,3-二醇。

[0035]

本实施例中,优选的,所述本方法中涉及的化学方程式为:

[0036][0037]

本实施例中,优选的,所述氯苄为6.32g、所述有机溶剂为19ml、所述碱催化剂为1.26g、所述亚硝酸盐为6.9g、所述甲醛溶液为24g、所述萃取剂为50g、所述冰水为24g、所述清水为20g、所述石油醚为20ml。

[0038]

本实施例中,优选的,所述有机溶剂为四氢呋喃。

[0039]

本实施例中,优选的,所述碱催化剂为三乙胺。

[0040]

本实施例中,优选的,所述亚硝酸盐为亚硝酸钠。

[0041]

本实施例中,优选的,所述甲醛溶液的浓度为37%。

[0042]

本实施例中,优选的,所述萃取剂为甲苯。

[0043]

本发明的有益效果:

[0044]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

[0045]

实施例2

[0046]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0047]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在40-45℃之间,保温反应10h;

[0048]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃

取剂进行萃取,重复萃取三次后,合并有机相;

[0049]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0050]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进行浓缩至将干;

[0051]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙烷-1,3-二醇。

[0052]

本实施例中,优选的,所述本方法中涉及的化学方程式为:

[0053][0054]

本实施例中,优选的,所述氯苄为6.32g、所述有机溶剂为19ml、所述碱催化剂为1.26g、所述亚硝酸盐为6.9g、所述甲醛溶液为24g、所述萃取剂为50g、所述冰水为24g、所述清水为20g、所述石油醚为20ml。

[0055]

本实施例中,优选的,所述有机溶剂为甲醇。

[0056]

本实施例中,优选的,所述碱催化剂为三乙胺。

[0057]

本实施例中,优选的,所述亚硝酸盐为亚硝酸钠。

[0058]

本实施例中,优选的,所述甲醛溶液的浓度为37%。

[0059]

本实施例中,优选的,所述萃取剂为二氯甲烷。

[0060]

本发明的有益效果:

[0061]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

[0062]

实施例3

[0063]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0064]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在40-45℃之间,保温反应10h;

[0065]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃取剂进行萃取,重复萃取三次后,合并有机相;

[0066]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0067]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进行浓缩至将干;

[0068]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙

烷-1,3-二醇。

[0069]

本实施例中,优选的,所述本方法中涉及的化学方程式为:

[0070][0071]

本实施例中,优选的,所述氯苄为126.6g、所述有机溶剂为380ml、所述碱催化剂为25.3g、所述亚硝酸盐为138.2g、所述甲醛溶液为480.7g、所述萃取剂为480.7g、所述冰水为500g、所述清水为400g、所述石油醚为400ml。

[0072]

本实施例中,优选的,所述有机溶剂为乙醇。

[0073]

本实施例中,优选的,所述碱催化剂为三乙胺。

[0074]

本实施例中,优选的,所述亚硝酸盐为亚硝酸钠。

[0075]

本实施例中,优选的,所述甲醛溶液的浓度为37%。

[0076]

本实施例中,优选的,所述萃取剂为二氯甲烷。

[0077]

本发明的有益效果:

[0078]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

[0079]

实施例4

[0080]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0081]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在40-45℃之间,保温反应10h;

[0082]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃取剂进行萃取,重复萃取三次后,合并有机相;

[0083]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0084]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进行浓缩至将干;

[0085]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙烷-1,3-二醇。

[0086]

本实施例中,优选的,所述本方法中涉及的化学方程式为:

[0087][0088]

本实施例中,优选的,所述氯苄为632g、所述有机溶剂为1900ml、所述碱催化剂为100g、所述亚硝酸盐为691g、所述甲醛溶液为2403.5g、所述萃取剂为2500g、所述冰水为2400g、所述清水为2000g、所述石油醚为2000ml。

[0089]

本实施例中,优选的,所述有机溶剂为甲醇。

[0090]

本实施例中,优选的,所述碱催化剂为吡啶。

[0091]

本实施例中,优选的,所述亚硝酸盐为亚硝酸钠。

[0092]

本实施例中,优选的,所述甲醛溶液的浓度为37%。

[0093]

本实施例中,优选的,所述萃取剂为二氯甲烷。

[0094]

本发明的有益效果:

[0095]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

[0096]

实施例5

[0097]

一种2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法,包括以下步骤:

[0098]

s1.混合反应:将氯苄、有机溶剂、碱催化剂、亚硝酸盐、甲醛溶液依次加入到反应釜内,控制温度在30-60℃之间,保温反应8h;

[0099]

s2.萃取:将s1混合反应后得到的混合液体移入反应瓶内,加入冰水,随即加入萃取剂进行萃取,重复萃取三次后,合并有机相;

[0100]

s3.水洗:使用清水反复洗涤三次,再使用无水硫酸钠进行脱水干燥;

[0101]

s4.过滤浓缩:将脱水干燥后的物质使用过滤装置进行过滤,再将过滤后的物质进行浓缩至将干;

[0102]

s5.成品反应:将s4过滤浓缩后的物质放入反应瓶内,加入石油醚,水浴加热至60℃,持续搅拌30min,再降温至10℃,最后通过过滤固体、干燥即制得2-硝基-2-取代苯基丙烷-1,3-二醇。

[0103]

本实施例中,优选的,所述本方法中涉及的化学方程式为:

[0104]

[0105]

本实施例中,优选的,所述氯苄为632g、所述有机溶剂为1900ml、所述碱催化剂为100g、所述亚硝酸盐为691g、所述甲醛溶液为2403.5g、所述萃取剂为2500g、所述冰水为2400g、所述清水为2000g、所述石油醚为2000ml。

[0106]

本实施例中,优选的,所述有机溶剂为甲醇。

[0107]

本实施例中,优选的,所述碱催化剂为吡啶。

[0108]

本实施例中,优选的,所述亚硝酸盐为亚硝酸钠。

[0109]

本实施例中,优选的,所述甲醛溶液的浓度为40%。

[0110]

本实施例中,优选的,所述萃取剂为二氯甲烷。

[0111]

本发明的有益效果:

[0112]

本2-硝基-2-取代苯基丙烷-1,3-二醇的制备方法是一种安全、环保的绿色合成方法,工艺流程中不涉及使用过氧乙酸、双氧水、过硼酸钠等危险性较高的氧化剂原料,同时也避开了危险中间体硝基甲基苯的制备;达到缩短反应步骤,避免繁冗的操作过程、无安全隐患、产生废水较少、达到节能环保要求、提高收率、较低成本,适合大规模工厂化生产,实现更大的经济效益的效果。

[0113]

对通过实施例1-5的制备方法制备出的产品收率、纯度及是否存在安全隐患进行了对比,为了便于比较,所有实施例的数据基于实施例1的数据进行归一化。

[0114][0115][0116]

由表一可知,由于实施例4的制备方法其收率、纯度均比其它实施例要好,故实施例4中给出的制备方法是最优选择。

[0117]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1