一种动物油提炼方法与流程

[0001]

本发明属于油脂提炼技术领域,尤其是涉及一种动物油提炼方法。

背景技术:

[0002]

目前提取食用动物油的熔炼方法主要是用火加热熔炼,原料 经加热熔炼脂肪组织被破坏,油脂流出获得成品。该方法的步骤 包括:备料:以动物的新鲜板油、肉膘、网膜或附着于器官上的 纯脂肪组织的一种或几种为原料;洗净:用清水洗去原料上的残血及杂质;切块:将原料沥去水分,制成小块;熔炼:入锅用火加热熔炼,搅拌防止粘锅,控温防止熬焦, 提取油脂;捞渣:将油渣捞出,压榨出残存油脂;过滤、沉淀:将油脂与残渣分离。该火加热熔炼方法的优点是设备简单,固定资产投资小;缺 点是成品的酸价、过氧化值、色泽指标难以达到国家卫生标准。 酸价高的原因主要是熔炼前原料在摘取、运输、贮藏过程中脂肪 水解酸变。色泽黄、过氧化值高的原因主要是熔炼过程中油脂过 度氧化。为了提高质量上述提取的油脂还需要进行精炼,它包括 中和、干燥、脱色等步骤。精炼不仅增加成本,还多损耗一部分油脂,并且在压榨油渣的过程中并非能够将油渣表面粘连的油脂得以完全清除,从而造成了一定程度上的浪费。

技术实现要素:

[0003]

本发明为了克服现有技术的不足,提供一种效率高、浪费少的动物油提炼方法。

[0004]

为了实现上述目的,本发明采用以下技术方案:一种动物油提炼方法,该动物油提炼步骤如下: 1、备料:以动物的新鲜板油、肉膘、网膜或附着于器官上的纯脂肪组织的一种或几种为原料; 2、浸泡:将上述原料及时浸入亚硫酸盐的水溶液中,搅拌均匀; 3、切块:将原料沥去水分,制成小块备用; 4、熔炼:将小块放入提炼装置内,通过加热对内部的小块进行熔炼,从而提取油脂,随后将对提取出来的油脂进行收集,并将油渣进行过滤; 5、包装:将动物油脂进行密封保存以免发生变质;其中步骤4中所述的提炼装置包括壳体、用于支撑壳体的支架、用于封闭壳体的盖壳、设于盖壳上的第一电机、设于第一电机上的驱动杆、开设于壳体内的熔炼腔、设于熔炼腔外侧的排油腔、设于排油腔底部的导油坡面、开设于导油坡面一侧的出油口、设于熔炼腔侧壁上的进水口、设于进水口处的单向阀、设于壳体内的第一导料斜面、设于壳体外的加热件、用于搅拌熔炼腔内部的搅拌结构、设于熔炼腔底部的出料结构、用于抬升盖壳的抬升结构、设于壳体内的止沸结构;通过抬升结构将盖壳向上抬起,从而露出第一导料斜面,将小块向内投入,小块将顺着第一导料斜面进入熔炼腔内,且同时通过进水口相熔炼腔内注入一定的水,随后通过加热件对壳体内部进行加热,在炼制的过程中,水分将在加热的过程中不断蒸发,从而损失,最终被油脂代替,而小块将在该过程中将内部的油脂析出,该过程中将通过搅拌结构的转动从而对内部进行搅动,通过搅拌避免小块在底部受热过高导致的粘锅情况发生,当小块内的油脂榨取到一定程度以后,停止搅拌并从进水口内注入一定量的水分,由于水分的密度高于动物油脂,水将位于下方,熔炼腔内的液面将升高,并通过溢流的形式从熔炼腔内溢流至排油腔,并在排油腔的底部的

导油坡面的导流作用下油脂从出油口处排出,进行收集,而油渣由于重量大,将沉在水底,此时油渣表面的油将在水中向上浮动,最终油渣将在出料结构的作用下随同大部分的水排出,留有小部分的水用于下次投放的小块;通过该结构的设置有效保证了炼制动物油过程中能持续不断的进行炼制,有效加快了生产的效率,同时,通过注入水分的方式有效保证了原料在炼制的初期阶段,不会发生粘锅的情况发生,避免了粘锅从而导致油炼制过程中产生焦的情况发生,且加水后的油脂提炼出来的油将更加清澈,从而保证了油的质量,同时通过注水的方式,可将沉淀在底部的油渣内残留的油通过密度之间的差距从而析出,从而有效提高了动物油的制备产量,减少了浪费。

[0005]

所述搅拌结构包括设于第一导料斜面下方的延伸块、穿设于延伸块内的搅拌杆、开设于搅拌杆内的下料腔、设于下料腔底部的第二导料斜面、开设于延伸块内的第一腔体、可在第一腔体内来回移动的移动环、套设于搅拌杆上的凸台、设于凸台上的滚动件、设于第一腔体内用于复位移动环的第一弹性件、开设于熔炼腔底部的第一出料口、设于搅拌杆上的搅拌叶、设于驱动杆下方的活塞块、下料腔侧壁上的进料结构;小块将通过导料斜面随后进入搅拌杆内的下料腔内,并在第二导料斜面的辅助下进入熔炼腔内,随后通过抬升结构的下降从而使驱动杆与搅拌杆之间进行拼接,拼接过程中活塞块将顺着下料腔移动,在活塞块向下移动的过程中将使搅拌杆内部形成一个密闭的空间,从而减少了当搅拌腔开启向提炼腔内投放原料的时候,油将不会大量倒流进入搅拌杆内,随后驱动杆的转动将带动搅拌杆进行转动,在此过程中,驱动杆的下降将带动搅拌杆向下移动,可旋转套设于凸台上的移动环将随之向下移动,搅拌轴亦将通过下降的方式从而封堵第一出料口,从而使熔炼腔内部形成密闭空间,当驱动杆带动搅拌杆进行转动的时候,此时凸台通过滚动件与移动环的接触,进行转动,通过设置在搅拌杆上的搅拌叶对内部进行搅拌;通过挤压搅拌杆的方式,从而完成拼接并且封堵第一出料口的形式,使设备操作上更加方便,同时通过该搅拌杆的设置,将肉的入口与油的出口分开,从而有效保证了油被提炼出来以后处于密闭空间内,不会与外界的空气进行接触,避免了动物油脂与空气之间发生氧化反应,保证了最终产物油脂的质量。

[0006]

所述的进料结构包括开设于下料腔侧壁上的第二出料口、开设于第二出料口侧壁上的第一滑槽、开设于第一出料口侧壁上的第二腔体、可转动设于第二腔体内的转环、可在第一滑槽内来回移动的挡片、用于连接挡片和转环的连接块;当搅拌杆向下移动时,即对第一出料口进行封堵的时候,搅拌杆的下降将使挡片在第一滑槽内向上移动,从而露出第二出料口,内部未进行过提炼的肉块将顺着第二出料口滚落,进入熔炼腔内;通过该结构的设置,将油渣的排出和原料的投入分开来,实现了搅拌的抬升则处于排油渣状态,而下降则是将下料腔内的小块投放入提炼腔内,该方式有效提高了设备运行的流畅度,操作简单,快速,通过驱动杆的移动即可完成排料及进料的流程,同时有效避免了小块从在还未经过提炼过程就被从第一出料口内排出的情况发生,避免了原料的损失,同时保证了油渣能够及时排出,从而保证了油渣不会反复煎炸,导致焦块的情况发生,从而保证了油脂的质量。

[0007]

所述出料结构包括开设于第一出料口侧壁上的第二滑槽、可在第二滑槽内来回移动的第一滑块、设于第二滑槽内用于复位所述第一滑块的第二弹性件、可旋转连接在壳体上的封堵板、固连于第一滑块上用于推动封堵板的推杆、开设于搅拌杆底部的第三腔体、可在第三腔体内来回移动的第二滑块、设于第三腔体内用于复位第二滑块的第三弹性件、固

连于第二滑块上的支撑环、壳体底部的过滤结构;当盖板处于抬升,即进料状态时,此时搅拌杆将处于抬升状态,此时第二滑块上的支撑环将对封堵板进行挤压,从而使封堵板进行固定,此时第三弹性件将处于拉伸状态,含带着油渣的水将进入第一出料口内,并在封堵板的作用下,进行暂时的保存,当搅拌杆向下移动的时候,搅拌杆将优先堵住第一出料口,随后搅拌杆的继续下降,支撑环对于封堵板的支撑力将逐渐减小,直至不再产生封闭能力,随后搅拌杆将挤压第一滑块,第一滑块将向下移动,从而促使推杆推动封堵板进行旋转,油渣将向下掉落,并经过过滤结构进行过滤,从而进行固液分离,即油渣和水之间的分离;通过该结构的设置,当搅拌杆处于抬升状态时,此时下方的封闭板将处于关闭状态,该流程中将第三弹性件的设置,始终拉着支撑环,从而使以封堵块优先关闭和延迟打开的形式,从而有效保证了第一出料口处无法形成通路,避免了内部的水分过量流失乃至油脂流失导致的浪费的情况发生,即当搅拌杆下降封堵住第一出料口处时,此时下方封闭块仍处于封闭状态,故此时容积为定量,故排出水分的量为一个定量,从而避免了水分的过量排除出导致的内部水分残留过少,导致后续小块在加热过程中变成焦块的可能,从而保证了油脂的最终质量。

[0008]

其中步骤2中亚硫酸盐之用量是原料重量的0.01-0.04%,亚硫酸盐为亚硫酸钠,或低亚硫酸钠,或焦亚硫酸钠,或亚硫 酸氢钠。

[0009]

所述封堵板包括一端可旋转连接在壳体内壁上的旋板、开设于旋板上的容纳槽、开设于容纳槽侧壁上的第三滑槽、固连于推杆上可在第三滑槽内来回移动的滑竿、设于旋板两侧的翻板、用于连接翻板和旋板的第一旋转件、设于旋板上用于复位翻板的第四弹性件;当推杆推动旋板进行翻转的时候,此时滑竿将在第三滑槽内进行移动,旋板翻转的同时两侧的翻板将在第四弹性件的作用下进行翻转,从而让出水与油渣通过的空间,增大了开口的大小,当支撑环向上移动的时候,将推动旋板进行翻转,在旋板翻转的同时,翻板与壳体之间相互接触,从而受到挤压逐渐与旋板之间形成平面从而封堵第一出料口;通过该结构的设置将封堵板以可进行一定弯曲收纳的形式进行弯折,从而增加了第一出料口的开口大小,从而使内部的残留物能够快速排干,提高了效率,同时当封堵板进行翻折的时候,此时翻板与旋板之间形成了一个导料的滑梯状结构从而起到了良好的导料作用,避免了水分在封堵块上的残留,从而提高了效率。

[0010]

所述过滤结构包括可旋转连接于壳体底部的过滤网、设于过滤网一侧的第一固定柱、设于壳体上的第二固定柱、开设于第二固定柱内的第四腔体、套设于第二固定柱上的卷线轮、设于卷线轮上的卷线凹槽、设于卷线轮上的连接柱、设于第四腔体内用于复位连接柱的第五弹性件、开设于卷线轮上的第五腔体、设于第五腔体内的第一凸齿、套设于第二固定柱上的单向齿轮、可旋转设于卷线轮上的转块、一端绕设于第一固定柱另一端套设于卷线轮上的绳体;油渣和水下落至过滤网上时,油渣将被留在过滤网上,随后将转块向内按,从而连接柱挤压第五弹性件,随后第一凸齿与单向齿轮之间的啮合将解除,并在过滤网上的油渣的重量作用下,卷线轮将转动,从而将绕在卷线轮上的绳体松开,从而过滤网可向下翻转,从而将油渣排出,通过该结构的设置,当油渣需要排出的时候,仅通过单手挤压的形式即可完成卷线轮的自动松放,操作更加方便,当需要复位的时候,松开按压,卷线轮在连接柱与第五弹性件的作用下使第一凸齿与单向齿轮相互啮合,从而转动卷线轮将会拉动绳体,从而将过滤网拉至复位,在整体的操作过程中仅需要通过单手的方式即可完成,从而有

效简化了操作,避免了物料的堆积导致的封堵板的转动不流畅的情况发生,提高了排料的效率,。

[0011]

所述抬升结构包括绕设于壳体一周的环形块、可在环形块内转动的环形转块、设于环形转块上的第二凸齿、设于盖壳径向的传动块、设于壳体侧壁上的传动齿轮、设于传动块上的第三凸齿、设于壳体侧壁上的手动齿轮;通过拧动手动齿轮,手动齿轮的转动将带动环形转块的转动,从而第二凸齿将带动传动齿轮进行转动,通过传动齿轮与第三凸齿之间的配合,从而带动传动块向上移动,从而带动盖壳向上移动,从而打开,反转则关闭;通过该结构的设置,可使盖板悬停在空中,更加方便了向内投放料,无需人手扶持,从而避免了夹手的情况发生,同时可以提高了工人的放料速度,从而提高了提炼的效率。

[0012]

所述止沸结构包括套设于延伸块上的第一块体、开设于第一块体内的流道、设于流道内的布片;当下方的搅拌杆进行搅拌时,存在着水流的晃动,同时存在着碎肉向上浮起的情况,当碎肉向上运动经过流道的时候,由于流道弯折的设置,内部的流速将大大减缓,碎末由于自身的重力,将会逆向运动,从而回落至第一块体下方,即使通过流道亦会在布片的阻挡下无法通过第一块体,同时第一块体将起到了有效的阻挡搅拌时产生的波纹的作用,通过该结构的设置,将第一块体上方与下方进行分隔,从而使上方已经炼制完毕的油温度不会过高,从而避免了油脂长时间的加热导致的粘稠的情况发生,从而保证了油脂的质量,同时避免了下方搅动影响到上方的油,下方的残渣亦不能漂浮到第一块体上方,从而有效保证了动物油最终的质量,保证了透明度。

[0013]

本发明中产品不需要精炼,直接达到或优于国家卫生标准,且方法简便、安全、成本低廉;对小块进行保鲜,用亚硫酸盐对原料进行保鲜、抗氧化处理,有效地抑制微生物,控制原料在熔炼前水解酸变,从而降低油脂的酸价,提高油脂质量。

[0014]

本发明有效保证了炼制动物油过程中能持续不断的进行炼制,有效加快了生产的效率,同时,通过注入水分的方式有效保证了原料在炼制的初期阶段,不会发生粘锅的情况发生,避免了粘锅从而导致油炼制过程中产生焦的情况发生,且加水后的油脂提炼出来的油将更加清澈,从而保证了油的质量,同时通过注水的方式,可将沉淀在底部的油渣内残留的油通过密度之间的差距从而析出,从而有效提高了动物油的制备产量,减少了浪费。

附图说明

[0015]

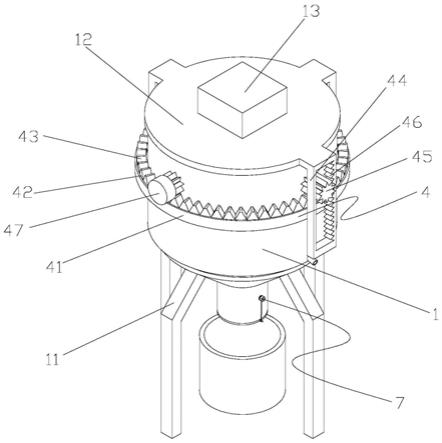

图1为本发明的结构示意图。

[0016]

图2为本发明的正视图。

[0017]

图3为图2沿着a-a线剖开的立体剖面示意图。

[0018]

图4为图3中a处的放大示意图。

[0019]

图5为图4中c处的放大示意图。

[0020]

图6为图4中d处的放大示意图。

[0021]

图7为图3中b处的放大示意图。

[0022]

图8为图7中e处的放大示意图。

[0023]

图9为图7中f处的放大示意图。

具体实施方式

[0024]

如图1-9所示,一种动物油提炼方法,该动物油提炼步骤如下: 1、备料:以动物的新鲜板油、肉膘、网膜或附着于器官上的纯脂肪组织的一种或几种为原料; 2、浸泡:将上述原料及时浸入亚硫酸盐的水溶液中,搅拌均匀;亚硫酸盐之用量是原料重量的0.01-0.04%,亚硫酸盐为亚硫酸钠,或低亚硫酸钠,或焦亚硫酸钠,或亚硫 酸氢钠。 3、切块:将原料沥去水分,制成小块备用; 4、熔炼:将小块放入提炼装置内,通过加热对内部的小块进行熔炼,从而提取油脂,随后将对提取出来的油脂进行收集,并将油渣进行过滤; 5、包装:将动物油脂进行密封保存以免发生变质;其中步骤4中所述的提炼装置包括壳体1、支架11、盖壳12、第一电机13、驱动杆14、熔炼腔15、排油腔16、导油坡面17、出油口18、进水口19、单向阀110、第一导料斜面111、加热件112、搅拌结构2、出料结构3、抬升结构4、止沸结构9;支架11用于支撑壳体,盖壳12用于封闭壳体,第一电机13设于盖壳上,所述第一电机为市面上直接购得的现有技术,此处不再赘述,驱动杆14设于第一电机上,熔炼腔15开设于壳体内,排油腔16设于熔炼腔外侧,导油坡面17设于排油腔底部,出油口18开设于导油坡面一侧,进水口19设于熔炼腔侧壁上,单向阀110设于进水口处,第一导料斜面111设于壳体内,加热件112设于壳体外,加热件为市面上的现有技术,此处不再赘述,搅拌结构2用于搅拌熔炼腔内部,出料结构3设于熔炼腔底部,抬升结构4用于抬升盖壳,止沸结构9设于壳体内;通过抬升结构将盖壳向上抬起,从而露出第一导料斜面,将小块向内投入,小块将顺着第一导料斜面进入熔炼腔内,且同时通过进水口相熔炼腔内注入一定的水,随后通过加热件对壳体内部进行加热,在炼制的过程中,水分将在加热的过程中不断蒸发,从而损失,最终被油脂代替,而小块将在该过程中将内部的油脂析出,该过程中将通过搅拌结构的转动从而对内部进行搅动,当小块内的油脂榨取到一定程度以后,停止搅拌并从进水口内注入一定量的水分,由于水分的密度高于动物油脂,水将位于下方,熔炼腔内的液面将升高,并通过溢流的形式从熔炼腔内溢流至排油腔,并在排油腔的底部的导油坡面的导流作用下油脂从出油口处排出,进行收集,而油渣由于重量大,将沉在水底,此时油渣表面的油将在水中向上浮动,最终油渣将在出料结构的作用下随同大部分的水排出,留有小部分的水用于下次投放的小块。

[0025]

所述搅拌结构2包括延伸块21、搅拌杆22、下料腔23、第二导料斜面24、第一腔体25、移动环26、凸台27、滚动件28、第一弹性件29、第一出料口210、搅拌叶211、活塞块212、进料结构5;延伸块21设于第一导料斜面下方,搅拌杆22穿设于延伸块内,下料腔23开设于搅拌杆内,第二导料斜面24设于下料腔底部,第一腔体25开设于延伸块内,移动环26可在第一腔体内来回移动,凸台27套设于搅拌杆上,滚动件28设于凸台上,滚动件设置为滚珠,第一弹性件29设于第一腔体内用于复位移动环,第一弹性件此处设置为弹簧,第一出料口210开设于熔炼腔底部,搅拌叶211设于搅拌杆上,活塞块212设于驱动杆下方,进料结构5下料腔侧壁上;小块将通过导料斜面随后进入搅拌杆内的下料腔内,并在第二导料斜面的辅助下进入熔炼腔内,随后通过抬升结构的下降从而使驱动杆与搅拌杆之间进行拼接,拼接过程中活塞块将顺着下料腔移动,随后驱动杆的转动将带动搅拌杆进行转动,在此过程中,驱动杆的下降将带动搅拌杆向下移动,可旋转套设于凸台上的移动环将随之向下移动,搅拌轴亦将通过下降的方式从而封堵第一出料口,从而使熔炼腔内部形成密闭空间,当驱动杆带动搅拌杆进行转动的时候,此时凸台通过滚动件与移动环的接触,进行转动,通过设置在搅拌杆上的搅拌叶对内部进行搅拌。

[0026]

所述的进料结构5包括第二出料口51、第一滑槽52、第二腔体53、转环54、挡片55、连接块56;第二出料口51开设于下料腔侧壁上,第一滑槽52开设于第二出料口侧壁上,第二腔体53开设于第一出料口侧壁上,转环54可转动设于第二腔体内,挡片55可在第一滑槽内来回移动,连接块56用于连接挡片和转环;当搅拌杆向下移动时,即对第一出料口进行封堵的时候,搅拌杆的下降将使挡片在第一滑槽内向上移动,从而露出第二出料口,内部未进行过提炼的肉块将顺着第二出料口滚落,进入熔炼腔内。

[0027]

所述出料结构3包括第二滑槽31、第一滑块32、第二弹性件33、封堵板6、推杆34、第三腔体35、第二滑块36、第三弹性件37、支撑环38、过滤结构7;第二滑槽31开设于第一出料口侧壁上,第一滑块32可在第二滑槽内来回移动,第二弹性件33设于第二滑槽内用于复位所述第一滑块,封堵板6可旋转连接在壳体上,推杆34固连于第一滑块上用于推动封堵板,第三腔体35开设于搅拌杆底部,第二滑块36可在第三腔体内来回移动,第三弹性件37设于第三腔体内用于复位第二滑块,第二弹性件和第三弹性件此处均设置为弹簧件,支撑环38固连于第二滑块上,过滤结构7壳体底部;当盖板处于抬升,即进料状态时,此时搅拌杆将处于抬升状态,此时第二滑块上的支撑环将对封堵板进行挤压,从而使封堵板进行固定,此时第三弹性件将处于拉伸状态,含带着油渣的水将进入第一出料口内,并在封堵板的作用下,进行暂时的保存,当搅拌杆向下移动的时候,搅拌杆将优先堵住第一出料口,随后搅拌杆的继续下降,支撑环对于封堵板的支撑力将逐渐减小,直至不再产生封闭能力,随后搅拌杆将挤压第一滑块,第一滑块将向下移动,从而促使推杆推动封堵板进行旋转,油渣将向下掉落,并经过过滤结构进行过滤,从而进行固液分离,即油渣和水之间的分离。

[0028]

所述封堵板6包括旋板61、容纳槽62、第三滑槽63、滑竿64、翻板65、第一旋转件66、第四弹性件67;旋板61一端可旋转连接在壳体内壁上,容纳槽62开设于旋板上,第三滑槽63开设于容纳槽侧壁上,第三滑槽用于提供滑竿的移动,该结构的设置将增加器械之间的稳定性,滑竿64固连于推杆上可在第三滑槽内来回移动,翻板65设于旋板两侧,第一旋转件66用于连接翻板和旋板,第四弹性件67设于旋板上用于复位翻板第四弹性件此处设置为弹性片;当推杆推动旋板进行翻转的时候,此时滑竿将在第三滑槽内进行移动,旋板翻转的同时两侧的翻板将在第四弹性件的作用下进行翻转,从而让出水与油渣通过的空间,增大了开口的大小,当支撑环向上移动的时候,将推动旋板进行翻转,在旋板翻转的同时,翻板与壳体之间相互接触,从而受到挤压逐渐与旋板之间形成平面从而封堵第一出料口。

[0029]

所述过滤结构7包括过滤网71、第一固定柱72、第二固定柱73、第四腔体74、卷线轮75、卷线凹槽76、连接柱77、第五弹性件78、第五腔体79、第一凸齿710、单向齿轮711、转块712、绳体713;过滤网71可旋转连接于壳体底部,第一固定柱72设于过滤网一侧,第二固定柱73设于壳体上,第四腔体74开设于第二固定柱内,卷线轮75套设于第二固定柱上,卷线凹槽76设于卷线轮上,连接柱77设于卷线轮上,第五弹性件78设于第四腔体内用于复位连接柱,第五弹性件此处设置为弹簧件,第五腔体79开设于卷线轮上,第一凸齿710设于第五腔体内,单向齿轮711套设于第二固定柱上,转块712可旋转设于卷线轮上,绳体713一端绕设于第一固定柱另一端套设于卷线轮上;油渣和水下落至过滤网上时,油渣将被留在过滤网上,随后将转块向内按,从而连接柱挤压第五弹性件,随后第一凸齿与单向齿轮之间的啮合将解除,并在过滤网上的油渣的重量作用下,卷线轮将转动,从而将绕在卷线轮上的绳体松开,从而过滤网可向下翻转,从而将油渣排出,当需要复位的时候,松开按压,卷线轮在连接

柱与第五弹性件的作用下使第一凸齿与单向齿轮相互啮合,从而转动卷线轮将会拉动绳体,从而将过滤网拉至复位。

[0030]

所述抬升结构4包括环形块41、环形转块42、第二凸齿43、传动块44、传动齿轮45、第三凸齿46、手动齿轮47;环形块41绕设于壳体一周,环形转块42可在环形块内转动,第二凸齿43设于环形转块上,传动块44设于盖壳径向,传动齿轮45设于壳体侧壁上,第三凸齿46设于传动块上,手动齿轮47设于壳体侧壁上;通过拧动手动齿轮,手动齿轮的转动将带动环形转块的转动,从而第二凸齿将带动传动齿轮进行转动,通过传动齿轮与第三凸齿之间的配合,从而带动传动块向上移动,从而带动盖壳向上移动,从而打开,反转则关闭。

[0031]

所述止沸结构9包括第一块体91、流道92、布片93;第一块体91套设于延伸块上,流道92开设于第一块体内,布片93设于流道内;当下方的搅拌杆进行搅拌时,存在着水流的晃动,同时存在着碎肉向上浮起的情况,当碎肉向上运动经过流道的时候,由于流道弯折的设置,内部的流速将大大减缓,碎末由于自身的重力,将会逆向运动,从而回落至第一块体下方,即使通过流道亦会在布片的阻挡下无法通过第一块体,同时第一块体将起到了有效的阻挡搅拌时产生的波纹的作用。

[0032]

具体实施流程如下:通过拧动手动齿轮47,手动齿轮的转动将带动环形转块42的转动,从而第二凸齿43将带动传动齿轮45进行转动,通过传动齿轮与第三凸齿46之间的配合,从而带动传动块44向上移动,从而带动盖壳12向上移动,从而露出第一导料斜面111,将小块向内投入,小块将顺着第一导料斜面进入熔炼腔15内,反向拧动手动齿轮,控制驱动杆向下移动,并且盖壳封闭壳体,当搅拌杆22向下移动时,即对第一出料口210进行封堵的时候,搅拌杆的下降将使挡片55在第一滑槽52内向上移动,从而露出第二出料口51,内部未进行过提炼的肉块将顺着第二出料口滚落,进入熔炼腔内;当搅拌杆向下移动的时候,此时上次的油渣已经落入第一出料口内,搅拌杆将优先堵住第一出料口,随后搅拌杆的继续下降,支撑环38对于封堵板6的支撑力将逐渐减小,直至不再产生封闭能力,随后搅拌杆将挤压第一滑块32,第一滑块将向下移动,从而促使推杆34推动封堵板进行旋转,油渣将向下掉落,并经过过滤结构进行过滤,从而进行固液分离,即油渣和水之间的分离;对于内部进入的新鲜肉块将通过加热件112对壳体内部进行加热,在炼制的过程中,水分将在加热的过程中不断蒸发,从而损失,最终被油脂代替,而小块将在该过程中将内部的油脂析出,该过程中将通过搅拌叶211的转动从而对内部进行搅动,通过搅拌避免小块在底部受热过高导致的粘锅情况发生,当小块内的油脂榨取到一定程度以后,停止搅拌并从进水口内注入一定量的水分,由于水分的密度高于动物油脂,水将位于下方,熔炼腔内的液面将升高,并通过溢流的形式从熔炼腔内溢流至排油腔16,并在排油腔的底部的导油坡面17的导流作用下油脂从出油口18处排出,进行收集,而油渣由于重量大,将沉在水底,此时油渣表面的油将在水中向上浮动,最终油渣将在出料结构的作用下随同大部分的水排出,留有小部分的水用于下次投放的小块。重复上述流程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1