一种盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法与流程

1.本发明涉及药物制备技术领域,具体涉及一种盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法。

背景技术:

2.棕榈酸酰氯,又名十六碳酰氯,无色或淡黄色透明油状液体,能与乙醚、丙酮等有机溶剂混溶,在乙醇和水中分解。用于医药、农药、表面活性剂的中间体和有机合成原料,用于制备盐酸克林霉素棕榈酸酯。棕榈酸酰氯的制备方法主要包括三氯化磷或五氯化磷反应法、氯化亚砜法。三氯化磷或五氯化磷反应法反应转化率虽然较高,但反应后残余大量固态三氯化磷或五氯化磷及相关磷化物,导致分离棕榈酰氯难度较大,且副产物会对装置产生严重的腐蚀,在工业中应用较少。氯化亚砜法是由棕榈酸与氯化亚砜反应生成,脱除尾气二氧化硫及氯化氢,反应产物经减压蒸馏后制得棕榈酸酰氯。氯化亚砜法具有反应条件温和的优点,应用比较广泛。但其也存在一些不足,例如反应速率较慢,反应不完全,反应物氯化亚砜需要过量添加等,为此,该法常常需要添加有机胺催化剂进行催化。

3.刘艳玲在《磷脂酰丝氨酸中间体的制备研究》(硕士论文,生物工程,南京工业大学2013)中提出“通过研究棕榈酰氯的合成,得出棕榈酰氯的反应条件:棕榈酸与氯化亚砜的最佳投料比是1∶2。反应温度为65℃,搅拌反应3h,棕榈酰氯的收率达到97.9%”,该方法虽然收率较高,但是搅拌反应时间较长,氯化亚砜的投料量较大。专利申请cn201010203822.1提出一种棕榈酰氯的制备方法,该方法是以棕榈酸与二氯亚砜在有机胺催化剂的作用下,在磁力搅拌反应釜中,于60~75℃下反应0.5~2小时,制得所述的棕榈酰氯。该法需要借助有机胺催化剂改善其反应速率。

技术实现要素:

4.鉴于现有技术的不足,本发明提供一种盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法。

5.本发明方案包括以下方面:

6.一种盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法,包括以下步骤:将棕榈酸、苯和氯化亚砜混合搅拌,以0.5~1℃/min的速率升温至70~80℃后保温反应,分离得棕榈酸酰氯。

7.优选的,棕榈酸、苯和氯化亚砜的配比为棕榈酸60~66重量份、苯27~30体积份、氯化亚砜35~50重量份,当重量计量单位为g时,体积计量单位为ml。

8.优选的,混合搅拌速度为50~100rpm。

9.优选的,制备过程中还加入反应助剂,所述反应助剂选自棕榈酸钠、无水乙酸,和/或2

‑

乙基己酸钙。

10.优选的,所述盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法,包括以下步骤:将棕榈酸、苯、氯化亚砜、棕榈酸钠和无水乙酸混合搅拌,以0.5~1℃/min的速率升温至

45~50℃,加入2

‑

乙基己酸钙,继续以0.5~1℃/min的速率升温至70~80℃后保温反应0.5~5h,分离得棕榈酸酰氯。

11.优选的,所述盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法,包括以下步骤:将棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸、2

‑

乙基己酸钙混合搅拌,以0.5~1℃/min的速率逐渐升温至70~80℃后保温反应0.5~5h,分离得棕榈酸酰氯。

12.优选的,棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60~66重量份、苯27~30体积份、氯化亚砜35~50重量份、棕榈酸钠0.001~0.002重量份、无水乙酸0.003~0.005重量份、2

‑

乙基己酸钙0.1~0.2体积份,当重量计量单位为g时,体积计量单位为ml。

13.本发明中,为了分离出反应所得棕榈酸酰氯,可以根据体系中各产物的性质采用常规的分离方法进行分离,例如采用过滤和减压分离的方式。

14.本发明所取得的有益效果:本发明提出一种极为简便的盐酸克林霉素棕榈酸酯中间体棕榈酸酰氯的制备方法,仅需将棕榈酸、苯和氯化亚砜混合搅拌,以0.5~1℃/min的速率升温至70~80℃后保温反应即可得到棕榈酸酰氯。该工艺在未添加反应助剂的情况下即可有效缩短反应的时间,减少反应物的用量。进一步地,虽然通过调节升温速率可以提高反应速率,缩短反应时间,减少氯化亚砜的用量,但毕竟作用效果有限。对此,本发明还提出了一种新的棕榈酰氯的制备工艺,该工艺主要通过添加反应助剂并合理控制反应助剂的添加时机,实现进一步缩短反应时间和减少反应物用量的目的。所述的反应助剂包括棕榈酸钠、无水乙酸和2

‑

乙基己酸钙,该助剂可以活化反应基团,促进反应的正向进行,并进一步减少反应物的用量。

具体实施方式

15.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

16.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

17.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

18.实施例1

19.将棕榈酸、苯和氯化亚砜100rpm混合搅拌,以1℃/min的速率逐渐升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯和氯化亚砜的配比为棕榈酸64g:苯27ml:氯化亚砜48g。

20.实施例2

21.将棕榈酸、苯和氯化亚砜50rpm混合搅拌,以0.5℃/min的速率逐渐升温至80℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯和氯化亚砜的配比为棕榈酸66g:苯30ml:氯化亚砜50g。

22.实施例3

23.将棕榈酸、苯、氯化亚砜、棕榈酸钠和无水乙酸100rpm混合搅拌,以1℃/min的速率逐渐升温至45~50℃,加入2

‑

乙基己酸钙,继续以1℃/min的速率升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先过滤,滤液减压蒸去氯化亚砜和苯等低沸

点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60g:苯27ml:氯化亚砜35g:棕榈酸钠0.001g:无水乙酸0.005g:2

‑

乙基己酸钙0.2ml。

24.实施例4

25.将棕榈酸、苯、氯化亚砜、棕榈酸钠和无水乙酸100rpm混合搅拌,以1℃/min的速率逐渐升温至45~50℃,加入2

‑

乙基己酸钙,继续以1℃/min的速率升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先过滤,滤液减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60g:苯27ml:氯化亚砜35g:棕榈酸钠0.002g:无水乙酸0.003g:2

‑

乙基己酸钙0.1ml。

26.实施例5

27.本实施例与实施例4中各成分用量相同。但制备方法如下:

28.将棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸、2

‑

乙基己酸钙100rpm混合搅拌,以1℃/min的速率逐渐升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先过滤,滤液减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。

29.实施例6

30.本实施例与实施例5的区别是各成用量不同,具体是:

31.棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60g:苯27ml:氯化亚砜35g:棕榈酸钠0.0005g:无水乙酸0.001g:2

‑

乙基己酸钙1ml。

32.实施例7

33.将棕榈酸、苯、氯化亚砜、棕榈酸钠和无水乙酸100rpm混合搅拌,以1℃/min的速率逐渐升温至30~32℃,加入2

‑

乙基己酸钙,继续以1℃/min的速率升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先过滤,滤液减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60g:苯27ml:氯化亚砜35g:棕榈酸钠0.002g:无水乙酸0.003g:2

‑

乙基己酸钙0.1ml。

34.实施例8

35.将棕榈酸、苯、氯化亚砜、棕榈酸钠和无水乙酸100rpm混合搅拌,以1℃/min的速率逐渐升温至60~63℃,加入2

‑

乙基己酸钙,继续以1℃/min的速率升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物先过滤,滤液减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯、氯化亚砜、棕榈酸钠、无水乙酸和2

‑

乙基己酸钙的配比为棕榈酸60g:苯27ml:氯化亚砜35g:棕榈酸钠0.002g:无水乙酸0.003g:2

‑

乙基己酸钙0.1ml。

36.对比例1

37.将棕榈酸、苯和氯化亚砜100rpm混合搅拌,以2℃/min的速率逐渐升温至70℃后分别保温反应0.25h、0.5h、1h、2h、3h、4h,保温反应的产物减压蒸去氯化亚砜和苯等低沸点物质,再减压蒸馏收集真空度2.8kpa,温度188~193℃的馏分,得棕榈酸酰氯。其中,棕榈酸、苯和氯化亚砜的配比为棕榈酸64g:苯27ml:氯化亚砜48g。

38.实验例:

39.1、分别检验各实施例和对比例1工艺中保温反应0.25h、0.5h、1h、2h、3h、4h时的产品收率。每实施例和对比例产品生产3批次,检测结果取均值。收率指的是实收棕榈酸酰氯质量与理论应得棕榈酸酰氯质量的比值。结果见表1。

40.表1收率

[0041] 0.25h0.5h1h2h3h4h实施例134.2%53.7%72.6%91.8%100%99.8%实施例230.4%50.5%70.5%92.3%99.8%99.9%实施例370.5%92.8%99.0%99.7%99.6%100%实施例467.5%90.5%98.6%99.8%100%99.6%实施例547.2%69.2%98.8%100%99.9%99.8%实施例640.5%62.5%88.1%95.6%100%99.9%实施例755.8%73.8%96.2%100%99.8%100%实施例852.7%68.7%97.8%100%100%99.9%对比例125.1%40.6%64.3%82.9%99.7%100%

[0042]

结果显示:对比例1采用较高的升温速率,对反应机理造成影响,反应滞后。实施例1和实施例2在未添加反应助剂的情况下,保温反应2h,收率即可达到90%以上,保温反应3h后收率达到99%以上。实施例3~8添加反应助剂后,反应速率加快,保温反应1h的收率达到96%以上。将实施例4与实施例5对比发现,过早添加2

‑

乙基己酸钙不利于其他助剂对反应物的活化效果,2

‑

乙基己酸钙在棕榈酸钠和无水乙酸之后添加更有利于提高反应速率,保温反应0.5h后收率达到90%以上。将实施例4与实施例7、实施例8相比发现,温度45~50℃是2

‑

乙基己酸钙发挥作用的最佳温度。

[0043]

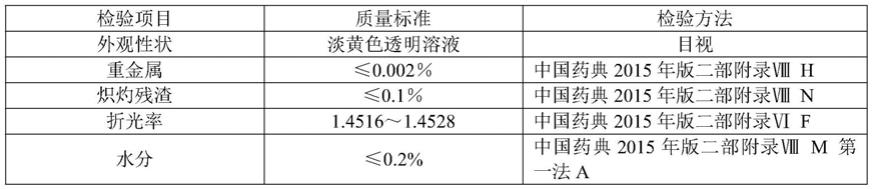

2、将各实施例和对比例1所得棕榈酸酰氯产品进一步进行检验,检测项目、质量标准和检验方法如下表2所示,结果显示各实施例和对比例1所得到的产品均符合以下质量标准。

[0044]

表2

[0045][0046]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1