一株高耐盐菌及其应用的制作方法

1.本发明涉及一株高耐盐菌及其在高盐废水中脱除cod的应用,属于微生物和废水处理技术领域。

背景技术:

2.化工、制药、造纸、食品加工、采矿及发酵等行业易产生高盐废水,尤其是高硫酸盐有机废水,有些废水硫酸盐浓度最高可达30000~50000mg/l,cod超过10000mg/l。由于大量存在的硫酸根离子使得这股高含盐废水不易生化,而又由于高有机物的原因,采用膜分离、浓缩结晶等物化工艺路线变得既不经济也不可取(易堵塞)。

3.针对这类废水,现有的方法及研究方向如下:(1)化学法,即投加石灰使硫酸盐转化为硫酸钙沉淀。如专利cn106865880a、cn105439374a等,其硫酸盐脱除的核心为石灰中和,同时采用化学絮凝,如果高cod有机废水也采取此种工艺,那么在投加石灰和絮凝剂时,不仅会产生硫酸钙沉淀,同时会有大量有机物和重金属混入沉淀中,最终生成的石灰渣和污泥只能当做危废,没有利用价值还产生二次污染。

4.(2)简单生化法,即采用一级厌氧工艺。由于厌氧工艺容积负荷高于好氧工艺,故多采用厌氧处理有机废水。若废水中含有硫酸盐,在厌氧条件下硫酸盐在硫酸盐还原菌(srb)作用下还原为s

2-离子,该离子具有较强的生物毒性,对微生物菌群尤其是产甲烷菌具有较大的抑制作用,严重影响有机物的去除。因此为了减少s

2-离子对产甲烷菌的影响,一般要求一级厌氧反应器的硫酸根浓度小于2000mg/l,而对于硫酸根浓度超过10000mg/l的有机废水并不适用。如专利cn103771670a,其硫酸根浓度多在1000mg/l以下,采用单独厌氧加好氧工艺,但该工艺并不适用于二元酸发酵工艺废水。

5.(3)两级厌氧工艺,即为了避免厌氧过程中硫酸盐还原菌与产甲烷菌的相互竞争,目前国内外多采用两级厌氧工艺处理高浓度有机废水。如专利cn105439374a所述,一级厌氧控制在水解酸化阶段,硫酸盐还原菌将废水中的大部分硫酸根还原成s

2-离子,并与h

+

结合生成硫化氢,硫化氢经氮气吹脱进入干法脱硫器脱硫;二级厌氧控制在产甲烷阶段,厌氧出水进入好氧反应池进一步处理。该专利在一级厌氧段使用的干法脱硫是一种较陈旧的技术,其在脱硫剂更换、连续操作、再生处理等都存在较大弊端,且没有明确硫脱除后其最终的去向;二级厌氧过程中有机物最终生成甲烷、二氧化碳、水和少量硫化氢,即沼气,该专利也忽略了沼气的处理。

6.(4)生物脱硫技术,即硫酸根在厌氧条件下经硫酸盐还原菌还原成s

2-或硫化氢,然后再经过硫氧化菌生物氧化生成单质硫,如专利cn102795739a、cn103172218a、cn103319002a。上述生物脱硫技术都存在过程不易控制、条件要求苛刻的缺点,且液相制取硫磺还存在分离效果差、硫磺纯度低的问题,因此该技术虽发展了几十年,但目前离工业化应用还有一定的距离。

7.(5)特种耐盐菌生物技术,该技术是基于基因工程技术的快速发展,通过科学方法

驯化出适应高含盐废水的优势菌群,该类菌体以其独特的细胞结构和物质组成能够在较高含盐度的环境中生长,如专利cn201610547861、cn201510626828、cn201610720403、cn201510737150。目前该方向专利在菌种筛选及培养中多以nacl作为盐的主要成分,硫酸盐的质量占比较低,这是因为培养基/液中硫酸盐浓度较高时会因为局部厌氧产生s

2-或硫化氢,带来一定的生物毒性,抑制或杀死菌种。而且上述专利涉及的耐盐菌仅简单陈述了其可用于高含盐废水中,并没有考察特殊环境下菌株的稳定性和长周期适应能力,也缺少具体实施细节,且其含盐废水都是含nacl废水。

技术实现要素:

8.针对以上不足,本发明为现有技术提供一株高耐盐菌及其在高盐废水中脱除cod的应用,具有耐高盐尤其是耐高硫酸盐的特性。

9.本发明的技术目的通过以下技术方案实现:本发明第一方面的技术目的是提供一株高耐盐菌(halomonas nigrificans)gxnyj-dl-1,已于2020年7月13日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no. 20350。

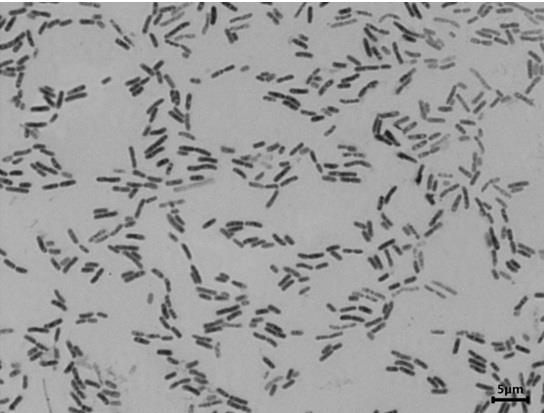

10.本发明提供的高耐盐菌gxnyj-dl-1形态为:菌落浅黄色,圆形,表面湿润,不透明,边缘整齐;在显微镜下的微观形态为:菌体呈杆状,0.5~0.7μm

×

1.2~3.6μm,单个或成对排列,革兰氏阴性。

11.本发明提供的高耐盐菌gxnyj-dl-1的16s rdna基因测序分析结果见序列表。

12.本发明第二方面的技术目的是提供上述高耐盐菌gxnyj-dl-1的培养方法,包括菌株活化、种子液培养、间歇曝气培养三个阶段,具体步骤为:(1)菌株活化:将菌株gxnyj-dl-1采用平板划线的方法接种到盐含量为1~5%的肉汤蛋白胨固体培养基中,于28~35℃培养箱中培养48~72h。

13.(2)种子液培养:菌株活化结束后,挑取平板中活化的菌株接种到含有肉汤蛋白胨液体培养基的锥形瓶中,液体培养基中盐含量1~5%,硫酸盐占50%以上,摇床震荡培养,温度为30~35℃,转速100~200rpm,培养时间24~96h。

14.(3)间歇曝气培养:在设有曝气装置的反应器中加入配制的含盐废水或待处理的含盐废水,盐含量1~5%,且硫酸盐占比50%以上,按照体积比3%~20%接种液体种子液,ph值控制在6~9,按照曝气时长与停曝时长2:1~1:2的关系进行间接曝气,总培养周期72~144h;借助于间接曝气时发生硫酸盐还原反应产生s

2-,提高菌株gxnyj-dl-1的耐s

2-能力,防止其他杂菌滋生。

15.采用本发明提供的培养方法得到高耐盐gxnyj-dl-1菌液可在4℃的冰箱中静置保存3~5个月且不失活,生命力强,稳定性高。

16.本发明第三方面的技术目的是提供所述高耐盐菌gxnyj-dl-1在高盐有机废水中脱除cod的应用。

17.进一步的,所述高耐盐菌gxnyj-dl-1可耐受盐含量高达25wt%,可耐受s

2-浓度达300mg/l,相比其他耐盐菌更加适用于高盐废水尤其是以硫酸盐为主体的含盐废水处理。

18.本发明第四方面的技术目的是提供利用上述高耐盐菌gxnyj-dl-1进行高硫酸盐有机废水的处理工艺,包括前端处理段、深度处理段、污泥处理段、尾气处理段。

19.所述前端处理段依次包括ph调节、一级好氧、厌氧、吹脱处理和二级好氧处理;所述ph调节是向废水中加入ph调节剂调节废水的ph为6.5~7.5,之后进入一级好氧处理,采用高耐盐菌gxnyj-dl-1处理高硫酸盐有机废水,使其cod降至1000mg/l以下;所述一级好氧出水进入厌氧段,在硫酸盐还原菌作用下将硫酸盐还原为硫化氢,同时以甲烷为吹脱气进行吹脱,将产生硫化氢带出废水体系;所述厌氧出水进入二级好氧处理,采用常规污泥菌种进一步脱除cod,二级好氧出水进入深度处理段。

20.所述深度处理段依次包括高级氧化、baf、后置除磷;所述高级氧化为脱除废水中的难降解有机物,同时提高废水可生化性,然后经过baf进一步脱除废水中cod并起到过滤作用;所述后置除磷是通过添加药剂进行两级化学除磷,最终得到符合排放标准的废水。

21.所述污泥处理段是把一级好氧单元、二级好氧单元、baf单元产生的多余污泥用泵输送至污泥厌氧化单元,通过污泥厌氧化把大部分活性污泥转化为甲烷气回收至甲烷储罐。

22.所述尾气处理段包括溶剂吸收、溶剂再生和wsa湿法制硫酸;所述溶剂吸收是以吸收剂吸收气体中的硫化氢气体,使气体净化得到甲烷,并储存至甲烷储罐;所述溶剂再生是加热使其吸收的气体逸出,溶剂回用,逸出的气体进行wsa湿法制硫酸,得到硫酸产品。

23.进一步的,所述ph调节所用的ph调节剂为加入废水后不会与硫酸根产生沉淀或者微溶化合物的碱,更为具体的,为氢氧化钠或氢氧化钾,所述ph调节在调节池中进行。

24.进一步的,所述的一级好氧采用前述高耐盐菌gxnyj-dl-1,优先选自生物接触氧化工艺、mbbr工艺等高容积负荷的工艺中的一种,其容积负荷在2kg(bod5)/m3·

d以上,溶解氧控制在2mg/l以上,废水停留时间为24~120h。

25.进一步的,所述厌氧处理的废水中溶解氧控制在0.2mg/l以下,采用甲烷气进行吹脱,废水停留时间为12~144h,温度为25~35℃,甲烷吹脱气与废水的体积比不小于5:1。

26.本领域技术人员应当了解的是,一级好氧段通过高耐盐菌gxnyj-dl-1可以把废水绝大部分有机物分解掉,部分转化为无机碳(二氧化碳),部分以有机碳形式转存至活性污泥中,通过排泥方式去除;此高效耐盐菌gxnyj-dl-1解决了高含盐情况下普通菌种无法生存的问题,还解决了大量硫酸盐存在下普通耐盐菌因曝气不均匀或菌群局部厌氧化造成s

2-浓度较高乃至无法生存的问题;所述厌氧段为硫酸盐还原段,在硫酸盐还原菌作用下把绝大部分硫酸盐还原为硫化氢,通过持续不断的甲烷吹脱把多余硫化氢气体带出体系,由于一级好氧段已经把绝大部分有机物去除,因此剩余少量有机物不足以使产甲烷菌大量繁殖,此时硫酸盐还原菌为主体,少量有机物作为硫酸盐还原菌的碳源被消耗。

27.进一步的,所述二级好氧处理采用常规活性污泥法,使用常规生物菌群,废水停留时间为12~48h;所述二级好氧主要处理一级好氧剩余有机物及厌氧段部分酸化水解有机物,由于大量有机物和硫酸盐已经在上述单元去除,因此该单元盐浓度适中、容积负荷适中,常规生物菌群短时间即可达到处理效果,同时也减轻了后续高级氧化单元处理压力和成本。

28.进一步的,所述高级氧化选自臭氧氧化、电催化氧化和芬顿氧化中的一种。以分解废水中难降解的有机物质,提高废水的可生化性;所述baf可进一步脱除废水中cod并起到过滤作用,该baf单元也可用类似作用的mbr代替。

29.进一步的,所述的后置除磷选用两级化学除磷,化学药剂为氯化铁和氢氧化钙复

合药剂,主要针对二元酸发酵废水中总磷含量相对较高的问题;所述氯化铁显酸性,氢氧化钙显碱性,两者按照一定比例复配可保证液体ph为中性,后续出水无需再进行ph调节;所述一级除磷氯化铁投加量为34mg/l~680mg/l,氢氧化钙投加量为10mg/l~300mg/l;所述二级除磷氯化铁投加量为10mg/l~200mg/l,氢氧化钙投加量为4mg/l~80mg/l;所述的后置除磷产生的磷酸铁、磷酸钙过滤并回收,可用作磷肥。

30.进一步的,所述污泥处理段主要把好氧段产生的污泥回收,通过污泥厌氧化把生物污泥转化为甲烷,由于一级好氧段在去除有机物的过程中会产生大量生物污泥,此污泥处理段可以有效的实现有机物的资源回收。

31.进一步的,所述尾气处理段的吸收剂选自一乙醇胺、二乙醇胺、二异丙醇胺和n-甲基二乙醇胺中的一种,优选为n-甲基二乙醇胺。被吸收剂吸收的主要是硫化氢气体,还包括少量的二氧化碳。

32.进一步的,所述溶剂再生在加热蒸馏塔中进行。

33.进一步的,所述的甲烷储罐甲烷通过前序溶剂吸收分离后其纯度可达90%以上,其中部分回用至吹脱气外,多余部分可当做产品资源化利用。

34.进一步的,所述wsa湿法制硫酸是将通过焚烧、转化和冷凝过程制备硫酸:溶剂再生分离出的气体进行焚烧,其中的h2s燃烧生成so2,so2在催化剂作用下转化为so3,so3和水蒸气进入冷凝器冷凝生成硫酸。

35.与现有技术相比,本发明具有以下优点:(1)本发明通过筛选培养得到一株高耐盐菌株gxnyj-dl-1,并提供了其培养方法,通过本发明的培养方法得到的gxnyj-dl-1菌液可在0~8℃保存3~5个月不失活,具有非常强的稳定性。本发明的高耐盐菌株gxnyj-dl-1耐盐能力优异,尤其能耐受高硫酸盐,相比于现有技术的高耐盐菌种,更适宜用于高盐废水尤其是高硫酸盐废水的cod去除。

36.(2)以二元酸发酵工艺废水为代表的一类高cod、高硫酸根废水,其硫酸根的来源为酸化发酵过程中加入的硫酸,针对这一特点,本发明还提出了一种以高耐盐菌株gxnyj-dl-1为核心、以资源回收利用为宗旨的工艺路线,不仅解决了废水中硫酸根、cod过高的问题,还为源头提供了工艺原料(硫酸),同时实现有机物-生物污泥-甲烷的资源化利用。

37.(3)本发明的二元酸发酵污水处理方法做到最大化硫元素的资源回用,具体体现在:在ph调节池加入氢氧化钠、氢氧化钾等而非氢氧化钙,没有让硫元素进入以硫酸钙、絮凝药剂为主体的固危废中;以独立厌氧来最大化硫酸根还原;以甲烷吹脱强化硫化氢的回收;以溶剂吸收、再生及wsa湿法制酸相结合实现硫酸的回用及硫回收,最终实现硫化氢高效率回收,硫元素的循环利用。

38.(4)本发明的二元酸发酵污水处理工艺针对好氧工艺产泥量多的特点,开发了污泥回收、污泥厌氧化、甲烷循环吹脱、甲烷分离提纯、甲烷回收利用的工艺路线,实现了有机物资源化利用,同时制得高纯度的甲烷。

39.(5)本发明的二元酸发酵污水处理工艺最终实现废水达标排放,所使用的后置两级除磷在去除污水总磷的同时还可实现磷肥回用,同时由于硫化氢和甲烷回收利用,使得整体工艺大幅度减少二次污染。

附图说明

40.图1. 高耐盐菌株gxnyj-dl-1在显微镜下微观形态图;图2. 高耐盐菌株gxnyj-dl-1在固体培养基上的菌落形态照片;图3. 实施例3中菌株在不同盐浓度下的生长曲线;图4. 实施例3中菌株在不同盐浓度下对cod的去除率;图5. 实施例4中菌株在s

2-浓度下的生长曲线;图6. 本发明所述长链二元酸发酵污水处理流程图。

41.生物材料保藏说明本发明提供的高耐盐菌株(halomonas nigrificans)gxnyj-dl-1,保藏于中国微生物菌种保藏管理委员会普通微生物中心;地址:北京市朝阳区北辰西路1号院3号 中国科学院微生物研究所;保藏编号:cgmcc no. 20350;保藏日期: 2020年7月13日。

具体实施方式

42.下面结合具体实施例对本发明做进一步详细说明。实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.实施例1本发明提供的高耐盐菌gxnyj-dl-1菌株的筛选过程如下:(1)取样:取江苏省淮安市清江石化二元酸污水处理场的活性污泥及污水样品,保存在4℃的冰箱中备用。

44.(2)污泥活化:取冰箱中备用污水和活性污泥放入设有曝气装置的反应器中闷曝48~72h,控制溶解氧≥2mg/l。

45.(3)初次驯化:闷曝结束后取10ml混合菌液放入到装有200ml液体培养基的锥形瓶中,然后放入振荡器中培养,温度为30~35℃,转速100~200rpm,培养周期48h~72h,培养结束后取10ml菌液放入第二批次的液体培养基中,依次类推;第一次液体培养基的含盐量为1%(质量百分浓度),第二次为2%,第五次为5%,共5个批次;所述液体培养基为肉汤蛋白胨培养基,其组成为:牛肉膏 3g,蛋白胨 10g,蒸馏水1000ml,nacl 5g, ph为7,na2so

4 5~45g,通过不同的硫酸钠配比来制备不同质量浓度的液体培养基。

46.(4)再次驯化:初次驯化结束后取第5批次的菌液10ml加入到装有200ml液体培养基的锥形瓶,液体培养基含盐量为5%,然后加入硫化钠配成s

2-浓度为100mg/l,随后放入振荡器中培养,培养周期48h~72h,培养结束后取10ml菌液放入第二批次的液体培养基中,依次类推;第二次液体培养基s

2-浓度为150mg/l,第五次为300%,共5个批次。

47.(5)高效耐盐菌株筛选:取含盐量为5%、s

2-初始浓度为300mg/l、震荡反应48~72h后的液体培养基中的菌液1ml,用无菌蒸馏水稀释1000倍,然后采用平板划线分离的方法接种到固体培养基中,然后在30℃培养48~72h;培养结束后挑取不同菌落形态的菌株继续采用平板划线分离的方法接种到新固体培养基中,重复3~8次,直到筛选出菌落形态一致的菌株,最后保存于4℃的冰箱中;所述固体培养基为肉汤蛋白胨培养基中加入琼脂20g,其中na2so

4 为45g。

48.经该方法筛选仅得到的一株菌株,其在显微镜下的形态为菌体呈杆状,0.5~0.7μm×

1.2~3.6μm,单个或成对排列,革兰氏阴性。固体培养菌落为浅黄色,圆形,表面湿润,不透明,边缘整齐,如图1和图2所示。

49.实施例2菌株的鉴定:通过生理生化鉴定和16s rdna基因测序分析,生理生化鉴定结果见表1,基因序列测定结果见序列表。

50.表1注 :“+”表示阳性反应或能利用 ;“-”表示阴性反应或不能利用。

51.实施例3高耐盐菌gxnyj-dl-1的耐盐性能测定配制模拟废水(g/l):苯酚 0.4,nacl 3,feso

4 0.02,cacl

2 0.03,mgso

4 1,na2so

4 3,kh2po

4 0.034 ,nh4cl 0.3,酵母膏0.1,胰蛋白胨 0.05g,ph 7,盐含量约1%(质量百分比)。在1%盐含量模拟废水基础上额外添加na2so4配成盐含量分别为5%、9%、13%、17%、21%、25%的废水。

52.取gxnyj-dl-1菌液,按照与模拟废水体积比1:20加入到锥形瓶中,采用摇床震荡方法,控制温度在35℃,转速150 rpm,定时取样,用分光光度计测定菌密度(od

600

),绘制菌株生长曲线,菌株在不同盐浓度下的生长曲线,见图3;并测定最终反应液cod值,以测定菌株对cod的去除率,图4标示了76h后菌株在不同盐浓度下的cod去除率。

53.通过图3和图4可知,随着盐浓度增加,菌株的生长会相对变缓,但经过一定的适应期后菌株都能够快速增长,在1%~13%盐浓度下,菌株生长都比较快,其cod去除率(初始苯酚cod约为1247mg/l)也高达65%以上;在25%盐浓度下,菌株适应期相对较长,约为50h,随后菌株开始进入生长期,od

600

值明显增加,对应cod去除率仍可高达53%。

54.通过本实施例可知,菌株gxnyj-dl-1具有较强耐盐能力,在盐浓度25%情况下仍可使cod去除率达到53%。

55.实施例4高耐盐菌gxnyj-dl-1的耐s

2-毒性测定配制模拟废水(g/l):苯酚 0.4,nacl 3,feso

4 0.02,cacl

2 0.03,mgso

4 1,na2so

4 43,kh2po

4 0.034 ,nh4cl 0.3,酵母膏0.1,胰蛋白胨 0.05g,ph 7,盐含量约5%(质量百分比)。在模拟废水基础上额外添加na2s配成s

2-质量浓度0mg/l、50mg/l、100mg/l、150mg/l、200mg/l、250mg/l、300mg/l的废水。

56.取gxnyj-dl-1菌液,按照与模拟废水体积比1:20加入到锥形瓶中,静置24h后再采用摇床震荡,控制温度在35℃,转速150rpm,定时取样,用分光光度计测定菌密度(od

600

),绘制菌株生长曲线,如图5所示。

57.通过图5可知,静置期间菌株的生长都非常缓慢,一方面受溶解氧的制约,一方面受s

2-毒性抑制,24h静置期过后开始摇床震荡反应,此时菌株浓度开始有明显增长,但与实施例3相比,菌株生长相对较慢;经过两天的生长,总体od

600

值由0.25升至0.45,说明菌株并未因前期s

2-的毒性而丧失活力,在经过了相对较长的适应期后开始逐渐恢复活力,尤其是含300mg/l 的s

2-样品,其菌株浓度仍在稳步增长。

58.通过本实施例可知,菌株gxnyj-dl-1具有较强耐s

2-毒性能力,目前已证明可以耐受s

2-浓度达300mg/l。

59.实施例5利用高耐盐菌gxnyj-dl-1进行长链二元酸发酵污水处理处理二元酸发酵污水的工艺流程图如图6所示:二元酸发酵工艺产生的废水,其水质如下:cod 10100mg/l,硫酸盐24000mg/l,全盐量为37000mg/l,ph为3.5,废水流量为10t/h。废水在调节池中投加naoh至ph 6.8,流入一级好氧单元,该单元采用生物接触氧化池工艺,菌种为高效耐盐菌gxnyj-dl-1,溶解氧控制在2mg/l以上,废水停留时间为72h,最终出水cod为950mg/l,流入厌氧单元。控制厌氧单元的溶解氧在0.2mg/l以下,废水停留时间90h,温度30℃,采用甲烷气进行吹脱,甲烷吹脱气与废水的体积比为6:1,使厌氧产生的硫化氢从水相中分离随甲烷进入气相,并进入尾气处理段。厌氧单元出水进入二级好氧单元,进水cod为558mg/l,硫酸盐含量为2500mg/l,该单元采用常规活性污泥法,使用常规生物菌群,废水停留时间为24h,最终出水cod为150mg/l,出水进入后续深度处理段。

60.深度处理段高级氧化采用臭氧催化氧化,出水经baf进一步处理,最终出水cod≤60mg/l,总磷约60mg/l。后置除磷选用两级化学除磷,化学药剂为氯化铁和氢氧化钙符合药剂,一级除磷氯化铁投加量为300mg/l,氢氧化钙投加量为120mg/l,二级除磷氯化铁投加量为100mg/l,氢氧化钙投加量为40mg/l,产生的磷酸盐沉淀过滤并回收,后置除磷出水cod≤60mg/l,硫酸盐约为1700mg/l,全盐量为4200 mg/l,总磷约≤0.5mg/l,实现达标排放。

61.一级好氧单元、二级好氧单元、baf单元产生的污泥除正常回流外,多余部分用泵

输送至污泥厌氧化单元,通过污泥厌氧化把污泥转化为甲烷气回收至甲烷储罐。

62.厌氧处理产生的尾气经贫胺液n-甲基二乙醇胺溶液吸收后,得到纯度为97%的甲烷,存入甲烷罐,部分循环使用,部分当做产品利用。溶剂吸收段吸收饱和后,富胺液进入溶剂再生塔再生,再生后的贫胺液返回溶剂吸收段,逸出的气体为纯度约93%的硫化氢,进入wsa制酸工艺,最后制得约30%浓度的硫酸,回用做二元酸工艺原料。

63.通过本实施例可见本发明能够有效处理长链二元酸发酵污水,使污水达标排放的同时还实现了资源回收利用。

64.实施例6利用高耐盐菌gxnyj-dl-1进行高硫酸盐高有机废水处理采用高耐盐菌gxnyj-dl-1处理某股高硫酸盐高有机废水,其污水处理流程图如图6所示。

65.高硫酸盐高有机废水,其水质如下:cod 12000mg/l,硫酸盐35000mg/l,全盐量为54000mg/l,ph为6,废水流量为10t/h。废水在调节池中投加naoh至ph 7,流入一级好氧单元,该单元采用生物接触氧化池工艺,菌种为高效耐盐菌gxnyj-dl-1,溶解氧控制在2mg/l以上,废水停留时间为80h,最终出水cod为980mg/l,流入厌氧单元。控制厌氧单元的溶解氧在0.2mg/l以下,废水停留时间140h,温度30℃,采用甲烷气进行吹脱,甲烷吹脱气与废水的体积比为7:1,使厌氧产生的硫化氢从水相中分离随甲烷进入气相,并进入尾气处理段。厌氧单元出水进入二级好氧单元,进水cod为718mg/l,硫酸盐含量为2650mg/l,该单元采用常规活性污泥法,使用常规生物菌群,废水停留时间为24h,最终出水cod为180mg/l,出水进入后续深度处理段。

66.深度处理段高级氧化采用臭氧催化氧化,出水经baf进一步处理,最终出水cod≤60mg/l,总磷约5mg/l。后置除磷选用一级化学除磷,化学药剂为氯化铁和氢氧化钙符合药剂,氯化铁投加量为35mg/l,氢氧化钙投加量为15mg/l,后置除磷出水cod≤60mg/l,硫酸盐约为1750mg/l,全盐量为5045 mg/l,总磷约≤0.5mg/l,实现达标排放。

67.一级好氧单元、二级好氧单元、baf单元产生的污泥除正常回流外,多余部分用泵输送至污泥厌氧化单元,通过污泥厌氧化把污泥转化为甲烷气回收至甲烷储罐。

68.厌氧处理产生的尾气经贫胺液n-甲基二乙醇胺溶液吸收后,得到纯度为95%的甲烷,存入甲烷罐,部分循环使用,部分当做产品利用。溶剂吸收段吸收饱和后,富胺液进入溶剂再生塔再生,再生后的贫胺液返回溶剂吸收段,逸出的气体为纯度约94%的硫化氢,进入wsa制酸工艺,最后制得约31%浓度的硫酸,回用做二元酸工艺原料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1