一种快速成型注塑用TPU粒子及其制备方法与流程

一种快速成型注塑用tpu粒子及其制备方法

技术领域

1.本发明涉及tpu粒子及其制备技术领域,尤其涉及一种快速成型注塑用tpu粒子及其制备方法。

背景技术:

2.tpu(thermoplastic polyurethanes)名称为热塑性聚氨酯弹性体橡胶。tpu具有高模量、高强度、高伸长和高弹性,优良的耐磨、耐油、耐低温、耐老化性能。同时也因其具有环保概念,日益受到人们的欢迎。主要分为有聚酯型和聚醚型之分,它硬度范围宽(60ha

‑

85hd)、耐磨、耐油,透明,弹性好,在日用品、体育用品、玩具、装饰材料等领域得到广泛应用,无卤阻燃tpu还可以代替软质pvc以满足越来越多领域的环保要求。

3.tpu的硬度在供应商出产时即已确定,一般为固定值,如65a、70a、75a、80a、85a、88a、90a、93a、95a、98a、60d等。在实际应用中,快速成型注塑用的tpu粒子的硬度往往与这些固定值不同,需要对硬度进行调整,现有的调整工艺在调整了硬度的同时,也会影响tpu粒子的其他物性,对注塑作业造成影响。

技术实现要素:

4.针对现有技术中所存在的不足,发明提供了一种快速成型注塑用tpu粒子及其制备方法,其解决了现有技术中整工艺在调整了硬度的同时,也会影响tpu粒子的其他物性,对注塑作业造成影响的问题。

5.根据发明的实施例,一种快速成型注塑用tpu粒子,其包括30~50重量份的低硬度tpu颗粒、10~30重量份的高硬度tpu颗粒和1~3重量份的增塑剂,其中,低硬度tpu颗粒的硬度为65~75a,高硬度tpu颗粒的硬度为80~98a;

6.还包括1~3重量份的助剂,所述助剂包括重量比例为10~20%:10~20%:30~40%:20~30%的抗氧化剂、润滑剂、光稳定剂和交联剂。

7.进一步地,所述增塑剂包括等重量比例混合的邻苯二甲酸二异丁酯、间苯二甲酸二乙酯和环氧大豆油酸辛脂。

8.进一步地,所述抗氧化剂包括等重量比例混合的2,6

‑

二特丁基对甲酚、2

‑

特丁基对甲酚。

9.进一步地,所述低硬度tpu颗粒和所述高硬度tpu颗粒均由等重量比例混合的聚酯型tpu、聚醚型tpu、聚碳酸酯型tpu及聚己内酯型tpu混合而成。

10.进一步地,所述润滑剂为硬脂酸。

11.进一步地,所述交联剂包括等重量比例混合的过氧化二异丙苯、1,4

‑

双叔丁基过氧化二异丙苯、偶氮二异丁腈。

12.进一步地,所述光稳定剂包括炭黑或石墨烯。

13.进一步地,tpu粒子为筒形,其筒形高度为2~3mm,筒形内径为1~1.5mm,筒壁厚为0.5~1mm。

14.本发明还提供了上述快速成型注塑用tpu粒子的制备方法,其包括如下步骤:

15.s1、将低硬度tpu颗粒和高硬度tpu颗粒混合后投入双螺杆挤出机中进行第一次共熔挤出,经水冷拉条后切断;

16.s2、将s1中所得物与增塑剂、交联剂和润滑剂混合,然后再次投入双螺杆挤出机中进行第二次共熔挤出,经水冷拉条后切断;

17.s3、将s2中所得物用液氮处理,碾碎呈粉末,然后在粉末中混入润滑剂、抗氧化剂和光稳定剂,将混合所得物送入

‑

18℃以下的环境中(如冰柜)冷冻4~5h;

18.s4、将s3中所得物升温至室温,然后加入到双螺杆挤出机中进行第三次共熔挤出,经水冷拉条后切断即得产品;

19.其中,第三次共熔挤出时,双螺杆挤出机的出口处正对设置有一直径为0.8~1.2mm的钢丝。

20.进一步地,第一次共熔挤出的条件为:

21.一段温度150~180℃、二段温度为160~200℃,三段温度为170~210℃,四段温度为170~210℃,五段温度为170~210℃,六段温度为170~210℃,七段温度为160~200℃,八段温度为120~190℃,九段温度为90~150℃,机头温度为90~150℃,螺杆转速为16~20hz,螺杆长径比48∶1;

22.第二次共熔挤出的条件为:

23.一段温度140~170℃、二段温度为150~190℃,三段温度为160~200℃,四段温度为160~200℃,五段温度为160~200℃,六段温度为160~200℃,七段温度为130~190℃,八段温度为110~180℃,九段温度为90~130℃,机头温度为90~130℃,螺杆转速为16~20hz,螺杆长径比48∶1;

24.第三次共熔挤出的条件为:

25.一段温度80~140℃、二段温度为100~160℃,三段温度为150~170℃,四段温度为150~170℃,五段温度为150~170℃,六段温度为150~170℃,七段温度为140~160℃,八段温度为100~190℃,九段温度为90~120℃,机头温度为90~120℃,螺杆转速为16~20hz,螺杆长径比48∶1。

26.相比于现有技术,本发明具有如下有益效果:

27.本发明通过固定两个硬度的tpu经过三次共熔,重新加工了具有不同硬度的tpu粒子,且该tpu粒子的结构更适于对其进行干燥,容易使得tpu粒子的水分控制到0.05%以下,使得tpu粒子能够更加便捷地应用到加工中去,同时使得加工所得的产品的质量稳定性也更佳;

28.在tpu粒子中引入了光稳定剂,能够防止tpu粒子在烘干过程中产生颜色变化,如变黄,同时也能使得最终产品的抗黄能力得以提升。

具体实施方式

29.下面结合实施例对本发明中的技术方案进一步说明。

30.实施例1

31.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,其包括如下步骤:

32.s1、将硬度65a的tpu颗粒30kg、硬度80a的tpu颗粒10kg混合后投入双螺杆挤出机

中进行第一次共熔挤出,经水冷拉条后切断,共熔条件为:

33.一段温度150℃、二段温度为160℃,三段温度为170℃,四段温度为170℃,五段温度为170℃,六段温度为170℃,七段温度为160℃,八段温度为120℃,九段温度为90℃,机头温度为90℃,螺杆转速为16hz,螺杆长径比48∶1;

34.s2、将s1中所得物与1kg增塑剂、0.2kg交联剂和0.05kg润滑剂混合,然后投入双螺杆挤出机中进行第二次共熔挤出,经水冷拉条后切断,共熔条件为:

35.一段温度140℃、二段温度为150℃,三段温度为160℃,四段温度为160℃,五段温度为160℃,六段温度为160℃,七段温度为130℃,八段温度为110℃,九段温度为90℃,机头温度为90℃,螺杆转速为16hz,螺杆长径比48∶1;

36.s3、将s2中所得物用液氮处理,碾碎呈粉末,然后在粉末中混入0.05kg润滑剂、0.1kg抗氧化剂和0.3kg光稳定剂,将混合所得物送入

‑

18℃以下的环境中冷冻4h;

37.s4、将s3中所得物升温至室温,然后加入到双螺杆挤出机中进行第三次共熔挤出,经水冷拉条后切断即得产品,第三次共熔条件为:

38.一段温度80℃、二段温度为100℃,三段温度为150℃,四段温度为150℃,五段温度为150℃,六段温度为150℃,七段温度为140℃,八段温度为100℃,九段温度为90℃,机头温度为90℃,螺杆转速为16hz,螺杆长径比48∶1;

39.其中,第三次共熔挤出时,双螺杆挤出机的出口处正对设置有一直径为0.8mm的钢丝;所述光稳定剂为炭黑。

40.实施例2

41.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,其包括如下步骤:

42.s1、将硬度70a的tpu颗粒40kg、硬度90a的tpu颗粒20kg混合后投入双螺杆挤出机中进行第一次共熔挤出,经水冷拉条后切断,共熔条件为:

43.一段温度165℃、二段温度为180℃,三段温度为190℃,四段温度为190℃,五段温度为190℃,六段温度为190℃,七段温度为180℃,八段温度为180℃,九段温度为130℃,机头温度为120℃,螺杆转速为18hz,螺杆长径比48∶1;

44.s2、将s1中所得物与2kg增塑剂、0.5kg交联剂和0.15kg润滑剂混合,然后投入双螺杆挤出机中进行第二次共熔挤出,经水冷拉条后切断,共熔条件为:

45.一段温度155℃、二段温度为170℃,三段温度为180℃,四段温度为180℃,五段温度为180℃,六段温度为180℃,七段温度为150℃,八段温度为150℃,九段温度为100℃,机头温度为100℃,螺杆转速为18hz,螺杆长径比48∶1;

46.s3、将s2中所得物用液氮处理,碾碎呈粉末,然后在粉末中混入0.15kg润滑剂、0.3kg抗氧化剂和0.7kg光稳定剂,将混合所得物送入

‑

18℃以下的环境中冷冻4.5h;

47.s4、将s3中所得物升温至室温,然后加入到双螺杆挤出机中进行第三次共熔挤出,经水冷拉条后切断即得产品,第三次共熔条件为:

48.一段温度120℃、二段温度为140℃,三段温度为135℃,四段温度为160℃,五段温度为160℃,六段温度为160℃,七段温度为150℃,八段温度为150℃,九段温度为100℃,机头温度为100℃,螺杆转速为18hz,螺杆长径比48∶1;

49.其中,第三次共熔挤出时,双螺杆挤出机的出口处正对设置有一直径为1mm的钢丝;所述光稳定剂为炭黑。

50.实施例3

51.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,其包括如下步骤:

52.s1、将硬度75a的tpu颗粒50kg、硬度98a的tpu颗粒30kg混合后投入双螺杆挤出机中进行第一次共熔挤出,经水冷拉条后切断,共熔条件为:

53.一段温度180℃、二段温度为200℃,三段温度为210℃,四段温度为210℃,五段温度为210℃,六段温度为210℃,七段温度为200℃,八段温度为190℃,九段温度为150℃,机头温度为150℃,螺杆转速为20hz,螺杆长径比48∶1;

54.s2、将s1中所得物与3kg增塑剂、0.9kg交联剂和0.3kg润滑剂混合,然后投入双螺杆挤出机中进行第二次共熔挤出,经水冷拉条后切断,共熔条件为:

55.一段温度170℃、二段温度为190℃,三段温度为200℃,四段温度为200℃,五段温度为200℃,六段温度为200℃,七段温度为190℃,八段温度为180℃,九段温度为130℃,机头温度为130℃,螺杆转速为20hz,螺杆长径比48∶1;

56.s3、将s2中所得物用液氮处理,碾碎呈粉末,然后在粉末中混入0.3kg润滑剂、0.6kg抗氧化剂和0.9kg光稳定剂,将混合所得物送入

‑

18℃以下的环境中冷冻5h;

57.s4、将s3中所得物升温至室温,然后加入到双螺杆挤出机中进行第三次共熔挤出,经水冷拉条后切断即得产品,第三次共熔条件为:

58.一段温度140℃、二段温度为160℃,三段温度为170℃,四段温度为170℃,五段温度为170℃,六段温度为170℃,七段温度为160℃,八段温度为190℃,九段温度为120℃,机头温度为120℃,螺杆转速为20hz,螺杆长径比48∶1;

59.其中,第三次共熔挤出时,双螺杆挤出机的出口处正对设置有一直径为1.2mm的钢丝;所述光稳定剂为炭黑。

60.实施例4

61.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

62.所述光稳定剂为石墨烯。

63.实施例5

64.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例4相同,具体不同在于:

65.石墨烯的量为0.4kg。

66.对比例1

67.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

68.将s3中液氮处理取消。

69.对比例2

70.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

71.将s2取消,其中的1kg增塑剂、0.2kg交联剂和0.05kg润滑剂同s1中的物料一同加入双螺杆挤出机。

72.对比例3

73.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

74.取消s3中的冷冻处理。

75.对比例4

76.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

77.不含光稳定剂。

78.对比例5

79.本实施例提供了一种快速成型注塑用tpu粒子的制备方法,除以下内容外,其余与实施例1相同,具体不同在于:

80.不含抗氧化剂。

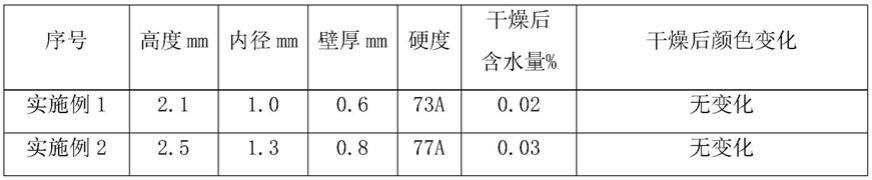

81.将上述实施例以及对比例所得的产品进行对比,结果列入下表:

[0082][0083][0084]

注:实施例和对比例的干燥条件均为80℃,4h;

[0085]

以上实施例和对比例均进行三次平行,所列数据为三次平行的平均值。

[0086]

本发明实施例1~5提供的工艺能够将两个硬度的tpu颗粒加工成硬度在它们之间的tpu粒子,能够方便工厂根据实际需要对硬度进行调整;

[0087]

对比例1和实施例1对比,说明液氮处理能够辅助光稳定剂发挥作用,同时保证加工后所得的tpu粒子的硬度在低硬度tpu颗粒和高硬度tpu颗粒的硬度之间;

[0088]

对比例2和实施例1对比,说明三次共熔处理能够促进光稳定剂发挥作用,同时保证加工后所得的tpu粒子的硬度在低硬度tpu颗粒和高硬度tpu颗粒的硬度之间;

[0089]

对比例3和实施例1对比,说明冷冻处理能够辅助光稳定剂发挥作用;对比例4和实施例1对比,说明光稳定剂起到了抗变黄以及抗变暗的作用;

[0090]

结合对比例4和对比例5,与实施例1对比,说明抗氧化剂与光稳定剂能够协同对抗变黄以及抗变暗能力进行提升。

[0091]

对比例1~3中所得到的产品的含水均在0.05%以上,说明需要更长的时间才能达到0.05%以下,耗时更长,且在后续烘干过程中颜色变化会更剧烈。

[0092]

本发明提供的tpu粒子的结构,能够更高效地实现烘干,对比现有技术中的形状,即实心颗粒型,同等尺寸即2.2x2mm(与实施例1相当)的实心颗粒型烘干至含水在0.05%以下需要6h(同样在80℃下进行),而本发明只需要4h,缩短烘干所需时长,同时也能避免长时间烘干导致颜色变化出现。

[0093]

上述实施例以及对比例中:

[0094]

所述增塑剂包括等重量比例混合的邻苯二甲酸二异丁酯、间苯二甲酸二乙酯和环氧大豆油酸辛脂,较单一的增塑剂,等比例混合多种增塑剂能够起到更佳的效果,同时能减低增塑剂的总体使用量:

[0095]

将实施例1中的混合增塑剂分别替换为等量的单一的邻苯二甲酸二异丁酯、间苯二甲酸二乙酯和环氧大豆油酸辛脂,在s2中经第二次共熔挤出后,在水冷过程中均出现不同程度的断流(即挤出流量不稳定,进入水中后断开),为了使得不出现断流,需要增加单一增塑剂的量,分别需要增加9%、13%和11%;

[0096]

所述交联剂包括等重量比例混合的过氧化二异丙苯、1,4

‑

双叔丁基过氧化二异丙苯、偶氮二异丁腈,与抗氧化剂类似,单一的交联剂也会导致s2中出现断流,同时等比例混合的交联剂也能减少交联剂的总体使用量,要达到不断流的目的,分别需要增加3%、5%、3%的过氧化二异丙苯、1,4

‑

双叔丁基过氧化二异丙苯和偶氮二异丁腈;

[0097]

所述抗氧化剂包括等重量比例混合的2,6

‑

二特丁基对甲酚、2

‑

特丁基对甲酚,较单一的抗氧化剂,等比例混合两种抗氧化剂能够起到更佳的效果,同时能减低抗氧化剂的总体使用量:

[0098]

将实施例1中的混合抗氧化剂分别替换为等量的单一2,6

‑

二特丁基对甲酚和2

‑

特丁基对甲酚后,所得的产品均出现不同程度的发黄,为了解决发黄问题,需要增加3~5%2,6

‑

二特丁基对甲酚或者增加2~4%的2

‑

特丁基对甲酚;

[0099]

所述低硬度tpu颗粒和所述高硬度tpu颗粒均由等重量比例混合的聚酯型tpu、聚醚型tpu、聚碳酸酯型tpu及聚己内酯型tpu混合而成,较单一类型的聚酯型tpu、聚醚型tpu、聚碳酸酯型tpu及聚己内酯型tpu,等比例混合所得的低硬度tpu和高硬度tpu能够更稳定地进行复配,所得的产品硬度值的统一性更佳:

[0100]

将实施例1中的混合tpu替换为单一的聚酯型tpu、聚醚型tpu、聚碳酸酯型tpu及聚己内酯型tpu,进行三次加工,所得的产品硬度值记录如下:

[0101]

聚酯型tpu:72a、74a、73a,聚醚型tpu:72a、72a、73a,聚碳酸酯型tpu:73a、75a、72a,聚己内酯型tpu:74a、72a、71a。

[0102]

所述润滑剂为硬脂酸。

[0103]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1