一种低碳醇钠的合成方法

1.本发明属于化学品生产技术领域,具体涉及一种采用回路反应器进行低碳醇钠连续生产的工艺方法。

背景技术:

2.低碳醇钠,如甲醇钠、叔丁醇钠等作为重要的化工中间体,具有强碱性和高活性,主要用于医药、有机合成、生物柴油等领域,多以低碳醇钠的固体状态和低碳醇钠/低碳醇溶液2种形式出售/使用。

3.常见的低碳醇钠的生产方法有氢氧化钠醇化法和金属钠法2种。如甲醇钠的制备,通常采用氢氧化钠甲醇法,是将氢氧化钠溶解在甲醇中生成甲醇钠,反应过程中通过不断蒸出反应生成的水促进平衡反应正方向移动。该法原料成本低,但产物中存在杂质氢氧化钠,影响产品应用。金属钠法以金属钠和甲醇为原料生产甲醇钠/甲醇溶液,产品中甲醇钠含量高,氢氧化钠含量低。在实际生产中主要采用间歇法制备,反应放出氢气、放热大,金属钠需切片操作分批次加入,生产效率低、存在一定的工艺危险。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,提供一种能有效降低制备工艺风险,同时能够进行低碳醇钠连续式生产的工艺方法。

5.为了达到上述目的,本发明提供了一种低碳醇钠的合成方法,该合成方法以无水低碳醇、液态金属钠为原料,采用回路反应器制备得到;其中,无水低碳醇的化学式为c

n

h

2n+1

oh,n的取值为1~4。

6.本发明以熔化的液态金属钠作为反应原料,避免了固体金属钠的切片操作,降低操作风险,结合回路反应器的使用,能够有效实现产品的持续采出。

7.反应液体在回路中大流量循环,经文丘里喷射器高速喷射,在喷嘴处形成负压,工艺气体被吸进文丘里喷射器形成具有大比表面积的微米级气泡,气泡在文丘里喷射器的混合段及反应釜内,对反应液体进行分割剪切,促进液体之间的扩散传质,起到强烈搅拌的作用,加快化学反应速度。

8.本发明合成方法在反应过程中,向回路反应器持续通入原料,同时从回路反应器的反应釜底部持续抽出反应溶液,分为两路,一路经换热后由回路反应器的文丘里喷射器回到反应釜中,另一路采出收集,采出收集部分即为合成所得的低碳醇钠的低碳醇溶液;其中,反应溶液的采出收集量与原料的通入量持平,维持反应过程中反应釜内的液位高度。

9.通过对反应溶液的持续采出及原料的持续通入进行调控,维持低碳醇钠的稳定产出。

10.本发明合成反应在反应过程中,向反应体系中持续通入氢气,维持反应体系的压力为0.5~1.8mpa。

11.氢气作为工艺气体通入反应体系中,可以有效调节反应体系的反应压力,同时与

反应过程中产生的气体一致,气体浓度不会受到反应的影响,能够保证反应的稳定性。

12.本发明所得低碳醇钠为甲醇钠、乙醇钠、正丙醇钠、或叔丁醇钠。

13.本发明采用的回路反应器包括循环泵、热交换器、反应釜、文丘里喷射器;反应釜的底部通过循环泵后分为两路,分别与换热器、冷却器相连;热交换器通过喷射管路与设于反应釜顶端的文丘里喷射器相连通;冷却器与产品采出口相连通;喷射管路上分别设有低碳醇进料口和液钠进料口;反应釜与循环泵之间设有采样口;文丘里喷射器包括依次相连通的进口段、喷嘴、混合段、扩散段;进口段和喷嘴呈渐缩管状;进口段和喷嘴的外周侧设有渐缩式环状气室,该气室与混合段连通;扩散段为渐扩管式;反应釜的顶部一侧设有进气口;气室的外侧设有气体循环管,气室通过气体循环管与反应釜的进气口相通。

14.通过低碳醇进料口和液钠进料口实现对低碳醇和液钠的分别进料调控,并利用采样口进行采样监测,能够有效进行产品浓度调整,从而监控产品质量。

15.本发明合成方法具体步骤如下:

16.(1)反应初期:通过低碳醇进料口向反应釜内加入初始反应量的无水低碳醇,通过进气口向反应釜内通入氢气至反应体系压力为1

±

0.1mpa,开启循环泵使反应体系内液体缓慢流动,气体放空,重复置换反应体系内空气,最后一次置换后保持反应体系压力为0.3

±

0.1mpa,并升温至70

±

10℃,调节循环泵至喷嘴处液体线速度为60

±

5m/s,维持体系循环;然后经液钠进料口向反应釜内加入初始反应量的液态金属钠;调节体系的反应温度、反应压力及喷嘴处的液体线速度,监控反应釜内的反应溶液中低碳醇钠浓度;

17.(2)持续产出:当监控反应溶液中低碳醇钠的浓度达到设定值后,持续通入原料无水低碳醇和液态金属钠,并由产品采出口持续采出反应溶液,维持反应釜内液位保持稳定。

18.进一步的,在反应初期,通过采样口采出反应釜中的反应溶液检测低碳醇钠的含量,对原料通入量进行调整,使得反应溶液中低碳醇钠的浓度至设定值。

19.通过反应初期的监测调整,能有效消除理论计算与实际反应产出的误差。

20.进一步的,合成反应中控制反应温度为105~150℃,反应压力为0.6~1.7mpa,喷嘴处液体线速度为80~110m/s。

21.通过对反应参数的摸索,以优化物料停留时间,获得更高的产能。

22.当采用反应釜体积为5l时,控制持续产出过程中反应釜内物料体积为3.6~4.4l,反应产物的采出流速为0.08~0.53l/min。

23.当所述低碳醇钠为甲醇钠时,控制反应原料无水低碳醇和液态金属钠的加入比例,使得采出的反应溶液中甲醇钠浓度为30

±

1wt%;当所述低碳醇钠为乙醇钠时,控制反应原料无水低碳醇和液态金属钠的加入比例,使得采出的反应溶液中乙醇钠浓度为18

±

1wt%;当所述低碳醇钠为正丙醇钠时,控制反应原料无水低碳醇和液态金属钠的加入比例,使得采出的反应溶液中正丙醇钠浓度为30~70wt%;当所述低碳醇钠为叔丁醇钠时,控制反应原料无水低碳醇和液态金属钠的加入比例,使得采出的反应溶液中叔丁醇钠浓度为20~45wt%。

24.在部分实施例中,较为优选的,文丘里喷射器的规格参数设计如下:进口段内径:喷嘴内径:气室收口内径:混合段长度:扩散段长度为38:(2~4):(2~6):(110~260):(1100~1800),扩散段的开口角度为2~10

°

。

25.通过对文丘里喷射器进行改进设计,使其适用于低碳醇钠的制备,有效缩短反应

时间,以得到更高的设备产能。

26.本发明相比现有技术具有以下优点:

27.1、本发明采用回路反应器,并以液态金属钠和无水低碳醇为原料进行低碳醇钠的制备,相比传统的间歇釜式工艺,采用了熔化的金属钠作为反应原料,避免了固体金属钠的切片操作,降低操作风险。

28.2、本发明为低碳醇钠的连续生产工艺,金属钠和无水低碳醇持续进入反应体系,低碳醇钠的低碳醇溶液持续采出,产品质量稳定。与传统间歇工艺相比,操作步骤简单,进一步降低了工艺危险。

附图说明

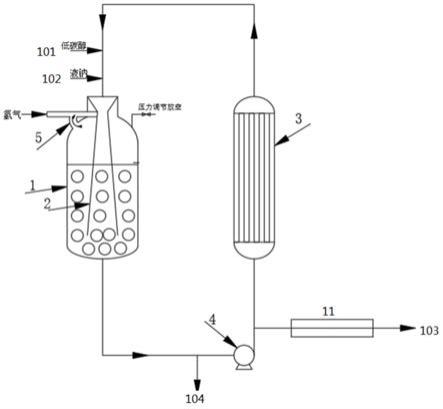

29.图1为本发明低碳醇钠合成用回路反应器的结构示意图;

30.图2为图1中文丘里喷射器的结构示意图。

31.图中,1

‑

反应釜,2

‑

文丘里喷射器,3

‑

换热器,4

‑

循环泵,5

‑

气体循环管,6

‑

进口段,7

‑

混合段,8

‑

扩散段,9

‑

喷嘴,10

‑

气室,11

‑

冷却器,101

‑

低碳醇进料口,102

‑

液钠进料口,103

‑

采出口,104

‑

采样口。

具体实施方式

32.下面结合附图对本发明进行详细说明。

33.如图1所示,本发明低碳醇钠/低碳醇溶液采用回路反应器进行连续式反应。回路反应器包括反应釜1、文丘里喷射器2、热交换器3、循环泵4、冷却器11五个部分。

34.反应釜1的底部通过循环泵4后分为两路,分别与换热器3、冷却器11相连。热交换器3通过喷射管路与设于反应釜1顶端的文丘里喷射器2相连通。冷却器11与产品采出口103相连通。喷射管路上分别设有低碳醇进料口101和液钠进料口102。低碳醇钠进料口101的位置高于液钠进料口102的位置。反应釜1与循环泵4之间设有采样口104。如图2所示,文丘里喷射器2包括依次相连通的进口段6、喷嘴9、混合段7、扩散段8;进口段6和喷嘴9呈渐缩管状;进口段6和喷嘴9的外周侧设有渐缩式环状气室10,该气室10与混合段7连通;扩散段8为渐扩管式;反应釜1的顶部一侧设有进气口,另一侧设有压力调节放空阀;气室10的外侧设有气体循环管5,气室10通过气体循环管5与反应釜1的进气口相通,提供局部范围的气体循环空间。

35.其中热交换器3可采用管式换热器或板式换热器;本发明实施例中反应釜1采用高径比为5:1,体积为5l的反应釜进行反应。

36.反应开始前,通过低碳醇进料口101向反应釜内加入初始反应量的无水低碳醇,通过进气口向反应釜1内通入氢气至反应体系压力为1

±

0.1mpa,开启循环泵使反应体系内液体缓慢流动,利用压力调节放空阀对气体放空,重复6次置换反应体系内空气,最后一次置换后保持反应体系压力为0.3

±

0.1mpa,并升温至70

±

10℃(升温过程约10min),调节循环泵4至喷嘴9处液体线速度为60

±

5m/s,维持体系循环;然后将熔化的液态金属钠从液钠储罐(温度维持105℃)经液钠进料口102向反应釜1内加入初始反应量,液钠进入回路反应器中,和低碳醇反应生成氢气和低碳醇钠,液钠的加注过程1.5h;调节体系的反应温度、反应压力及喷嘴处的液体线速度(操作时间<15min,通过进气口补充通入氢气和压力调节放空

阀调节反应压力,循环泵调节喷嘴处液体线速度,通过换热器调节反应温度),采样口104间隔对反应釜内的反应溶液采样,监控反应釜内的反应溶液中低碳醇钠浓度,当反应溶液中低碳醇钠的浓度稳定后(此时,也达到了设定值)后,持续通入原料无水低碳醇和液态金属钠,并由产品采出口103持续采出反应溶液,维持反应釜内液位保持稳定。观察采出收集到的产品是否有未反应完全的钠(如有未完全反应的钠,会在冷却后的产品溶液中观察到少量的银色固体)。

37.装置停车时,停止原料液钠和原料室温低碳醇的进料,停止产品采出。降低反应体系温度至室温后,停止循环泵4,放空氢气,产品低碳醇钠/低碳醇溶液经装置底部排空放出。

38.回路反应器工作时,反应液体在回路中大流量循环,文丘里喷射器2高速喷射,在工作喷嘴9处形成负压,使得氢气(工艺气体)被吸进文丘里喷射器2中。同时反应釜1顶部一侧的进气口通过气体循环管5与气室10相连,在局部可形成气路循环。文丘里喷射器2中形成具有大比表面积的微小气泡,通过对液流进行分割、搅拌,强化了液液非均相反应物料之间的传质过程,缩短反应时间。文丘里喷射器2下端位于液面以下,气液混合物料和反应釜内物料进行冲击,起到促进分散混合的效果,促进反应进一步进行。物料从反应釜底端经循环泵4,一部分进入热交换器3,从反应釜1顶端进入文丘里喷射器2,另一部分经冷却器11后由采出口103采出进行产品收集。热交换器3移走反应过程中放出的热量,控制反应温度波动

±

1℃。

39.反应过程中,原料熔化的液体钠(105℃左右)和低碳醇(室温)从反应釜顶部进入反应器,低碳醇进口位置高于液钠进口,产物低碳醇钠/低碳醇溶液从采出口103采出。采用压力调节放空阀控制维持反应体系一定压力。连续生产时,原料液钠和低碳醇的进入量与产物低碳醇钠/低碳醇溶液的采出量持平,即反应釜1内液位维持固定高度,保证持续稳定生产。产品经采出口103稳定出料6倍物料停留时间以上,产品浓度稳定,且不含未反应完全的单质钠。

40.在产品品质稳定的前提下,通过调节原料进料速度和出料速度,优化摸索确认最短的物料停留时间,以期得到更高的产能。

41.对物料停留时间定义如下:

42.物料停留时间=(反应器内物料体积)/(产品甲醇钠/甲醇溶液采出体积流速)。

43.同时,针对一定压力温度压力温度条件下具体的某一化学反应过程,文丘里喷射器的设计结构尺寸极大的影响了反应物质之间相互分散接触的效果,从而最终影响化工生产效率。

44.本发明在经过大量试验下,摸索得到了适合低碳醇钠(甲醇钠、乙醇钠、正丙醇钠和叔丁醇钠)制备的通用文丘里喷射器规格:进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2为38:(2~4):(2~6):(110~260):(1100~1800),扩散段的开口角度α为2~10

°

。

45.实施例1

46.甲醇钠制备例

47.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温甲醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使

釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

48.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内甲醇钠/甲醇溶液中甲醇钠浓度30

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准中检测方法)。

49.调节并维持反应温度为109℃,反应压力1.5mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为84m/s。原料液钠和室温甲醇按比例持续进入反应器,产品甲醇钠/甲醇溶液从采出口103连续采出。产品甲醇钠/甲醇溶液浓度维持在30

±

1wt%,且液体表面无未反应完全的银色钠。

50.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2.5:3.5:220:1700,扩散段开口角度α为5

°

。反应过程中,反应釜内的物料体积维持在3.75l左右,采出流速控制为0.20l/min,物料停留时间18.8min。产品经出口持续采出超1.5h以上,甲醇钠浓度维持在30

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准要求。

51.实施例2

52.甲醇钠制备例

53.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温甲醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

54.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内甲醇钠/甲醇溶液中甲醇钠浓度30

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准中检测方法)。

55.调节并维持反应温度为112℃,反应压力1.7mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为103m/s。原料液钠和室温甲醇按比例持续进入反应器,产品甲醇钠/甲醇溶液从采出口103连续采出。产品甲醇钠/甲醇溶液浓度维持在30

±

1wt%,且液体表面无未反应完全的银色钠。

56.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:3:4:120:1200,扩散段开口角度α为7

°

。反应过程中,反应釜内的物料体积维持在3.9l左右,采出流速控制为0.30l/min,物料停留时间13.0min。产品经出口持续采出超1.5h以上,甲醇钠浓度维持在30

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准要求。

57.实施例3

58.甲醇钠制备例

59.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜

体积40%的室温甲醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

60.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内甲醇钠/甲醇溶液中甲醇钠浓度30

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准中检测方法)。

61.调节并维持反应温度为145℃,反应压力1.3mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为95m/s。原料液钠和室温甲醇按比例持续进入反应器,产品甲醇钠/甲醇溶液从采出口103连续采出。产品甲醇钠/甲醇溶液浓度维持在30

±

1wt%,且液体表面无未反应完全的银色钠。

62.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:3:4:200:1400,扩散段开口角度α为6

°

。反应过程中,反应釜内的物料体积维持在4.3l左右,采出流速控制为0.51l/min,物料停留时间8.4min。产品经出口持续采出超1.5h以上,甲醇钠浓度维持在30

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到hg/t2561

‑

2014工业用甲醇钠甲醇溶液产品标准要求。

63.实施例4

64.乙醇钠制备例

65.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温乙醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

66.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内乙醇钠/乙醇溶液中乙醇钠浓度18

±

1wt%为计(从采样口104取样检测,参考hg/t2561

‑

2014中的检测方法)。

67.调节并维持反应温度为100℃,反应压力0.7mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为89m/s。原料液钠和室温乙醇按比例持续进入反应器,产品乙醇钠/乙醇溶液从采出口103连续采出。产品乙醇钠/乙醇溶液浓度维持在18

±

1wt%,且液体表面无未反应完全的银色钠。

68.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:3.5:5:160:1200,扩散段开口角度α为9

°

。反应过程中,反应釜内的物料体积维持在4.3l左右,采出流速控制为0.2l/min,物料停留时间21.5min。产品经出口持续采出超1.5h以上,乙醇钠浓度维持在18

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到市售工业用乙醇钠乙醇溶液产品标准要求。

69.实施例5

70.乙醇钠制备例

71.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜

体积40%的室温乙醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

72.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内乙醇钠/乙醇溶液中乙醇钠浓度18

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

73.调节并维持反应温度为120℃,反应压力1.2mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为85m/s。原料液钠和室温乙醇按比例持续进入反应器,产品乙醇钠/乙醇溶液从采出口103连续采出。产品乙醇钠/乙醇溶液浓度维持在18

±

1wt%,且液体表面无未反应完全的银色钠。

74.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2.5:3.5:120:1700,扩散段开口角度α为5

°

。反应过程中,反应釜内的物料体积维持在4.1l左右,采出流速控制为0.28l/min,物料停留时间14.6min。产品经出口持续采出超1.5h以上,乙醇钠浓度维持在18

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到市售工业用乙醇钠乙醇溶液产品标准要求。

75.实施例6

76.乙醇钠制备例

77.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温乙醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

78.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内乙醇钠/乙醇溶液中乙醇钠浓度18

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

79.调节并维持反应温度为130℃,反应压力1.6mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为92m/s。原料液钠和室温乙醇按比例持续进入反应器,产品乙醇钠/乙醇溶液从采出口103连续采出。产品乙醇钠/乙醇溶液浓度维持在18

±

1wt%,且液体表面无未反应完全的银色钠。

80.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2:3:250:1500,扩散段开口角度α为3

°

。反应过程中,反应釜内的物料体积维持在4.1l左右,采出流速控制为0.37l/min,物料停留时间11.1min。产品经出口持续采出超1.5h以上,乙醇钠浓度维持在18

±

1wt%,游离碱含量(以氢氧化钠计)<0.3wt%,达到市售工业用乙醇钠乙醇溶液产品标准要求。

81.实施例7

82.正丙醇钠制备例

83.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜

体积40%的室温正丙醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

84.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内正丙醇钠/正丙醇溶液中正丙醇钠浓度33

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

85.调节并维持反应温度为115℃,反应压力0.9mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为89m/s。原料液钠和室温正丙醇按比例持续进入反应器,产品正丙醇钠/正丙醇溶液从采出口103连续采出。产品正丙醇钠/正丙醇溶液浓度维持在33

±

1wt%,且液体表面无未反应完全的银色钠。

86.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:3.5:5:160:1500,扩散段开口角度α为9

°

。反应过程中,反应釜内的物料体积维持在4.2l左右,采出流速控制为0.13l/min,物料停留时间32.3min。产品经出口持续采出超1.5h以上,正丙醇钠浓度维持在33

±

1wt%,满足工业用正丙醇钠的产品要求。

87.实施例8

88.正丙醇钠制备例

89.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温正丙醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

90.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内正丙醇钠/正丙醇溶液中正丙醇钠浓度65

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

91.调节并维持反应温度为125℃,反应压力1.2mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为95m/s。原料液钠和室温正丙醇按比例持续进入反应器,产品正丙醇钠/正丙醇溶液从采出口103连续采出。产品正丙醇钠/正丙醇溶液浓度维持在65

±

1wt%,且液体表面无未反应完全的银色钠。

92.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2.5:3.5:120:1700,扩散段开口角度α为5

°

。反应过程中,反应釜内的物料体积维持在3.9l左右,采出流速控制为0.18l/min,物料停留时间21.7min。产品经出口持续采出超1.5h以上,正丙醇钠浓度维持在65

±

1wt%,满足工业用正丙醇钠的产品要求。

93.实施例9

94.正丙醇钠制备例

95.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温正丙醇(分析纯),通过进气口向反应体系中通入氢气至体系压力1mpa,开

启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

96.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内正丙醇钠/正丙醇溶液中正丙醇钠浓度45

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

97.调节并维持反应温度为135℃,反应压力1.6mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为100m/s。原料液钠和室温正丙醇按比例持续进入反应器,产品正丙醇钠/正丙醇溶液从采出口103连续采出。产品正丙醇钠/正丙醇溶液浓度维持在45

±

1wt%,且液体表面无未反应完全的银色钠。

98.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2:3:250:1500,扩散段开口角度α为3

°

。反应过程中,反应釜内的物料体积维持在4.3l左右,采出流速控制为0.27l/min,物料停留时间15.9min。产品经出口持续采出超1.5h以上,正丙醇钠浓度维持在45

±

1wt%,满足工业用正丙醇钠的产品要求。

99.实施例10

100.叔丁醇钠制备例

101.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温叔丁醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

102.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内叔丁醇钠/叔丁醇溶液中叔丁醇钠浓度24

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

103.调节并维持反应温度为135℃,反应压力1.2mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为89m/s。原料液钠和室温叔丁醇按比例持续进入反应器,产品叔丁醇钠/叔丁醇溶液经冷却器11从采出口103连续采出。产品叔丁醇钠/叔丁醇溶液浓度维持在24

±

1wt%,且液体表面无未反应完全的银色钠。

104.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:3.5:5:160:1200,扩散段开口角度α为9

°

。反应过程中,反应釜内的物料体积维持在4.2l左右,采出流速控制为0.08l/min,物料停留时间52.5min。产品经出口持续采出超1.5h以上,叔丁醇钠浓度维持在45

±

1wt%,满足工业用叔丁醇钠的产品要求。

105.实施例11

106.叔丁醇钠制备例

107.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温叔丁醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反

应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

108.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内叔丁醇钠/叔丁醇溶液中叔丁醇钠浓度42

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

109.调节并维持反应温度为140℃,反应压力0.7mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为100m/s。原料液钠和室温叔丁醇按比例持续进入反应器,产品叔丁醇钠/叔丁醇溶液经冷却器11从采出口103连续采出。产品叔丁醇钠/叔丁醇溶液浓度维持在42

±

1wt%,且液体表面无未反应完全的银色钠。

110.本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2.5:3.5:120:1700,扩散段开口角度α为5

°

。反应过程中,反应釜内的物料体积维持在4.3l左右,采出流速控制为0.1l/min,物料停留时间43min。产品经出口持续采出超1.5h以上,叔丁醇钠浓度维持在42

±

1wt%,满足工业用叔丁醇钠的产品要求。

111.实施例12

112.叔丁醇钠制备例

113.向图1所示的回路反应器(反应釜体积5l)经低碳醇进料口101向反应釜内加入釜体积40%的室温叔丁醇,通过进气口向反应体系中通入氢气至体系压力1mpa,开启循环泵4使釜内液体缓慢流动,气体放空,重复6次置换回路反应器内空气。最后一次置换后保持反应体系压力0.3mpa,并升温至70℃(升温过程约10min),调节循环泵4增加液体流速至喷嘴处液体线速度60m/s,维持体系循环。

114.向图1所示回路反应器(反应釜体积5l)经液钠进料口102向反应釜内液钠(加注过程1.5h),液钠加入总量以反应釜内叔丁醇钠/叔丁醇溶液中叔丁醇钠浓度30

±

1wt%为计(从采样口104取样检测,参照hg/t2561

‑

2014中的检测方法)。

115.调节并维持反应温度为147℃,反应压力1.5mpa,调节循环泵4改变液体流速至喷嘴处液体线速度为100m/s。原料液钠和室温叔丁醇按比例持续进入反应器,产品叔丁醇钠/叔丁醇溶液经冷却器11从采出口103连续采出。产品叔丁醇钠/叔丁醇溶液浓度维持在30

±

1wt%,且液体表面无未反应完全的银色钠。本实施例中,文丘里喷射器详细设计尺寸具体为进口段开口内径d1:喷嘴内径d2:气室收口内径d3:混合段长度l1:扩散段长度l2的比例为38:2:3:250:1500,扩散段开口角度α为3

°

。反应过程中,反应釜内的物料体积维持在4.2l左右,采出流速控制为0.13l/min,物料停留时间32.3min。产品经出口持续采出超1.5h以上,叔丁醇钠浓度维持在45

±

1wt%,满足工业用叔丁醇钠的产品要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1