一种棉类织物染色布面胶状物去除方法与流程

1.本发明属于棉类织物染色布技术领域,具体涉及一种棉类织物染色布面胶状物去除方法。

背景技术:

2.棉织物又称棉布,是以棉纱为原料织造的织物,用它开发生产的超棉类织物内衣、浴衣、t恤等产品,其保暖、吸水、导湿、快干、抗菌等性能均较为优越,属于高档面料。

3.目前现有的棉类织物染色布面在前处理过程中还存在一些问题:棉类织物染色布面容易出现胶状物,胶状物在前处理过程中出现,经染色后仍存在布面,且不方便对胶状物进行去除,为此我们提出一种棉类织物染色布面胶状物去除方法。

技术实现要素:

4.本发明的目的在于提供一种棉类织物染色布面胶状物去除方法,以解决上述背景技术中提出的问题。

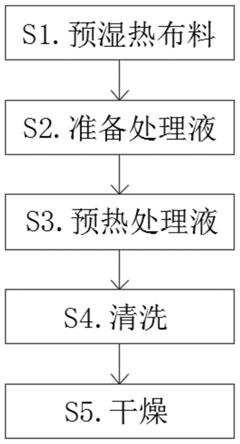

5.为实现上述目的,本发明提供如下技术方案:一种棉类织物染色布面胶状物去除方法,包括以下步骤:

6.s1.预湿热布料:将棉类织物染色布料用热湿气进行蒸煮;

7.s2.准备处理液:按以下质量浓度准备原料,除油剂2g/l,多功能乳化剂2g/l,分散剂2g/l和纯碱2g/l;

8.s3.预热处理液:将所述步骤s1中处理后的棉类织物染色布料放入处理液中进行恒温前处理,并充分搅拌;

9.s4.清洗:将所述步骤s3中处理完成的布料用清水清洗;

10.s5.干燥:将步骤s4中处理完成的布料进行烘干处理。

11.优选的,所述除油剂采用除油剂dm

‑

1132。

12.优选的,所述除油剂的制备方法包括以下步骤:

13.s101.原料准备:按以下重量份计选取原料,羟甲基丁醚醋酸酯15

‑

35份、乙酸丁酯15

‑

35份、辛基酚聚氧乙烯醚15

‑

35份、十二醇酰胺8

‑

18份、油酸8

‑

18份、二甲基硅油4

‑

12份、烷基磺酸盐8

‑

18份、泡花碱8

‑

18份、过硼酸钠12

‑

24份、香精1

‑

6份、增白剂4

‑

10份、去污剂4

‑

10份、复合表面活性剂8

‑

16份;

14.s102.原料初步混合:将羟甲基丁醚醋酸酯、乙酸丁酯、辛基酚聚氧乙烯醚、十二醇酰胺原材料称量好,加入到反应釜中,混合后搅拌18

‑

32分钟,搅拌均匀,升温至80

‑

100℃;

15.s103.原料再次混合:向s102中加入油酸、二甲基硅油、烷基磺酸盐、泡花碱和过硼酸钠,降温至30

‑

55℃,加入去污剂,再加热至90

‑

120℃,待温度下降至50

‑

60℃时加入香精、增白剂和复合表面活性剂,在50

‑

60℃保温的条件下搅拌10

‑

20分钟;

16.s104.制备除油剂:将s103处理后的混合料输送至乳化机中乳化处理后,得到除油剂产品。

17.优选的,所述增白剂采用4

‑

甲基

‑7‑

二甲胺香豆素、二苯乙烯衍生物、苯基吡唑啉衍生物、苯并咪唑衍生物、苯吡唑衍生物、香豆素衍生物、萘二甲酰亚胺衍生物中的一种或多种。

18.优选的,所述去污剂采用去污剂,所述去污剂为甲基丙烯酸甲酯、甲基丙烯酸与丙烯酸的共聚物。

19.优选的,所述复合表面活性剂为壬基酚聚氧乙烯醚和壬基酚聚氧乙烯醚磺酸混合制得,所述壬基酚聚氧乙烯醚的质量百分比为55

‑

60%,所述壬基酚聚氧乙烯醚磺酸的质量比分比为40

‑

45%。

20.优选的,所述纯碱的制备方法包括以下步骤:

21.s201.将地下卤水进行蒸发,得到浓度为20

‑

24波美度的浓卤水;

22.s202.向步骤s201得到的浓卤水中加入固体食盐,化盐后得到饱和卤水;

23.s203.将步骤s202得到的饱和卤水进入吸氨反应器,同时通入不含二氧化碳的氨气,得到氨卤水浆液,将所述氨卤水浆液进行澄清,过滤分离出氢氧化镁固体,同时得到滤液为氨卤水;

24.s204.将步骤203得到的氨卤水进入碳化反应器,同时通入含二氧化碳气体,得到中和卤水浆液,将所述中和卤水浆液加入固体粉盐,然后进行澄清,过滤分离出钙镁盐,同时得到滤液精制氨卤水;所述含二氧化碳气体为二氧化碳与氮气混合气体,其中二氧化碳的体积比为35%

‑

45%;

25.s205.将步骤s204得到的精制氨卤水利用氨碱法生产纯碱。

26.优选的,所述步骤s203中,吸氨反应器内温度维持在55

‑

85℃,所述步骤s205的氨碱法生产纯碱的工艺为:将精制氨卤水经泵输送至氨碱法纯碱生产工艺的碳化塔内,和二氧化碳气体反应生成碳酸氢钠结晶,碳酸氢钠经分离后再经在煅烧炉内高温煅烧,获得纯碱产品。

27.与现有技术相比,本发明的有益效果是:本发明通过先将布料进行预热,然后利用处理液对布料进行浸泡,同时处理液采用除油剂、多功能乳化剂、分散剂和纯碱,能够有效的去除布料表面的胶状物,且布面去污渍效果好。

附图说明

28.图1为本发明的流程框图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.请参阅图1,本发明提供一种技术方案:一种棉类织物染色布面胶状物去除方法,包括以下步骤:

32.s1.预湿热布料:将棉类织物染色布料用热湿气进行蒸煮;

33.s2.准备处理液:按以下质量浓度准备原料,除油剂2g/l,多功能乳化剂2g/l,分散剂2g/l和纯碱2g/l;

34.s3.预热处理液:将所述步骤s1中处理后的棉类织物染色布料放入处理液中进行恒温前处理,并充分搅拌;

35.s4.清洗:将所述步骤s3中处理完成的布料用清水清洗;

36.s5.干燥:将步骤s4中处理完成的布料进行烘干处理。

37.本实施例中,优选的,所述除油剂采用除油剂dm

‑

1132。

38.本实施例中,优选的,所述除油剂的制备方法包括以下步骤:

39.s101.原料准备:按以下重量份计选取原料,羟甲基丁醚醋酸酯15份、乙酸丁酯15份、辛基酚聚氧乙烯醚15份、十二醇酰胺8份、油酸8份、二甲基硅油4份、烷基磺酸盐8份、泡花碱8份、过硼酸钠12份、香精1份、增白剂4份、去污剂4份、复合表面活性剂8份;

40.s102.原料初步混合:将羟甲基丁醚醋酸酯、乙酸丁酯、辛基酚聚氧乙烯醚、十二醇酰胺原材料称量好,加入到反应釜中,混合后搅拌18分钟,搅拌均匀,升温至80℃;

41.s103.原料再次混合:向s102中加入油酸、二甲基硅油、烷基磺酸盐、泡花碱和过硼酸钠,降温至30℃,加入去污剂,再加热至90℃,待温度下降至50℃时加入香精、增白剂和复合表面活性剂,在50℃保温的条件下搅拌10分钟;

42.s104.制备除油剂:将s103处理后的混合料输送至乳化机中乳化处理后,得到除油剂产品。

43.本实施例中,优选的,所述增白剂采用4

‑

甲基

‑7‑

二甲胺香豆素。

44.本实施例中,优选的,所述去污剂采用去污剂,所述去污剂为甲基丙烯酸甲酯、甲基丙烯酸与丙烯酸的共聚物。

45.本实施例中,优选的,所述复合表面活性剂为壬基酚聚氧乙烯醚和壬基酚聚氧乙烯醚磺酸混合制得,所述壬基酚聚氧乙烯醚的质量百分比为55%,所述壬基酚聚氧乙烯醚磺酸的质量比分比为45%。

46.本实施例中,优选的,所述分散剂为脂肪酸类分散剂。

47.本实施例中,优选的,所述纯碱的制备方法包括以下步骤:

48.s201.将地下卤水进行蒸发,得到浓度为20波美度的浓卤水;

49.s202.向步骤s201得到的浓卤水中加入固体食盐,化盐后得到饱和卤水;

50.s203.将步骤s202得到的饱和卤水进入吸氨反应器,同时通入不含二氧化碳的氨气,得到氨卤水浆液,将所述氨卤水浆液进行澄清,过滤分离出氢氧化镁固体,同时得到滤液为氨卤水;

51.s204.将步骤203得到的氨卤水进入碳化反应器,同时通入含二氧化碳气体,得到中和卤水浆液,将所述中和卤水浆液加入固体粉盐,然后进行澄清,过滤分离出钙镁盐,同时得到滤液精制氨卤水;所述含二氧化碳气体为二氧化碳与氮气混合气体,其中二氧化碳的体积比为35%;

52.s205.将步骤s204得到的精制氨卤水利用氨碱法生产纯碱。

53.本实施例中,优选的,所述步骤s203中,吸氨反应器内温度维持在55℃,所述步骤s205的氨碱法生产纯碱的工艺为:将精制氨卤水经泵输送至氨碱法纯碱生产工艺的碳化塔内,和二氧化碳气体反应生成碳酸氢钠结晶,碳酸氢钠经分离后再经在煅烧炉内高温煅烧,

获得纯碱产品。

54.实施例2

55.请参阅图1,本发明提供一种技术方案:一种棉类织物染色布面胶状物去除方法,包括以下步骤:

56.s1.预湿热布料:将棉类织物染色布料用热湿气进行蒸煮;

57.s2.准备处理液:按以下质量浓度准备原料,除油剂2g/l,多功能乳化剂2g/l,分散剂2g/l和纯碱2g/l;

58.s3.预热处理液:将所述步骤s1中处理后的棉类织物染色布料放入处理液中进行恒温前处理,并充分搅拌;

59.s4.清洗:将所述步骤s3中处理完成的布料用清水清洗;

60.s5.干燥:将步骤s4中处理完成的布料进行烘干处理。

61.本实施例中,优选的,所述除油剂采用除油剂dm

‑

1132。

62.本实施例中,优选的,所述除油剂的制备方法包括以下步骤:

63.s101.原料准备:按以下重量份计选取原料,羟甲基丁醚醋酸酯35份、乙酸丁酯35份、辛基酚聚氧乙烯醚35份、十二醇酰胺18份、油酸18份、二甲基硅油12份、烷基磺酸盐18份、泡花碱18份、过硼酸钠24份、香精6份、增白剂10份、去污剂10份、复合表面活性剂16份;

64.s102.原料初步混合:将羟甲基丁醚醋酸酯、乙酸丁酯、辛基酚聚氧乙烯醚、十二醇酰胺原材料称量好,加入到反应釜中,混合后搅拌32分钟,搅拌均匀,升温至100℃;

65.s103.原料再次混合:向s102中加入油酸、二甲基硅油、烷基磺酸盐、泡花碱和过硼酸钠,降温至55℃,加入去污剂,再加热至120℃,待温度下降至60℃时加入香精、增白剂和复合表面活性剂,在60℃保温的条件下搅拌20分钟;

66.s104.制备除油剂:将s103处理后的混合料输送至乳化机中乳化处理后,得到除油剂产品。

67.本实施例中,优选的,所述增白剂采用二苯乙烯衍生物。

68.本实施例中,优选的,所述去污剂采用去污剂,所述去污剂为甲基丙烯酸甲酯、甲基丙烯酸与丙烯酸的共聚物。

69.本实施例中,优选的,所述复合表面活性剂为壬基酚聚氧乙烯醚和壬基酚聚氧乙烯醚磺酸混合制得,所述壬基酚聚氧乙烯醚的质量百分比为60%,所述壬基酚聚氧乙烯醚磺酸的质量比分比为40%。

70.本实施例中,优选的,所述分散剂为脂肪族酰胺类分散剂。

71.本实施例中,优选的,所述纯碱的制备方法包括以下步骤:

72.s201.将地下卤水进行蒸发,得到浓度为24波美度的浓卤水;

73.s202.向步骤s201得到的浓卤水中加入固体食盐,化盐后得到饱和卤水;

74.s203.将步骤s202得到的饱和卤水进入吸氨反应器,同时通入不含二氧化碳的氨气,得到氨卤水浆液,将所述氨卤水浆液进行澄清,过滤分离出氢氧化镁固体,同时得到滤液为氨卤水;

75.s204.将步骤203得到的氨卤水进入碳化反应器,同时通入含二氧化碳气体,得到中和卤水浆液,将所述中和卤水浆液加入固体粉盐,然后进行澄清,过滤分离出钙镁盐,同时得到滤液精制氨卤水;所述含二氧化碳气体为二氧化碳与氮气混合气体,其中二氧化碳

的体积比为45%;

76.s205.将步骤s204得到的精制氨卤水利用氨碱法生产纯碱。

77.本实施例中,优选的,所述步骤s203中,吸氨反应器内温度维持在85℃,所述步骤s205的氨碱法生产纯碱的工艺为:将精制氨卤水经泵输送至氨碱法纯碱生产工艺的碳化塔内,和二氧化碳气体反应生成碳酸氢钠结晶,碳酸氢钠经分离后再经在煅烧炉内高温煅烧,获得纯碱产品。

78.实施例3

79.请参阅图1,本发明提供一种技术方案:一种棉类织物染色布面胶状物去除方法,包括以下步骤:

80.s1.预湿热布料:将棉类织物染色布料用热湿气进行蒸煮;

81.s2.准备处理液:按以下质量浓度准备原料,除油剂2g/l,多功能乳化剂2g/l,分散剂2g/l和纯碱2g/l;

82.s3.预热处理液:将所述步骤s1中处理后的棉类织物染色布料放入处理液中进行恒温前处理,并充分搅拌;

83.s4.清洗:将所述步骤s3中处理完成的布料用清水清洗;

84.s5.干燥:将步骤s4中处理完成的布料进行烘干处理。

85.本实施例中,优选的,所述除油剂采用除油剂dm

‑

1132。

86.本实施例中,优选的,所述除油剂的制备方法包括以下步骤:

87.s101.原料准备:按以下重量份计选取原料,羟甲基丁醚醋酸酯25份、乙酸丁酯25份、辛基酚聚氧乙烯醚25份、十二醇酰胺12份、油酸12份、二甲基硅油8份、烷基磺酸盐12份、泡花碱12份、过硼酸钠18份、香精4份、增白剂8份、去污剂8份、复合表面活性剂12份;

88.s102.原料初步混合:将羟甲基丁醚醋酸酯、乙酸丁酯、辛基酚聚氧乙烯醚、十二醇酰胺原材料称量好,加入到反应釜中,混合后搅拌22分钟,搅拌均匀,升温至90℃;

89.s103.原料再次混合:向s102中加入油酸、二甲基硅油、烷基磺酸盐、泡花碱和过硼酸钠,降温至45℃,加入去污剂,再加热至100℃,待温度下降至55℃时加入香精、增白剂和复合表面活性剂,在55℃保温的条件下搅拌15分钟;

90.s104.制备除油剂:将s103处理后的混合料输送至乳化机中乳化处理后,得到除油剂产品。

91.本实施例中,优选的,所述增白剂采用苯基吡唑啉衍生物。

92.本实施例中,优选的,所述去污剂采用去污剂,所述去污剂为甲基丙烯酸甲酯、甲基丙烯酸与丙烯酸的共聚物。

93.本实施例中,优选的,所述复合表面活性剂为壬基酚聚氧乙烯醚和壬基酚聚氧乙烯醚磺酸混合制得,所述壬基酚聚氧乙烯醚的质量百分比为57%,所述壬基酚聚氧乙烯醚磺酸的质量比分比为43%。

94.本实施例中,优选的,所述分散剂为低聚物金属皂类分散剂。

95.本实施例中,优选的,所述纯碱的制备方法包括以下步骤:

96.s201.将地下卤水进行蒸发,得到浓度为22波美度的浓卤水;

97.s202.向步骤s201得到的浓卤水中加入固体食盐,化盐后得到饱和卤水;

98.s203.将步骤s202得到的饱和卤水进入吸氨反应器,同时通入不含二氧化碳的氨

气,得到氨卤水浆液,将所述氨卤水浆液进行澄清,过滤分离出氢氧化镁固体,同时得到滤液为氨卤水;

99.s204.将步骤203得到的氨卤水进入碳化反应器,同时通入含二氧化碳气体,得到中和卤水浆液,将所述中和卤水浆液加入固体粉盐,然后进行澄清,过滤分离出钙镁盐,同时得到滤液精制氨卤水;所述含二氧化碳气体为二氧化碳与氮气混合气体,其中二氧化碳的体积比为40%;

100.s205.将步骤s204得到的精制氨卤水利用氨碱法生产纯碱。

101.本实施例中,优选的,所述步骤s203中,吸氨反应器内温度维持在65℃,所述步骤s205的氨碱法生产纯碱的工艺为:将精制氨卤水经泵输送至氨碱法纯碱生产工艺的碳化塔内,和二氧化碳气体反应生成碳酸氢钠结晶,碳酸氢钠经分离后再经在煅烧炉内高温煅烧,获得纯碱产品。

102.本发明的结构原理及优点:本发明通过先将布料进行预热,然后利用处理液对布料进行浸泡,同时处理液采用除油剂、多功能乳化剂、分散剂和纯碱,能够有效的去除布料表面的胶状物,且布面去污渍效果好。

103.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1