一种罗沙司他及其中间体的合成方法和其中间体与流程

一种罗沙司他及其中间体的合成方法和其中间体

1.本技术要求申请日为2020年6月19日的中国专利申请cn2020105660802和申请日为2020年10月23日cn2020111483928的优先权。本技术引用上述中国专利申请的全文。

技术领域

2.本发明涉及一种罗沙司他及其中间体的合成方法和其中间体。

背景技术:

3.罗沙司他(roxadustat)是一种低氧诱导因子脯氨酸羟化酶抑制剂(hif

‑

phi),由美国菲布罗根公司研发,安斯泰来和阿斯利康获得授权许可,已经在中国上市销售,用于治疗慢性肾病和终末期肾病相关的贫血症。

4.罗沙司他化学名为:n

‑

[(4

‑

羟基

‑1‑

甲基

‑7‑

苯氧基

‑3‑

异喹啉)羰基]甘氨酸,结构式如下:

[0005][0006]

已知的罗沙司他的合成路线主要有以下几种:

[0007]

(1)cn201310302822.0公开了一种罗沙司他的合成路线。该路线首先合成中间体4

‑

羟基

‑7‑

苯氧基异喹啉

‑3‑

羧酸酯,然后与四甲基甲二胺反应,再与乙酸酐反应,用钯碳加氢完成异喹啉环1位的甲基化反应,得到罗沙司他关键中间体4

‑

羟基1

‑

甲基

‑7‑

苯氧基异喹啉

‑3‑

羧酸酯,最后与甘氨酸进行氨解反应得到终产品。路线如下:

[0008]

[0009]

该路线中,从中间体5到中间体9表观上为3步反应,实则由于由6制备8的一步产生了可观的副产物7,需要额外增加通过吗啉将7转化为8的反应步骤,因此实际需要4步才能制得中间体9;并且该路线中使用了高沸点的乙酸酐、吗啉等试剂,在后续纯化中难以除去,且在去除过程中可能引入更多的杂质;此外,中间体8脱乙酰氧基制备9时使用贵金属钯催化,钯的价格较高,工业化生产时用量大,成本高。

[0010]

(2)cn201280036322.0公开了一种罗沙司他的合成路线。该路线是以4

‑

硝基邻苯二甲腈为原料,经过醚化,水解,缩合后,与异氰基乙酸乙酯反应,再在酸作用下关环得到异喹啉环,三氯氧磷在1位氯代后上甲基,最后与甘氨酸甲酯缩合水解得到罗沙司他。路线如下:

[0011][0012]

该路线的收率低,异喹啉1

‑

位上甲基需要贵金属钯催化,中间体15、9、18均需要过柱纯化,不适合工业化大规模生产。

[0013]

(3)cn201510299804.0公开了一种罗沙司他的合成路线。该路线是以酪氨酸为起始物料,经过酯化,醚化,环化,脱氢得到异喹啉环,再氧化重排得到关键中间体4

‑

羟基

‑1‑

甲基

‑7‑

苯氧基异喹啉

‑3‑

羧酸酯,最后在缚酸剂作用下与甘氨酸酰化得到罗沙司他。路线如下:

[0014]

[0015]

该路线中,中间体19制备中间体20时需要170

‑

175℃的高温,能耗较高,且工业上不易实现;中间体22制备中间体9使用双氧水在工业化生产上有一定风险。

[0016]

(4)ep 305769 b1公开了一种罗沙司他的合成路线。该路线以2

‑

溴

‑

4氟苯甲酸甲酯为起始物料,与苯酚醚化,后与异氰基乙酸乙酯关环,再与乙烯丁基醚进行heck反应,再在酸性条件下关环形成异喹啉环,最后在dbu作用下与甘氨酸酰化形成罗沙司他。路线如下:

[0017][0018]

该路线中,中间体24制备中间体25时噁唑环上的甲酸乙酯容易脱羧,制备关键中间体27的收率不高,且heck反应需要贵金属钯催化,导致该路线总体成本较高,不利于工业化大规模生产。

[0019]

由此可见,已知的罗沙司他的合成路线存在如下缺陷:步骤繁琐、需要额外引入控制副产物的反应流程;或使用难去除的高沸点试剂以及昂贵的金属钯催化剂;或收率低,需柱层析纯化;或需高温反应,使用试剂有危险性等,使得罗沙司他的合成路线成本高,不利用工业化生产。该现状亟需解决。

技术实现要素:

[0020]

本发明所要解决的技术问题是为了克服现有技术中的罗沙司他的合成路线存在的步骤长、操作繁琐、成本高,不利于工业化生产等缺陷,而提供了一种罗沙司他及其中间体的合成方法和其中间体。本发明的方法原料廉价易得,反应步骤短,反应条件温和,收率高,后处理工序简便,适用于工业化生产。

[0021]

本发明是通过以下方案解决上述技术问题的。

[0022]

本发明提供了一种化合物m1的合成方法,其包括下列步骤:在氧化剂作用下,将化合物sm与化合物sm

‑

a进行如下所示的反应;

[0023][0024]

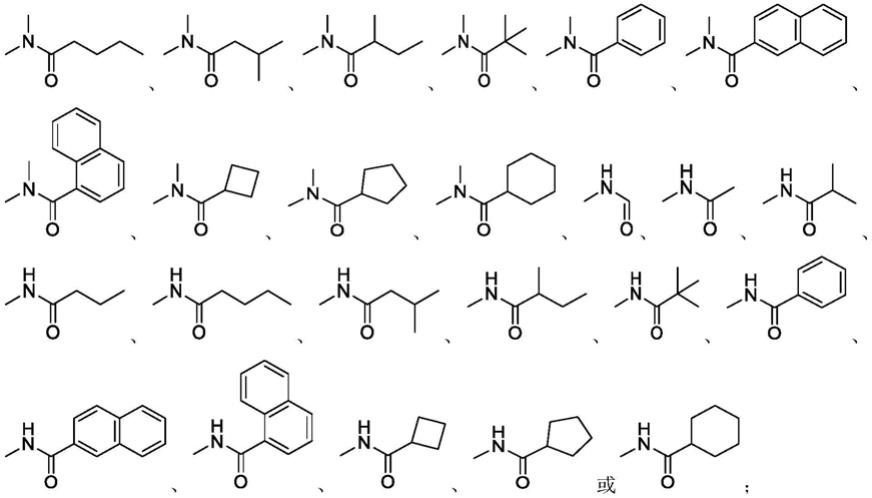

r1为h、c1‑

c4烷基或c6‑

c

10

芳基;

[0025]

r2为h或甲基;

[0026]

r3为h、c1‑

c4烷基、c4‑

c6环烷基或c6‑

c

10

芳基;

[0027]

其中,所述c1‑

c4烷基、所述c6‑

c

10

芳基和所述c4‑

c6环烷基任选地被1、2或3个r取代,每个r独立地为卤素、羟基、氨基、c1‑

c4烷基、c1‑

c4烷氧基、单(c1‑

c4烷基)氨基、二(c1‑

c4烷基)氨基、氰基或硝基。

[0028]

本发明中,优选地,r1为h、c1‑

c4烷基或c6‑

c

10

芳基;更优选地,r1为h、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、苯基或萘基;最优选地,r1为h、甲基或乙基。

[0029]

本发明中,优选地,r3为h、c1‑

c4烷基、c4‑

c6环烷基或c6‑

c

10

芳基;更优选地,r3为h、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、环丁基、环戊基、环己基、苯基或萘基;最优选地,r3为h或甲基。

[0030]

根据本发明公开的内容,本领域技术人员知道当存在r时,其应出现在化合物sm的r1取代基和/或化合物sm

‑

a的r3取代基上。

[0031]

在本发明一实施方案中,化合物sm

‑

a为任选被1、2或3个r取代的a为任选被1、2或3个r取代的a为任选被1、2或3个r取代的

[0032]

在本发明一实施方案中,化合物sm

‑

a优选a优选

[0033]

在本发明一实施方案中,化合物sm优选为在本发明一实施方案中,化合物sm优选为

[0034]

在本发明一实施方案中,化合物m1可为

[0035]

在化合物m1的合成方法中,所述氧化剂可为本领域此类反应常规的氧化剂。本发明中,所述氧化剂例如可为过硫酸盐氧化剂、过氧化物氧化剂或其混合。其中,所述过硫酸盐氧化剂例如可为碱金属过硫酸盐、碱土金属过硫酸盐或其混合。所述碱金属过硫酸盐可为过硫酸钠、过硫酸钾、过硫酸氢钾复合盐(oxone)或其混合。所述碱土金属过硫酸盐可为过硫酸镁。所述过氧化物氧化剂通常是指含有过氧基

‑

o

‑

o

‑

的化合物。本发明中,所述过氧化物氧化剂例如可为r

m

‑

o

‑

o

‑

r

n

;其中r

m

和r

n

独立地为h、任选被1、2或3个卤素取代的c1‑

c4烷基或苯甲酰基。所述过氧化物氧化剂例如可为过氧化氢(双氧水)、过乙酸、过三氟乙酸、bpo(过氧化苯甲酰)、tbhp(叔丁基过氧化氢)、dtbp(二叔丁基过氧化物)或其混合。

[0036]

在化合物m1的合成方法中,所述氧化剂的用量可为本领域此类反应氧化剂常规用量。本发明中,所述化合物sm与氧化剂的摩尔比为1:1

‑

1:5,例如1:1.5

‑

1:3,再例如1:2。

[0037]

在化合物m1的合成方法中,所述化合物sm与所述化合物sm

‑

a的用量可为本领域此类反应常规的用量。本发明中,所述化合物sm

‑

a与所述化合物sm的摩尔比可为大于1:1,例如大于5:1,大于10:1,大于20:1,大于40:1,或大于50:1。原则上,为了控制成本,本领域技术人员均知应控制所述化合物sm

‑

a的用量在合适范围内。

[0038]

在化合物m1的合成方法中,当所述化合物sm

‑

a为液体时,其同时作为反应原料和溶剂。当所述化合物sm

‑

a为固体时,其仅作为反应原料。此时,化合物m1的合成在溶剂存在下进行所述的反应。所述溶剂可为本领域此类反应常规溶剂,例如氯代烃类溶剂、醚类溶剂或其混合。所述溶剂一般对化合物sm有好的溶解性,不易被氧化或不参与到反应中。因此,所述溶剂例如可以为二氯甲烷、四氢呋喃、二氧六环或其混合。

[0039]

在化合物m1的合成方法中,所述反应的温度可为本领域此类反应常规的温度。本发明中,所述反应温度可为30℃

‑

100℃,例如50℃

‑

80℃,再例如60℃

‑

70℃。

[0040]

在本发明一实施方案中,在化合物m1的合成方法中,所述反应的温度可为30℃

‑

100℃,又例如60℃

‑

70℃,再例如65℃

‑

70℃。

[0041]

在化合物m1的合成方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物sm消失时作为反应的终点。所述反应的时间例如可为20分钟至10小时(例如1小时、4小时、5小时、6小时或8小时)。

[0042]

在化合物m1的合成方法中,所述氧化剂可直接单独使用,或者所述氧化剂以与水的混合液形式使用,又或者所述氧化剂以与有机溶剂的混合液形式使用。所述水为本领域常规的水,例如纯化水、蒸馏水或其混合。所述有机溶剂例如可为氯代烃类溶剂、醚类溶剂或其混合。所述有机溶剂一般对氧化剂有好的溶解性。所述有机溶剂例如可以为二氯甲烷、四氢呋喃、二氧六环或其混合。所述混合液(水混合液或有机溶剂混合液)中,所述氧化剂与所述水或所述有机溶剂的摩尔比可为1:1

‑

1:50,例如1:2

‑

1:35,再例如1:2

‑

1:30,还例如1:20

‑

1:35;又例如1:20

‑

1:30。

[0043]

在化合物m1的合成方法中,优选地包括下列步骤,将所述化合物sm和所述化合物sm

‑

a的混合物,与所述氧化剂混合,进行所述反应。进一步优选地,将所述化合物sm和所述化合物sm

‑

a的混合物加热至30℃

‑

100℃,然后加入所述氧化剂,进行所述反应。

[0044]

在化合物m1的合成方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液用有机溶剂进行萃取,浓缩有机相,任选地将浓缩后所得残余物用有机溶剂打浆,固液分离,任选地将固体用有机溶剂洗涤,干燥,得目标化合物;或者,将反应结束后的反应液与水混合,固液分离,任选地将固体用有机溶剂洗涤,干燥,得目标化合物。

[0045]

在本发明一实施方案中,在化合物m1的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液进行萃取(例如在室温下进行萃取的操作,优选用酯类溶剂例如乙酸乙酯萃取,或者卤代烃类溶剂例如二氯甲烷萃取),然后浓缩得一浓缩液(浓缩液的体积例如为萃取溶剂体积的1/8

‑

1/10),固液分离(例如抽滤),滤饼用萃取用有机溶剂洗涤(优选用酯类溶剂例如乙酸乙酯洗涤或者卤代烃类溶剂例如二氯甲烷洗涤),滤饼干燥(例如抽干或真空干燥),得目标化合物;

[0046]

在本发明另一实施方案中,在化合物m1的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液与水混合(例如在室温下混合,水的用量以使反应液中产生大量固体为宜),固液分离(例如抽滤),滤饼干燥(例如真空干燥),得目标化合物;

[0047]

在本发明另一实施方案中,在化合物m1的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液进行萃取(例如在室温下进行萃取的操作,优选用酯类溶剂例如乙酸乙酯萃取,或者卤代烃类溶剂例如二氯甲烷萃取),除去有机相中的溶剂,残余物打浆(优选用酯类溶剂和烷烃类溶剂的混合溶剂例如乙酸乙酯和正庚烷的混合溶剂进行打浆,其中酯类溶剂和烷烃类溶剂的体积比例如可为1:2/v:v),固液分离(例如抽滤),滤饼干燥(例如真空干燥),得目标化合物。

[0048]

本发明中,所述化合物m1的合成方法,可在无光照下进行。例如化合物m1的合成方法可无需汞灯、钨丝灯等照射。

[0049]

本发明还提供了一种化合物m2的合成方法,其包括下列步骤:在酸的作用下,将化

合物m1进行如下所示的反应;其中,所述化合物m1按照如前所述的合成方法制得;

[0050][0051]

其中,r1、r2和r3的定义同前所述。

[0052]

在化合物m2的合成方法中,所述酸可为本领域此类反应常规的酸,例如无机酸、有机酸或其混合。所述无机酸例如可为盐酸(例如可为质量分数为36%的浓盐酸,或者,可为氯化氢乙醇溶液)、硫酸、磷酸或其混合(其中硫酸和磷酸的质量分数例如可为30%

‑

85%)。所述有机酸例如可为乙酸、三氟乙酸或其混合。所述酸的用量可为本领域此类反应常规的用量,优选其与化合物m1的体积质量比为0.2ml/g

‑

5ml/g,例如0.5ml/g

‑

5ml/g,再例如0.2ml/g

‑

2.5ml/g,还例如1ml/g

‑

2.5ml/g。

[0053]

在化合物m2的合成方法中,溶剂可为本领域此类反应常规的溶剂,例如醚类溶剂、醇类溶剂、酰胺类溶剂、亚砜类溶剂或其混合。所述的醚类溶剂例如可为四氢呋喃、二氧六环或其混合。所述的醇类溶剂例如可为甲醇、乙醇、异丙醇或其混合。所述的酰胺类溶剂例如可为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺或其混合。所述的亚砜类溶剂例如可为dmso。

[0054]

在化合物m2的合成方法中,反应中的溶剂可为单一溶剂,也可为两种或两种以上溶剂的混合。

[0055]

在本发明一实施方案中,溶剂优选醇类溶剂,或醚类溶剂和醇类溶剂的混合溶剂,例如乙醇,或四氢呋喃和甲醇的混合溶剂。在所述混合溶剂中,醚类溶剂和醇类溶剂的体积比可为0.5:1

‑

4:1,例如可为1:1

‑

2:1。溶剂的量可为本领域此类反应常规的量,优选其与化合物m1的体积质量比为3ml/g

‑

10ml/g,例如3ml/g

‑

8ml/g;还例如5ml/g

‑

8ml/g。

[0056]

在化合物m2的合成方法中,所述反应的温度可为本领域此类反应常规的温度。

[0057]

在化合物m2的合成方法中,所述反应的温度可为本领域此类反应常规的温度。本发明中,所述反应温度可为25℃

‑

50℃,又例如30℃

‑

50℃,再例如30℃

‑

45℃。

[0058]

在化合物m2的合成方法中,在化合物m2的合成方法中,所述反应的温度为30℃

‑

40℃。

[0059]

在化合物m2的合成方法中,在化合物m2的合成方法中,所述反应的温度为40℃

‑

45℃。

[0060]

在化合物m2的合成方法中,化合物m1可为

[0061]

在化合物m2的合成方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物m1消失时作为反应的终点。所述反应的时间例如可为5小时至16小时(例如8小时)。

[0062]

所述化合物m2的合成方法,优选地包括下列步骤:将化合物m1与溶剂的混合物,与酸混合,进行所述的反应。进一步优选地包括下列步骤:将所述化合物m1与溶剂混合,加热至25℃

‑

50℃,然后加入酸,进行所述的反应。

[0063]

在化合物m2的合成方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液除去溶剂或加入与反应溶剂具有较大极性差别的反溶剂至有大量固体析出,固液分离,任选地将固体用有机溶剂洗涤,干燥,得目标化合物。

[0064]

在本发明一实施方案中,在化合物m2的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液浓缩至除去溶剂或至有大量固体析出(例如真空浓缩),固液分离(例如抽滤),滤饼用醇类溶剂(例如甲醇)洗涤,干燥(例如抽干或真空干燥),得目标化合物。

[0065]

在本发明另一实施方案中,在化合物m2的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液浓缩至除去溶剂或至有大量固体析出(例如真空浓缩),固液分离(例如抽滤),滤饼用醚类溶剂(例如甲基叔丁基醚)洗涤,干燥(例如抽干或真空干燥),得目标化合物。

[0066]

在本发明另一实施方案中,在化合物m2的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:向反应结束后的反应液中加入反溶剂至有大量固体析出(反溶剂优选醚类溶剂,例如异丙醚),固液分离(例如抽滤),滤饼用醚类溶剂(例如异丙醚)洗涤,干燥(例如真空干燥),得目标化合物。

[0067]

在本发明一实施方案中,在化合物m1的合成方法中,反应结束后的反应液不经后处理,直接在酸的作用下进行反应,制得化合物m2。

[0068]

本发明还提供了一种化合物m3的合成方法,其包括下列步骤:在氢源存在下,将化合物m2进行如下所示的反应;其中,所述化合物m2按照如前所述的合成方法制得;

[0069][0070]

其中,r1和r2的定义同前所述。

[0071]

在化合物m3的合成方法中,所述氢源可为本领域此类反应常规的氢源,例如金属单质/供氢体。所述金属单质例如为锌粉、铁粉或其混合。所述金属单质的用量可为本领域此类反应常规的用量,优选其与所述化合物m2的摩尔比为1:1

‑

10:1,例如2:1

‑

8:1,又例如2:1

‑

6:1,还例如2:1

‑

3:1。所述供氢体可为本领域此类反应常规的供氢体,例如酸、甲酸铵、氯化铵或其混合。所述供氢体的用量可为本领域此类反应常规的用量,其与金属单质的摩尔比优选大于1:1,例如大于5:1,大于10:1,大于20:1,大于40:1,或大于50:1。

[0072]

在化合物m3的合成方法中,所述金属单质优选为锌粉。

[0073]

在化合物m3的合成方法中,所述供氢体可为酸、甲酸铵、氯化铵中的任一种,或者为酸与氯化铵的混合,或者为酸与甲酸铵的混合。

[0074]

在化合物m3的合成方法中,当供氢体为酸时,所述酸优选为液体,其可同时作为溶剂。所述酸优选无机酸、有机酸或其混合。所述无机酸优选盐酸、硫酸、磷酸或其混合。所述有机酸优选甲酸、乙酸、三氟乙酸或其混合,更优选乙酸。所述酸的用量可为本领域此类反应常规的用量,优选其与化合物m2的体积质量比为3ml/g

‑

40ml/g,例如8ml/g

‑

15ml/g,又例如8ml/g

‑

10ml/g。

[0075]

在化合物m3的合成方法中,当供氢体为甲酸铵或氯化铵时,其用量可为本领域此类反应常规的用量,优选其与化合物m2的摩尔比为1:1

‑

50:1,例如5:1

‑

40:1,再例如10:1

‑

30:1。

[0076]

在化合物m3的合成方法中,当供氢体为酸与氯化铵的混合时,所述酸优选为液体,优选无机酸、有机酸或其混合。所述无机酸优选盐酸、硫酸、磷酸或其混合。所述有机酸优选甲酸、乙酸、三氟乙酸或其混合,更优选乙酸。所述酸的用量可为本领域此类反应常规的用量,优选其与氯化铵的体积质量比为2ml/g

‑

10ml/g,例如3ml/g

‑

8ml/g,再例如5ml/g。所述酸的用量与化合物m2的体积质量比为1ml/g

‑

10ml/g,例如1ml/g

‑

5ml/g,再例如2ml/g。

[0077]

在化合物m3的合成方法中,当供氢体为甲酸铵或氯化铵等固体时,所述反应还可在溶剂中进行。所述溶剂可为本领域此类反应常规的溶剂,例如水、醇类溶剂、酰胺类溶剂、亚砜类溶剂或其混合。所述的醇类溶剂例如可为甲醇、乙醇、异丙醇或其混合。所述的酰胺类溶剂例如可为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺或其混合。所述的亚砜类溶剂例如可为dmso。溶剂的用量可根据实际需要选择。

[0078]

在化合物m3的合成方法中,当供氢体为酸与甲酸铵或酸与氯化铵的混合时,所述

反应还可在溶剂中进行。所述溶剂可为本领域此类反应常规的溶剂,例如水、醇类溶剂、酰胺类溶剂、亚砜类溶剂或其混合。所述的醇类溶剂例如可为甲醇、乙醇、异丙醇或其混合。所述的酰胺类溶剂例如可为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺或其混合。所述的亚砜类溶剂例如可为dmso。溶剂的用量可根据实际需要选择。

[0079]

在化合物m3的合成方法中,所述反应的温度可为本领域此类反应常规的温度。

[0080]

本发明中,在化合物m3的合成方法中,所述反应温度可为25℃

‑

60℃,例如40℃

‑

60℃。

[0081]

在本发明一实施方案中,在化合物m3的合成方法中,所述反应温度可为25℃

‑

60℃,例如45℃

‑

60℃,又例如50℃

‑

60℃。

[0082]

在本发明另一实施方案中,在化合物m3的合成方法中,所述反应温度可为25℃

‑

60℃,例如40℃

‑

60℃,又例如40℃

‑

50℃。

[0083]

在化合物m3的合成方法中,化合物m2可为在化合物m3的合成方法中,化合物m2可为在化合物m3的合成方法中,化合物m2可为

[0084]

在化合物m3的合成方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物m2消失时作为反应的终点。所述反应的时间例如可为1小时至10小时(例如2小时至6小时,又例如2至3小时)。

[0085]

所述化合物m3的合成方法优选地包括下列步骤:将化合物m2与酸的混合物,与还原剂混合,进行所述的反应;进一步优选地包括下列步骤:向所述化合物m2与酸的混合物中加入所述还原剂,加热至25℃

‑

60℃,进行所述的反应。

[0086]

所述化合物m3的合成方法优选地包括下列步骤:将化合物m2与供氢体的混合物,与金属单质混合,进行所述的反应;进一步优选地包括下列步骤:向所述化合物m2与供氢体的混合物中加入所述金属单质,加热至25℃

‑

60℃,进行所述的反应。

[0087]

在化合物m3的合成方法中,当监测到反应结束后,可采用本领域常规的后处理方

法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液进行固液分离,滤液浓缩后加入有机溶剂使固体析出,将所得固体用有机溶剂打浆,固液分离,得目标化合物;或者,将反应结束后的反应液与水或氯化钠水溶液混合使固体析出,任选将所得固体用有机溶剂打浆,固液分离,得目标化合物。

[0088]

在本发明一实施方案中,在化合物m3的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液进行固液分离(例如过滤),滤饼用有机溶剂(优选卤代烃类溶剂和醇类溶剂的混合溶剂,例如二氯甲烷和甲醇的混合溶剂)洗涤(优选洗涤两次),滤液浓缩至所用洗涤用有机溶剂量的1/5

‑

1/15(例如1/7.5

‑

1/10),得一浓缩液,然后加入醇类溶剂和水的混合溶剂(例如异丙醇和水的混合溶剂,醇类溶剂和水的体积比例如可为1:1

‑

1:5,例如1:2,所述混合溶剂与所述浓缩液的体积比例如可为3:1

‑

7.5:1),固液分离(例如抽滤),滤饼用醇类溶剂和水的混合溶剂打浆(例如甲醇和水的混合溶剂,醇类溶剂和水的体积比例如可为1:3),固液分离(例如抽滤),得目标化合物。

[0089]

在本发明一实施方案中,在化合物m3的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液与氯化钠水溶液混合,固液分离(例如抽滤),向滤饼中加入有机溶剂进行打浆,所述的有机溶剂优选丙酮,固液分离(例如抽滤),滤饼干燥(例如真空干燥),得目标化合物。

[0090]

在本发明另一实施方案中,在化合物m3的合成方法中,当监测到反应结束后,所述后处理可包括下列步骤:将反应结束后的反应液与氯化钠水溶液混合,固液分离(例如抽滤),滤饼干燥(例如真空干燥),得目标化合物。

[0091]

本发明中,在所述化合物m1、m2、m3的合成方法中,所述反应结束后,所述化合物m1、m2、m3也可不经后处理步骤,直接进行下一步反应。

[0092]

本发明还提供了一种罗沙司他的合成方法,其包括下列步骤:将化合物m3与nh2ch2coor

a

进行如下所示的反应;其中,所述化合物m3按照如前所述的合成方法制得;

[0093][0094]

其中,r

a

为h或na;r1的定义如前所述;

[0095]

所述罗沙司他的合成方法中,当r

a

为h时,所述化合物m3与nh2ch2coor

a

在碱的存在下反应;当ra为na时,所述化合物m3与nh2ch2coor

a

可任选地在碱的存在下反应。

[0096]

所述罗沙司他的合成方法中,所述碱可为本领域此类反应常规的碱。本发明中,所述碱选自甲醇钠、乙醇钠、叔丁醇钠、叔丁醇钾、氢氧化钠、氢氧化钾、氢氧化锂、1,8

‑

二氮杂二环十一碳

‑7‑

烯、三乙胺、n,n

‑

二异丙基乙胺和吡啶中的一种或多种;所述碱优选1,8

‑

二氮杂二环十一碳

‑7‑

烯。

[0097]

所述罗沙司他的合成方法中,所述反应的溶剂可为本领域此类反应常规的溶剂。本发明中,所述溶剂选自甲醇、乙醇、正丁醇、四氢呋喃、1,4

‑

二氧六环、n,n

‑

二甲基乙酰胺、乙腈、二甲亚砜、n

‑

甲基吡咯烷酮、甲苯和苯中的一种或多种;所述溶剂优选甲醇、乙腈或乙醇。

[0098]

所述罗沙司他的合成方法中,反应温度可为本领域此类反应常规的反应温度。本发明中,所述反应温度可为50℃

‑

130℃,例如60℃

‑

120℃,再例如60℃

‑

90℃。

[0099]

在罗沙司他的合成方法中,化合物m3可为在罗沙司他的合成方法中,化合物m3可为

[0100]

在罗沙司他的合成方法中,所述反应的条件为本领域此类反应常规的条件。

[0101]

本发明中,所述罗沙司他的合成方法的路线如下:

[0102]

路线1:

[0103][0104]

路线2:

[0105][0106]

其中,r1、r2和r3的定义同前所述,各步骤反应的条件均同前所述。

[0107]

本发明还提供了一种化合物m1、化合物m2或其盐:

[0108][0109]

其中,r1、r2和r3的定义同前所述。

[0110]

化合物m2的盐一般为化合物m2与酸形成的盐。所述酸例如可为无机酸或有机酸,例如盐酸、硫酸、磷酸、乙酸或三氟乙酸。所述酸优选为盐酸。

[0111]

本发明的化合物m1和化合物m2可作为合成罗沙司他的中间体。

[0112]

本发明中,所述化合物m1可为本发明中,所述化合物m1可为

[0113]

本发明中,所述化合物m2可为

[0114]

本发明还提供了一种如前述所述化合物m1、如前述所述化合物m2或其盐在制备罗沙司他中的应用。

[0115]

另一方面,作为近年上市的新药,在上述罗沙司他的全新制备方法的工艺开发过程中,尚缺少对中间体工艺杂质的研究,为此,本发明提供了一种含异喹啉环的化合物、其制备方法及其应用。该含异喹啉环的化合物参与后续反应,其衍生杂质难以去除,对罗沙司他原料药的质量产生了较大影响。该含异喹啉环的化合物可作为对照品对罗沙司他合成中间体、罗沙司他原料药进行质量控制,对控制罗沙司他原料药乃至制剂成品的质量是十分必要的。

[0116]

具体而言,发明人发现,使用上述新制备方法得到的罗沙司他原料药中始终存在一个含量高达0.4%

‑

0.5%的杂质,显著超过了ich(人用药品注册技术国际协调理事会)颁布的药学研究指导原则中关于杂质鉴定限不超过0.10%的要求。对该杂质进行结构鉴定后确认其为4

‑

羟基

‑1‑

甲基

‑7‑

苯氧基异喹啉

‑3‑

羧酸(化合物ii),其结构中存在羧基基团,与罗沙司他的极性和溶解度较为相似,导致难以分离和去除。通过对化合物ii的来源进行追溯,确认其产生途径有两种:(1)在由中间体m1

‑

a水解制备中间体m2

‑

a的过程中稳定地产生了含量>1%的化合物i,其包夹于中间体m2

‑

a中并参与后续锌粉还原反应而转变成化合物ii;(2)m2

‑

a自身在锌粉还原反应过程中也会因不可避免的水解产生一定量的化合物ii。化合物ii的羧基因活性不足、不与甘氨酸钠或甘氨酸反应而无法完成转化,最终残留于罗沙司他原料药中。鉴于化合物ii的上述两种产生途径,有必要在制备中间体m2

‑

a和m3

‑

a(特别是为工业化生产而进行的工艺放大探索和条件优化)的过程中分别对化合物i和化合物ii予以控制,才能使罗沙司他原料药的纯度符合质量标准的要求。

[0117][0118]

本发明人在对上述杂质进行精确溯源的基础上,通过连续对中间体m2

‑

a中的杂质化合物i以及中间体m3

‑

a中的杂质化合物ii进行有效控制而显著降低了罗沙司他原料药成品中的杂质化合物ii的含量,从而提升了原料药的纯度。

[0119]

本发明提供了一种如式i所示的含异喹啉环的化合物或其盐:

[0120]

[0121]

本发明还提供了一种如式i所示的含异喹啉环的化合物的制备方法,其为使用制备液相色谱进行分离纯化的制备方法。

[0122]

本发明还供了一种如式i所示的含异喹啉环的化合物的制备方法,其包括下述步骤:将含有如式i所示的含异喹啉环的化合物的物质进行高效液相色谱梯度洗脱,得到如式i所示的含异喹啉环的化合物即可;

[0123]

所述的含有如式i所示的含异喹啉环的化合物的物质为含有如式i所示的含异喹啉环的化合物的m2

‑

a

[0124]

所述的高效液相色谱的固定相为十八烷基硅烷键合硅胶;

[0125]

所述的高效液相色谱的流动相为流动相a和流动相b;所述的流动相a为10mmol/l nh4hco3水溶液;所述的流动相b为乙腈:异丙醇(1:1)的混合溶剂。

[0126]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,上柱前,所述的含有如式i所示的含异喹啉环的化合物的物质可使用水和乙腈溶解。

[0127]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,当所述的含有如式i所示的含异喹啉环的化合物的物质使用水和乙腈溶解时,所述的水和乙腈的比例可为4:1。

[0128]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,当所述的含有如式i所示的含异喹啉环的化合物的物质使用水和乙腈溶解时,所形成的

溶液中,所述的含有如式i所示的含异喹啉环的化合物的物质的浓度可为20mg/ml。

[0129]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱梯度洗脱的参数可为:

[0130]

min流动相a流动相b050%50%240%60%125%95%155%95%16100%0%18100%0%。

[0131]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱梯度洗脱的次数可为一次或多次。

[0132]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,当所述的高效液相色谱梯度洗脱的次数为多次时,所述的多次可为2次或3次。

[0133]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱可为制备级高效液相色谱。

[0134]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱的色谱柱可为ymc

‑

triart c

18 10μm 250*30mm。

[0135]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱的检测波长可为本领域常规的检测波长,例如220nm和/或254nm。

[0136]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱的进样量可为本领域常规的进样量,例如125mg。

[0137]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱的柱温可为本领域常规的柱温,例如室温。

[0138]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的高效液相色谱的流速可为30ml/min。

[0139]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的如式i所示的含异喹啉环的化合物的保留时间可为6.1min。

[0140]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的m2

‑

a

中如式i所示的含异喹啉环的化合物的含量可大于等于1.0%。

[0141]

所述的如式i所示的含异喹啉环的化合物的制备方法可进一步包含下述步骤:在酸的作用下,将化合物m1

‑

a进行如下所示的反应,得到所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a

[0142][0143]

在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述酸可为本领域此类反应常规的酸,例如无机酸、有机酸或其混合。所述无机酸例如可为盐酸(例如可为质量分数为36%的浓盐酸,或者,可为氯化氢乙醇溶液)、硫酸、磷酸或其混合(其中硫酸和磷酸的质量分数例如可为30%

‑

85%)。所述有机酸例如可为乙酸、三氟乙酸或其混合。所述酸的用量可为本领域此类反应常规的用量。优选地,所述酸为质量分数为36%的浓盐酸,或者氯化氢乙醇溶液。更优选地,所述酸为质量分数为36%的浓盐酸,或者质量分数为33%的氯化氢乙醇溶液。

[0144]

在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,溶剂可为本领域此类反应常规的溶剂,例如醚类溶剂、醇类溶剂、酰胺类溶剂、亚砜类溶剂或其混合。所述的醚类溶剂例如可为四氢呋喃、二氧六环或其混合。所述的醇类溶剂例如可为甲

醇、乙醇、异丙醇或其混合。所述的酰胺类溶剂例如可为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺或其混合。所述的亚砜类溶剂例如可为dmso。在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述反应的溶剂可为单一溶剂,也可为两种或两种以上溶剂的混合。在本发明一实施方案中,溶剂优选醇类溶剂,或醚类溶剂和醇类溶剂的混合溶剂,例如乙醇,或四氢呋喃和甲醇的混合溶剂。在所述混合溶剂中,醚类溶剂和醇类溶剂的体积比可为0.5:1

‑

4:1,例如可为1:1

‑

2:1。溶剂的量可为本领域此类反应常规的量。优选地,所述溶剂为乙醇,或四氢呋喃和甲醇的混合溶剂。更优选地,所述溶剂为乙醇,或四氢呋喃和甲醇的体积比为1:1

‑

2:1的混合溶剂。

[0145]

在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述反应的温度可为本领域此类反应常规的温度。本发明中,所述反应温度可为25℃

‑

50℃,又例如30℃

‑

50℃,再例如30℃

‑

45℃。

[0146]

在本发明一实施方案中,在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述反应的温度为30℃

‑

40℃。

[0147]

在本发明另一实施方案中,在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述反应的温度为40℃

‑

45℃。

[0148]

在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物m1

‑

a消失时作为反应的终点。

[0149]

在所述的含有如式i所示的含异喹啉环的化合物的物质m2

‑

a的制备方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液浓缩至除去溶剂或至有大量固体析出(例如真空浓缩),固液分离(例如抽滤),滤饼用醇类溶剂(例如甲醇)洗涤,干燥(例如抽干或真空干燥),得到含有如式i所示的含异喹啉环的化合物的物质m2

‑

a。

[0150]

所述的如式i所示的含异喹啉环的化合物的制备方法可进一步包含化合物m1

‑

a的制备方法:在氧化剂作用下,将化合物sm2与dma进行如下所示的反应,得到所述的化合物m1

‑

a即可;

[0151][0152]

在所述的化合物m1

‑

a的制备方法中,所述氧化剂可为本领域此类反应常规的氧化剂。本发明中,所述氧化剂例如可为过硫酸盐氧化剂,例如可为碱金属过硫酸盐。所述碱金属过硫酸盐可为过硫酸钠、过硫酸钾、过硫酸氢钾复合盐(oxone)或其混合。优选地,所述氧化剂为过硫酸钠。

[0153]

在所述的化合物m1

‑

a的制备方法中,所述氧化剂的用量可为本领域此类反应氧化剂常规用量。本发明中,所述化合物sm2与氧化剂的摩尔比为1:1

‑

1:5,例如1:1.5

‑

1:3,再例

如1:2。

[0154]

在所述的化合物m1

‑

a的制备方法中,所述化合物sm2与所述化合物dma的用量可为本领域此类反应常规的用量。本发明中,所述化合物dma与所述化合物sm2的摩尔比可为大于1:1,例如大于5:1,大于10:1,大于20:1,大于40:1,或大于50:1。原则上,为了控制成本,本领域技术人员均知应控制所述化合物dma的用量在合适范围内。优选地,所述化合物dma与化合物sm2的摩尔比大于20:1。

[0155]

在所述的化合物m1

‑

a的制备方法中,溶剂可为本领域此类反应常规溶剂,例如氯代烃类溶剂、醚类溶剂或其混合。所述溶剂一般对化合物sm2有好的溶解性,不易被氧化或不参与到反应中。也可以将化合物dma同时作为反应溶剂和原料。优选地,将化合物dma同时作为反应原料和溶剂使用。

[0156]

在所述的化合物m1

‑

a的制备方法中,所述反应的温度可为本领域此类反应常规的温度。

[0157]

本发明中,所述反应温度可为30℃

‑

100℃,例如50℃

‑

80℃,再例如60℃

‑

70℃。在本发明一实施方案中,在所述的化合物m1

‑

a的制备方法中,所述反应的温度可为30℃

‑

100℃,又例如60℃

‑

70℃,再例如65℃

‑

70℃。优选地,所述反应的温度为60℃

‑

70℃。

[0158]

在所述的化合物m1

‑

a的制备方法中,所述氧化剂可直接单独使用,或者所述氧化剂以与水的混合液形式使用,又或者所述氧化剂以与有机溶剂的混合液形式使用。

[0159]

所述水为本领域常规的水,例如纯化水、蒸馏水或其混合。所述有机溶剂例如可为氯代烃类溶剂、醚类溶剂或其混合。所述有机溶剂一般对氧化剂有好的溶解性。所述有机溶剂例如可以为二氯甲烷、四氢呋喃、二氧六环或其混合。所述混合液(水混合液或有机溶剂混合液)中,所述氧化剂与所述水或所述有机溶剂的摩尔比可为1:1

‑

1:50,例如1:2

‑

1:35,再例如1:2

‑

1:30,还例如1:20

‑

1:35,又例如1:20

‑

1:30。优选地,所述氧化剂使用过硫酸钠与水的摩尔比为1:20

‑

1:30的混合液形式。

[0160]

在所述的化合物m1

‑

a的制备方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物sm2消失时作为反应的终点。

[0161]

在所述的化合物m1

‑

a的制备方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液与水混合(例如在室温下混合,水的用量以使反应液中产生大量固体为宜),固液分离(例如抽滤),滤饼干燥(例如真空干燥),得目标化合物m1

‑

a。

[0162]

本发明还提供了一种如式i所示的含异喹啉环的化合物的制备方法,其为使用化学定向合成的制备方法。

[0163]

本发明还提供了一种如式i所示的含异喹啉环的化合物的制备方法,其包括下述步骤:在酸的作用下,将化合物m1进行如下所示的反应,得到如式i所示的含异喹啉环的化合物即可;所述的反应温度为60

‑

70℃;

[0164][0165]

其中,r1和r3的定义如前所述,r2为甲基。

[0166]

优选地,r1为h或c1‑

c4烷基;更优选地,r1为c1‑

c4烷基;进一步优选地,r1为甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基或叔丁基;最优选地,r1为甲基或乙基;

[0167]

优选地,r3为h或c1‑

c4烷基;更优选地,r3为h、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基或叔丁基;最优选地,r3为甲基或氢。

[0168]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述的化合物m1可为下述任一化合物:

[0169][0170]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述酸可为本领域此类反应常规的酸,例如无机酸、有机酸或其混合。所述无机酸例如可为盐酸(例如可为质量分数为36%的浓盐酸,或者,可为氯化氢乙醇溶液)、硫酸、磷酸或其混合(其中硫酸和磷酸的质量分数例如可为30%

‑

85%)。所述有机酸例如可为乙酸、三氟乙酸或其混合。所述酸的用量可为本领域此类反应常规的用量。优选地,所述酸为质量分数为36%的浓盐酸,或者氯化氢乙醇溶液。更优选地,所述酸为质量分数为36%的浓盐酸,或者质量分数为33%的氯化氢乙醇溶液。

[0171]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,溶剂可为本领域此类反应常规的溶剂,例如醚类溶剂、醇类溶剂、酰胺类溶剂、亚砜类溶剂或其混合。所述的醚类溶剂例如可为四氢呋喃、二氧六环或其混合。所述的醇类溶剂例如可为甲醇、乙醇、异丙醇或其混合。所述的酰胺类溶剂例如可为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺或其混合。所述的亚砜类溶剂例如可为dmso。在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述反应的溶剂可为单一溶剂,也可为两种或两种以上溶剂的混合。在本发明一实施方案

中,溶剂优选醇类溶剂,或醚类溶剂和醇类溶剂的混合溶剂,例如乙醇,或四氢呋喃和甲醇的混合溶剂。在所述混合溶剂中,醚类溶剂和醇类溶剂的体积比可为0.5:1

‑

4:1,例如可为1:1

‑

2:1。溶剂的量可为本领域此类反应常规的量。优选地,所述溶剂为乙醇,或四氢呋喃和甲醇的混合溶剂。更优选地,所述溶剂为乙醇,或四氢呋喃和甲醇的体积比为1:1

‑

2:1的混合溶剂。更进一步优选地,所述溶剂为乙醇,或四氢呋喃和甲醇的体积比为2:1的混合溶剂。

[0172]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述反应的温度可为60℃

‑

70℃。

[0173]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物m1消失时作为反应的终点。

[0174]

在所述的如式i所示的含异喹啉环的化合物的制备方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液降温(例如降温到15℃

‑

25℃)和/或加入不良溶剂(例如乙酸异丙酯或甲基叔丁基醚),固液分离(例如抽滤),干燥(例如抽干或真空干燥),得目标化合物i。

[0175]

所述的如式i所示的含异喹啉环的化合物的制备方法可进一步包含化合物m1的制备方法:在氧化剂作用下,将化合物sm与化合物sm

‑

a进行如下所示的反应,得到所述的化合物m1即可;

[0176][0177]

其中,r1和r3的定义如前所述,r2为甲基。

[0178]

优选地,r1为h或c1‑

c4烷基;更优选地,r1为c1‑

c4烷基;进一步优选地,r1为甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基或叔丁基;最优选地,r1为甲基或乙基;

[0179]

优选地,r3为h或c1‑

c4烷基;更优选地,r3为h、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基或叔丁基;最优选地,r3为甲基或氢。

[0180]

在所述的化合物m1的制备方法中,r1为甲基或乙基,r2为甲基,r3为氢或甲基。

[0181]

在所述的化合物m1的制备方法中,所述氧化剂可为本领域此类反应常规的氧化剂。本发明中,所述氧化剂例如可为过硫酸盐氧化剂,例如可为碱金属过硫酸盐。所述碱金属过硫酸盐可为过硫酸钠、过硫酸钾、过硫酸氢钾复合盐(oxone)或其混合。优选地,所述氧化剂为过硫酸钠。

[0182]

在所述的化合物m1的制备方法中,所述氧化剂的用量可为本领域此类反应氧化剂常规用量。本发明中,所述化合物sm2与氧化剂的摩尔比为1:1

‑

1:5,例如1:1.5

‑

1:3,再例如1:2。

[0183]

在所述的化合物m1的制备方法中,所述化合物sm与所述化合物sm

‑

a的用量可为本领域此类反应常规的用量。本发明中,所述化合物sm

‑

a与所述化合物sm的摩尔比可为大于

1:1,例如大于5:1,大于10:1,大于20:1,大于40:1,或大于50:1。原则上,为了控制成本,本领域技术人员均知应控制所述化合物sm

‑

a的用量在合适范围内。优选地,所述化合物sm

‑

a与化合物sm的摩尔比大于20:1。

[0184]

在所述的化合物m1的制备方法中,溶剂可为本领域此类反应常规溶剂,例如氯代烃类溶剂、醚类溶剂或其混合。所述溶剂一般对化合物sm有好的溶解性,不易被氧化或不参与到反应中。也可以将化合物sm

‑

a同时作为反应溶剂和原料。优选地,将化合物sm

‑

a同时作为反应原料和溶剂使用。

[0185]

在所述的化合物m1的制备方法中,所述反应的温度可为本领域此类反应常规的温度。本发明中,所述反应温度可为30℃

‑

100℃,例如50℃

‑

80℃,再例如60℃

‑

70℃。

[0186]

在本发明一实施方案中,在所述的化合物m1的制备方法中,所述反应的温度可为30℃

‑

100℃,又例如60℃

‑

70℃,再例如65℃

‑

70℃。优选地,所述反应的温度为60℃

‑

70℃。

[0187]

在所述的化合物m1的制备方法中,所述氧化剂可直接单独使用,或者所述氧化剂以与水的混合液形式使用,又或者所述氧化剂以与有机溶剂的混合液形式使用。所述水为本领域常规的水,例如纯化水、蒸馏水或其混合。所述有机溶剂例如可为氯代烃类溶剂、醚类溶剂或其混合。所述有机溶剂一般对氧化剂有好的溶解性。所述有机溶剂例如可以为二氯甲烷、四氢呋喃、二氧六环或其混合。所述混合液(水混合液或有机溶剂混合液)中,所述氧化剂与所述水或所述有机溶剂的摩尔比可为1:1

‑

1:50,例如1:2

‑

1:35,再例如1:2

‑

1:30,还例如1:20

‑

1:35,又例如1:20

‑

1:30。优选地,所述氧化剂使用过硫酸钠与水的摩尔比为1:20

‑

1:30的混合液形式。

[0188]

在所述的化合物m1的制备方法中,所述反应的进程可采用本领域常规的检测方法(例如tlc、ms、hplc或nmr等)监测。本发明中,所述反应的进程以tlc监测到所述化合物sm2消失时作为反应的终点。所述反应的时间例如可为20分钟至10小时(例如1小时、4小时、5小时、6小时或8小时)。

[0189]

在化合物m1的制备方法中,当监测到反应结束后,可采用本领域常规的后处理方法进行后处理。本发明中,所述后处理可包括下列步骤:将反应结束后的反应液用有机溶剂进行萃取,浓缩有机相,任选地将浓缩后所得残余物用有机溶剂打浆,固液分离,任选地将固体用有机溶剂洗涤,干燥,得目标化合物;或者,将反应结束后的反应液与水混合,固液分离,任选地将固体用有机溶剂洗涤,干燥,得目标化合物。

[0190]

本发明还提供了一种如式i所示的含异喹啉环的化合物或其盐在罗沙司他合成中间体m2

‑

a的质量控制中的应用;

[0191][0192]

在所述的应用中,所述的如式i所示的含异喹啉环的化合物或其盐可作为对照品。

[0193]

本发明中,术语“c1‑

c4烷基”是指甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基或叔丁基。

[0194]

本发明中,术语“c1‑

c4烷氧基”是指甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、仲丁氧基或叔丁氧基。

[0195]

本发明中,术语被1、2或3个卤素取代的c1‑

c4烷基或苯甲酰基是指c1‑

c4烷基或苯基中一个或多个氢被卤素取代。例如三氟甲基、二氟甲基、三氟乙基、二氟乙基或全氟乙基。

[0196]

本发明中,术语“任选地被1、2或3个r取代”是指某基团未取代或被1、2或3个r取代,其中r的定义如本发明所定义。

[0197]

本发明中,术语“卤素”是指f、cl、br或i。

[0198]

本发明中,术语“盐酸”是指质量分数为约36%的浓盐酸,或氯化氢在有机溶剂中形成的饱和溶液,例如氯化氢乙醇溶液。

[0199]

本发明中,术语“dma”是指n,n

‑

二甲基乙酰胺;

[0200]

本发明中,术语“dmf”是指n,n

‑

二甲基甲酰胺;

[0201]

本发明中,化合物sm可根据现有技术中已知的方法制备得到,例如cn201210152768.1、cn201310302822.0中公开的方法制得。化合物5可根据cn201310302822.0制得。化合物sm2可根据cn201210152768.1制得。

[0202]

在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0203]

本发明中,室温一般是指环境温度,例如0℃

‑

40℃,优选10℃

‑

30℃,更优选25℃。

[0204]

本发明所用试剂和原料均市售可得。

[0205]

本发明的积极进步效果在于:

[0206]

本发明的合成方法原料廉价易得,步骤简短(从起始原料sm制备得到中间体m3仅需3步),反应条件温和,收率高,适用于工业化生产。本发明的合成方法未使用难以去除的高沸点试剂以及贵金属试剂(如钯催化剂),且后处理简单,三废少。另一方面,本发明中含异喹啉环的化合物参与后续反应,其衍生杂质难以去除,对罗沙司他原料药的质量产生了较大影响,该含异喹啉环的化合物可作为对照品对罗沙司他合成中间体、罗沙司他原料药进行质量控制,对控制罗沙司他原料药乃至制剂成品的质量是十分必要的。

具体实施方式

[0207]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0208]

本发明的罗沙司他的制备方法其中间体的合成方法的具体实施方式如下实施例

所述:

[0209]

下述实施例中,反应或操作等未特别说明温度的,一般是指在室温下进行。

[0210]

下述实施例中,除非另有说明,纯度是指hplc纯度或gc纯度。

[0211]

hplc纯度及杂质检测条件(实施例1

‑

8,除非另有说明):色谱柱:waters xbridge c18 3.5μm 4.6

×

100mm;流动相:流动相a 0.08%甲酸水溶液,流动相b乙腈

‑

水

‑

甲酸=900:100:0.8;流动相梯度:70%a/30%b至20%a/80%b共35min,随后20%a/80%b至100%b共4min,在100%b保持10min,并返回70%a/30%b共1min,保持此梯度10min,共60min;流速:1.0ml/min;波长:295nm;柱温:40℃。

[0212]

lc

‑

ms检测条件(实施例1

‑

8,除非另有说明):型号:安捷伦液相色谱质谱联用仪1260/6120;离子源:esi;样品配置:乙腈。

[0213]

实施例1罗沙司他的合成

[0214]

合成路线如下:

[0215][0216]

1.1中间体m1

‑

1的合成

[0217]

将2.95g(0.01mol)化合物5在29.5g(约0.4mol)n,n

‑

二甲基甲酰胺(dmf)中加热至60℃

‑

70℃全部溶解,4.76g(0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌6小时。tlc监控反应完全,将反应液降至室温,加入乙酸乙酯(80ml),水洗(40ml

×

4),有机相浓缩至体积为8

‑

10ml,抽滤,少量乙酸乙酯洗涤,滤饼真空干燥,得到白色固体2.7g,收率73.5%,纯度97.22%。

[0218]

ms(esi)m/z:367.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.62(s,1h),8.38(t,j=8.1hz,1h),8.11(d,j=58.9hz,1h),7.72(d,j=22.0hz,1h),7.44

‑

7.58(m,3h),7.26(dd,j=16.0,7.8hz,1h),7.12

‑

7.18(m,2h),4.86(d,j=34.9hz,2h),3.96(d,j=5.0hz,3h),2.73(d,j=48.0hz,3h).

[0219]

1.2中间体28的合成

[0220]

将29.5g(0.1mol)化合物5在295g(约3.4mol)n,n

‑

二甲基乙酰胺(dma)中加热至60

℃

‑

70℃全部溶解,47.6g(0.2mol)过硫酸钠用95.2g(约5.3mol)水溶解后加入上述溶液中,搅拌20分钟,tlc监控反应完全,降至室温,加入500g的水搅拌后抽滤,滤饼真空干燥,得到白色固体34.1g,收率89.6%,纯度96.6%。

[0221]

ms(esi)m/z:381.2[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.58(s,1h),8.36(t,j=8.9hz,1h),7.68(d,j=33.4hz,1h),7.42

‑

7.58(m,3h),7.11

‑

7.30(m,3h),4.90(d,j=36.0hz,2h),3.97(d,j=10.3hz,3h),2.86(d,j=25.7hz,3h),1.97(d,j=17.8hz,3h).

[0222]

1.3中间体m2

‑

1的合成

[0223]

将3.0g(约0.008mol)中间体m1

‑

1在四氢呋喃(10ml)和甲醇(5ml)的混合溶液中加热至30℃

‑

40℃溶解,搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),继续搅拌16小时,tlc监控反应完全。将反应液真空浓缩至浓缩液体积为约3

‑

5ml,有固体析出,抽滤,少量甲醇洗涤,滤饼真空干燥,得到白色固体2.7g,收率88.7%(以盐酸盐计),纯度98.64%。

[0224]

ms(esi)m/z:339.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.62(s,1h),9.21(s,2h),8.41(d,j=9.0hz,1h),7.72(s,1h),7.59(d,j=9.1hz,1h),7.47(t,j=7.2hz,2h),7.26(t,j=7.1hz,1h),7.17(d,j=7.5hz,2h),4.66(s,2h),3.99(s,3h),2.71(s,3h).

[0225]

1.4.中间体m2

‑

1的合成

[0226]

将30.0g(约0.079mol)中间体28在四氢呋喃(100ml)和甲醇(50ml)的混合溶剂中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(50ml,质量分数为36%的盐酸),继续搅拌16小时。tlc监控反应完全,将反应液进行真空浓缩至有大量固体析出,抽滤,少量甲醇洗涤,滤饼真空干燥,得到白色固体27.1g,收率91.8%(以盐酸盐计),纯度98.20%。

[0227]

ms(esi)m/z:339.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.62(s,1h),9.21(s,2h),8.41(d,j=9.0hz,1h),7.72(s,1h),7.59(d,j=9.1hz,1h),7.47(t,j=7.2hz,2h),7.26(t,j=7.1hz,1h),7.17(d,j=7.5hz,2h),4.66(s,2h),3.99(s,3h),2.71(s,3h).

[0228]

1.5中间体9的合成

[0229]

将25.0g(约0.074mol)中间体m2

‑

1用乙酸溶解(250g),加入26.1g锌粉,加热至50℃

‑

60℃,搅拌6小时。tlc监控反应完全,将反应液过滤,滤饼用二氯甲烷(50ml)和甲醇(25ml)的混合溶剂洗涤两次。滤液合并后浓缩至浓缩液的体积约为10

‑

15ml,加入异丙醇(25ml)和水(50ml),搅拌后抽滤,滤饼在甲醇/水(1:3/v:v,75ml)中打浆,抽滤,滤饼真空干燥,得到棕色固体15.6g,收率75.3%,纯度96.57%。

[0230]

ms(esi)m/z:310.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.45(s,1h),8.25(d,j=8.9hz,1h),7.55

–

7.39(m,4h),7.24(t,j=7.3hz,1h),7.16(d,j=7.9hz,2h),3.93(s,3h),2.58(s,3h).

[0231]

1.6罗沙司他的合成

[0232]

将15.0g(约0.05mol)中间体9加入甲醇(150g)中,然后加入14.1g甘氨酸钠,在耐压容器中密封加热至105℃

‑

115℃,搅拌8小时。将反应液降至室温,抽滤,少量甲醇洗涤后抽干,得到罗沙司他钠盐粗品,将罗沙司他钠盐的粗品用90ml水溶解,40ml乙酸乙酯洗涤水相,搅拌状态下向水相中缓慢加入乙酸,调节ph<7,有大量固体析出,抽滤,水洗滤饼,真空干燥烘料,得到罗沙司他的成品14.1g,收率82.6%,纯度99.47%。

[0233]

ms(esi)m/z:353.2[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ13.28(s,1h),9.08(t,j=5.8hz,1h),8.25(t,j=12.0hz,1h),7.59(s,1h),7.55

‑

7.41(m,3h),7.24(t,j=7.3hz,

1h),7.16(d,j=7.9hz,2h),4.04(d,j=5.9hz,2h),2.68(s,3h).

[0234]

实施例2中间体9的合成

[0235]

合成路线如下:

[0236][0237]

2.1中间体m1

‑

2的合成

[0238]

将2.95g(0.01mol)化合物5在29.5g(约0.4mol)n

‑

甲基乙酰胺中加热至60℃

‑

70℃全部溶解,4.76g(0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌8小时。tlc监控反应完全,将反应液降至室温,加入乙酸乙酯(80ml),水洗(30ml

×

4),有机相浓缩至体积为约8

‑

10ml,抽滤,少量乙酸乙酯洗涤,抽干,得到白色固体2.4g,收率65.0%,纯度98.76%。

[0239]

ms(esi)m/z:367.2[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.59(s,1h),8.36(t,j=7.3hz,2h),7.71(s,1h),7.56(d,j=9.0hz,1h),7.46(t,j=7.4hz,2h),7.25(t,j=7.3hz,1h),7.14(d,j=7.7hz,2h),4.62(d,j=5.0hz,2h),3.97(s,3h),1.76(s,3h).

[0240]

2.2中间体m2

‑

2的合成

[0241]

将2.0g(约0.0055mol)中间体m1

‑

2在四氢呋喃(10ml)和甲醇(5ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),搅拌16小时。tlc监控反应完全,真空浓缩至所得浓缩液体积为约2

‑

3ml,有固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体1.7g,收率83.3%(以盐酸盐计),纯度97.80%。

[0242]

ms(esi)m/z:325.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.62(s,1h),8.51

–

8.39(m,4h),7.75(s,1h),7.60(d,j=9.0hz,1h),7.49(t,j=7.4hz,2h),7.27(t,j=7.3hz,1h),7.18(d,j=7.7hz,2h),4.53(s,2h),4.00(s,3h).

[0243]

2.3中间体9的合成

[0244]

将1.5g(约0.0046mol)中间体m2

‑

2用乙酸(15ml)溶解,加入0.81g锌粉,加热至50℃

‑

60℃,搅拌3小时。tlc监控反应完全,将反应液过滤,滤饼用二氯甲烷(10ml)和甲醇(5ml)的混合溶剂洗涤两次。滤液合并后浓缩至浓缩液的体积约为2

‑

3ml,加入的异丙醇(3ml)和水(6ml),搅拌后抽滤,滤饼在甲醇/水(1:3/v:v,9ml)中打浆,抽滤,得到1.1g中间体9,收率74.4%,纯度96.23%。

[0245]

ms(esi)m/z:310.1[m+1]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.47(s,1h),8.30(d,j=9.0hz,1h),7.56(s,1h),7.54

‑

7.42(m,3h),7.25(t,j=7.3hz,1h),7.17(d,j=7.9hz,2h),3.94(s,3h),2.61(s,3h).

[0246]

实施例3罗沙司他的合成

[0247]

合成路线如下:

[0248][0249]

3.1中间体m1

‑

a的合成

[0250]

将3.1g(约0.01mol)化合物sm2在31.0g(约0.36mol)n,n

‑

二甲基乙酰胺(dma)中加热至60℃

‑

70℃全部溶解,4.8g(约0.02mol)过硫酸钠用9.6g水(约0.53mol)溶解后加入上述溶液中,搅拌1小时。tlc监控反应完全,将反应液降至室温,加入50g的水搅拌后抽滤,滤饼真空干燥,得到灰白色固体3.3g,收率85.7%,纯度98.46%。

[0251]

ms(esi)m/z:417.16[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.66(d,j=22.8hz,1h),8.32(t,j=9.0hz,1h),7.68(dd,j=14.5,2.2hz,1h),7.44

‑

7.57(m,3h),7.12

‑

7.30(m,3h),4.88d,j=34.0hz,2h),4.44(q,j=14.0,7.0hz,2h),2.83(d,j=40.0hz,3h),1.97(d,j=8.3hz,3h),1.39(t,j=7.1hz,3h).

[0252]

3.2中间体m1

‑

c的合成

[0253]

将3.1g(约0.01mol)化合物sm2在31.0g(约0.27mol)n,n

‑

二甲基异丁酰胺中加热至60℃

‑

70℃全部溶解,4.8g(约0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌5小时。tlc监控反应完全,将反应液降至室温,加入乙酸乙酯(80ml),水洗(50ml

×

4),有机相浓缩,乙酸乙酯和正庚烷(1:2/v:v)的混合溶剂(12ml)打浆后抽滤,滤饼真空干燥,得到灰白色固体2.7g,收率64.2%,纯度97.55%。

[0254]

ms(esi)m/z:423.2[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.66(d,j=18.0,1h),8.32(t,j=8.1hz,1h),7.70(d,j=31.0hz,1h),7.41

‑

7.54(m,3h),7.22(t,j=7.2hz,1h),7.13(dd,j=17.8,7.9hz,2h),4.94(d,j=56.0,2h),4.48(q,j=14.0,7.0hz,2h),2.94(s,3h),

2.85(m,1h),1.33(t,j=7.0hz 3h),0.94

‑

1.00(m,6h).

[0255]

3.2中间体m1

‑

e的合成

[0256]

将3.1g(约0.01mol)化合物sm2在31.0g(约0.27mol)n,n

‑

二甲基正丁酰胺中加热至60℃

‑

70℃全部溶解,4.8g(约0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌4小时。tlc监控反应完全,将反应液降至室温,加入乙酸乙酯(80ml),水洗(50ml

×

4),有机相浓缩,乙酸乙酯和正庚烷(1:2/v:v)的混合溶剂(12ml)打浆后抽滤,滤饼真空干燥,得到灰白色固体2.8g,收率66.7%,纯度98.08%。

[0257]

ms(esi)m/z:445.3[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.62(d,j=20.3hz,1h),8.33(t,j=8.2hz,1h),7.68(d,j=14.5hz,1h),7.39

‑

7.56(m,3h),7.06

‑

7.25(m,3h),4.85(s,2h),4.41(dd,j=14.27.1hz,2h),2.86(s,3h),2.23(t,j=7.2hz 2h),1.46(m,2h),1.34(t,j=7.0hz 3h),0.83(t,j=7.3hz 3h).

[0258]

3.4中间体m1

‑

f的合成

[0259]

将3.1g(约0.01mol)化合物sm2在31.0g(约0.425mol)n,n

‑

二甲基甲酰胺中加热至65℃

‑

70℃全部溶解,4.8g(约0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌4小时。tlc监控反应完全,将反应液降至室温,加入50g的水搅拌后抽滤,滤饼真空干燥,得到灰白色固体2.8g,收率72.3%,纯度99.79%。

[0260]

ms(esi)m/z:403.1[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.67(s,1h),8.29

‑

8.41(m,1h),8.09(d,j=59.1hz,1h),7.69(d,j=17.7hz,1h),7.41

‑

7.51(m,3h),7.24(t,j=7.8hz,1h),7.07

‑

7.18(m,2h),4.83(d,j=35.8hz,2h),4.41(dd,j=14.2 7.1hz,2h),2.71(d,j=44.0hz,3h),1.35(t,j=7.1hz 3h).

[0261]

3.5中间体m2

‑

a的合成

[0262]

将3.0g(由实施例3.1制得,约0.008mol)中间体m1

‑

a在四氢呋喃(10ml)和甲醇(5ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),搅拌5小时。tlc监控反应完全,将反应液真空浓缩至有大量固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体2.8g,收率94.7%(以盐酸盐计),纯度98.40%;其中杂质化合物i(保留时间为4.95min)的含量为1.4%。

[0263]

ms(esi)m/z:353.16[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.72(s,1h),9.32(s,2h),8.42(d,j=9.1hz,1h),7.75(d,j=2.2hz,1h),7.60(dd,j=9.1,2.3hz,1h),7.49(t,j=7.9hz,2h),7.27(t,j=7.4hz,1h),7.19(d,j=7.7hz,2h),4.67(s,2h),4.50(q,j=7.1hz,2h),2.74(s,3h),1.41(t,j=7.1hz,3h).

[0264]

3.6中间体m2

‑

a的合成

[0265]

将3.0g(约0.007mol)中间体m1

‑

c在四氢呋喃(10ml)和甲醇(10ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),搅拌8小时。tlc监控反应完全,将反应液真空浓缩有大量固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体2.4g,收率88.4%(以盐酸盐计),纯度98.18%。

[0266]

ms(esi)m/z:353.16[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.72(s,1h),9.32(s,2h),8.42(d,j=9.1hz,1h),7.75(d,j=2.2hz,1h),7.60(dd,j=9.1,2.3hz,1h),7.49(t,j=7.9hz,2h),7.27(t,j=7.4hz,1h),7.19(d,j=7.7hz,2h),4.67(s,2h),4.50(q,j=7.1hz,2h),2.74(s,3h),1.41(t,j=7.1hz,3h).

[0267]

3.7中间体m2

‑

a的合成

[0268]

将3.0g(约0.007mol)中间体m1

‑

e在四氢呋喃(10ml)和甲醇(10ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),加完后继续搅拌8小时。tlc监控反应完全,将反应液真空浓缩有大量固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体2.4g,收率86.2%(以盐酸盐计),纯度98.83%。

[0269]

ms(esi)m/z:353.16[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.72(s,1h),9.32(s,2h),8.42(d,j=9.1hz,1h),7.75(d,j=2.2hz,1h),7.60(dd,j=9.1,2.3hz,1h),7.49(t,j=7.9hz,2h),7.27(t,j=7.4hz,1h),7.19(d,j=7.7hz,2h),4.67(s,2h),4.50(q,j=7.1hz,2h),2.74(s,3h),1.41(t,j=7.1hz,3h).

[0270]

3.8中间体m2

‑

a的合成

[0271]

将3.0g(约0.008mol)中间体m1

‑

f在四氢呋喃(10ml)和甲醇(10ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),搅拌8小时。tlc监控反应完全,将反应液真空浓缩有大量固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体2.6g,收率84.5%(以盐酸盐计),纯度98.11%。

[0272]

ms(esi)m/z:353.16[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.72(s,1h),9.32(s,2h),8.42(d,j=9.1hz,1h),7.75(d,j=2.2hz,1h),7.60(dd,j=9.1,2.3hz,1h),7.49(t,j=7.9hz,2h),7.27(t,j=7.4hz,1h),7.19(d,j=7.7hz,2h),4.67(s,2h),4.50(q,j=7.1hz,2h),2.74(s,3h),1.41(t,j=7.1hz,3h).

[0273]

3.9中间体m3

‑

a的合成

[0274]

将2.5g(由实施例3.5制得,约0.007mol)中间体m2

‑

a用乙酸(25ml)溶解,加入2.6g(0.04mol)锌粉,加热至50℃

‑

60℃,搅拌6小时。tlc监控反应完全,将反应液过滤,滤饼用二氯甲烷(20ml)和甲醇(10ml)的混合溶剂洗涤,滤液合并后浓缩至少量溶剂(例如浓缩液的体积约为2

‑

3ml),加入异丙醇(4ml)和水(8ml)搅拌后抽滤,滤饼在甲醇/水(1:3/v:v,12ml)中打浆,抽滤,得到灰白色固体1.6g,收率76.7%,纯度96.90%,其中杂质化合物ii(保留时间为6.8min)的含量为1.2%。

[0275]

ms(esi)m/z:346.10[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.63(s,1h),8.32(d,j=9.0hz,1h),7.58(d,j=2.0hz,1h),7.55

‑

7.44(m,3h),7.27(t,j=7.4hz,1h),7.19(d,j=7.9hz,2h),4.44(q,j=7.1hz,2h),2.64(s,3h),1.37(q,j=7.3hz,3h).

[0276]

3.10罗沙司他的合成

[0277]

罗沙司他的合成方法1:

[0278]

将1.5g中间体m3

‑

a(由实施例3.9制得)加入15g的乙醇中,加入1.4g甘氨酸钠,在耐压容器中加热至105℃

‑

115℃,搅拌8小时。将反应液降至室温,抽滤,少量甲醇洗涤抽干,得到罗沙司他钠盐粗品,将罗沙司他钠盐的粗品用25g水溶解,10ml乙酸乙酯洗涤水相,搅拌状态下向水相中缓慢加入乙酸,调节ph<7,有大量固体析出,抽滤,滤饼用水洗涤抽干,真空干燥,得到罗沙司他的成品1.3g,收率83.4%,纯度99.57%,其中杂质化合物ii(保留时间6.8min)含量0.41%。

[0279]

ms(esi)m/z:353.2[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ13.28(s,1h),9.08(t,j=5.8hz,1h),8.25(t,j=12.0hz,1h),7.59(s,1h),7.55

‑

7.41(m,3h),7.24(t,j=7.3hz,1h),7.16(d,j=7.9hz,2h),4.04(d,j=5.9hz,2h),2.68(s,3h).

[0280]

罗沙司他的合成方法2:

[0281]

将3.2g中间体m3

‑

a,1.5g甘氨酸,3.0g 1,8

‑

二氮杂二环十一碳

‑7‑

烯先后加入32ml的乙腈中,加热至60℃搅拌3小时。将反应液降至室温,真空减压浓缩至浓缩液体积约为3

‑

5ml,加入32ml的水,搅拌状态下向水相中滴加乙酸2.4g,有固体析出,抽滤,滤饼水洗(10ml

×

3),抽干。将滤饼转移至甲醇/水(6ml/18ml)中室温搅拌0.5小时,抽滤,真空干燥烘料,得到罗沙司他成品3.1g,收率87.5%,纯度99.18%。

[0282]

ms(esi)m/z:353.2[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ13.28(s,1h),9.08(t,j=5.8hz,1h),8.25(t,j=12.0hz,1h),7.59(s,1h),7.55

‑

7.41(m,3h),7.24(t,j=7.3hz,1h),7.16(d,j=7.9hz,2h),4.04(d,j=5.9hz,2h),2.68(s,3h).

[0283]

罗沙司他的合成方法3:

[0284]

将3.2g中间体m3

‑

a,2.9g甘氨酸钠加入32ml的无水乙醇中,加热至回流,保持搅拌8小时。将反应液降至室温,减压浓缩至浓缩液体积约为3

‑

5ml,加入45ml的水,乙酸乙酯(10ml

×

2)洗涤水相,搅拌状态下向水相中滴加2.4g乙酸,有固体析出,抽滤,将滤饼转移至甲醇/水(6ml/18ml)中室温搅拌0.5小时,抽滤,真空干燥烘料,得到罗沙司他成品3.0g,收率86.4%,纯度99.34%。

[0285]

ms(esi)m/z:353.2[m+h]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ13.28(s,1h),9.08(t,j=5.8hz,1h),8.25(t,j=12.0hz,1h),7.59(s,1h),7.55

‑

7.41(m,3h),7.24(t,j=7.3hz,1h),7.16(d,j=7.9hz,2h),4.04(d,j=5.9hz,2h),2.68(s,3h).

[0286]

实施例4中间体m3

‑

a的合成

[0287]

合成路线如下:

[0288][0289]

4.1中间体m1

‑

d的合成

[0290]

将3.1g(约0.01mol)化合物sm2在31.0g(约0.425mol)n

‑

甲基乙酰胺中加热至65℃

‑

70℃全部溶解,4.8g(约0.02mol)过硫酸钠用9.6g(约0.53mol)水溶解后加入上述溶液中,搅拌5小时。tlc监控原料有少量剩余,将反应液降至室温,加入乙酸乙酯(80ml),水洗(50ml

×

4),有机相浓缩,乙酸乙酯和正庚烷(1:2/v:v)的混合溶剂(12ml)打浆后抽滤,滤饼真空干燥烘料,得到灰白色固体2.3g,收率73.5%,纯度95.61%。

[0291]

ms(esi)m/z:403.1[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.66(s,1h),8.33(d,j=9.0hz,2h),7.67(s,1h),7.53(dd,j=9.1,1.9hz,1h),7.44(t,j=7.8hz,2h),7.22(t,j=7.4hz,1h),7.12(d,j=7.9hz,2h),4.59(d,j=5.5hz,2h),4.43(q,j=7.1hz,2h),1.74(s,3h),1.36(t,j=7.1hz,3h).

[0292]

4.2中间体m2

‑

d的合成

[0293]

将3.0g(约0.008mol)中间体m1

‑

d在四氢呋喃(10ml)和甲醇(10ml)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(5ml,质量分数为36%的盐酸),加完后继续搅拌5小时。tlc监控反应完全,将反应液真空浓缩至浓缩液体积约为2

‑

4ml,有大量固体析出,抽滤,滤饼真空干燥,得到白色固体2.8g,收率92.4%(以盐酸盐计),纯度88.40%。

[0294]

ms(esi)m/z:339.1[m+h]+,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.69(s,1h),8.39(d,j=9.2hz,4h),7.73(s,1h),7.57(d,j=9.1hz,1h),7.46(t,j=7.8hz,2h),7.25(t,j=7.4hz,1h),7.16(d,j=7.9hz,2h),7.44

‑

7.52(m,4h),1.38(t,j=7.1hz,3h).

[0295]

4.3中间体m3

‑

a的合成

[0296]

将2.5g(约0.007mol)中间体m2

‑

d用乙酸(25ml)溶解,加入2.6g锌粉,加热至50℃

‑

60℃,搅拌6小时。tlc监控反应完全,将反应液过滤,滤饼用二氯甲烷(20ml)甲醇(10ml)的混合溶剂搅拌溶解,抽滤除去锌粉,有机相浓缩至有大量固体析出,抽滤,得到灰白色固体1.6g,收率72.1%,纯度92.94%。

[0297]

ms(esi)m/z:346.10[m+na]

+

,1h

‑

nmr(400mhz,dmso

‑

d6)δ11.63(s,1h),8.32(d,j=9.0hz,1h),7.58(d,j=2.0hz,1h),7.55

‑

7.44(m,3h),7.27(t,j=7.4hz,1h),7.19(d,j=7.9hz,2h),4.44(q,j=7.1hz,2h),2.64(s,3h),1.37(q,j=7.3hz,3h).

[0298]

实施例5罗沙司他的合成

[0299]

5.1中间体m1

‑

a的合成

[0300]

将1.1kg(约3.5mol)化合物sm2在6.6kg n,n

‑

二甲基乙酰胺中加热至60℃

‑

70℃全部溶解,1.7kg(约7mol)过硫酸钠用4kg水溶解后加入上述溶液中,搅拌1小时。tlc监控反应完全,将反应液降至室温,加入5kg的水搅拌后抽滤,滤饼真空干燥,得到灰白色固体1.25kg,为中间体m1

‑

a,收率89.1%,经hplc检测,纯度91.74%。

[0301]

5.2中间体m2

‑

a的合成

[0302]

将1kg(约2.5mol)中间体m1

‑

a在四氢呋喃(2l)和甲醇(2l)中加热至30℃

‑

40℃溶解。搅拌下加入浓盐酸(500ml,质量分数为36%的盐酸),搅拌5小时。tlc监控反应完全,将反应液真空浓缩至有大量固体析出,抽滤,少量甲醇洗涤,抽干,得到白色固体886g,为中间体m2

‑

a,收率89.9%(以盐酸盐计),经hplc检测,纯度97.79%。

[0303]

5.3中间体m2

‑

a的合成

[0304]

将3.00g中间体m1

‑

a在20ml无水乙醇中搅拌加热至30~40℃,达到指定温度后加入5ml氯化氢乙醇溶液(质量分数约为30%

‑

35%氯化氢乙醇溶液),保温搅拌反应8小时。tlc监控反应基本完全,结束反应。将反应液减压浓缩蒸干,有大量固体析出,抽滤,用12ml甲基叔丁基醚搅洗滤饼,烘干得类白色固体2.52g,为中间体m2

‑

a,收率85.2%(以盐酸盐计),经hplc检测,纯度97.83%。

[0305]

5.4中间体m2

‑

a的合成

[0306]

将300g中间体m1

‑

a和无水乙醇(1.2l)加入5l的反应瓶中,搅拌升温至40

‑

45℃,缓慢滴加500ml氯化氢无水乙醇溶液(质量分数约为30%

‑

35%的氯化氢乙醇溶液),约0.5小时滴毕,保温40

‑

45℃搅拌过夜。tlc检测原料基本反应完全,将反应液降温至30℃左右,滴加异丙醚(3.3l),有白色固体析出,室温搅拌1小时后抽滤,异丙醚(300ml

×

2次)洗涤,抽干,真空烘料(50℃,真空度≤

‑

0.09mpa)12h,停止烘料,得到灰白色固体243g,为中间体m2

‑

a,收率82%(以盐酸盐计),经hplc检测,纯度99.26%。

[0307]

5.5中间体m3

‑

a的合成

[0308]

将2.50g(6.43mmol)中间体m2

‑

a,1.03g(19.29mmol)氯化铵,45ml n,n

‑

二甲基甲酰胺,5ml乙酸和0.84g(12.86mmol)的锌粉依次加入100ml的圆底烧瓶中,磁力搅拌,加热升温至50

‑

60℃搅拌4小时,取样tlc检测,原料基本反应完全。将反应液降温至0

‑

10℃,缓慢滴加氯化钠的水溶液(氯化钠15.0g,水50ml),约5分钟滴毕,保持0

‑

10℃搅拌1小时,抽滤,滤饼水洗(15ml

×

3次),抽干,真空干燥(50

‑

55℃,真空度≤0.09mpa)8h,停止干燥,得到m3

‑

a,为棕黄色固体1.77g,收率85.1%,经hplc检测,纯度96.18%。

[0309]

5.6中间体m3

‑

a的合成

[0310]

向5l的反应瓶中依次加入100g中间体m2

‑

a、氯化铵40g、乙酸200ml及dmf 1800ml,搅拌升温至40

‑

50℃,每隔半小时加入锌粉8g,共加入6次,锌粉加完后搅拌3h,tlc检测原料基本反应完全,降至室温。加入氯化钠水溶液(660g氯化钠溶解于2200ml水),滴毕,降温至0

‑

10℃搅拌1小时,抽滤,滤饼水洗(100ml

×

2次),抽干。滤饼转移至500ml圆底烧瓶中,加入丙酮100ml,降温至0

‑

10℃搅拌0.5小时,抽滤,滤饼用30ml预冷后的丙酮(0

‑

10℃)洗涤1次,抽干,真空干燥烘料(40℃,真空度≤

‑

0.09mpa)2小时,得到浅黄色固体58g,为m3

‑

a,收率70%,经hplc检测,纯度98.77%。

[0311]

5.7罗沙司他的合成

[0312]

称取200g m3

‑

a于20l反应釜,加入120g甘氨酸钠,4l无水乙醇,室温下搅拌均匀。室温下缓慢滴加96g dbu,滴加完毕后,加热,使其温度升高至内温约78℃回流反应24小时,体系降温后浓缩除去溶剂,加4l水搅拌溶解,缓慢滴加160g乙酸,此时有固体析出,保温搅拌1小时后,关闭加热,体系内温降至室温时,抽滤,滤饼固体真空干燥(50℃,真空度<

‑

0.08mpa)24小时,收料,得到179g罗沙司他粗品,收率82%,hplc检测,纯度:99.73%。称取100g罗沙司他粗品于5l三口烧瓶,加入1l纯化水,室温下搅拌均匀。室温下缓慢滴加氢氧化钠水溶液(13g氢氧化钠溶于1.3l纯化水),滴加完毕后,反应液呈浅黄绿色。加热,使其温度升高至内温约70℃,缓慢滴加乙酸水溶液(26g乙酸溶于100ml纯化水),同时监测体系ph值,当ph约为7时,停止滴加乙酸溶液,此时有少量晶状固体析出。保温搅拌1小时后,滴加完剩余乙酸溶液。滴加完毕后,继续保温搅拌1小时,关闭加热,体系内温降至45℃左右时,抽滤,用500ml纯化水洗涤滤饼,滤饼固体真空干燥(50℃,真空度<

‑

0.08mpa),收料,得到97.36g罗沙司他纯品,收率97.36%,经hplc检测,纯度99.91%。

[0313]

经lc

‑

ms检测,所得罗沙司他纯品中化合物z3((4

‑

羟基

‑1‑

((n

‑

甲基乙酰氨基)甲基)

‑7‑

苯氧基异喹啉

‑3‑

羰基)甘氨酸)的含量为14ppm(中间体m1

‑

a在还原步骤中有部分未参与还原反应,随后引入缩合步骤中与甘氨酸钠反应生成化合物z3);lc

‑

ms检测条件:agilent 1260/6125b四极杆液相色谱质谱联用仪,色谱柱:ymc triart phenyl,4.6mm

×

250mm,5μm,检测波长224nm,流动相a:20mm甲酸铵缓冲液(ph4.5),流动相b:乙腈

‑

水

‑

甲酸(900:100:0.8),洗脱梯度:流动相a:0

‑

35分钟:65%

→

50%,35

‑

45分钟:50%

→

0%,45

‑

50分钟:0%,50

‑

51分钟:0%

→

65%,51

‑

60分钟:65%);化合物z3的结构鉴定数据:ms:m/z=422.1360(m

‑

h);1h

‑

nmr(400mhz,dmso)δ13.40(s,1h),8.98(t,j=5.8hz,1h),8.32(d,j=9.1hz,1h),7.78(d,j=2.3hz,1h),7.67

–

7.50(m,2h),7.47(t,j=8.0hz,2h),7.25(t,j=7.4hz,1h),7.15(d,j=7.9hz,2h),4.90(s,2h),4.09(d,j=5.9hz,2h),2.93(s,3h),2.03

(s,3h);

13

c nmr(101mhz,dmso)δ170.75,169.76,169.71,158.16,155.44,153.74,145.37,130.64,130.39,125.39,124.59,123.82,122.74,119.77,119.53,111.53,49.29,40.83,35.20,21.54。

[0314]

实施例6用制备型高效液相对中间体m2

‑

a中的化合物i进行分离纯化与鉴定

[0315]

重复实施例3.5描述的方法,将得到的m2

‑

a的粗品2g加入水和乙腈(水/乙腈=4/1,v/v)溶解稀释至100ml,使用针头式过滤器(尼龙ny 0.45μm

‑

25mm)过滤后备用,并在下述条件下进行分离纯化,收集目标馏分(保留时间为6.1min):

[0316]

仪器信息:制备级高效液相色谱仪(设备名称:赛梵科高效制备液相),色谱柱:ymc

‑

triart c

18 7μm 250*30mm,流动相a:10mmol/l nh4hco3水溶液,流动相b:乙腈:异丙醇(1:1),检测波长:220nm、254nm,进样量:125mg每针,柱温:室温,流速:30ml/min,梯度洗脱方法如下:

[0317][0318][0319]

将目标馏分使用旋转蒸发仪浓缩成固体后,使用真空干燥箱50℃烘干18h,即得到目标物质(记为杂质化合物i),hplc纯度为98.6%,保留时间为4.95min。该目标物质的鉴定数据如下:

[0320]1h nmr(400mhz,dmso

‑

d6)δ=8.311(d,j=9.2hz,1h),7.343

‑

7.493(m,4h),7.086

‑

7.194(m,3h),4.482(s,2h),2.682(s,3h)。

13

c nmr(400mhz,dmso

‑

d6)δ=157.049,156.334,134.475,130.512,129.319,126.693,126.414,124.309,123.911,121.546,119.096,110.816,49.346,32.991。m/z=325.11(m+h)

+

,m/z=347.09(m+na)

+

。

[0321]

经解析,其结构为

[0322]

实施例7化合物i的合成

[0323]

7.1由中间体m1

‑

a制备化合物i

[0324][0325]4‑

羟基

‑1‑

((n

‑

甲基乙酰胺基)甲基)

‑7‑

苯氧基异喹啉

‑3‑

甲酸乙酯(中间体m1

‑

a,参照实施例3.1的方法制得,4g,0.01mol)加至乙醇(12ml)中,加入33%的氯化氢乙醇溶液(8ml),升温60

‑

70℃搅拌约24小时。tlc显示原料消失,停止加热,降温到15

‑

25℃,加入甲基叔丁基醚(40ml),固体析出,搅拌约1小时后抽滤,得白色固体2.4g,即为化合物i,收率67%(以盐酸盐计);hplc纯度>98%,保留时间为4.95min,与实施例6所得杂质化合物i的保留时间一致。

[0326]

ms(esi)m/z:m/z=325.11(m+h)+,m/z=347.09(m+na)+。

[0327]1h

‑

nmr(400mhz,dmso

‑

d6):δ=11.699(s,1h),9.593(s,2h),8.411(d,j=8.8hz,1h),7.687(s,1h),7.575

‑

7.614(m,1h),7.478(t,j=8.8hz,2h),7.262(t,j=7.6hz,1h),7.175(d,j=8.8hz,2h),4.675(s,2h),2.730(s,3h)。

[0328]

7.2由中间体28制备化合物i

[0329][0330]4‑

羟基

‑1‑

((n

‑

甲基乙酰胺基)甲基)

‑7‑

苯氧基异喹啉

‑3‑

甲酸甲酯(中间体28,参照实施例1.2的方法制得,4g,0.01mol)加至甲醇(10ml)及四氢呋喃(20ml)中,加入36%的浓盐酸(15ml),升温60

‑

70℃搅拌约24小时。tlc显示原料消失,停止加热,降温到15

‑

25℃,固体析出,搅拌约1小时后抽滤,得白色固体1.6g,即为化合物i,收率44%(以盐酸盐计)。经鉴定,其氢谱、质谱数据与实施例7.1相同,hplc纯度>97%,保留时间为4.95min,与实施例6所得的杂质化合物i的保留时间一致。

[0331]

7.3.由中间体m1

‑

f制备化合物i

[0332][0333]4‑

羟基

‑1‑

((n

‑

甲基甲酰胺基)甲基)

‑7‑

苯氧基异喹啉

‑3‑

甲酸乙酯(中间体m1

‑

f,

参照实施例3.4的方法制得,4g,0.01mol)加至乙醇(12ml)中,加入33%的氯化氢乙醇溶液(8ml),升温60

‑

70℃搅拌约24小时。tlc显示原料消失,停止加热,降温到15

‑

25℃,加入乙酸异丙酯(50ml),固体析出,搅拌约1小时后抽滤,得白色固体2.1g,即为化合物i,收率58%(以盐酸盐计)。经鉴定,其氢谱、质谱数据与实施例7.1相同,hplc纯度大于97%,保留时间为4.95min,与实施例6所得的杂质化合物i的保留时间一致。

[0334]

实施例8中间体的精制方法及化合物i的含量控制

[0335]

8.1中间体m2

‑

a的精制方法

[0336]

重复实施例3.5所描述的制备方法,以6.8g(0.018mol)中间体m1

‑

a为原料,制得m2

‑

a粗品(白色固体)5.6g,经hplc检测纯度98.40%,目标杂质(化合物i,保留时间4.95min)含量1.4%,粗品收率92%(以盐酸盐计)。

[0337]

将所得到的m2

‑

a粗品2.8g中加入乙醇(2ml)及乙酸异丙酯(10ml),10

‑

25℃下搅拌约2小时,抽滤,得到白色固体1.5g,为中间体m2

‑

a的精制品,精制收率约54%(以盐酸盐计),经hplc检测纯度99.0%,主要杂质为化合物i(保留时间为4.95min),含量0.8%。

[0338]

8.2中间体m3

‑

a的合成及精制方法

[0339]

将实施例8.1中所得的中间体m2

‑

a精制品1.5g(纯度99.0%,化合物i杂质含量0.8%)用15ml乙酸溶解,加入1.56g锌粉,加热至50℃

‑

60℃,搅拌6小时,tlc监控反应完全,将反应液过滤。加入二氯甲烷(12ml)和甲醇(6ml)的混合溶剂洗涤滤饼,滤液合并后浓缩得到灰白色固体,所得灰白色固体加入丙酮10ml,45

‑

55℃下搅拌约1小时。降温至15

‑

25℃搅拌1小时,抽滤,即得m3

‑

a精制品0.96g,收率70%,经hplc检测纯度98.9%,其中杂质化合物ii(保留时间6.8min)含量0.05%。

[0340]

杂质化合物ii的结构鉴定数据:

[0341]

ms(esi)m/z:294.0767(m

‑

h)

+

;

[0342]

h

‑

nmr(dmso

‑

d6,400hz):δ=8.420(d,j=8.8hz,1h),7.749(s,1h),7.637

‑

7.664(m,1h),7.491(t,j=8hz,2h),7.276(t,j=7.2hz,1h),7.211(d,j=7.6hz,2h),2.865(s,3h);c nmr(dmso

‑

d6,400hz):δ=166.09,161.97,158.81,155.17,142.78,130.59,130.48,127.96,126.67,124.88,124.82,119.61,114.26,113.75,16.61。

[0343]

8.3罗沙司他的合成

[0344]

将实施例8.2中所得的0.9g中间体m3

‑

a精制品(hplc纯度98.9%,杂质化合物ii含量0.05%)加入9ml乙醇中,加入0.84g甘氨酸钠,在耐压容器中加热至105℃

‑

115℃,搅拌8小时。将反应液降至室温,抽滤,少量甲醇洗涤抽干,得到罗沙司他钠盐粗品,将罗沙司他钠盐的粗品用15ml水溶解,加入6ml乙酸乙酯萃取,水相用乙酸调节ph<7,大量固体析出,抽滤,滤饼用水洗涤后抽干,真空干燥,得到罗沙司他的成品0.84g,收率约86%,纯度99.81%,杂质化合物ii(保留时间6.8min)含量0.03%。

[0345]

对比例1

[0346]

羟基异喹啉在n,n

‑

二甲基乙酰胺中与过硫酸钠的反应

[0347][0348]

向50ml三口瓶中先后加入羟基异喹啉1.45g(0.01mol)和n,n

‑

二甲基乙酰胺14.5g(约0.2mol),搅拌溶解后,将过硫酸钠4.76g(0.02mol)溶解于水9.52g(约0.53mol),缓慢滴加入上述溶液,并升温至70℃搅拌1小时。tlc检测大部分原料剩余,无主要产物生成,升温至80℃搅拌2小时,tlc检测仍有大部分原料剩余,无主要产物生成。

[0349]

hplc:70℃搅拌1小时,原料剩余85.64%,80℃搅拌2小时,原料剩余75.01%;ms(esi)m/z:146.0[m+1]

+

(原料分子量),未检测到产物分子量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1