一种C4~C6烯烃的催化裂解制备丙烯的方法与流程

一种c4~c6烯烃的催化裂解制备丙烯的方法

技术领域

1.本发明涉及一种丙烯的制备方法,特别是一种c4~c6烯烃的催化裂解制备丙烯。

背景技术:

2.乙烯、丙烯作为基本的有机化工原料,其用途十分广泛,在一个国家的国民经济中扮演着非常重要的角色,国内外众多石油化学公司都在积极探索(c4~c6烯烃)的利用途径,以提高其附加值,将(c4~c6烯烃)转化为高价值的乙烯和丙烯是利用途径之一。

3.现有技术中的c4~c6烯烃制丙烯技术主要有两种途径:

4.(1)2

‑

丁烯与乙烯通过歧化反应制丙烯,代表技术有lummus公司的oct技术和法国石油研究院的meta

‑

4技术。

5.(2)烯烃催化裂解制丙烯,可以通过固定床或流化床工艺来实施。固定床工艺的代表技术有lurgi公司的propylu r技术、uop公司的ocp技术和日本旭化成公司的omega工艺,流化床工艺的代表技术有kbr公司的serflex技术和exxon mobil公司的moi技术。

6.其中,ocp=olefin cracking process技术是将较高级烯烃转化为乙烯、丙烯等较低级烯烃的烯烃转换技术。其工艺以烯烃的热力学平衡为基础,采用一种合适的催化剂(如改性的zsm

‑

5或其它类型的沸石),把c4和c5等高碳烯烃转换为低碳烯烃(主要为乙烯、丙烯和丁烯)。在ocp技术中,如果控制反应的工艺条件,最大限度地提高产品收率一直是重要的研究课题。

7.cn03158799.2的中国专利公开了一种一种由含有c4

‑

c6烯烃的烃原料生产轻质烯烃特别是丙烯的方法,该方法包括使烯烃原料与改性的硅铝比大于30的zsm

‑

5/zsm

‑

11沸石催化剂接触,以产生轻质烯烃流出物,轻质烯烃的选择性在60%以上,收率为40

‑

55%。反应条件为温度500

‑

650℃、重量空速1

‑

50hr

‑1、压力0.1

‑

8atm。其收率仍然是存在较大的上升空间。

技术实现要素:

8.本发明的目的是针对现有技术的不足,提供一种新的c4~c6烯烃的催化裂解制备丙烯的方法,该方法收率更高,且可以延长催化剂的使用寿命。

9.为实现本发明目的采用技术方案如下:

10.本发明是一种c4~c6烯烃的催化裂解制备丙烯的方法,其特点是,其步骤如下:该方法采用固定床反应器和固态酸性沸石基催化剂在500~600℃、0.1~0.5mpa、7.6~10.0空速下进行催化裂解反应,将甲醇制烯烃生成的c4~c6烯烃转化为丙烯并副产乙烯;生产操作时,按催化剂活性的初期、中期和末期来调整按ocp反应器温度、ocp混合进料比cfr、ocp进料空速。

11.本发明所述的c4~c6烯烃的催化裂解制备丙烯的方法,其进一步优选的技术方案是:在催化剂活性初期,控制ocp反应器温度为572~574℃,ocp混合进料比cfr为3.5~3.7,ocp进料空速9.5~9.7;在催化剂活性中期,控制ocp反应器温度为576~577℃,ocp混合进

料比cfr为3.70~3.75,ocp进料空速9.8~10.0;在催化剂活性末期,控制ocp反应器温度为570-571℃,ocp混合进料比cfr为3.2~3.4,ocp进料空速7.6~7.9。

12.本发明所述的c4~c6烯烃的催化裂解制备丙烯的方法,其进一步优选的技术方案是:在催化剂活性初期,控制ocp反应器温度为573℃,ocp混合进料比cfr为3.6,ocp进料空速9.6;在催化剂活性中期,控制ocp反应器温度为576.5℃,ocp混合进料比cfr为3.71,ocp进料空速9.9;在催化剂活性末期,控制ocp反应器温度为570.5℃,ocp混合进料比cfr为3.3,ocp进料空速7.8。

13.本发明所述的c4~c6烯烃的催化裂解制备丙烯的方法,其进一步优选的技术方案是:ocp反应器属于固定床反应器,催化剂在投用过程中因反应结焦等因素活性不断丧失,催化剂反应48h后需要进行再生以恢复催化剂活性,所述提催化剂活性初期是再生后,催化剂分子筛的空隙及表面焦块随着高温空气燃烧完毕,催化剂空隙大,活性高的阶段;催化剂活性中期是指随着反应的进行,部分催化剂空隙被反应产物堵塞,催化剂活性较刚再生完的催化剂活性弱的阶段;催化剂活性末期是再生后的催化剂经过初期、中期后,催化剂分子筛孔隙进一步被反应产物堵,催化剂活性进一步降低的阶段。

14.本发明所述的c4~c6烯烃的催化裂解制备丙烯的方法,其进一步优选的技术方案是:所述的催化剂活性的初期是催化剂再生后的第0~24小时阶段、中期为初期后的12小时内、末期为中期后的12小时内。

15.与现有技术相比,本发明具有以下有益效果:

16.1、本发明mto装置的ocp工艺,采用固定床反应器和固态酸性沸石基催化剂在500~600℃、0.1~0.5mpa、较高空速下进行催化裂解反应,主要用来将甲醇制烯烃生成的c4~c6烯烃转化为高价值的乙烯和丙烯。工艺的特点是反应压力低,反应温度高,原料中不需要加稀释气(如水蒸气)。因其操作空速较高,因此需要的反应器体积小,设备投资成本低。

17.2、本发明方法主要针对ocp反应器的进料反应温度、空速等方面进行优化研究,根据提催化剂活性初期、催化剂活性中期和催化剂活性末期来调整最优的技术参数方案,大大提高了产品的收率,同时也延长了催化剂的使用寿命。

18.3、本发明方法中,可以将装置设计的进料量为9.2万吨/年c4+原料,装置设计运行时间8000小时,操作弹性60~110%,满负荷下c4+进料量约11.5吨/小时。原料为mto装置生产的c4+,经选择加氢单元脱除其中的丁二烯后,进入ocp反应器单元,然后进入压缩分离单元,轻组分进入烯烃分离碱洗塔,重组分作为回流进入反应器回炼。

具体实施方式

19.下面结合具体实施例对本发明作进一步详述。

20.实施例1,c4~c6烯烃的催化裂解制备丙烯的方法实验:

21.一、研究目的:1、研究不同反应时间段,不同的工艺参数例如反应温度、cfr等对烃类催化转化反应的产物分布的影响,通过标准化操作提高轻烯烃产品收率。2、实现ocp装置的长周期运行。

22.二、工艺优化过程:

23.如无特别说明,本发明的ocp装置、反应单元入工艺均采用现有技术。本实施例ocp反应为单线两台径向固定床反应器,ocp反应工段工艺设备依次为shp反应器、混合进料闪

蒸罐、进出料联合换热器、h

‑

6001加热炉、ocp反应器,操作时主要控制反应温度(h

‑

6001出口温度)、ocp循环进料量。

24.发明人于2018年7月至2019年11月,分别针对优化ocp反应器的反应温度、进料cfr等进行了5次工业化放大试验试生产。

25.ocp装置cfr指装置总进料量与新鲜进料量的比值,其中总进料量包括装置脱丙烷塔底回流量和ocp新鲜进料量,理论上装置cfr越大,装置轻烯烃产量越高,但随着ocp反应器催化剂ocp

‑

100活性的降低,高空速又可能导致进料停留时间过短,反应不充分从而降低装置轻烯烃产量。工业上空速的选择要根据装置的投资、催化剂的活性、原料性质、产品要求等各方面综合确定。

26.混合进料自e

‑

6005壳侧出来后被送至进料加热炉h

‑

6001加热从而达到ocp反应所需要的反应温度,然后被送入工艺在线的ocp反应器进行裂解反应。由于ocp反应器为裂解吸热反应,在一定条件下,理论上反应温度越高,轻烯烃产率越高。同时ocp结焦也会更加严重,所以需要摸索出合适的ocp反应温度。

27.2.1ocp反应器操作条件的第一次摸索

28.2018年7月7日12时之前将调整反应温度为574℃,cfr为3.8,空速为7.8,然后切换反应器。

29.2018年7月7日12时00分,反应器切换之后,试生产开始,为保证产品组分具有参考性,16:00联系现场取样送质检分析,记录分析结果,分析结果双烯收率相比上个周期分析偏低。

30.2018年7月7日18时00分,反应参数调整六个小时取样记录分析结果后,调整反应温度至575℃,cfr为3.8,空速为7.8,为保证产品组分具有参考性,20:00联系现场取样送质检分析,记录分析结果。

31.2018年7月7日22时30分,反应参数调整四个半小时取样记录分析结果后,调整反应温度至576℃,cfr为3.85,空速为7.9,为保证产品组分具有参考性,分别于2018年7月8日0点和8点联系现场取样送质检分析,记录分析结果,2018年7月8日08:00的分析结果双烯收率比上个周期偏低,研发试验宣告失败。

32.2.2ocp反应器操作条件的第二次摸索

33.2018年11月24日12时之前将调整反应温度为571℃,cfr为3.0,空速为6.2,然后切换反应器。

34.2018年11月24日12时00分,反应器切换之后,试生产开始,为保证产品组分具有参考性,16:00联系现场取样送质检分析,记录分析结果,分析结果双烯收率比上个周期偏高。

35.2018年11月24日14时00分,反应参数调整两个小时取样记录分析结果后,调整反应温度至571℃,cfr为2.9,空速为6.0,为保证产品组分具有参考性,16:00、20:00、24:00点联系现场取样送质检分析,记录分析结果。

36.2018年11月25日1时00分,反应参数调整十一个小时取样记录分析结果后,调整反应温度至574℃,cfr为3.0,空速为6.2,为保证产品组分具有参考性,分别于2018年11月25日8点联系现场取样送质检分析,记录分析结果,2018年11月25日8点的分析结果双烯收率比上个周期较低。

37.试生产期间fic

‑

70020流量突然波动,经过研发小组讨论决定试生产终止,由前两

次研发试验可以看出,催化剂处于不同的活性阶段反应条件不相同,研发小组决定改变思路,从催化剂活性分别处于初期、中期、末期三个阶段来摸索反应条件的变化对收率的影响。

38.2.3ocp反应器催化剂活性初期反应条件摸索

39.2019年2月20日12时之前将调整反应温度为573℃,cfr为3.6,空速为9.6,然后切换反应器。

40.2019年2月20日12时00分,反应器切换之后,试生产开始,为保证产品组分具有参考性,分别与2月20日16:00、20:00和2月21日00:00、4:00、8:00联系现场取样送质检分析,记录分析结果,分析结果双烯收率为65.86%,相比上个周期分析结果64.02%高出1.84%。

41.2019年2月21日9时30分,反应参数调整取样记录分析结果后,调整反应温度至575℃,cfr为3.6,空速为9.6,为保证产品组分具有参考性,12:00点联系现场取样送质检分析,记录分析结果,分析结果双烯收率为63.11%,相比上个周期分析结果62.94%高出0.17%。

42.2019年2月21日13时30分,反应参数调整取样记录分析结果后,调整反应温度至577℃,cfr为3.6,空速为9.6,为保证产品组分具有参考性,分别于2019年2月21日16:00和20:00联系现场取样送质检分析,记录分析结果,分析结果双烯收率为65.07%,相比上个周期的分析结果67.16%低2.09%。

43.2019年2月21日20点00分,反应参数调整取样记录分析结果后,调整反应温度至577℃,cfr为3.8,为保证产品组分具有参考性,分别于2019年2月21日16:00和20:00联系现场取样送质检分析,记录分析结果,分析结果双烯收率为63.82%,相比上个周期的分析结果67.18%低3.36%。

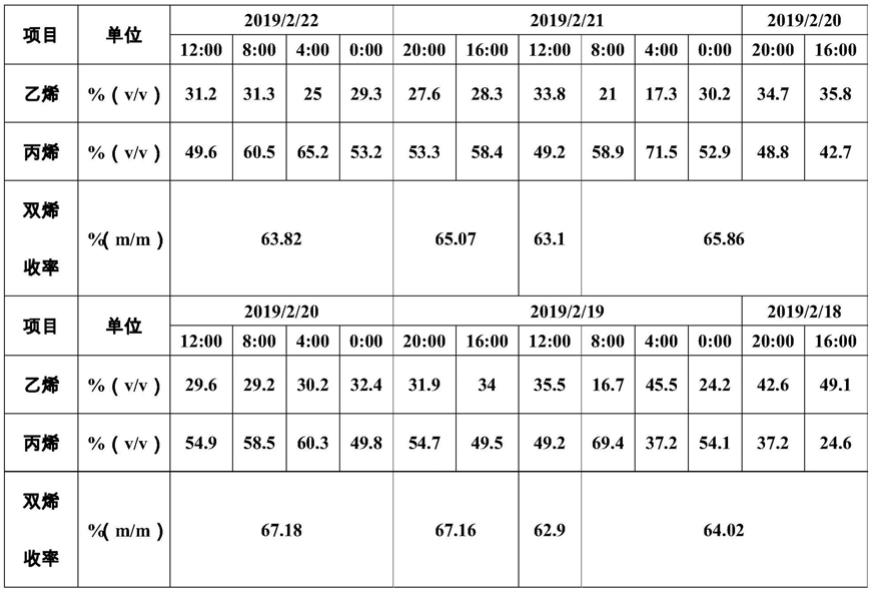

44.具体实验参数见下表1:

45.表1

[0046][0047]

从上述结果来看,2019年2月20日12:00至2019年2月22日12:00:00试生产期间(48

小时),根据分析数据与正常生产数据比较,试生产在反应温度为573℃,cfr为3.6,空速为9.6的时候,双烯收率较正常生产时候高出约1.84%,其余三个操作条件的收率都达不到提升双烯烃收率1%的试生产预期,所以本次试生产研发找到了反应催化剂再生后催化剂活性处于初期提升双烯收率的操作条件,未找到催化剂活性处于中期和末期提升双烯烃收率的操作条件。

[0048]

2.4ocp反应器催化剂活性中期反应条件摸索

[0049]

2019年5月7日8时之前将调整反应温度为576.5℃,cfr为3.71,进料空速为9.9,然后准备开始试生产。

[0050]

2019年5月7日8时00分,反应温度为576.5℃,cfr为3.71,进料空速为9.9,试生产开始,为保证产品组分具有参考性,分别与5月7日8:00、12:00、16:00联系现场取样送质检分析,记录分析结果。

[0051]

由于12:00分析结果较上一周期催化剂同一时间段的产品数据好,所以12:00未按照计划调整反应温度,在反应温度为576.5℃,cfr为3.71,进料空速为9.9的条件下继续试生产实验。

[0052]

由于16:00分析结果较上一周期催化剂同一时间段的产品数据好,所以12:00未按照计划调整反应温度,在反应温度为576.5℃,cfr为3.71,进料空速为9.9的条件下继续试生产实验。

[0053]

按照计划,试生产于2019年5月7日20时0分结束,分析结果双烯收率为69.1%,相比上个周期分析结果67.16%高出1.95%。相关数据见下表2:

[0054]

表2

[0055][0056]

从上述结果来看,2019年5月7日8:00至2019年5月7日20:00:00试生产期间(12个小时),根据分析数据与正常生产数据比较,试生产在反应温度为576.5℃,cfr为3.71,进料空速为9.9的时候,双烯收率较正常生产时候高出约1.95%,所以本次试生产研发找到催化剂活性处于中期提高双烯收率的操作条件。

[0057]

2.5ocp反应器催化剂活性末期反应条件摸索

[0058]

2019年10月10日20时之前将调整反应温度为570.5℃,cfr为3.30,进料空速为7.8,然后准备开始试生产。

[0059]

2019年10月10日20时00分,反应温度为570.5℃,cfr为3.26,进料空速为7.8,试生产开始,为保证产品组分具有参考性,分别与10月11日20:00、10月11日00:00、04:00联系现场取样送质检分析,记录分析结果。

[0060]

由于10月10日20:00分析结果较上一周期催化剂同一时间段的产品数据好,所以10月10日24:00未按照计划调整反应温度,在反应温度为570.5℃,cfr为3.30,进料空速为

7.8的条件下继续试生产实验。

[0061]

由于10月11日00:00分析结果较上一周期催化剂同一时间段的产品数据好,所以04:00未按照计划调整反应温度及cfr,在反应温度为570.5℃,cfr为3.30,进料空速为7.8的条件下继续试生产实验。

[0062]

按照计划,试生产于2019年10月11日8时0分结束,分析结果双烯收率为59.03%,相比上个周期分析结果48.65%高出10.38%。相关数据见表3:

[0063]

表3

[0064][0065][0066]

从上述结果来看,2019年10月10日20:00至2019年10月11日8:00:00试生产期间(12个小时),根据分析数据与正常生产数据比较,试生产在反应温度为570.5℃,cfr为3.30,进料空速为7.8的时候,双烯收率较正常生产时候高出约10.38%,所以本次试生产找到催化剂活性处于末期提高双烯收率的操作条件。

[0067]

三、实验结论

[0068]

在不影响装置稳定运行的前提下,通过工业化放大试验试生产对工艺进行多次优化,最终找到催化剂活性处于初期(20-24个小时左右,切换完反应器,因为催化剂活性太高,需要不断调整cfr,否则脱丙烷塔釜液位易拉空,有三个多小时时间需要调整各项操作)、中期(12个小时左右)、末期(12个小时左右)三个状况的反应条件,各项指标均达到预期效果,ocp在该反应条件下运行单耗及综合能耗最低,生产经济效益最高。

[0069]

按照前期研发的生产操作条件进行标准化操作,ocp

‑

100催化剂设计使用寿命为1.67年(20个月),自ocp装置首次开车,通过ocp装置周期性标准化操作,成功延长至2年的ocp

‑

100的使用寿命,使ocp催化剂换剂前平均收率(48h)仍保持在65%以上。ocp周期性循环的最优参数见下表4:

[0070]

表4

[0071][0072]

[0073]

本实验方法主要针对ocp反应器的进料反应温度、空速等方面进行优化研究,根据提催化剂活性初期、催化剂活性中期和催化剂活性末期来调整最优的技术参数方案,大大提高了产品的收率,延长了催化剂的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1