一种连续合成硝酸异丙酯的微通道反应系统和工艺的制作方法

1.本发明属于化工技术领域,涉及硝酸酯制备领域,具体涉及一种连续合成硝酸异丙酯的微通道反应系统和工艺。

背景技术:

2.硝酸异丙酯(isopropyl nitrate,ipn)属于低感度、易挥发、易爆炸的液体,在军民品领域应用广泛。在国防军事应用方面,是云爆弹的重要组成部分,也可作为弹道武器、火箭推进器的单一喷气燃料;在民用方面,常作为汽车(汽油、柴油)燃油添加剂,改善燃料油的燃烧性而大规模应用。

3.现有技术中,硝酸异丙酯合成工艺如下:以异丙醇为起始原料,质量分数为68%的浓硝酸为硝化试剂,加入尿素或硝酸铵防止氧化,在100~105℃高温下进行反应,反应过程中体系保持负压,反应完毕后,进行分离、碱液洗和水洗,得到硝酸异丙酯。该工艺采用釜式间歇式反应,主要具有如下缺陷:第一,反应过程不易控制,导致反应组分混合不均匀,进而导致反应产物收率低;第二,反应温度高,易局部过热导致危险,工艺安全性较低;第三,反应过程中产生废酸及废盐量较大,工艺清洁性差。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于,提供一种连续合成硝酸异丙酯的微通道反应系统和工艺,解决现有技术中的反应过程不易控制导致硝酸异丙酯收率低的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种连续合成硝酸异丙酯的微通道反应系统,包括异丙醇进样计量泵,异丙醇从异丙醇进样计量泵的进样口处通入,异丙醇进样计量泵的出样口与微通道异丙醇预冷装置的进样口相连通,所述的微通道异丙醇预冷装置的出样口与微通道硝化反应装置的进样口相连通;

7.还包括硝酸进样计量泵,高纯度精制硝酸从硝酸进样计量泵的进样口处通入,硝酸进样计量泵的出样口与微通道硝酸预冷装置的进样口相连通,所述的微通道硝酸预冷装置的出样口与微通道硝化反应装置的进样口相连通;

8.所述的微通道硝化反应装置的出样口与第一离心纯化装置的进样口相连通,所述的第一离心纯化装置的出样口与第二离心纯化装置的进样口相连通,所述的第二离心纯化装置的出样口与第三离心纯化装置的进样口相连通,所述的第三离心纯化装置的出样口与成品储存罐的进样口相连通,所述的成品储存罐用于储存硝酸异丙酯;

9.所述的第一离心纯化装置的排废酸口与废酸储罐相连通;

10.所述的第二离心纯化装置的进碱液口与碱洗液储罐相连通,第二离心纯化装置的排废碱口与废碱储罐相连通;

11.所述的第三离心纯化装置的进液口与盐洗液储罐相连通,第三离心纯化装置的排

废液口与废液储罐相连通。

12.所述的第二离心纯化装置与碱洗液储罐之间设置有进碱液蠕动泵;所述的第三离心纯化装置与盐洗液储罐之间设置有进水蠕动泵。

13.本发明还保护一种连续合成硝酸异丙酯的工艺,反应原料包括异丙醇,反应原料还包括高纯度精制硝酸;采用连续合成硝酸异丙酯的微通道反应系统,在低温条件下进行连续硝化反应,制得初步反应产物;所述的初步反应产物经过离心酸酯分离、离心碱洗和离心盐洗后,制得硝酸异丙酯;

14.所述的连续合成硝酸异丙酯的微通道反应系统采用如上所述的连续合成硝酸异丙酯的微通道反应系统。

15.本发明还具有如下技术特征:

16.该工艺具体包括如下步骤:

17.步骤一,制备初步反应产物:

18.步骤1.1,预冷原材料:

19.将微通道异丙醇预冷装置的预冷温度设置为0~20℃,采用异丙醇进样计量泵将异丙醇加入至微通道异丙醇预冷装置中进行冷却;异丙醇进样计量泵将异丙醇的进样流速控制为12.8ml/min~19.2ml/min;

20.将微通道硝酸预冷装置的预冷温度设置为0~20℃,采用硝酸进样计量泵将高纯度精制硝酸加入至微通道硝酸预冷装置中进行冷却;硝酸进样计量泵将高纯度精制硝酸的进样流速控制为7ml/min~13.6ml/min;

21.步骤1.2,进行连续硝化反应:

22.待异丙醇和高纯度精制硝酸冷却完成后,将微通道硝化反应装置的反应温度设置为0~20℃,将异丙醇和高纯度精制硝酸通入至微通道硝化反应装置中,进行连续硝化反应;所述的异丙醇和高纯度精制硝酸在微通道硝化反应装置中的平均停留时间为10s~60s;连续硝化反应完成后,制得初步反应产物;

23.步骤二,纯化制备硝酸异丙酯:

24.步骤2.1,离心酸酯分离:

25.将步骤1.2中所述的初步反应产物通入至第一离心纯化装置中,进行离心酸酯分离;所述的离心酸酯分离的离心转速为1800r/min~2500r/min;离心酸酯分离完成后,获得第一级轻相和第一级重相;

26.步骤2.2,离心碱洗:

27.将步骤2.1中所述的第一级重相排至废酸储罐中,将第一级轻相和碱洗液通入至第二离心纯化装置中,进行离心碱洗;所述的碱洗液的体积为第一级轻相体积的1倍~3倍,所述的离心碱洗的离心转速为1800r/min~2500r/min;碱洗完成后,获得第二级轻相和第二级重相;

28.步骤2.3,离心盐洗:

29.将步骤2.2中所述的第二级重相排至废碱储罐中,将第二级轻相和盐洗液通入至第三离心纯化装置中,进行离心盐洗;所述的盐洗液的体积为第二级轻相体积的1倍~3倍,所述离心盐洗的离心转速为1800r/min~2500r/min;离心盐洗完成后,制得硝酸异丙酯,将硝酸异丙酯通入至成品储存罐中储藏备用。

30.具体的,步骤一中,所述的微通道异丙醇预冷装置的预冷温度为5℃~15℃;所述的微通道硝酸预冷装置的预冷温度为5℃~15℃;所述的微通道硝化反应装置的反应温度为5℃~15℃。

31.具体的,步骤一中,所述的异丙醇和高纯度精制硝酸在微通道硝化反应装置中的平均停留时间为21.5s~32.0s。

32.具体的,步骤二中,所述的碱洗液为质量分数10%的碳酸钠溶液;所述的盐洗液为质量分数10%的氯化钠溶液。

33.具体的,所述的碱洗液通过进碱液蠕动泵通入至第二离心纯化装置中,进碱液蠕动泵将碱洗液流速控制为22ml/min~30ml/min;所述的盐洗液通过进水蠕动泵通入至第三离心纯化装置中,进水蠕动泵将盐洗液流速控制为22ml/min~30ml/min。

34.具体的,所述的高纯度精制硝酸采取如下步骤制得:在搅拌冰浴条件下,倒入质量分数98%的发烟硝酸和质量分数98%的浓硫酸,发烟硝酸和浓硫酸的体积比为5:1,搅拌混合均匀后,加热,开始进行蒸馏,收集到的蒸馏产物即为高纯度精制硝酸。

35.所述的低温条件为0~20℃。

36.本发明与现有技术相比,具有如下技术效果:

37.(ⅰ)本发明的连续合成硝酸异丙酯的工艺,采用高纯度精制硝酸作为反应原料,整个连续硝化反应在低温条件下进行,该工艺采用连续合成硝酸异丙酯的微通道反应系统,能够实现对反应过程的精准控制,最终能够制得高纯度的硝酸异丙酯,并且大幅度地提高了硝酸异丙酯的收率。

38.(ⅱ)本发明的连续合成硝酸异丙酯的工艺,采用高纯度精制硝酸代替了传统工艺中的浓硝酸,能够降低硝酸用量,减少废酸产生,并且能够避免反应过程中产生固废盐。

39.(ⅲ)本发明的连续合成硝酸异丙酯的工艺,单个微单元反应的平均时间仅为几十秒,相较于釜式间歇式工艺的几十分钟,大幅度提高了反应效率。

40.(ⅳ)本发明的连续合成硝酸异丙酯的工艺,实现了离心酸酯分离、离心碱洗和离心盐洗的连续化和自动化控制,相较于传统工艺的间歇式纯化和人工操作,大大提高了纯化效率和操作安全性。

41.(

ⅴ

)本发明的连续合成硝酸异丙酯的微通道反应系统,将原本大制量的反应切割为多个微单元反应,实现了小制量反应,整个反应过程为连续化,避免了由于局部过热导致飞温危险,从而提高了反应的安全性。

附图说明

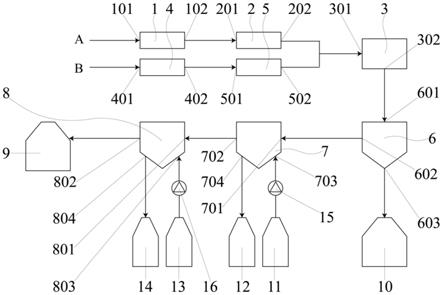

42.图1为连续合成硝酸异丙酯的微通道反应系统的示意图,其中a表示异丙醇,b表示高纯度精制硝酸。

43.图中各个标号的含义为:1

‑

异丙醇进样计量泵,2

‑

微通道异丙醇预冷装置,3

‑

微通道硝化反应装置,4

‑

硝酸进样计量泵,5

‑

微通道硝酸预冷装置,6

‑

第一离心纯化装置,7

‑

第二离心纯化装置,8

‑

第三离心纯化装置,9

‑

成品储存罐,10

‑

废酸储罐,11

‑

碱洗液储罐,12

‑

废碱储罐,13

‑

盐洗液储罐,14

‑

废液储罐,15

‑

进碱液蠕动泵,16

‑

进水蠕动泵;

44.101

‑

异丙醇进样计量泵的进样口,102

‑

异丙醇进样计量泵的出样口;

45.201

‑

微通道异丙醇预冷装置的进样口,202

‑

微通道异丙醇预冷装置的出样口;

46.301

‑

微通道硝化反应装置的进样口,302

‑

微通道硝化反应装置的出样口;

47.401

‑

硝酸进样计量泵的进样口,402

‑

硝酸进样计量泵的出样口;

48.501

‑

微通道硝酸预冷装置的进样口,502

‑

微通道硝酸预冷装置的出样口;

49.601

‑

第一离心纯化装置的进样口,602

‑

第一离心纯化装置的出样口,603

‑

第一离心纯化装置的排废酸口;

50.701

‑

第二离心纯化装置的进样口,702

‑

第二离心纯化装置的出样口,703

‑

第二离心纯化装置的进碱液口,704

‑

第二离心纯化装置的排废碱口;

51.801

‑

第三离心纯化装置的进样口,802

‑

第三离心纯化装置的出样口,803

‑

第三离心纯化装置的进液口,804

‑

第三离心纯化装置的排废液口。

52.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

53.本发明中,所述的硝酸异丙酯的化学结构式为

54.本发明中,所述的高纯度精制硝酸采取如下步骤制得:将发生瓶、冷凝管、收集瓶和减压蒸馏装置依次进行连接,在搅拌冰浴条件下,向发生瓶中缓慢倒入质量分数98%的发烟硝酸和质量分数98%的浓硫酸,发烟硝酸和浓硫酸的体积比为5:1,搅拌混合均匀后,将发生瓶在水浴中加热,启动减压蒸馏装置开始进行蒸馏,使用收集瓶收集蒸馏产物,蒸馏完成后,收集瓶中的无色透明液体蒸馏产物,即为高纯度精制硝酸。

55.经过上述步骤制得的高纯度精制硝酸的纯度十分接近100%,一般情况下,在产业上进行具体的计算时,认定高纯度精制硝酸的纯度为100%。

56.本发明中,所述的低温条件为0~20℃,优选5~15℃。

57.需要说明的是,本发明中的所有用到的装置和设备,在没有特殊说明的情况下,均采用本领域已知的装置和设备。

58.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

59.实施例1:

60.本实施例提供一种连续合成硝酸异丙酯的微通道反应系统,如图1所示,包括异丙醇进样计量泵1,异丙醇从异丙醇进样计量泵1的进样口101处通入,异丙醇进样计量泵1的出样口102与微通道异丙醇预冷装置2的进样口201相连通,微通道异丙醇预冷装置2的出样口202与微通道硝化反应装置3的进样口301相连通;

61.还包括硝酸进样计量泵4,高纯度精制硝酸从硝酸进样计量泵4的进样口401处通入,硝酸进样计量泵4的出样口402与微通道硝酸预冷装置5的进样口501相连通,微通道硝酸预冷装置5的出样口502与微通道硝化反应装置3的进样口301相连通;

62.微通道硝化反应装置3的出样口302与第一离心纯化装置6的进样口601相连通,第一离心纯化装置6的出样口602与第二离心纯化装置7的进样口701相连通,第二离心纯化装置7的出样口702与第三离心纯化装置8的进样口801相连通,第三离心纯化装置8的出样口

802与成品储存罐9的进样口相连通,成品储存罐9用于储存硝酸异丙酯;

63.第一离心纯化装置6的排废酸口603与废酸储罐10相连通;

64.第二离心纯化装置7的进碱液口703与碱洗液储罐11相连通,第二离心纯化装置7的排废碱口704与废碱储罐12相连通;

65.第三离心纯化装置8的进液口803与盐洗液储罐13相连通,第三离心纯化装置8的排废液口804与废液储罐14相连通。

66.作为本实施例的一种具体方案,第二离心纯化装置7与碱洗液储罐11之间设置有进碱液蠕动泵15;第三离心纯化装置8与盐洗液储罐13之间设置有进水蠕动泵16;本实施例中,进碱液蠕动泵15用于控制碱洗液的流速,进水蠕动泵16用于控制盐洗液的流速。

67.实施例2:

68.本实施例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例1中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

69.步骤一,制备初步反应产物:

70.步骤1.1,预冷原材料:

71.将微通道异丙醇预冷装置2的预冷温度设置为5℃,采用异丙醇进样计量泵1将异丙醇的进样流速控制为12.8ml/min,将异丙醇加入至微通道异丙醇预冷装置2中进行冷却。将微通道硝酸预冷装置5的预冷温度设置为5℃,采用硝酸进样计量泵4将高纯度精制硝酸的进样流速控制为7ml/min,将高纯度精制硝酸加入至微通道硝酸预冷装置5中进行冷却。

72.步骤1.2,进行连续硝化反应:

73.待异丙醇和高纯度精制硝酸冷却完成后,将微通道硝化反应装置3的反应温度设置为5℃,将异丙醇和高纯度精制硝酸通入至微通道硝化反应装置3中,进行连续硝化反应;异丙醇和高纯度精制硝酸在微通道硝化反应装置3中的平均停留时间为21.5s;连续硝化反应完成后,制得初步反应产物。

74.步骤二,纯化制备硝酸异丙酯:

75.步骤2.1,离心酸酯分离:

76.将步骤1.2中的初步反应产物通入至第一离心纯化装置6中进行离心酸酯分离,离心酸酯分离的离心转速为1800r/min;离心酸酯分离完成后,获得第一级轻相和第一级重相。

77.步骤2.2,离心碱洗:

78.将步骤2.1中的第一级重相排至废酸储罐10中,将第一级轻相通入至第二离心纯化装置7中,采用进碱液蠕动泵15将碱洗液的流速控制为22ml/min并通入至第二离心纯化装置7中,进行离心碱洗;碱洗液的体积为第一级轻相体积的3倍,碱洗液为质量分数10%的碳酸钠溶液;离心碱洗的离心转速为1800r/min;离心碱洗完成后,获得第二级轻相和第二级重相。

79.步骤2.3,离心盐洗:

80.将步骤2.2中的第二级重相排至废碱储罐12中,将第二级轻相通入至第三离心纯化装置8中,采用进水蠕动泵16将盐洗液的流速控制为22ml/min并通入至第三离心纯化装置8中,进行离心盐洗;盐洗液的体积为第二级轻相体积的3倍,盐洗液为质量分数10%的氯化钠溶液;离心盐洗的离心转速为1800r/min;离心盐洗完成后,制得硝酸异丙酯,将硝酸异

丙酯通入至成品储存罐9中储藏备用。

81.本实施例中,硝酸异丙酯的收率为91.1%,硝酸异丙酯的纯度为98.5%。硝酸异丙酯结构表征数据如下:ir(kbr),v,cm

‑

1:3446.5,2995.2,1652.8 1284.4925.7 856.3(

‑

no2);h1

‑

nmr(500m,cdcl3):5.19

‑

5.14(m,1h,c

‑

h),1.35

‑

1.34(d,6h,j=6.5hz,2ch3)。

82.实施例3:

83.本实施例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例1中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

84.本实施例中,步骤一与实施例2的步骤一基本相同,区别在于:

85.步骤1.1中,微通道异丙醇预冷装置2的预冷温度和微通道硝酸预冷装置5的预冷温度均为10℃,高纯度精制硝酸的进样流速控制为8.7ml/min。步骤1.2中,微通道硝化反应装置3的反应温度设置为10℃,异丙醇和高纯度精制硝酸在微通道硝化反应装置3中的平均停留时间为25.0s。

86.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于:

87.步骤2.1中,离心酸酯分离的离心转速为2150r/min。步骤2.2中,碱洗液流速控制为30ml/min,离心碱洗的离心转速为2150r/min。步骤2.3中,盐洗液流速控制为30ml/min,离心盐洗的离心转速为2150r/min。

88.本实施例中,硝酸异丙酯的收率为92.5%,硝酸异丙酯的纯度为99.0%。硝酸异丙酯结构表征数据与实施例2相同。

89.实施例4:

90.本实施例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例1中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

91.本实施例中,步骤一与实施例2的步骤一基本相同,区别在于:

92.步骤1.1中,微通道异丙醇预冷装置2的预冷温度和微通道硝酸预冷装置5的预冷温度均为15℃,异丙醇的进样流速控制为19.2ml/min,高纯度精制硝酸的进样流速控制为13.6ml/min。步骤1.2中,微通道硝化反应装置3的反应温度设置为15℃,异丙醇和高纯度精制硝酸在微通道硝化反应装置3中的平均停留时间为32.0s。

93.本实施例中,步骤二与实施例2的步骤二基本相同,区别在于:

94.步骤2.1中,离心酸酯分离的离心转速为2500r/min。步骤2.2中,碱洗液流速控制为30ml/min,离心碱洗的离心转速为2500r/min。步骤2.3中,盐洗液流速控制为30ml/min,离心盐洗的离心转速为2150r/min。

95.本实施例中,硝酸异丙酯的收率为90.5%,硝酸异丙酯的纯度为98.7%。硝酸异丙酯结构表征数据与实施例2相同。

96.对比例1:

97.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例2中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

98.本对比例中,步骤一与实施例2的步骤一基本相同,区别在于,步骤1.1中,采用硝酸进样计量泵4将质量分数68%的浓硝酸,加入至微通道硝酸预冷装置5中进行冷却。步骤1.2中,将异丙醇和质量分数68%的浓硝酸通入至微通道硝化反应装置3中,进行连续硝化反应。

99.本对比例中,步骤二与实施例2的步骤二相同。

100.本对比例中,硝酸异丙酯的收率为43.7%,硝酸异丙酯的纯度为97.6%。硝酸异丙酯结构表征数据与实施例2相同。

101.对比例2:

102.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例3中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

103.本对比例中,步骤一与实施例3的步骤一基本相同,区别在于,步骤1.1中,采用硝酸进样计量泵4将质量分数68%的浓硝酸,加入至微通道硝酸预冷装置5中进行冷却。步骤1.2中,将异丙醇和质量分数68%的浓硝酸通入至微通道硝化反应装置3中,进行连续硝化反应。

104.本对比例中,步骤二与实施例3的步骤二相同。

105.本对比例中,硝酸异丙酯的收率为48.6%,硝酸异丙酯的纯度为97.1%。硝酸异丙酯结构表征数据与实施例3相同。

106.对比例3:

107.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例4中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

108.本对比例中,步骤一与实施例4的步骤一基本相同,区别在于,步骤1.1中,采用硝酸进样计量泵4将质量分数68%的浓硝酸,加入至微通道硝酸预冷装置5中进行冷却。步骤1.2中,将异丙醇和质量分数68%的浓硝酸通入至微通道硝化反应装置3中,进行连续硝化反应。

109.本对比例中,步骤二与实施例4的步骤二相同。

110.本对比例中,硝酸异丙酯的收率为50.3%,硝酸异丙酯的纯度为97.2%。硝酸异丙酯结构表征数据与实施例4相同。

111.对比例4:

112.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例2中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

113.本对比例中,步骤一与实施例2的步骤一基本相同,区别在于,步骤1.1中,采用硝酸进样计量泵4将质量分数68%的浓硝酸和25wt.%尿素水溶液,加入至微通道硝酸预冷装置5中进行冷却。步骤1.2中,将异丙醇、质量分数68%的浓硝酸和25wt.%尿素水溶液通入至微通道硝化反应装置3中,进行连续硝化反应。本对比例中,质量分数68%的浓硝酸与25wt.%尿素水溶液的体积比为2:1,25wt.%尿素水溶液作为连续硝化反应的稳定剂。

114.本对比例中,步骤二与实施例2的步骤二相同。

115.本对比例中,硝酸异丙酯的收率为22.4%,硝酸异丙酯的纯度为97.3%。硝酸异丙酯结构表征数据与实施例2相同。

116.对比例5:

117.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例2中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

118.本对比例中,步骤一与实施例2的步骤一基本相同,区别在于,步骤1.2中,微通道硝化反应装置3的反应温度设置为30℃。

119.本对比例中,步骤1.2中的连续硝化反应过程比较剧烈并伴有大量气体生成,未制得初步反应产物。

120.对比例6:

121.本对比例提供一种连续合成硝酸异丙酯的工艺,该工艺采取实施例2中的连续合成硝酸异丙酯的微通道反应系统。该工艺具体包括如下步骤:

122.本对比例中,步骤一与实施例2的步骤一基本相同,区别在于,步骤1.1中,采用硝酸进样计量泵4将高纯度精制硝酸和25wt.%尿素水溶液,加入至微通道硝酸预冷装置5中进行冷却。步骤1.2中,将微通道硝化反应装置3的反应温度设置为85℃,将异丙醇、高纯度精制硝酸和25wt.%尿素水溶液通入至微通道硝化反应装置3中,进行连续硝化反应。本对比例中,高纯度精制硝酸与25wt.%尿素水溶液的体积比为2:3,25wt.%尿素水溶液作为连续硝化反应的稳定剂。

123.本对比例中,步骤二与实施例2的步骤二相同。

124.本对比例中,硝酸异丙酯的收率为36.7%,硝酸异丙酯的纯度为97.8%。硝酸异丙酯结构表征数据与实施例2相同。

125.由上述实施例2至4和对比例1至6可知:

126.(a)由实施例2至4可知:

127.实施例2、实施例3和实施例3中,连续硝化反应分别在5℃、10℃和15℃的条件下进行;实施例2中,硝酸异丙酯的收率为91.1%,硝酸异丙酯的纯度为98.5%,实施例3中,硝酸异丙酯的收率为92.5%,硝酸异丙酯的纯度为99.0%,实施例4中,硝酸异丙酯的收率为90.5%,硝酸异丙酯的纯度为98.7%。由上述数据可知,采用高纯度精制硝酸作为反应原料,采用连续合成硝酸异丙酯的微通道反应系统在低温条件下进行连续硝化反应,能够保证硝酸异丙酯的高收率和高纯度。

128.(b)由实施例2至4和对比例1至3可知:

129.对比例1与实施例2相比,区别在于,反应原料中的高纯度精制硝酸替换为了质量分数68%的浓硝酸;实施例2中,硝酸异丙酯的收率为91.1%,硝酸异丙酯的纯度为98.5%,对比例1中,硝酸异丙酯的收率为43.7%,硝酸异丙酯的纯度为97.6%;由上述数据可知,实施例2与对比例1相比,硝酸异丙酯的纯度相差不大,但实施例2中硝酸异丙酯的收率远高于对比例1中硝酸异丙酯的收率。

130.对比例2与实施例3相比,区别在于,反应原料中的高纯度精制硝酸替换为了质量分数68%的浓硝酸;实施例3中,硝酸异丙酯的收率为92.5%,硝酸异丙酯的纯度为99.0%,对比例2中,硝酸异丙酯的收率为48.6%,硝酸异丙酯的纯度为97.1%;由上述数据可知,实施例3与对比例2相比,硝酸异丙酯的纯度相差不大,但实施例3中硝酸异丙酯的收率远高于对比例2中硝酸异丙酯的收率。

131.对比例3与实施例4相比,区别在于,反应原料中的高纯度精制硝酸替换为了质量分数68%的浓硝酸;实施例4中,硝酸异丙酯的收率为90.5%,硝酸异丙酯的纯度为98.7%,对比例3中,硝酸异丙酯的收率为50.3%,硝酸异丙酯的纯度为97.2%;由上述数据可知,实施例4与对比例3相比,硝酸异丙酯的纯度相差不大,但实施例4中硝酸异丙酯的收率远高于对比例3中硝酸异丙酯的收率。

132.由上述分析可知,采用高纯度精制硝酸作为反应原料,能够大幅度提高硝酸异丙

酯的收率,并且能够制得高纯度的硝酸异丙酯。

133.(c)由实施例2和对比例4可知:

134.对比例4与实施例2相比,区别在于,反应原料中的高纯度精制硝酸替换为了质量分数68%的浓硝酸,同时加入了25wt.%尿素水溶液;实施例2中,硝酸异丙酯的收率为90.5%,硝酸异丙酯的纯度为98.7%,对比例4中,硝酸异丙酯的收率为22.4%,硝酸异丙酯的纯度为97.3%;由上述数据可知,实施例4与对比例3相比,硝酸异丙酯的纯度相差不大,但实施例4中硝酸异丙酯的收率远高于对比例3中硝酸异丙酯的收率。

135.由上述分析可知,采用高纯度精制硝酸作为反应原料,能够大幅度提高硝酸异丙酯的收率,并且能够制得高纯度的硝酸异丙酯。加入了25wt.%尿素水溶液,由于降低了整个反应体系中硝酸的含量,从而会导致硝酸异丙酯的收率下降。

136.(d)由实施例2和对比例5可知:

137.对比例5与实施例2相比,区别在于,微通道硝化反应装置(3)的反应温度由5℃变为30℃;对比例2中,连续硝化反应过程比较剧烈并伴有大量气体生成,未制得初步反应产物。由上述分析可知,在采用高纯度精制硝酸作为反应原料时,反应剧烈,采取低温条件能够保证反应顺利进行。

138.(e)由实施例2和对比例6可知:

139.对比例6与实施例2相比,区别在于,微通道硝化反应装置(3)的反应温度由5℃变为85℃,同时加入了25wt.%尿素水溶液;实施例2中,硝酸异丙酯的收率为90.5%,硝酸异丙酯的纯度为98.7%,对比例6中,硝酸异丙酯的收率为36.7%,硝酸异丙酯的纯度为97.8%;由上述数据可知,实施例4与对比例6相比,硝酸异丙酯的纯度相差不大,但实施例4中硝酸异丙酯的收率远高于对比例3中硝酸异丙酯的收率。

140.由上述分析可知,在采用高纯度精制硝酸作为反应原料时,反应剧烈,虽然在反应体系中加入尿素,能够保证反应顺利进行,但是加入了尿素后,由于降低了整个反应体系中硝酸的含量,从而会导致硝酸异丙酯的收率下降。

141.综合上述分析可知,本发明的连续合成硝酸异丙酯的微通道反应系统和工艺,采用高纯度精制硝酸作为反应原料,替代了传统的浓硝酸,体系中不加入传统工艺中常用的稳定剂,以保证硝酸在反应体系中的高浓度;同时采用连续合成硝酸异丙酯的微通道反应系统实现精准控制反应,保证连续硝化反应在低温条件下进行,使得在反应体系中没有稳定剂的情况下,反应仍然能够顺利进行,最终能够制得高纯度的硝酸异丙酯,并且大幅度地提高了硝酸异丙酯的收率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1