热塑性聚酯、热塑性复合材料和车厢板及其制备方法与流程

1.本发明属于复合材料技术领域,具体涉及一种热塑性聚酯、热塑性复合材料和车厢板及其制备方法。

背景技术:

2.复合材料夹芯板是一种由上下皮层和中间层采用胶黏等方法复合而成的材料,由于其三明治结构而具有较高的强度。面层和皮层因用途不同可以灵活的调整。

3.中国专利cn201604328u介绍了一种玻璃钢夹芯层压板,包括由多层玻璃纤维编织物经树脂浸润固化构成的上层和下层,以及夹在上下层板间的发泡聚氨酯板。但是玻璃钢作为皮层材料耐冲击性能相对热塑性材料较差,在用于食品运输过程中也会产生小分子物质,影响食品的安全。

4.专利cn102975464a介绍了一种连续纤维布为皮层材料,蜂窝芯为芯层材料的夹芯板材,但是pp蜂窝芯夹芯板与pet泡沫夹芯板相比,pet泡沫夹芯板具有隔音和保温的性能,而pp蜂窝芯夹芯板不具备。

5.市场上虽然具备一定的轻质板材,但是其隔音和保温性能一般。市场虽具备一定的保温板材,但是其密度较高,连续化生产能力一般。

6.因此,现有的复合材料夹芯板有待改进。

技术实现要素:

7.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种热塑性聚酯、热塑性复合材料及其制备方法与车厢板及其制备方法,将采用该热塑性聚酯制成的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

8.在本发明的一个方面,本发明提出了一种热塑性聚酯。根据本发明的实施例,所述热塑性聚酯包括:聚酯组合物、连续无机纤维、偶联剂、抗氧剂和增韧剂。

9.根据本发明实施例的热塑性聚酯,其包括聚酯组合物、无机联系纤维、偶联剂、抗氧剂和增韧剂。其中,采用聚酯组合物可以有效提高热塑性复合材料的韧性;加入偶联剂可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分,大大提高热塑性复合材料的强度;加入抗氧剂可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命;加入增韧剂可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与连续无机纤维之间的复合,从而提高热塑性复合材料的强度。由此,将采用该热塑性聚酯制成的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

10.另外,根据本发明上述实施例的热塑性聚酯还可以具有如下附加的技术特征:

11.在本发明的一些实施例中,所述聚酯组合物、所述连续无机纤维、所述偶联剂、所述抗氧剂和所述增韧剂的质量比为(40~60):(40~60):(0~1):(0.2~1):(0.2~1)。由

此,将采用该热塑性聚酯制成的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

12.在本发明的一些实施例中,所述聚酯组合物包括聚酯和共聚酯;其中,所述聚酯选自聚对苯二甲酸乙二酯、聚对苯二甲酸丙二酯、聚对苯二甲酸丁二酯、聚乙交酯、聚丙交酯、聚丁二酸丁二酯、聚己二酸/对苯二甲酸丁二酯和聚对苯二甲酸-1,3-丙二醇酯中的至少之一;所述共聚酯选自聚对苯二甲酸乙二醇酯-新戊二醇酯和聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯中至少之一。由此,共聚酯的添加可以有效降低聚酯的结晶度,从而可以避免热压过程中聚酯容易发生结晶而导致的材料韧性下降。

13.在本发明的一些实施例中,所述连续无机纤维包括连续玻璃纤维、连续玄武岩纤维和连续碳纤维中的至少之一。

14.在本发明的一些实施例中,所述偶联剂包括硅烷偶联剂和钛酸酯偶联剂中的至少之一。由此,可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分。

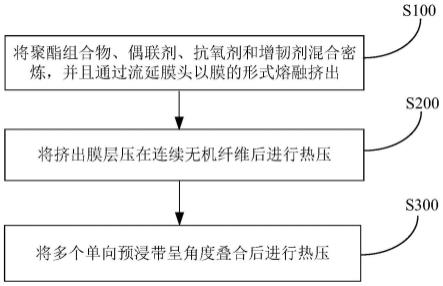

15.在本发明的一些实施例中,所述抗氧剂包括抗氧剂1010、抗氧剂168和抗氧剂1076中的至少之一。由此,可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命。

16.在本发明的一些实施例中,所述增韧剂包括乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯、乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯、乙烯-醋酸乙烯共聚物-功能化马来酸酐和苯乙烯-乙烯-苯乙烯三聚物-功能化马来酸酐中的至少之一。由此,可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与玻璃纤维之间的复合,从而提高热塑性复合材料的强度。

17.在本发明的第二个方面,本发明提出了一种制备热塑性复合材料的方法。根据本发明的实施例,所述方法包括:

18.(1)将聚酯组合物、偶联剂、抗氧剂和增韧剂混合密炼,并且通过流延膜头以膜的形式熔融挤出,以便得到挤出膜;

19.(2)将所述挤出膜层压在连续无机纤维后进行热压,以便得到单向预浸带;

20.(3)将多个所述单向预浸带呈角度叠合后进行热压,以便得到热塑性复合材料。

21.根据本发明实施例的制备热塑性复合材料的方法,通过将聚酯组合物、偶联剂、抗氧剂和增韧剂混合密炼,并且通过流延膜头以膜的形式熔融挤出,再将挤出膜层压在连续无机纤维后进行热压,使得挤出模与连续无机纤维均匀复合,即可得到单向预浸带,其中,聚酯组合物可以有效提高热塑性复合材料的韧性;加入偶联剂可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分,大大提高热塑性复合材料的强度;加入抗氧剂可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命;加入增韧剂可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与连续无机纤维之间的复合,从而提高热塑性复合材料的强度,然后将多个单向预浸带呈角度叠合后进行热压,即可得到热塑性复合材料。由此,将采用该方法制备得到的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

22.在本发明的第三个方面,本发明提出了一种热塑性复合材料。根据本发明的实施

例,所述热塑性复合材料采用上述的方法制备得到。由此,将该热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

23.在本发明的第四个方面,本发明提出了一种车厢板。根据本发明的实施例,所述车厢板包括:上面板;聚酯泡沫板,所述上面板设在所述聚酯泡沫板的上表面;下面板,所述下面板设在所述聚酯泡沫板的下表面,其中,所述上面板和所述下面板中的至少之一为上述热塑性复合材料。由此,本技术的车厢板将密度低、隔热和隔音的聚酯泡沫板作为芯层材料,并将上述密度低、强度高、韧性好、可回收和可连续化生产的热塑性复合材料作为上面板和下面板中的至少之一,从而使其具有密度低、强度高、韧性好、隔热、隔音、可回收和可连续化生产的优点,可以满足冷藏车车厢板和冷库板的使用需求。

24.在本发明的第五个方面,本发明提出了一种制备车厢板的方法。根据本发明的实施例,所述方法包括:(a)将上面板、聚酯泡沫板和下面板堆叠后进行加热;(b)将步骤(a)得到的层叠板进行热压;(c)将步骤(b)得到的热压板进行冷压,以便得到车厢板,其中,在步骤(a)中,所述上面板和所述下面板中的至少之一为上述的热塑性复合材料。

25.根据本发明实施例的制备车厢板的方法,上面板和下面板中的至少之一采用上述的热塑性复合材料,并通过将上面板、聚酯泡沫板和下面板堆叠后进行加热,使得上面板、聚酯泡沫板和下面板粘合形成层叠板,再将得到的层叠板进行热压,使得上面板、聚酯泡沫板和下面板的粘合程度增加,最后将得到的热压板进行冷压,即可得到车厢板。由此,采用本技术的方法制备得到的车厢板具有密度低、强度高、韧性好、隔热、隔音、可回收和可连续化生产的优点,可以满足冷藏车车厢板和冷库板的使用需求。

26.另外,根据本发明上述实施例的制备车厢板的方法还可以具有如下附加的技术特征:

27.在本发明的一些实施例中,在步骤(a)中,所述加热的温度为240~280℃。

28.在本发明的一些实施例中,在步骤(b)中,所述热压的温度为150~280℃。

29.在本发明的一些实施例中,在步骤(c)中,所述冷压的温度为8~15℃。

30.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

31.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

32.图1是根据本发明的一个实施例的制备热塑性复合材料的方法流程示意图;

33.图2是根据本发明的一个实施例的车厢板的结构示意图;

34.图3是根据本发明的一个实施例的制备车厢板的方法流程示意图。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.在本发明的第一个方面,本发明提出了一种热塑性聚酯。根据本发明的实施例,该热塑性聚酯包括:聚酯组合物、连续无机纤维、偶联剂、抗氧剂和增韧剂。

38.发明人发现,该热塑性聚酯包括聚酯组合物、连续无机纤维、偶联剂、抗氧剂和增韧剂。其中,采用聚酯组合物可以有效提高热塑性复合材料的韧性;加入偶联剂可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分,大大提高热塑性复合材料的强度;加入抗氧剂可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命;加入增韧剂可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与连续无机纤维之间的复合,从而提高热塑性复合材料的强度。由此,将采用该热塑性聚酯制成的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

39.进一步地,上述聚酯组合物、连续无机纤维、偶联剂、抗氧剂和增韧剂的质量比为(40~60):(40~60):(0~1):(0.2~1):(0.2~1)。发明人发现,若聚酯组合物加入过多,连续无机纤维增强热塑性复合材料的拉伸强度会显著降低;而若聚酯组合物加入过少,连续无机纤维增强热塑性复合材料中的连续无机纤维不能得到充分浸润,会出现干纱,不仅影响产品的外观,还会降低产品的拉伸轻度。若偶联剂加入过多,材料的表面自由能和机械性能均逐渐下降;而若偶联剂加入过少,连续无机纤维和聚酯组合物的界面力较小,容易出现浮纤或者干砂。同时,若抗氧剂加入过多,体系的抗降解性不会进一步增加;而若抗氧剂加入过少,聚酯加工过程中会出现由于高温而造成的自由基降解。另外,若增韧剂加入过多,材料弯曲强度会明显降低;而若增韧剂加入过少,聚酯的韧性和聚酯与连续无机纤维之间的粘合力降低。由此,采用本技术上述范围的混合比例,可以保证采用该热塑性聚酯制成的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

40.进一步地,上述聚酯组合物包括聚酯和共聚酯。聚酯具有良好的耐热性和机械性能和较低的价格,共聚酯具有良好的韧性和低的结晶度,在聚酯中加入共聚酯可以降低聚酯的结晶度。需要说明的是,本领域技术人员可以根据实际需要对聚酯和共聚酯的具体类型进行选择,例如,聚酯包括聚对苯二甲酸乙二酯、聚对苯二甲酸丙二酯、聚对苯二甲酸丁二酯、聚乙交酯、聚丙交酯、聚丁二酸丁二酯、聚己二酸/对苯二甲酸丁二酯和聚对苯二甲酸-1,3-丙二醇酯中的至少之一,优选聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯;共聚酯选自聚对苯二甲酸乙二醇酯-新戊二醇酯和聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯中至少之一,优选聚对苯二甲酸乙二醇酯-新戊二醇酯。发明人发现,上述类型的聚酯属于长链的柔性高分子链,虽然苯环具有一定的刚性,但链段具有对称性,因此上述类型的聚酯是部分结晶的高聚物,在热压过程中容易结晶,从而会导致最终得到的材料韧性下降,本技术通过添加一定量上述类型的共聚酯,聚对苯二甲酸乙二醇酯-新戊二醇酯中甲基的存在破坏了分子的对称性规整性,聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯中环状的1,4-环己烷二甲醇单元阻碍了分子的结晶性,从而均可以有效降低聚酯的结晶度,提高热塑性

复合材料的韧性。另外,上述聚酯和共聚酯的质量比为(0~60):(40~100)。发明人发现,若聚酯占比过多,材料加热时结晶度较大,材料韧性较差;而若共聚酯占比过多,会导致产品的成本明显上升。由此,可以保证在低成本的同时提高材料的韧性。

41.需要说明的是,上述连续无机纤维、偶联剂、抗氧剂和增韧剂的具体类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,连续无机纤维包括连续玻璃纤维、连续玄武岩纤维和连续碳纤维中的至少之一;偶联剂包括硅烷偶联剂和钛酸酯偶联剂中的至少之一,例如硅烷偶联剂包括kh550、kh560、kh561和kh570中的至少之一,优选kh560;钛酸酯偶联剂包括异丙基三(二辛基磷酰基)钛酸酯、异丙基三(十二烷基苯磺酰基)钛酸酯、三异硬酯酸钛酸异丙酯和三(二辛基焦磷酰氧基)钛酸异丙酯中的至少之一;抗氧剂包括抗氧剂1010、抗氧剂168和抗氧剂1076中的至少之一,优选抗氧剂1010;增韧剂包括乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯、乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯、乙烯-醋酸乙烯共聚物-功能化马来酸酐和苯乙烯-乙烯-苯乙烯三聚物-功能化马来酸酐中的至少之一,优选乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯。

42.在本发明的第二个方面,本发明提出了一种制备热塑性复合材料的方法。根据本发明的实施例,参考图1,该方法包括:

43.s100:将聚酯组合物、偶联剂、抗氧剂和增韧剂混合密炼,并且通过流延膜头以膜的形式熔融挤出

44.该步骤中,通过将聚酯组合物、偶联剂、抗氧剂和增韧剂供给至双螺杆挤出机进行混合密炼,双螺杆挤出机的转速调节为190~210转,优选200转,真空度调节为95~105kpa,优选99kpa,温度设定为240~270℃,密炼结束后通过流延膜头以膜的形式熔融挤出,即可得到挤出模。发明人发现,采用聚酯组合物可以有效提高热塑性复合材料的韧性;加入偶联剂可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分,大大提高热塑性复合材料的强度;加入抗氧剂可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命;加入增韧剂可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与连续无机纤维之间的复合,从而提高热塑性复合材料的强度。需要说明的是,上述聚酯组合物、偶联剂、抗氧剂和增韧剂的具体类型和混合比例同于上文描述,此处不再赘述。

45.s200:将挤出膜层压在连续无机纤维后进行热压

46.该步骤中,通过将挤出膜层压在连续无机纤维后通过高温导热辊进行热压,热压的温度为230~270摄氏度,使得挤出模与连续无机纤维均匀复合,即可得到单向预浸带。优选地,热压后进一步通过导热辊进行冷压压光。需要说明的是,上述加热和冷却方式并不受特别限制,本领域技术人员可以实际需要进行选择,例如,加热方式可以为电加热、循环导热油加热或者红外加热;冷却方式可以是通过介质为循环冷却水或者导热油的导热辊进行冷却。

47.s300:将多个单向预浸带呈角度叠合后进行热压

48.该步骤中,通过将多个单向预浸带呈角度叠合后供给至特氟龙带压机进行热压,热压的温度为240~280摄氏度,即可得到热塑性复合材料。具体的,通过将多个单向预浸带呈角度叠合,可以实现热塑性复合材料多个方向的增强,需要说明的是,本领域技术人员可以根据实际需要对其呈角度进行选择,例如将多个单向预浸带按照90

°

方向进行叠合。优选

地,热压后进一步通过导热辊进行冷压压光,并且加热和冷却方式同于上文描述,此处不再赘述。

49.发明人发现,通过将聚酯组合物、偶联剂、抗氧剂和增韧剂混合密炼,并且通过流延膜头以膜的形式熔融挤出,再将挤出膜层压在连续无机纤维后进行热压,使得挤出模与连续无机纤维均匀复合,即可得到单向预浸带,其中,聚酯组合物可以有效提高热塑性复合材料的韧性;加入偶联剂可以有效加强聚酯组合物与连续无机纤维之间的复合,使其界面结合更加充分,大大提高热塑性复合材料的强度;加入抗氧剂可以有效清除熔体中的自由基,降低聚酯组合物降解程度,延长热塑性复合材料的使用寿命;加入增韧剂可以提高热塑性复合材料的韧性,同时可加强聚酯组合物与连续无机纤维之间的复合,从而提高热塑性复合材料的强度,然后将多个单向预浸带呈角度叠合后进行热压,即可得到热塑性复合材料。由此,将采用该方法制备得到的热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。

50.在本发明的第三个方面,本发明提出了一种热塑性复合材料。根据本发明的实施例,该热塑性复合材料采用上述的方法制备得到。由此,将该热塑性复合材料应用于夹芯板中,可以使制备得到的夹芯板具有密度低、强度高、韧性好、可回收和可连续化生产的优点。需要说明的是,上述针对热塑性树脂以及热塑性复合材料的制备方法所描述的特征和优点同样适用于该热塑性复合材料,此处不再赘述。

51.在本发明的第四个方面,本发明提出了一种车厢板。根据本发明的实施例,参考图2,该车厢板包括:上面板100、聚酯泡沫板200和下面板300,并且,上面板100设在聚酯泡沫板200的上表面,下面板300设在聚酯泡沫板200的下表面,其中,上面板100和下面板300中的至少之一为上述热塑性复合材料,具体的,上面板100为上述热塑性复合材料;或者下面板300上述热塑性复合材料;再或者上面板100和下面板300均为上述热塑性复合材料。由此,本技术的车厢板将密度低、隔热和隔音的聚酯泡沫板作为芯层材料,并将上述密度低、强度高、韧性好、可回收和可连续化生产的热塑性复合材料作为上面板和下面板中的至少之一,从而使其具有密度低、强度高、韧性好、隔热、隔音、可回收和可连续化生产的优点,可以满足冷藏车车厢板和冷库板的使用需求。需要说明的是,上述针对热塑性复合材料及其制备方法所描述的特征和优点同样适用于该车厢板,此处不再赘述。

52.在本发明的第五个方面,本发明提出了一种制备车厢板的方法。根据本发明的实施例,参考图3,该方法包括:

53.sa:将上面板、聚酯泡沫板和下面板堆叠后进行加热

54.该步骤中,上面板和下面板中的至少之一采用上述热塑性复合材料,并通过将上面板、聚酯泡沫板和下面板堆叠后进行加热,使得上面板、聚酯泡沫板和下面板粘合形成层叠板。需要说明的是,上述加热方式同于上文描述,此处不再赘述。优选地,上述加热过程在烤箱中进行。进一步地,上述加热的温度为230~280℃。

55.sb:将步骤sa得到的层叠板进行热压

56.该步骤中,通过将步骤sa得到的层叠板供给至热压辊进行热压,使得上面板、聚酯泡沫板和下面板的粘合程度增加,热压结束后可得到热压板。需要说明的是,热压的加热方式同于上文描述,此处不再赘述。进一步地,上述热压的温度为150~280℃。发明人发现,若热压温度过高,树脂会老化降解,材料颜色变黄,强度降低;而若热压温度过低,上面板、聚

酯泡沫板和下面板之间不能融化粘合在一块。由此,采用上述热压温度可以保证车厢板各层充分融化粘合。

57.sc:将步骤sb得到的热压板进行冷压

58.该步骤中,通过将步骤sb得到的热压板供给至冷压辊进行冷压,即可得到车厢板。需要说明的是,冷压的冷却方式同于上文描述,此处不再赘述。进一步地,上述冷压的温度为8~15℃。发明人发现,若冷压温度过高,材料不能有效冷却;而若冷压温度过低,材料表面和设备表面容易产生冷凝水而对后续生产温度均匀性造成影响。

59.根据本发明实施例的制备车厢板的方法,上面板和下面板中的至少之一采用上述的热塑性复合材料,通过将上面板、聚酯泡沫板和下面板堆叠后进行加热,使得上面板、聚酯泡沫板和下面板粘合形成层叠板,再将得到的层叠板进行热压,使得上面板、聚酯泡沫板和下面板的粘合程度增加,最后将得到的热压板进行冷压,即可得到车厢板。由此,采用本技术的方法制备得到的车厢板具有密度低、强度高、韧性好、隔热、隔音、可回收和可连续化生产的优点,可以满足冷藏车车厢板和冷库板的使用需求。需要说明的是,上述针对热塑性复合材料及其制备方法所描述的特征和优点同样适用于该制备车厢板的方法,此处不再赘述。

60.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

61.实施例1

62.热塑性复合材料的制备:

63.步骤1:将聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯-新戊二醇酯、硅烷偶联剂kh-560、抗氧剂1010和乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯照质量比为48.5:48.5:1:1:1混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为260℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

64.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为50:50)后供给至高温导热辊进行热压(260℃),再供给至导热辊冷压压光(12℃)而得到单向预浸带;

65.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

66.车厢板的制备:

67.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为260℃;

68.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为228℃。

69.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为10℃,冷压后得到车厢板。

70.实施例2

71.热塑性复合材料的制备:

72.步骤1:将聚对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、硅烷偶联剂kh550、抗氧剂168和乙烯-醋酸乙烯共聚物-功能化马来酸酐按照质量比为40:57:1:0.5:1.5混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为250℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

73.步骤2:将挤出膜层压在连续玄武岩纤维(连续玄武岩纤维与步骤1熔融树脂的质量比为40:60)后供给至高温导热辊进行热压(255℃),再供给至导热辊冷压压光(15℃)而得到单向预浸带;

74.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

75.车厢板的制备:

76.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为255℃;

77.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为200℃。

78.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为8℃,冷压后得到车厢板。

79.实施例3

80.热塑性复合材料的制备:

81.步骤1:将聚对苯二甲酸丙二酯、聚对苯二甲酸乙二醇酯-新戊二醇酯、硅烷偶联剂kh561、抗氧剂1076和苯乙烯-乙烯-苯乙烯三聚物-功能化马来酸酐按照质量比为32:64.7:0.8:1:1.5混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为245℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

82.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为45:55。)后供给至高温导热辊进行热压(250℃),再供给至导热辊冷压压光(10℃)而得到单向预浸带;

83.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

84.车厢板的制备:

85.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为250℃;

86.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为220℃。

87.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为13℃,冷压后得到车厢板。

88.实施例4

89.热塑性复合材料的制备:

90.步骤1:将聚对苯二甲酸丙二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲酯、硅烷偶联剂kh570、抗氧剂1076和乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯按照质量比为45:52:1.2:0.8:1混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为245℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

91.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为55:45。)后供给至高温导热辊进行热压(250℃),再供给至导热辊冷压压光(10℃)而得到单向预浸带;

92.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

93.车厢板的制备:

94.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为250℃;

95.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为200℃。

96.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为13℃,冷压后得到车厢板。

97.实施例5

98.热塑性复合材料的制备:

99.步骤1:将聚对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、硅烷偶联剂kh570、抗氧剂1076和乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯按照质量比为45:51.3:1.2:1:1.5混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为255℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

100.步骤2:将挤出膜层压在连续玄武岩纤维(连续玄武岩纤维与步骤1熔融树脂的质量比为58:42。)后供给至高温导热辊进行热压(262℃),再供给至导热辊冷压压光(15℃)而得到单向预浸带;

101.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

102.车厢板的制备:

103.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为255℃;

104.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为210℃。

105.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

106.实施例6

107.热塑性复合材料的制备:

108.步骤1:将聚乙交酯、聚对苯二甲酸乙二醇酯-新戊二醇酯、异丙基三(二辛基磷酰

基)钛酸酯、抗氧剂1010和乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯按照质量比为42:54.4:1:1:1.6混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为220转,真空度调节为99kpa,温度设定为255℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

109.步骤2:将挤出膜层压在连续玄武岩纤维(连续玄武岩纤维与步骤1熔融树脂的质量比为49:51。)后供给至高温导热辊进行热压(250℃),再供给至导热辊冷压压光(12℃)而得到单向预浸带;

110.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

111.车厢板的制备:

112.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为250℃;

113.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为220℃。

114.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

115.实施例7

116.热塑性复合材料的制备:

117.步骤1:将聚丙交酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、异丙基三(十二烷基苯磺酰基)钛酸酯、抗氧剂1010和乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯按照质量比为46:50.1:1.3:1:1.6混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为230转,真空度调节为99kpa,温度设定为250℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

118.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为43:57。)后供给至高温导热辊进行热压(260℃),再供给至导热辊冷压压光(12℃)而得到单向预浸带;

119.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

120.车厢板的制备:

121.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为250℃;

122.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为215℃。

123.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

124.实施例8

125.热塑性复合材料的制备:

126.步骤1:将聚丁二酸丁二酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、三异硬酯酸钛酸异丙酯、抗氧剂1010和苯乙烯-乙烯-苯乙烯三聚物-功能化马来酸酐按照质量比

为40:56.3:1.5:1:1.2混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为220转,真空度调节为99kpa,温度设定为258℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

127.步骤2:将挤出膜层压在连续碳纤维(连续碳纤维与步骤1熔融树脂的质量比为52:48。)后供给至高温导热辊进行热压(260℃),再供给至导热辊冷压压光(15℃)而得到单向预浸带;

128.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

129.车厢板的制备:

130.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为250℃;

131.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为220℃。

132.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

133.实施例9

134.热塑性复合材料的制备:

135.步骤1:将聚己二酸/对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯-新戊二醇酯、三(二辛基焦磷酰氧基)钛酸异丙酯、抗氧剂1010和乙烯-丙烯酸乙酯-甲基丙烯酸缩水甘油酯按照质量比为45:51.5:1:1.2:1.3混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为200转,真空度调节为99kpa,温度设定为252℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

136.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为57:43。)后供给至高温导热辊进行热压(260℃),再供给至导热辊冷压压光(15℃)而得到单向预浸带;

137.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

138.车厢板的制备:

139.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为258℃;

140.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为220℃。

141.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

142.实施例10

143.热塑性复合材料的制备:

144.步骤1:将聚对苯二甲酸-1,3-丙二醇酯、聚对苯二甲酸乙二醇酯-新戊二醇酯、硅烷偶联剂kh561、抗氧剂1010和乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯按照质量比为47:49.1:1.6:1:1.3混合均匀后供给至双螺杆挤出机进行密炼,双螺杆挤出机的转速调节为

200转,真空度调节为99kpa,温度设定为255℃,密炼结束后通过流延膜头以膜的形式熔融挤出,得到挤出膜;

145.步骤2:将挤出膜层压在连续玻璃纤维(连续玻璃纤维与步骤1熔融树脂的质量比为55:45。)后供给至高温导热辊进行热压(266℃),再供给至导热辊冷压压光(12℃)而得到单向预浸带;

146.步骤3:将单向预浸带裁剪后按照0

°

和90

°

铺设叠合在一块,通过特氟龙带压机输送到加热段、热压段和冷压段,最后收卷形成热塑性复合材料。

147.车厢板的制备:

148.步骤a:依次铺设堆叠热塑性复合材料、聚酯泡沫板、热塑性复合材料后进行加热,加热温度设定为255℃;

149.步骤b:将步骤(a)得到的层叠板用特氟龙带压机输送到循环导热油加热的热压辊处,通过压辊热压,压辊温度设定为220℃。

150.步骤c:将步骤(b)得到的热压板通过特氟龙带压机输送到冷却辊处,通过冷却辊进行冷压,冷却方式为循环水冷却,冷压温度设定为15℃,冷压后得到车厢板。

151.对实施例1~10制备的车厢板的弯曲模量、弯曲强度和面密度进行了测试,测试结果如表1所示:

152.表1 实施例1~10制备的车厢板的性能测试结果

[0153][0154][0155]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不

必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0156]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1