山茶油的超临界二氧化碳萃取方法与流程

1.本发明属于萃取工艺技术领域,具体涉及山茶油的超临界二氧化碳萃取方法。

背景技术:

2.山茶油又名野山茶油、茶籽油、油茶籽油,取自山茶属山茶科油茶树的种籽,是我国最古老的木本食用植物油之一。油茶树生长在没有污染的亚热带南岭湿润气候区,整个生长过程中不施农药、化肥等,茶籽中也不含芥酸、胆固醇、黄曲霉素等对人体有害物质。由于油茶树生长的经纬度、土质和气候适宜,使种籽中的营养成分高,经测试:茶油中不饱和脂肪酸高达90%以上,油酸达到80~83%,亚油酸达到7~13%,尤其是它所含的丰富的亚麻酸是人体必需而又不能合成的。山茶油的高价值使得它广泛应用于食品、化妆品和医疗等行业。

3.现有技术的山茶油萃取方法一般采用压榨法和浸出法,压榨法又分为冷榨和热榨,其中冷榨的出油率低,热榨的出油率与冷榨相比有所提高,但是热榨过程中需要对茶籽进行高温处理,导致茶籽中的营养和脂肪酸遭受破坏,同时压榨法生产的茶油还存在杂质含量高的缺点;跟压榨法相比,浸出法出油率高,但是浸出法所得的山茶油中残留有化学溶剂残留,影响山茶油的质量。

4.因此现有技术还有一种超临界二氧化碳萃取方法,该方法为使用液态的超临界二氧化碳对山茶油进行萃取,完成萃取后将二氧化碳气化以此分离出山茶油;该方法虽然出油率高,萃取出的山茶油品质好,但是在分离过程中二氧化碳以气体的方式排出,导致生产成本增高,该方法的环保系数极低,大量的二氧化碳排出会对生态环境造成负担;因此亟需一种新的超临界二氧化碳萃取方法,既能保证出油率和山茶油品质,还能减少生产成本,提高生产环保系数。

技术实现要素:

5.本发明意在提供山茶油的超临界二氧化碳萃取方法,解决了现有技术超临界二氧化碳成本高和环保系数低的问题。

6.本发明提供的基础方案:山茶油的超临界二氧化碳萃取方法,包括以下步骤:

7.s1:将茶籽放入萃取釜中;

8.s2:引入一定量的液态二氧化碳至二氧化碳储罐中;

9.s3:对液态二氧化碳进行加热加压,使液态二氧化碳相变为超临界状态;

10.s4:引入超临界二氧化碳流体至萃取釜,对茶籽进行萃取;

11.s5:完成萃取后,将超临界二氧化碳流体、山茶油和茶籽的混合物引入分离釜中进行分离;

12.s6:分离完成后,对混合物中的二氧化碳进行过滤、冷凝;并存储在二氧化碳储罐中。

13.本方案的基本原理为:本方案使用超临界二氧化碳流体对山茶油进行萃取,萃取

完成后,将超临界二氧化碳流体气化,以此分离出山茶油;本方案新增回收步骤,将分离后的二氧化碳过滤冷凝后保存至二氧化碳储罐中;过滤是为了将水和茶籽杂质从二氧化碳中分离,提高回收后的二氧化碳纯净度,通过冷凝使气态二氧化碳转化为液态,并存储在二氧化碳储罐中,便于使用回收后的液态二氧化碳进行新一轮的萃取。本方案的有益效果:对完成萃取的二氧化碳进行过滤回收,以便再次使用进行新一轮的萃取,降低萃取生产成本,提高二氧化碳的利用率,同时减少了二氧化碳的排放,提高本方案的环保系数。

14.进一步,所述步骤s2具体包括以下步骤:

15.s2-1:检测二氧化碳储罐中液态二氧化碳的剩余量;

16.s2-2:根据萃取釜中的茶籽重量计算萃取的液态二氧化碳需求量;

17.s2-3:根据液态二氧化碳需求量和剩余量对二氧化碳储罐中的液态二氧化碳进行补充。

18.有益效果:根据萃取釜中的茶籽重量判断萃取的液态二氧化碳需求量,并且检测二氧化碳储罐中的液态二氧化碳的剩余量,以此得出萃取还需要补充的液态二氧化碳计量;本方案的好处在于:定量地对液态二氧化碳进行补充,避免使用多余的液态二氧化碳,减少生产成本;同时减少分离所需的时间,提高生产效率。

19.进一步,所述步骤s1具体包括以下步骤:

20.s1-1:接收开启萃取釜的指令,检测萃取釜中的压力值;若压力值等于1个大气压,则执行步骤s1-2,否则执行步骤s1-3;

21.s1-2:开启萃取釜,并将茶籽放入萃取釜中,关闭萃取釜;

22.s1-3:拒绝开启萃取釜,并发出告警提示。

23.有益效果:当检测到萃取釜内的压力值大于一个大气压时,工作人员若打开釜盖,萃取釜内的压力可能会对工作人员造成伤害,设定检测萃取釜内的压力值,以此判断是否达到开启萃取釜的要求,防止工作人员在萃取釜工作时或者萃取釜内的压力值比外界压力值高时开启萃取釜,保证了工作人员的人身安全。

24.进一步,所述步骤s5具体包括以下步骤:

25.s5-1:萃取完成后,将超临界二氧化碳流体、山茶油和茶籽的混合物引入分离釜中进行分离;

26.s5-2:将分离后的山茶油装入产品罐中;

27.s5-3:检测产品罐中山茶油的液面高度,若山茶油的液面高度到达指定高度,则发出提示。

28.有益效果:检测产品罐中山茶油的液面高度,当产品罐中装满山茶油时,警报装置发出提示,工作人员即可得知产品罐已装满,及时对产品罐进行清空,保证山茶油分离后顺利流进产品罐,提高萃取效率。

29.进一步,所述步骤s5-1具体为:萃取完成后,所述超临界二氧化碳流体、山茶油和茶籽的混合物经过加热器加热后,再引入分离釜中进行分离。

30.有益效果:提高超临界二氧化碳流体、山茶油和茶籽的混合物温度,使其到达分离的最佳温度,提高分离所获得的山茶油计量,依次提高山茶油的萃取率。

31.进一步,所述步骤s4具体包括以下步骤:

32.s4-1:引入超临界二氧化碳流体至萃取釜,对茶籽进行萃取;

33.s4-2:在萃取过程中,启动加热装置对萃取釜进行加热保温。

34.有益效果:由于萃取所需的时间过长,超临界二氧化碳流体在萃取过程中容易冷却,导致超临界二氧化碳流体对茶籽的萃取效果不理想,因此所述加热装置对萃取釜进行加热,使二氧化碳一直保持了超临界状态,提高山茶油的萃取率。

35.进一步,还包括步骤s7:启动回收装置,对萃取釜内的二氧化碳进行降压回收。

36.有益效果:萃取釜完成萃取后会残留一部分的超临界二氧化碳流体,通过回收装置将萃取釜内的二氧化碳压力降至一定数值下,使超临界二氧化碳流体气化,再将萃取釜内的二氧化碳进行回收,便于进行下次萃取工作,同时降低了所述萃取系统的二氧化碳损耗。

37.进一步,所述步骤s3中液态二氧化碳的加热温度为45

°

,加压数值为40mpa。

38.有益效果:在该条件下萃取山茶油的萃取率较高,萃取出的茶友纯度高、色泽前、纯度高。

附图说明

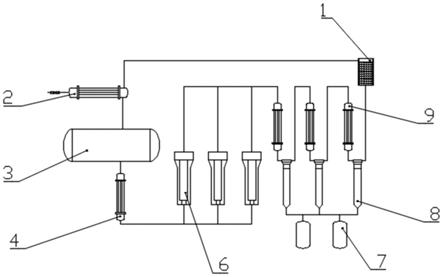

39.图1为本发明山茶油的超临界二氧化碳萃取方法实施例中萃取系统的结构示意图;

40.图2为本发明山茶油的超临界二氧化碳萃取方法实施例中的步骤逻辑图。

具体实施方式

41.下面通过具体实施方式进一步详细说明:

42.说明书附图中的标记包括:过滤器1、冷凝器2、二氧化碳储罐3、萃取加热器4、分离加热器5、分离釜6、产品罐7、萃取釜8。

43.实施例一

44.本实施例中,所述的山茶油的超临界二氧化碳萃取方法应用在如图1所示的萃取系统中,所述萃取系统包括二氧化碳储罐3、冷凝器2、萃取釜8、分离釜6、产品罐7和过滤器1;所述冷凝器2、二氧化碳储罐3、萃取釜8、分离釜6和过滤器1依次通过管道连接;所述二氧化碳储罐3中设有液位传感器;所述萃取釜8与二氧化碳储罐3之间设有萃取加热器4,所述萃取加热器4用于对液态二氧化碳进行加热加压,所述萃取内设有压力检测表和重量传感器,所述压力检测表用于检测萃取釜8内的压力值,所述重量传感器用于检测待萃取的茶籽重量;所述分离器的入口设有分离加热器5,所述分离加热器5用于调节超临界二氧化碳流体、山茶油和茶籽的混合物温度;所述产品罐7用于装置分离后的山茶油,所述产品罐7中设有液位传感器;所述过滤器1用于过滤分离后的二氧化碳;所述冷凝器2用于对二氧化碳进行降温处理。

45.所述萃取系统还包括加热装置,所述加热装置包括加热泵、夹套、加热罐和第一加热器;所述夹套包裹在萃取釜8外部,所述加热罐中装有自来水,所述第一加热器将加热罐中的自来水加热至75

°

,所述加热泵将加热后的自来水泵入夹套中,对萃取釜8进行加热保温;所述分离釜6外也设有夹套,所述加热装置可同时对萃取釜8和分离釜6进行加热保温。

46.所述萃取系统还包括回收装置,所述回收装置包括减压阀和排空阀,所述回收装置与萃取釜8连接;所述减压阀将萃取釜8内的二氧化碳压力降至一定数值下,再使用排空

阀对萃取釜8内的二氧化碳进行回收,便于进行下次萃取工作。

47.所述山茶油在进行萃取前还需要进行预处理,提高山茶油的出油率和萃取率;所述预处理方式如下:

①

取新鲜茶籽,进行晾晒、脱壳、选优去杂;

②

将挑选好的茶籽在真空环境下,加热到60-80℃,烘干至水分含量少于10%,冷却;

③

将烘干的茶籽仁粉碎,去壳,晒干,粉碎。

48.预处理完成后,按照本方案所述山茶油的超临界二氧化碳萃取方法进行萃取,具体步骤如附图2所示:

49.s1-1:接收开启萃取釜8的指令,检测萃取釜8中的压力值;若压力值等于1个大气压,则执行步骤s1-2,否则执行步骤s1-3;

50.s1-2:开启萃取釜8,并将茶籽放入萃取釜8中,关闭萃取釜8,执行步骤s2;

51.s1-3:拒绝开启萃取釜8,并发出告警提示;

52.s2-1:检测二氧化碳储罐3中液态二氧化碳的剩余量;

53.s2-2:根据萃取釜8中的茶籽重量计算萃取的液态二氧化碳需求量;

54.s2-3:根据液态二氧化碳需求量和剩余量对二氧化碳储罐3中的液态二氧化碳进行补充;

55.s3:对液态二氧化碳进行加热加压,使液态二氧化碳相变为超临界状态,所述液态二氧化碳的加热温度为45

°

,加压数值为40mpa;

56.s4-1:引入超临界二氧化碳流体至萃取釜8,对茶籽进行萃取,所述萃取时间为3-4h;

57.s4-2:在萃取过程中,启动加热装置对萃取釜8进行加热保温;

58.s5-1:萃取完成后,所述超临界二氧化碳流体、山茶油和茶籽的混合物经过加热器加热后,再引入分离釜6中进行分离;

59.s5-2:将分离后的山茶油装入产品罐7中;

60.s5-3:检测产品罐7中山茶油的液面高度,若山茶油的液面高度到达指定高度,则发出提示。

61.s6:分离完成后,对混合物中的二氧化碳进行过滤、冷凝;并存储在二氧化碳储罐3中。

62.s7:启动回收装置,对萃取釜8内的二氧化碳进行降压回收。

63.实施例二

64.本实施例与实施例一的区别在于:每个萃取釜8均设置有与二氧化碳储罐3连接的独立的管道,每个管道上均设置有第一开关阀门和第一加热加压装置;各萃取釜8的入口均设置有第二开关阀门,出口均设置有第三开关阀门;萃取时,第一开关阀门关闭,第二开关阀门和第三开关阀门打开;

65.萃取釜8均设置有可关闭的第一入水口和第一出水口,本实施例中入第一水口设置萃取釜8的顶部,第一出水口设置在萃取釜8的底部,进行萃取时,第一入水口和第一出水口都处于关闭状态。

66.多个分离釜6串联,且未直接连接的分离釜6,两两之间均设置有连通管道,每个分离釜6的入口均设置有第四开关阀门,出口均设置有第五开关阀门,连通管道上均设置有第六开关阀门;每个分离釜6均设置有与萃取釜8连接的独立的管道,每个管道上均设置有第

七开关阀门;每个分离釜6均设置有与二氧化碳储罐3连接的独立的管道,每个管道上均设置有第八开关阀门和第二加热加压装置;每个分离釜6均设置有与过滤器1连接的独立的管道,且管道上设置有第九开关阀门;萃取时,第四开关阀门和第五开关阀门打开;第六开关阀门、第七开关阀门、第八开关阀门和第九开关阀门均关闭;

67.分离釜6均设置有可关闭的第二入水口和第二出水口,本实施例中入第二水口设置分离釜6的顶部,第二出水口设置在分离釜6的底部,进行分离时,第二入水口和第二出水口都处于关闭状态。

68.若对所有萃取釜8和分离釜6进行清洗,打开各萃取釜8的第一入水口,将清理液体注入各萃取釜8中,萃取釜8中的清理液体会流入到所有分离釜6中;清洗液体根据清洗的釜体的原用途进行选择;

69.优选地,打开各萃取釜8的第一入水口和各分离釜6的第二入水口,通过高压水枪对釜体内部进行清洗;

70.清洗完成后,打开各萃取釜8的第一出水口和各分离釜6的第二出水口,排出清洗液体和杂质,然后关闭第一入水口、第二入水口、第一出水口和第二出水口;

71.对液态二氧化碳进行加压加热,使液态二氧化碳相变为高温的气态二氧化碳,具体为:将二氧化碳储罐3中的液态二氧化碳输入二氧化碳高压泵进行加压,再将二氧化碳高压泵中的液态二氧化碳输入萃取加热器4进行加热,使液态二氧化碳相变为高温的气态二氧化碳;

72.将高温的气态二氧化碳输入萃取釜8和分离釜6中对釜体内壁进行干燥;

73.干燥后,对气体二氧化碳进行过滤和冷凝,使气态二氧化碳恢复为液态二氧化碳;具体为:气体二氧化碳通过第二高压自动调压阀进入过滤器1进行过滤,过滤后的二氧化碳进入冷凝器2进行冷凝,使其恢复为纯净的液态二氧化碳,便于下次萃取时使用,整个清洗的过程简单方便,并且对釜体内壁进行了干燥,防止清洗液体挂壁,而干燥采用的萃取时使用的二氧化碳,干燥完成后进行了回收,提升了二氧化碳的利用率,也降低了清洗干燥的成本。

74.若对部分的萃取釜8或者分离釜6进行清洗,则打开对应需要清洗的萃取釜8的第一入水口或者分离釜6的第二入水口,并且关闭需要清洗的萃取釜8和分离釜6与其他设备的连接,具体为:关闭需要清洗的萃取釜8的第二开关阀门和第三开关阀门;关闭需要清洗的分离釜6的第四开关阀门和第五开关阀门,打开该分离釜6上级的分离釜6和下级的分离釜6之间的连通管道的第六开关阀门,若需要清洗的分离釜6包括第一级的分离釜6,则对应的打开串联的分离釜6中最前一级的分离釜6与萃取釜8之间管道的第七开关阀门;

75.将清理液体注入需要清洗的萃取釜8或者分离釜6中;优选地,通过高压水枪对釜体内部进行清洗;

76.清洗完成后,打开该萃取釜8的第一出水口或者该分离釜6的第二出水口,排出清洗液体和杂质,然后关闭第一入水口和第一出水口,或者第二入水口和第二出水口;

77.对液态二氧化碳进行加压加热,使液态二氧化碳相变为高温的气态二氧化碳,具体为:清洗萃取釜8,则需要清洗的萃取釜8与二氧化碳储罐3连接的管道的第一开关阀门,将二氧化碳储罐3中的液态二氧化碳输入第一加热加压装置进行加热加压,使液态二氧化碳相变为高温的气态二氧化碳;清洗分离釜6,则需要清洗的分离釜6与二氧化碳储罐3连接

的管道的第八开关阀门,将二氧化碳储罐3中的液态二氧化碳输入第二加热加压装置进行加热加压,使液态二氧化碳相变为高温的气态二氧化碳;

78.将高温的气态二氧化碳输入对应需要清洗的萃取釜8或分离釜6中对釜体内壁进行干燥;

79.干燥后,对气体二氧化碳进行过滤和冷凝,使气态二氧化碳恢复为液态二氧化碳;具体为:干燥萃取釜8,则采用回收装置将萃取釜8内气态二氧化碳回收到尾气罐中,再用排空阀排空萃取釜8中的气体二氧化碳,将尾气罐中的气态二氧化碳输入冷凝器2中进行冷凝;干燥分离釜6时,则打开该分离釜6与过滤器1连接的管道的第九开关阀门,气体二氧化碳进入过滤器1进行过滤,过滤后的二氧化碳进入冷凝器2进行冷凝,对于回收的二氧化碳,使其恢复为纯净的液态二氧化碳,便于下次萃取时使用,整个清洗的过程简单方便,并且对釜体内壁进行了干燥,防止清洗液体挂壁,而干燥采用的萃取时使用的二氧化碳,干燥完成后进行了回收,提升了二氧化碳的利用率,也降低了清洗干燥的成本。并且清洗半部分的萃取釜8或者分离釜6,其它的萃取釜8或者分离釜6不需要停止工作,它们可以继续进行萃取或者分离工作,从而整个生产线特地的去停工清洗的,从而保证了生产能一直进行,不影响生产进度。

80.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1