一种热固性树脂组合物在封装第三代半导体材料中的应用的制作方法

本发明涉及半导体材料封装,尤其是涉及一种热固性树脂组合物在封装第三代半导体材料中的应用。

背景技术:

1、随着5g、ai、物联网、大数据市场的提速,新能源汽车、pd快充和新型显示时代的来临,应用市场对第三代半导体的需求已经开始呈现出前所未有的增长趋势。在国家政策和市场的双重夹持下,国产器件,获得了试用、改进的机会,推动第三代半导体产业链布局加快。第三代半导体材料和器件应用于清洁能源领域如光伏、风电等,以及提升能源使用效率领域如直流特高压输电、新能源汽车、轨道交通等,将对实现“碳达峰、碳中和”起到至关重要的作用。

2、第三代半导体材料主要是以碳化硅(sic)、氮化镓(gan)、氧化锌(zno)、金刚石、氮化铝(aln)为代表的宽禁带(禁带宽度eg>2.3ev)的半导体材料。对于第三代半导体而言,其使用时的结温温度可达250℃;而传统的环氧环氧模塑料使用温度一般不高于200℃,当环境温度高于200℃时,传统的电子封装材料性能会大幅下降,进而失去对电子元器件的保护作用,使得电子元器件受到损坏。基于此,研发具有高玻璃化转变温度(tg)、低介电常数(dk)和低吸湿性的电子封装材料有着重要的应用价值,并且对于集成电路产业的发展有着重要的推动作用。

3、双马来酰亚胺树脂(bmi)是以马来酰亚胺为活性端基的双官能团(或多官能团)化合物,其固化物有着优异的耐热性(tg往往大于250℃)、电绝缘性、耐化学性能及耐辐射性等优点。其优异的耐热性克服了环氧树脂耐热性相对较低的缺点,因此将双马来酰亚胺树脂应用于塑封料树脂体系,有望提高塑封料的耐热性能,使其满足第三代半导体器件封装的性能要求。但是由于其熔点高(通常>150℃),导致固化成型条件苛刻,固化物的交联密度高、分子链刚性强而使bm1呈现出极大的脆性。而韧性差、难以成型正是阻碍bmi适应高技术要求、扩大新应用领域的重大障碍。

技术实现思路

1、针对现有技术存在的问题与不足,本发明的目的是解决相关技术中双马来酰亚胺树脂的韧性差,应用于传递模塑成型时成型温度高,一般超过180℃,成型时间长的技术问题,克服了相关技术中不能兼顾在较低温度和较短时间条件下成型的技术矛盾。本发明提供一种热固性树脂组合物在封装第三代半导体材料中的应用,能够实现在170~180℃较低温度条件下,180~300s的较短时间范围内固化成型,耐高温(tg>260℃),且有良好的韧性。

2、具体技术方案:

3、(a)预聚物i,由(a-1)双马来酰亚胺树脂、(a-2)烯丙基环氧树脂组成,所述(a-1)双马来酰亚胺树脂和(a-2)烯丙基环氧树脂的质量比为4∶1~1∶2;若不实施此步骤,由于(a-2)烯丙基环氧树脂反应活性高,如果直接添加固化促进剂,会导致固化促进剂分散不均匀,从而使生产过程中(a)预聚物i局部反应过度,生成凝胶粒子,影响后续连续成型性能;

4、(b)预聚物ii,由(b-1)酚醛树脂、(b-2)固化促进剂组成,所述(b-1)酚醛树脂和(b-2)固化促进剂的质量比为30∶1~5∶1,所述(b-1)酚醛树脂的用量相对于所述(a-1)组分、(a-2)组分和(b-1)组分的合计100质量份为10~25质量份;采用此配比的预聚物ii,为了提高分散性,若不实施此步骤,得到的树脂组合物将会出现固化不均一的问题,影响固化物的脱模,以及对固化物的机械性能和热性能产生不利影响。

5、(c)偶联剂,所述偶联剂用量相对于(a-1)组分、(a-2)组分和(b-1)组分的合计100质量份为0.5~2质量份;

6、(d)脱模剂,所述脱模剂用量相对于(a-1)组分、(a-2)组分和(b-1)组分的合计100质量份为1~2质量份;

7、(e)无机填料硅微粉,所述无机填料硅微粉用量相对于(a-1)组分、(a-2)组分和(b-1)组分的合计100质量份为500~600质量份;

8、(f)改性炭黑,所述改性炭黑用量相对于(a-1)组分、(a-2)组分和(b-1)组分的合计100质量份为1~2质量份。

9、作为一种或多种可选的实施方式,所述(a-1)组分和(a-2)组分的质量比为3∶1~1∶1所述(b-1)组分和(b-2)组分的质量比为20∶1~10∶1,所述(b-1)组分用量相当于所述(a-1)组分、(a-2)组分和(b)组分的合计100质量份为15~20质量份。

10、作为一种或多种可选的实施方式,所述(e)组分为球形二氧化硅,平均粒径为10~25um。

11、作为一种或多种可选的实施方式,所述(a-2)带烯丙基环氧树脂具有以下结构单元:

12、

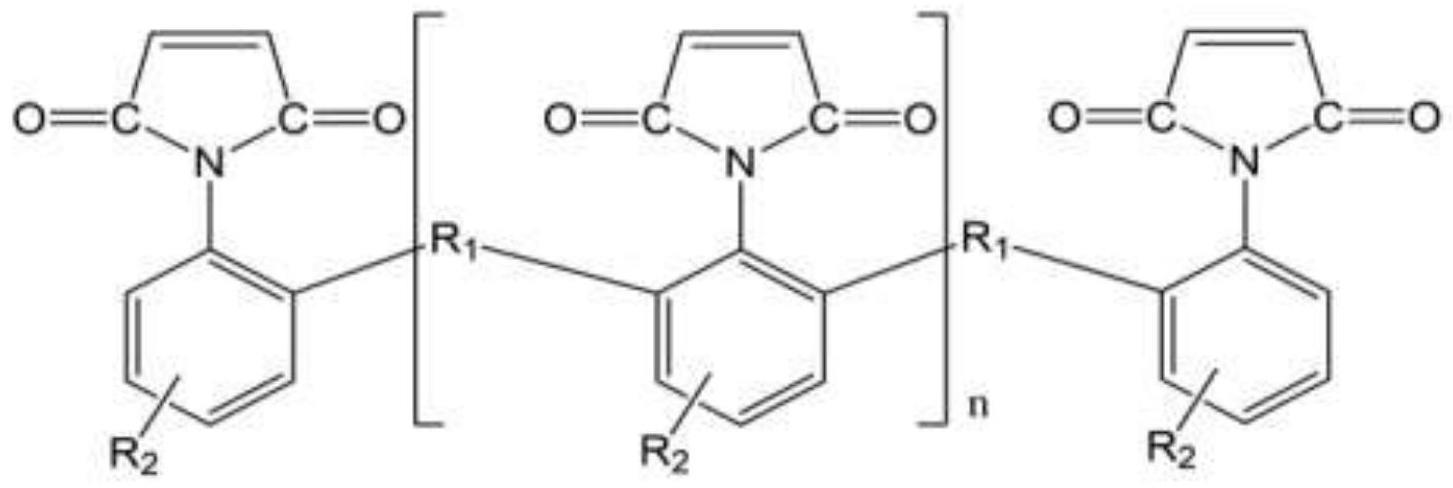

13、作为一种或多种可选的实施方式,所述(a-1)双马来酰亚胺树脂至少包含以下结构单元:

14、

15、其中,r1为具有1~20个碳原子的且不含有苯环的有机基团,r2基团为氢原子。其固化活性较高,介电性、吸湿性较其他类型的树脂优良。

16、作为一种或多种可选的实施方式,所述(b-1)组分包含但不限于:苯酚型线形酚醛树脂、甲酚型线形酚醛树脂、用二环戊二烯改性的酚醛树脂、芳烷基酚醛树脂、三酚甲烷型线形酚醛树脂中的一种或两种以上组合使用;芳烷基酚醛树脂可以是联苯型芳烷基酚醛树脂、对二甲苯型芳烷基酚醛树脂。

17、作为一种或多种可选的实施方式,所述(b-2)固化促进剂选自咪唑类固化促进剂或有机磷类固化促进剂,包含但不限于2-甲基咪唑、2-乙基咪唑、2-苯基咪唑、2-乙基-4-甲基咪唑、三丁基膦、甲基二苯基膦、三苯基膦、三(4-甲基苯基)膦、二苯基膦、苯基膦等。

18、作为一种或多种可选的实施方式,所述(d)组分包含甘油单硬脂酸酯、褐煤酸酯蜡、卡那巴蜡、聚乙烯蜡、氧化聚乙烯蜡、蒙旦蜡、硬脂酸锌、硬脂酸钙中的至少一种。

19、另一方面,本发明还提供一种热固性半导体封装用的热固性树脂组合物的制备方法,包含:包含:将(a-1)双马来酰亚胺树脂、(a-2)烯丙基环氧树脂按比例共混成(a)预聚物i;将(b-1)酚醛树脂、(b-2)固化促进剂按比例共混成(b)预聚物ii;将(a)预聚物i、(b)预聚物ii、(c)偶联剂、(d)脱模剂、(e)无机填料硅微粉及(f)改性炭黑按比例熔融共混捏合成共混物,经冷却和粉碎后,得到所述热固性树脂组合物。

20、作为一种或多种可选的实施方式,形成所述(a)预聚物i的共混温度为120~160℃,共混时间为30~120min;形成所述(b)预聚物ii的共混温度为100~140℃,共混时间为5~30min。

21、进一步地,所述热固性树脂组合物在170℃/300s成型后表面以邵氏硬度d计,硬度达到80以上,且经240℃/240分钟的后固化,260℃模量大于5gpa。

22、与现有技术相比,本发明至少包含以下有益效果:

23、1、按照本发明提供的各组分及其配比所形成的热固性树脂组合物在封装第三代半导体材料中的应用,其具有良好的韧性,且耐高温(tg>260℃),能够实现既在170~180℃的较低温度条件下,又在180~300s较短的时间内成型。

24、2、对双马树脂和烯丙基环氧树脂形成预聚物后,能够使其具有合适的粘度有利于软化点控制,提升产品的连续生产的稳定性,可满足双螺杆连续生产工艺。

25、3、本发明中使用的带烯丙基环氧树脂,不仅使最终得到的热固性树脂组合物耐热性好,更重要的是固化活性高。

26、4、本发明提供的热固性树脂组合物的制备方法,通过(a)预聚物i和(b)预聚物ii,两种预聚体,能够使固化促进剂分散均匀,保证成品热固性树脂的固化效果,这是由于(a)预聚物i在整个组合物反应体系中反应活性过高,如果直接添加固化促进剂,会导致固化促进剂分散不均匀,从而使生产过程中(a)预聚物i局部反应过度,生成凝胶粒子,影响后续成型性能,因此先经过两次预聚后,形成(a)预聚物i和(b)预聚物ii,再将(a)预聚物i、(b)预聚物ii及(c)偶联剂按比例熔融共混捏合成共混物,能够使(b-1)酚醛树脂与(a-1)双马来酰亚胺树脂形成分子间作用力,避免后期形成凝胶粒子,使热固性树脂组合物的物性下降,进而对后期固化效果带来不利影响。

- 还没有人留言评论。精彩留言会获得点赞!