单脂肪酸糖酯的合成方法和应用

1.本发明属于精细化工技术领域,具体涉及单脂肪酸糖酯的合成方法和应用。

背景技术:

2.单脂肪酸糖酯是一类不仅具有高且稳定的亲水乳化能力,还具有抗菌抗病毒抗肿瘤等生物活性的生物基功能化学品,其本身无毒,易生物降解,可应用于医药、生态农业、化妆品等产业领域。由于单糖分子结构中含有多个活性相似的羟基基团,传统酸碱催化合成得到单脂肪酸糖酯、二脂肪酸糖酯、多脂肪酸糖酯等糖酯混合物,需要经过多步精制纯化过程才能提高混合物中单酯含量,实际生产上尚未实现选择酯化直接合成单酯产品。科学研究上,已报道的单脂肪酸糖酯控制合成方法主要包括有机催化法和酶催化法,分别采用保护-去保护、有机(金属)催化以及脂肪酶、蛋白酶等方法。

3.相关技术中,通过将果糖、半乳糖、乳糖非酯化位置用乙酰基保护起来,在对甲苯磺酸催化下与硬脂酸发生酯化反应,再通过去保护反应实现1-o-硬脂酸糖酯选择制备;相关技术中,通过设计具有不同烷基链长度的有机sn催化剂,研究其在吡喃糖非保护羟基选择酯化的催化性能,发现二甲基二氯化锡能够区域选择性地催化6-oh酯化,而二丁基二氯化锡则选择性地催化2-oh酯化;相关技术中,用南极假丝酵母脂肪酶b(novozyme 435)在氯化胆碱、尿素和氯化胆碱、葡萄糖两种低共熔溶剂(des)中催化选择合成葡萄糖-6-o-己酸酯。

4.然而,单脂肪酸糖酯的有机催化合成方法存在大量使用有机试剂,金属络合物对环境敏感,实验操作繁琐、副反应较多等问题;酶催化合成法则存在酶制剂对溶剂、反应物耐受性和稳定性差、反应周期长、成本较高等问题。近期,相关技术公开了一种孔道内载有酸、碱的介孔催化剂催化二糖、三糖和脂肪酸(酯)选择酯化或酯交换反应,经80~120℃反应6~8h、分离、重结晶后得到二糖及三糖单脂肪酸酯,但由于反应时间较长、温度较高导致糖焦化等副反应的发生,会导致产品色泽较深。

5.根据现有问题,研究一种清洁、高效地合成单脂肪酸糖酯的催化选择合成方法成为亟需解决的问题。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种单脂肪酸糖酯的合成方法,能够清洁、高效地合成高纯度单脂肪酸糖酯。

7.本发明还提出单脂肪酸糖酯的应用。

8.本发明第一个方面,提出了单脂肪酸糖酯的合成方法,包括如下步骤:在超微孔催化剂催化下,单糖与脂肪酸酯反应,得到单脂肪酸糖酯。

9.本发明所述的超微孔指的是孔径为1~2nm的微孔。

10.根据本发明第一方面,至少具有如下的有益效果:

11.本发明提供了一种多相限域催化选择合成单脂肪酸糖酯的策略,使单糖与脂肪酸

酯在超微孔催化剂窄分布的孔道内进行酯交换反应生成单脂肪酸糖酯,生成的单脂肪酸糖酯通过传质离开孔道进入溶剂本体,在溶剂中由于其表面活性发生分子定向排列形成胶束或“舒张”引起分子动力学尺寸略微增大,使其再难以进入孔道内发生反应,实现对单脂肪酸糖酯的高效选择合成。

12.优选地,所述超微孔催化剂包括超微孔氧化硅。

13.优选地,所述超微孔催化剂的孔道表面修饰有羟基。所述羟基的含量为1.0~3.0mmol/g,进一步优选2.0~2.3mmol/g。

14.优选地,所述超微孔催化剂的孔道表面还修饰有碱性基团,所述碱性基团包括氨基、胍基、脲基中的至少一种。超微孔催化剂孔道表面修饰的氨基、胍基、脲基等碱性基团活化单糖-oh形成单糖-o-,同时孔道表面修饰的羟基(si-oh等)与脂肪酸酯氧原子发生相互作用,促进酯交换过程(亲核取代反应)脂肪酸酯烷氧基的离去,降低催化反应过程能垒、提高主反应速率、减少糖结焦、脂肪酸酯皂化等副反应发生,进一步提高单脂肪酸糖酯的纯度和收率,改善产品的色泽。

15.所述超微孔催化剂孔道内的碱量为1.3~2.5mmol/g,更优选1.5~2.0mmol/g,进一步优选1.6~1.8mmol/g。通过增加催化剂的碱量、保留羟基的方式降低反应所需时间及温度,减少副反应的发生,提高产品的收率,改善产品的色泽。

16.优选地,所述超微孔催化剂的孔道为有序超微孔孔道,最可几孔径为1.1~1.9nm,进一步优选1.2~1.7nm。

17.优选地,所述超微孔催化剂的孔道长度为20~150nm,更优选50~100nm。

18.优选地,所述超微孔催化剂的最可几孔径比合成的单脂肪酸糖脂的分子尺寸大0.1~0.5nm,更优选的最可几孔径比合成的单脂肪酸糖脂的分子尺寸大0.1~0.4nm。

19.优选地,所述单糖与脂肪酸酯的摩尔比为1:1~5,更优选1:1~3,进一步优选1:1~1.5。

20.优选地,所述单糖与超微孔催化剂的质量比为1:0.05~1,更优选1:0.05~0.5,进一步优选1:0.1~0.3,如1:0.1、1:0.15。

21.优选地,所述单糖的分子尺寸为0.2~0.7nm,更优选0.3~0.5nm,进一步优选0.3~0.4nm。

22.优选地,所述单糖为碳原子数4~6的糖。

23.优选地,所述单糖包括赤藓糖、木糖、葡萄糖、果糖、半乳糖、鼠李糖中的至少一种。

24.优选地,所述的脂肪酸酯的分子尺寸为0.6~1.4nm。

25.优选地,所述脂肪酸酯的结构式为其中,r1为c6~c

16

的烃基,r2为c1~c2的烃基。

26.优选地,所述脂肪酸酯包括己酸甲酯、己酸乙酯、辛酸甲酯、辛酸乙酯、辛酸乙烯酯、癸酸甲酯、月桂酸甲酯、月桂酸乙酯、月桂酸乙烯酯、肉豆蔻酸甲酯、棕榈酸甲酯中的至少一种。

27.优选地,所述单脂肪酸糖酯的纯度≥90%,优选≥95%,更优选≥96%。

28.优选地,所述反应在溶剂中进行。对所述溶剂不做限定,能够使所述反应顺利进行

即可,如n,n-二甲基甲酰胺、二甲基亚砜。

29.优选地,所述单脂肪酸糖酯的合成方法,所述单糖与脂肪酸酯反应的温度为70~100℃,更优选70~90℃,进一步优选80~90℃。所述反应在0.1~100kpa条件下进行,更优选在0.5~100kpa条件下进行。

30.优选地,所述反应在体系中单糖或脂肪酸酯消失时停止,具体为使用气相色谱法(gc)进行跟踪分析,至反应混合物中无单糖或脂肪酸酯检出,停止反应。

31.优选地,所述反应结束后,还包括过滤、洗涤、去除溶剂、萃取等后处理步骤,具体为将反应结束后的混合物过滤除去超微孔催化剂,对滤渣进行洗涤,合并滤液减压去除溶剂得到浓缩液,对浓缩液进行萃取,减压回收溶剂,干燥得到单脂肪酸糖酯。

32.优选地,本发明对用于洗涤滤渣的溶剂不做限定,能够洗涤干净滤渣即可,如n,n-二甲基甲酰胺、二甲基亚砜。

33.优选地,对所述萃取过程中使用的溶剂不做限定,能够实现浓缩液的萃取即可,如异丁醇、丁酮。采用萃取方式对产物进行提纯,相较于其它提纯方式能够减少单脂肪酸酯的损失且适合规模化生产。

34.优选地,所述超微孔催化剂的合成方法,包括如下步骤,将模板剂、硅烷、正硅酸乙酯混合、反应得到超微孔催化剂。

35.优选地,所述超微孔催化剂的合成过程中还加入酸。所述酸与正硅酸乙酯的质量比为0.05~0.1:1。

36.优选地,所述超微孔催化剂的合成方法,具体包括如下步骤,先将模板剂、酸混合,然后滴加硅烷和正硅酸乙酯的混合物,在搅拌中进行反应,反应结束后进行离心、干燥、索氏提取,得到超微孔催化剂。

37.优选地,所述反应的时间为15~30h,更优选20~30h,如24h。

38.优选地,所述反应过程中还加入了氨水,具体为反应1h后加入氨水。所述氨水与正硅酸乙酯的质量比为1~3:1,更优选1~2:1。

39.优选地,所述索氏提取的时间为20~30h,更优选20~25h,如24h。对所述索氏提取使用的溶剂不做限定,如乙醇、丙醇、环己烷等。

40.优选地,所述酸为强酸或其溶液中的至少一种,如硝酸、浓硫酸等。

41.优选地,所述模板剂包括季铵盐,包括癸基三甲基溴化铵、十二烷基三甲基溴化铵、十四烷基三甲基溴化铵、十六烷基三甲基溴化铵中的至少一种。

42.优选地,所述模板剂与硅烷的质量比为1~10,更优选1:2~9。

43.优选地,所述硅烷与正硅酸乙酯的质量比为1:3~30,更优选1:5~20。

44.优选地,所述硅烷包括3-缩水甘油醚氧基丙基三乙氧基硅烷、氨丙基三乙氧基硅烷、脲丙基三乙氧基硅烷、四甲基胍基丙基三甲氧基硅烷中的至少一种,更优选3-缩水甘油醚氧基丙基三乙氧基硅烷。其中,采用3-缩水甘油醚氧基丙基三乙氧基硅烷制备的超微孔催化剂,氨水催化水解过程,使环氧开环形成氨基(-nh2)和羟基(-oh),邻近羟基亦有助于脂肪酸酯烷氧基的活化和离去,提高单脂肪酸糖酯的纯度和收率。

45.本发明的第二方面,提出了一种单脂肪酸糖脂,所述单脂肪酸糖脂由上述合成方法制备得到。所述单脂肪酸糖脂的纯度≥95%,优选≥96%。

46.本发明的第三方面,提出了所述单脂肪酸糖酯在制备抑菌剂中的应用。

47.优选地,所述抑菌剂可应用于医药、生态农业、化妆品等产品领域。

48.与现有技术相比,本发明至少具有如下的有益效果:

49.(1)本发明采用多相限域催化选择合成策略,直接制备得到高纯度、高收率单脂肪酸糖酯,工艺过程清洁、高效,操作简便,生产成本较低,适合规模化生产。

50.(2)本发明采用碱性恰当以及孔道结构与单脂肪酸糖酯结构精准匹配的超微孔催化剂,在超微孔催化剂孔道内选择性合成单脂肪酸糖酯,且抑制二脂肪酸糖酯生成,提高单脂肪酸糖酯收率和纯度。

51.(3)本发明提供的超微孔氧化硅孔道表面修饰有有机碱和羟基,有机碱能够活化单脂肪酸糖形成单脂肪酸糖离子,羟基有助于脂肪酸酯烷氧基的活化和离去,加快反应速率,减少副反应发生,提高产品纯度及收率,产品色泽能够达到高端日化、生物医药等领域的要求;

52.(4)本发明提供的超微孔催化剂孔径分布集中,且精准可控;

53.(5)本发明提供的单脂肪酸糖酯催化选择合成方法,催化剂容易分离,且循环使用性能好;

54.(6)本发明提供了一种单脂肪酸糖酯作为抑菌剂的应用,针对金黄色葡萄球菌、变形链球菌、凝结芽孢杆菌及嗜热硬脂杆菌的抑菌效果明显。

附图说明

55.下面结合附图和实施例对本发明做进一步的说明,其中:

56.图1为本发明实施例和对比例制备的单脂肪酸糖脂的样品图。

具体实施方式

57.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。如无特殊说明,本发明所述室温为25

±

5℃。

58.实施例1

59.本实施例合成了一种单月桂酸葡萄糖酯,其合成方法包括以下步骤:

60.1)在n,n-二甲基甲酰胺(dmf)溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约为1.2nm)、18g超微孔催化剂sms-1(硅烷:3-缩水甘油醚氧基丙基三乙氧基硅烷,最可几孔径1.7nm,碱量为1.8mmol/g,羟基含量为2.3mmol/g),90℃、2kpa条件下搅拌反应;

61.2)gc跟踪反应进度,4h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去sms-1,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为98%,收率为94%。

62.其中,超微孔催化剂sms-1的合成方法具体为:十四烷基三甲基溴化铵溶于纯水,加入硝酸酸化,滴加3-缩水甘油醚氧基丙基三乙氧基硅烷及正硅酸乙酯的混合物,室温搅

拌1h,加入氨水室温搅拌24h,过滤干燥,乙醇索氏提取24h制得sms-1,其中各物质质量比为十四烷基三甲基溴化铵:3-缩水甘油醚氧基丙基三乙氧基硅烷:正硅酸乙酯:硝酸:氨水:纯水=0.40:0.15:1:0.10:1.50:50。

63.实施例2

64.本实施例合成了一种单月桂酸葡萄糖酯,其合成方法包括以下步骤:

65.1)在dmf溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约为1.2nm)、18g超微孔催化剂sms-2(硅烷:氨丙基三乙氧基硅烷,最可几孔径1.7nm,碱量为1.8mmol/g,羟基含量为2.0mmol/g),90℃、2kpa条件下搅拌反应;

66.2)gc跟踪反应进度,4h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去sms-2,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为96%,收率为92%。

67.其中,超微孔催化剂sms-2的合成方法参考实施例1,各物质质量比为十四烷基三甲基溴化铵:氨丙基三乙氧基硅烷:正硅酸乙酯:硝酸:氨水:纯水=0.40:0.15:1:0.10:1.50:50。

68.实施例3

69.本实施例合成了一种单月桂酸葡萄糖酯,其合成方法包括以下步骤:

70.1)在dmf溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约为1.2nm)、18g超微孔催化剂sms-3(硅烷:脲丙基三乙氧基硅烷,最可几孔径1.7nm,碱量为1.8mmol/g,羟基含量为2.0mmol/g),90℃、2kpa条件下搅拌反应;

71.2)gc跟踪反应进度,4h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去sms-3,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为96%,收率为92%。

72.其中,超微孔催化剂sms-3的合成方法参考实施例1,各物质质量比为十四烷基三甲基溴化铵:脲丙基三乙氧基硅烷:正硅酸乙酯:硝酸:氨水:纯水=0.40:0.15:1:0.10:1.50:50。

73.实施例4

74.本实施例合成了一种单己酸赤藓糖酯,其合成方法包括以下步骤:

75.1)在二甲基亚砜(dmso)溶剂中,加入120g赤藓糖(分子尺寸约0.3nm)、130g己酸甲酯(分子尺寸约为0.6nm)、18g超微孔催化剂sms-4(硅烷:3-缩水甘油醚氧基丙基三乙氧基硅烷,最可几孔径1.2nm,碱量为1.6mmol/g,羟基含量为2.2mmol/g),80℃、5kpa条件下搅拌反应;

76.2)gc跟踪反应进度,3h后无己酸甲酯检出,冷却停止反应,过滤分离除去sms-4,滤渣用dmso洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用丁酮-氯化钠水溶液进行萃取,减压回收丁酮,50℃真空干燥得到单己酸赤藓糖酯,纯度为96%,收率为93%。

77.其中,超微孔催化剂sms-4的合成方法参考实施例1,各物质质量比为癸基三甲基溴化铵:3-缩水甘油醚氧基丙基三乙氧基硅烷:正硅酸乙酯:硫酸:氨水:纯水=1.35:0.15:1:0.05:1.50:50。

78.实施例5

79.本实施例合成了一种单辛酸木糖酯,其合成方法包括以下步骤:

80.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约为0.8nm)、15g超微孔催化剂sms-5(硅烷:3-缩水甘油醚氧基丙基三乙氧基硅烷,最可几孔径1.4nm,碱量为1.8mmol/g,羟基含量为2.3mmol/g),90℃、2kpa条件下搅拌反应;

81.2)gc跟踪反应进度,4h后无辛酸甲酯检出,冷却停止反应,过滤分离除去sms-5,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度为97%,收率为93%。

82.其中,超微孔催化剂sms-5的合成方法参考实施例1,各物质质量比为十二烷基三甲基溴化铵:3-缩水甘油醚氧基丙基三乙氧基硅烷:正硅酸乙酯:硝酸:氨水:纯水=0.75:0.15:1:0.10:1.50:50。

83.实施例6

84.本实施例重复利用超微孔催化剂sms-5,制备得到单辛酸木糖酯,包括以下步骤:

85.1)将实施例5分离洗涤干燥后的超微孔催化剂sms-5’加入实施例5相同反应体系,在相同条件下反应,产物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,干燥后得到单辛酸木糖酯,纯度97%,收率93%;

86.2)相同条件下再重复利用催化剂进行反应,制备得到单辛酸木糖酯,纯度97%,收率93%。

87.对比例1

88.本对比例合成了一种单月桂酸葡萄糖酯,与实施例1的主要区别在于使用介孔催化剂sba-15(孔径分布6.0-11.0nm,碱量为1.9mmol/g,羟基含量为2.3mmol/g)替代超微孔催化剂sms-1,其合成方法包括以下步骤:

89.1)在dmf溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约1.2nm)、18g碱修饰商用介孔催化剂sba-15(孔径分布6.0-11.0nm,碱量为1.9mmol/g,羟基含量为2.3mmol/g),90℃、2kpa条件下搅拌反应;

90.2)gc跟踪反应进度,4h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂sba-15,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为27%,收率为65%。

91.对比例2

92.本对比例合成了一种单辛酸木糖酯,与实施例5的主要区别在于使用碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为2.2mmol/g)代替了超微孔催化剂sms-5,其合成方法以下步骤:

93.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约0.8nm)、15g碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为2.2mmol/g),90℃、2kpa条件下搅拌反应;

94.2)gc跟踪反应进度,4h后无辛酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂mcm-41,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度

为44%,收率为75%。

95.对比例3

96.本对比例合成了一种单辛酸木糖酯,与实施例5的主要区别在于使用碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为2.2mmol/g)代替了超微孔催化剂sms-5,并将反应温度由90℃升至110℃,其合成方法包括以下步骤:

97.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约0.8nm)、15g碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为2.2mmol/g),110℃、2kpa条件下搅拌反应;

98.2)gc跟踪反应进度,3h后无辛酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂mcm-41,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度为35%,收率为66%。

99.对比例4

100.本对比例合成了一种单辛酸木糖酯,与实施例5的主要区别在于使用碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为0.8mmol/g,羟基含量为2.1mmol/g)代替了超微孔催化剂sms-5,其合成方法包括以下步骤:

101.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约0.8nm)、15g碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为0.8mmol/g,羟基含量为2.1mmol/g),90℃、2kpa条件下搅拌反应;

102.2)gc跟踪反应进度,8h后无辛酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂mcm-41,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度为41%,收率为73%。

103.对比例5

104.本对比例合成了一种单辛酸木糖酯,与实施例5的主要区别在于使用碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为2.4mmol/g,羟基含量为2.2mmol/g)代替了超微孔催化剂sms-5,其合成方法包括以下步骤:

105.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约0.8nm)、15g碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为2.4mmol/g,羟基含量为2.2mmol/g),90℃、2kpa条件下搅拌反应;

106.2)gc跟踪反应进度,3h后无辛酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂mcm-41,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度为39%,收率为71%。

107.对比例6

108.本对比例合成了一种单辛酸木糖酯,与实施例5的主要区别在于使用碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为0.3mmol/g)代替了超微孔催化剂sms-5,其合成方法包括以下步骤:

109.1)在dmf溶剂中,加入150g木糖(分子尺寸约0.4nm)、158g辛酸甲酯(分子尺寸约

0.8nm)、15g碱修饰商用介孔催化剂mcm-41(孔径分布2.5nm,碱量为1.8mmol/g,羟基含量为0.3mmol/g),90℃、2kpa条件下搅拌反应;

110.2)gc跟踪反应进度,6h后无辛酸甲酯检出,冷却停止反应,过滤分离除去碱修饰商用介孔催化剂mcm-41,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单辛酸木糖酯,纯度为37%,收率为69%。

111.对比例7

112.本对比例合成了一种单月桂酸葡萄糖酯,与实施例1的主要区别在于使用4g k2co3代替了18g超微孔催化剂sms-1,其合成方法包括以下步骤:

113.1)在dmf溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约1.2nm)、4g k2co3,90℃、2kpa条件下搅拌反应;

114.2)gc跟踪反应进度,3h后无月桂酸甲酯检出,冷却停止反应,50%乳酸水溶液调节产物ph至中性,减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为21%,收率为61%。

115.对比例8

116.本对比例合成了一种单月桂酸葡萄糖酯,与实施例1的主要区别在于使用超微孔催化剂sms-6(孔径分布1.7nm,碱量为1.8mmol/g,羟基含量为0.4mmol/g)代替了超微孔催化剂sms-1,其合成方法包括以下步骤:

117.1)在n,n-二甲基甲酰胺(dmf)溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约为1.2nm)、18g超微孔催化剂sms-6(最可几孔径1.7nm,碱量为1.8mmol/g,羟基含量为0.8mmol/g),90℃、2kpa条件下搅拌反应;

118.2)gc跟踪反应进度,4h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去sms-6,滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为93%,收率为92%。

119.其中,超微孔催化剂sms-6的合成方法具体为:十四烷基三甲基溴化铵溶于纯水,加入硝酸酸化,滴加正硅酸乙酯,室温搅拌1h,加入氨水室温搅拌24h,过滤干燥,550℃煅烧5h,采用浸渍法将有机碱1,5,7-三叠氮双环[4.4.0]葵-5-烯负载至超微孔氧化硅制备超微孔催化剂sms-6。各物质质量比为十四烷基三甲基溴化铵:正硅酸乙酯:硝酸:氨水:纯水=0.40:1:0.10:1.50:50;超微孔氧化硅和有机碱质量比为1:0.15。

[0120]

对比例9

[0121]

本对比例合成了一种单月桂酸葡萄糖酯,与实施例1的主要区别在于使用超微孔催化剂sms-7(孔径分布1.7nm,碱量为1.2mmol/g,羟基含量为2.1mmol/g)代替了超微孔催化剂sms-1,其合成方法包括以下步骤:

[0122]

1)在n,n-二甲基甲酰胺(dmf)溶剂中,加入180g葡萄糖(分子尺寸约0.4nm)、214g月桂酸甲酯(分子尺寸约为1.2nm)、18g超微孔催化剂sms-7(硅烷:3-缩水甘油醚氧基丙基三乙氧基硅烷,最可几孔径1.7nm,碱量为1.2mmol/g,羟基含量为2.2mmol/g),90℃、2kpa条件下搅拌反应;

[0123]

2)gc跟踪反应进度,6h后无月桂酸甲酯检出,冷却停止反应,过滤分离除去sms-7,

滤渣用dmf洗涤,合并滤液后减压浓缩回收反应溶剂,浓缩物用异丁醇-氯化钠水溶液体系进行萃取,减压回收异丁醇,50℃真空干燥得到单月桂酸葡萄糖酯,纯度为94%,收率为92%。

[0124]

其中,超微孔催化剂sms-7的合成方法参考实施例1,各物质质量比为十四烷基三甲基溴化铵:氨丙基三乙氧基硅烷:正硅酸乙酯:硝酸:氨水:纯水=0.40:0.10:1:0.10:1.50:50。

[0125]

试验例

[0126]

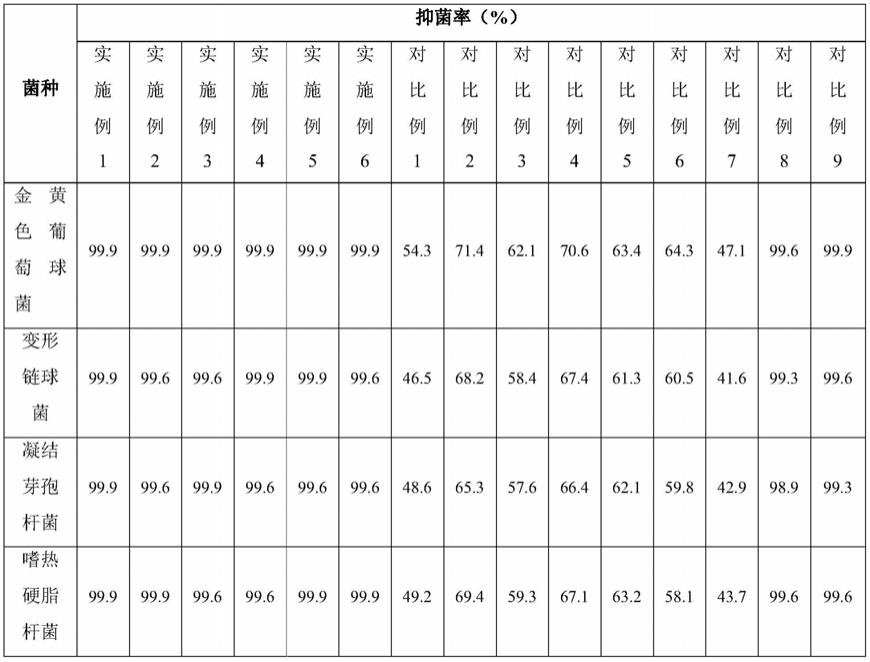

本试验例测试了实施例和对比例制备的单脂肪酸糖酯的性能。其中:

[0127]

(1)单脂肪酸糖酯的抑菌效果

[0128]

抑菌测试采用gb/t 20944.3-2008的振荡法评价实施例及对比例的单脂肪酸糖酯抗菌性能,以金黄色葡萄球菌、变形链球菌、凝结芽孢杆菌及嗜热硬脂杆菌为供试菌。将供试菌的菌种倒入营养肉汤培养液中活化制成接种菌悬液,在20ml的磷酸盐缓冲溶液中加入50mg试样及0.3ml接种菌悬液,振荡18h,采用10倍稀释法进行稀释,吸取0.1ml移入营养肉汤培养皿中,培养箱30℃培养24h。对比最佳稀释条件空白组与试验组的菌落数,按照公式1计算抑菌率,以此评价单脂肪酸糖酯的抗菌性能,试验结果如表1所示。

[0129][0130]

注:c

空白

:空白组的菌落数;c

试验

:试验组的菌落数。

[0131]

表1单脂肪酸糖酯抑菌测试

[0132][0133]

由本发明的实施例和对比例可知,本发明通过调节适量碱性以及精准控制孔道结构与单脂肪酸糖酯结构匹配,使单糖与脂肪酸酯在超微孔催化剂窄分布的孔道内进行酯交

换反应生成单脂肪酸糖酯,合成得到的单脂肪酸糖脂的纯度和收率都很高,纯度≥96%,收率≥92%,而对比例1使用的sba-15、对比例2~6使用的碱修饰的mcm-41介孔催化剂,由于其最可几孔径和单脂肪酸糖酯匹配度较差,且孔径分布范围相对较大,由于单糖分子结构多羟基活性相似的本质特征,反应过程中催化剂过大的孔道反应空间使单糖或单脂肪酸糖酯容易生成二脂肪酸糖酯甚至多脂肪酸糖酯,难以做到对单脂肪酸糖酯的高效选择合成,导致最终合成的单脂肪酸糖酯的纯度和收率都比较低,纯度仅为27~44%,收率均为61~75%,都明显低于本发明实施例。对比例8~9使用的碱性、羟值不恰当的超微孔催化剂作为催化剂,合成的单脂肪酸糖酯的纯度存在一定程度的下降。

[0134]

从表1中可以看出,实施例制备的单脂肪酸糖酯由于纯度高,纯度≥96%,对于金黄色葡萄球菌、变形链球菌、凝结芽孢杆菌及嗜热硬脂杆菌的抑菌性能显著优于对比例,抑菌率均高于99%。说明实施例制备的单脂肪酸糖酯可作为以上细菌的抑菌剂使用。

[0135]

(2)单脂肪酸糖酯的色泽评价

[0136]

单脂肪酸糖酯的色度值使用爱色丽色彩科技有限公司ci7600型色度仪测量,用与仪器适配的黑白板进行校正。每个样品测试3次,记录样品的色度值:明度值l*、红绿色值a*、黄蓝色值b*,三个数值分别代表颜色由明变暗、由红变绿、由黄变蓝,按照公式2计算总色值e,以实施例1为标样,按照公式3计算总色差值δe。

[0137][0138][0139]

式中l0*、a0*、b0*为实施例1样品的色度值。

[0140]

表2单脂肪酸糖酯色度测试

[0141][0142][0143]

结合表2及图1可以看出,采用本发明制备超微孔催化剂催化合成的单脂肪酸糖酯

产品色泽基本为白色,使用碱修饰商用介孔催化剂、无机碱均相催化剂由于选择性较差导致副反应增加,产品色泽加深,碱量、羟基含量、温度也是影响产品色泽的因素。

[0144]

根据上述实施例和对比例,得出本发明采用的多相限域催化选择转化策略,通过调节适量的碱性以及精准控制孔道结构与单脂肪酸糖酯结构匹配,直接合成系列单脂肪酸糖酯。相较于无机碱均相催化剂(k2co3)及碱修饰的多相介孔催化剂,超微孔催化剂催化合成的单脂肪酸酯纯度和收率更高、产品色泽更浅。反应过程高效、清洁,精制纯化过程操作简便、节能环保,超微孔催化剂可循环使用且性能保持,适合规模化生产,避免了有机(金属)催化的毒性残留风险和生物酶催化的高成本。根据性能试验可以得出本发明制备的单脂肪酸糖酯针对金黄色葡萄球菌、变形链球菌、凝结芽孢杆菌及嗜热硬脂杆菌具有优异的抑菌性能,能够作为一种抑菌剂应用到医药、生态农业、化妆品等产业领域。

[0145]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1