一种CPP镀铝流延膜专用料及其制备方法与流程

本发明涉及合成树脂领域,尤其涉及一种cpp镀铝流延膜专用料及其制备方法。

背景技术:

1、聚丙烯镀铝流延膜(cpp)具有优良的遮光性、装饰性、阻隔性、印刷复合适应性等独特性能,能满足薄膜耐热、耐化学、耐磨、高阻隔等使用要求,广泛地应用于食品、医药、化工及电子等领域。2018年,国内镀铝膜专用料的需求量达到50多万吨,仅有中海壳、燕山石化等公司产品作为低档镀铝膜树脂使用,高档镀铝膜专用料全部依赖进口,典型牌号有巴塞尔、北欧化工和韩油石化等进口牌号。与通用料相比,售价高出200-500元/吨,经济效益显著,市场前景广阔。近年来,国内cpp镀铝膜电晕层专用料需求量超过10万吨/年,并且需求逐年增幅较大,市场发展前景好。该类树脂主要性能要求:熔指8.0-10.0g/10min,低析出物,具有较好的镀铝牢固度。

2、国内以三层共挤流延线为生产cpp的主要设备,三层共挤流延膜的结构一般可分为热封层、芯层和电晕层,其中热封层要进行热封合加工,要求材料的热封温度低、开口性好,一般使用三元共聚cpp原料,所占比例为20%;芯层材料决定了薄膜机械性能,一般使用均聚cpp原料,所占比例为60%;电晕层经过表面处理后具有适当的表面张力,以便进行印刷、复合或金属化处理,一般使用二元或三元共聚聚丙烯,所占比例为20%。对应的,镀铝级cpp薄膜的结构为共聚pp/均聚pp/共聚pp三层复合结构。

3、为了满足镀铝级cpp薄膜产品表面对蒸镀金属铝的附着强度、蒸镀后产品的尺寸稳定性等要求,对芯层专用料的分子结构及性能提出了较高的要求:一是产品的刚性高,提供优异的挺括性,防止薄膜在高温热辐射加工过程中,表面易发生褶皱;二是低分子量组分少,防止小分子析出,影响电晕及镀铝性能;三是助剂体系耐高温、稳定性好,在真空镀铝时能承受高冲击力,保证镀铝薄膜表面张力及镀铝牢固度。电晕处理层要求mfr为6~12g/l0min,用作复合基材的三层共挤cpp膜,为了提高其对油墨的粘着牢度以及与其他材料的复合强度,必须对它进行电晕处理。中间层(芯层、支撑层)的mfr最佳为6~10g/l0min。芯层对薄膜起到支撑作用,增加薄膜的挺扩性,同时降低成本。要求芯层要有出色的刚性,故大多使用均聚物制成。三层共挤cpp膜的芯层,其重量占全部膜重量的60%~70%。其次三层共挤cpp膜的良好光学性能(低雾度、高光泽度)也主要取决于芯层。热封层(非处理层)mfr为6~12g/l0min。除了滑爽性、抗粘连性、析出量少、挥发成分少等特性外,热封层要具备良好的热封性能,即要求材料热熔性要好,热封温度要宽。热封层使用二元或三元无规共聚物,用量占总膜量的15%~20%。

4、国内高端cpp镀铝薄膜生产技术仍处于起步阶段,国产镀铝膜专用料主要存在助剂析出多、专用料模量低等问题,严重影响镀铝膜镀铝牢固性及薄膜挺括度,专用料的性能始终未能达到下游用户对于高档镀铝产品的使用要求。

5、cn201610055883.5公开了一种超低温cpp镀铝膜的生产方法,包括如下步骤:步骤1:制备复合低温颗粒:将各原料所占质量百分数为低温不导电液体23~63%、茂金属聚乙烯36.5~76.5%和二甲基硅油0.5%充分混合,各原料所占质量百分数之和为100%;然后在高速离心机中进行离心后,使其进行聚合反应;然后将聚合反应后的材料通过双螺杆挤出机挤出、造粒,然后冷却并干燥,得到复合低温颗粒;步骤2:将制得的复合低温颗粒18-35重量份与54-80重量份的pet进行充分混合,并通过双螺杄挤出机熔融挤出,冷却后即可得到pt基膜;步骤3:在步骤2制得的pet基膜的上表面进行电晕:通过电晕机对pet基膜的上表面进行电晕处理,提高pet基膜表面的达因系数;步骤4:在电晕后的pt基膜的表面通过真空镀铝机进行真空镀铝,形成镀铝层,得到超低温cpp镀铝膜。制备复合低温颗粒,与基膜混合,表面进行电晕后真空镀铝。但是,该技术的配方中有大量的低温不导电液体,提高了工业生产成本。

6、王云红《cpp薄膜专用树脂的结晶性能及加工应用》(文献出处:合成树脂及塑料)对独山子石化公司专用料进行分析表征,通过改变加工条件测试性能来优化cpp薄膜专用树脂;但是,该技术得到的产品熔融温度相对较低。

7、王云红《聚丙烯流延膜专用料的开发与生产》(文献出处:河南化工)通过调整氢气浓度和两个环管反应器的负荷比,控制产品相对分子质量,实现单峰窄分布分子结构;但是,该技术得到的产品热封温度高,雾度略大。

8、由上所述,现有的镀铝膜专用料主要存在助剂析出多、专用料模量低等问题,严重影响镀铝膜镀铝牢固性及薄膜挺括度,专用料的性能未能达到下游用户对于高档镀铝产品的使用要求。

技术实现思路

1、基于以上所述,本发明的目的在于提供一种cpp镀铝流延膜专用料及其制备方法。本发明所提供的的cpp镀铝流延膜专用料能够解决流延膜专用料助剂析出的行业难题,是一种实用功能性薄膜树脂。

2、为此,本发明提供一种cpp镀铝流延膜专用料的制备方法,包括以下步骤:乙烯和丙烯的混合气体在氢气、氮气和z-n催化剂的存在下,进行聚合制得cpp树脂,在cpp树脂中加入0.1~0.5wt%的抗氧剂、0.1~0.2wt%的抗黏连剂和0.1~0.2wt%的爽滑剂混合均匀,熔融挤出、造粒,制得镀铝聚丙烯流延膜专用料。

3、具体的,所述的共聚单体为乙烯,用于调节聚丙烯的密度;所述氢气用于调节聚丙烯的分子量;所述氮气为惰性气体用于排除空气。

4、具体的,本发明添加一种由抗氧剂、抗黏连剂和爽滑剂复配而成的复合助剂,解决了流延膜专用料助剂析出、镀铝牢固度差的关键问题。通过链段结构改善结晶形态,使得该树脂表现出更加优异的弯曲性能和加工性。

5、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述聚合选自淤浆聚合、气相聚合和溶液聚合中的至少一种。

6、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述聚合的应温度为65~85℃,反应压力为2~4mpa,物料在聚合的反应器内的停留时间为1~5h。

7、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述反应器为多区气相流化床反应器。

8、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述聚合过程中,乙烯和丙烯的摩尔比为0.01:1~0.06:1;反应器中氢气的浓度为10~1000ppm;进一步优选氢气与乙烯的摩尔比为0.001~0.003。

9、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述抗氧剂选自抗氧剂1010、抗氧剂168、抗氧剂264中的至少两种。

10、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述抗黏连剂选自二氧化硅、聚环氧乙烷、硬质酸钙、水滑石中至少两种。

11、本发明所述的cpp镀铝流延膜专用料的制备方法,其中优选的是,所述爽滑剂选自硬脂酰胺、芥酰胺、水滑石、多元醇脂肪酸酯中至少两种。

12、为此,本发明还提供一种上述制备方法制得的cpp镀铝流延膜专用料,熔融指数为6~9g/10min,分子量分布为2~5,等规度为90~99%。

13、本发明还提供一种cpp镀铝流延膜专用料的具体制备方法,步骤如下:(1)将乙烯、丙烯、氢气、氮气以及z-n催化剂加入到多区气相流化床反应器中,按照乙烯/丙烯摩尔比0.02:1,氢气与乙烯的摩尔比为0.002,在聚合温度为80℃,聚合压力为2mpa,物料在反应器内的停留时间1.5h的工艺条件下进行聚合反应,得到基础树脂。(2)在基础树脂中加入抗氧剂0.2(重量百分比)、抗黏连剂0.1(重量百分比)和爽滑剂0.1(重量百分比)加入高速混合机中,搅拌混合,然后在双螺杆挤出机中进行挤出造粒,获得cpp镀铝聚丙烯流延膜电晕层专用料。

14、本发明的有益效果如下:

15、该专用料基础树脂具有无规共聚与嵌段共聚相结合的序列结构,这种结构能改善结晶形态,提高产品力学性能,使得该树脂表现出更加优异的弯曲性能和加工性,同时通过高耐热低析出的复合助剂添加,解决了流延膜专用料助剂析出的行业难题,是一种实用功能性薄膜树脂。

16、说明书附图

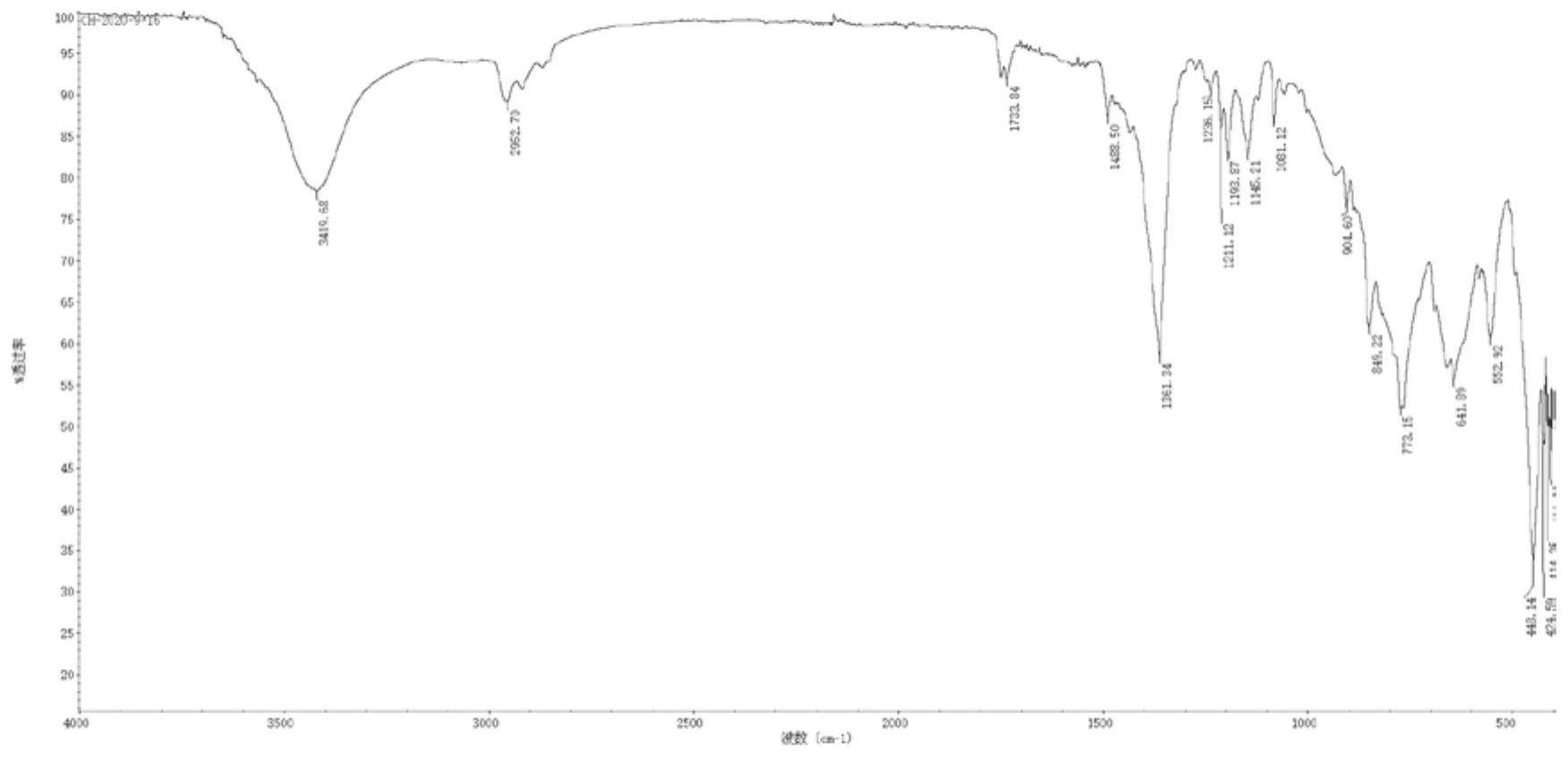

17、图1为实施例2制得的cpp镀铝流延膜专用料的红外谱图;

18、图2为实施例2制得的cpp镀铝流延膜专用料的dsc图;

19、图3为实施例2制得的镀铝聚丙烯流延膜电晕层专用料的核磁附图。

- 还没有人留言评论。精彩留言会获得点赞!