一种聚丙烯复合材料及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,更具体地,涉及一种聚丙烯复合材料及其制备方法和应用。

背景技术:

2.挤出级聚丙烯具有高韧性,适合挤出管材、片材等产品,但是不适合薄壁型挤出,低密度聚乙烯(ldpe)具有较高的断裂伸长率可以用于挤出薄膜,但是ldpe本身强度低,挤出的产品强度和模量都很低。若将pp和ldpe熔融混合,可以提高材料的断裂伸长率,但是两者微相不相容,弯折处出现分层开裂,不太适用于需要经常弯折的薄壁型挤出产品如空调软管产品。

3.为了解决上述pp与ldpe的相容问题,现有技术公开了一种高韧性聚丙烯材料及其制备方法,该技术方案通过在pp中添加poe弹性体和lldpe来提高产品的韧性和断裂伸长率,但是大量poe和lldpe添加进去后导致材料强度和模量降低严重。另外,该聚丙烯材料的耐高低温性能和疲劳伸缩性能也有待提高,以更好地满足空调软管产品对高低温性能和疲劳伸缩性能的要求。

技术实现要素:

4.本发明要解决的技术问题是克服现有薄壁挤出的聚丙烯复合材料的韧性、断裂伸长率较低的缺陷和不足,提供一种聚丙烯复合材料,利用特定的poe-g-pp改善pp和pe的相容性,使得制备的复合材料具有较高的强度、韧性以及高断裂伸长率,同时还具有较好的疲劳伸缩性能和耐高低温性能,适合于薄壁型挤出产品。

5.本发明的又一目的是提供一种聚丙烯复合材料的制备方法。

6.本发明的另一目的是提供一种上述聚丙烯复合材料的应用。

7.本发明上述目的通过以下技术方案实现:

8.一种聚丙烯复合材料,包括如下按照重量份计算的组分:

9.共聚聚丙烯50-75份;

10.聚乙烯10-23份;

11.poe-g-pp4-12份;

12.填料10-20份;

13.助剂0.5-2份;

14.所述poe-g-pp中pp接枝率大于等于20%;

15.所述聚乙烯为低密度聚乙烯和/或线性低密度聚乙烯;

16.所述共聚聚丙烯在230℃、2.16kg测试条件下的熔融指数小于等于3.5g/10min;

17.所述聚乙烯在190℃、2.16kg测试条件下的熔融指数小于等于3g/10min。。

18.虽然以共聚聚丙烯为基体树脂,同时添加低密度聚乙烯和/或线性低密度聚乙和相容剂,能够提高共聚聚丙烯和聚乙烯的相容性,使得制得的聚丙烯复合材料具有较好的

韧性以及断裂伸长率,但是大部分相容剂都无法使聚丙烯复合材料获得较高的强度和模量。经发明人进一步研究,本发明通过添加特定接枝率的poe-g-pp,可使得制得的复合材料同时具有高的强度、韧性以及断裂伸长率,可以经受伸缩耐疲劳测试,而不发生剥离和开裂。且本发明所述共聚聚丙烯与聚乙烯的相容性较好,在经受高低温时也不容易出现相分离,不容易出现分层和剥离,具有良好的耐高低温性能,能够使制得的产品满足不同使用温度条件,特别适用于空调软管类产品或万向伸缩管。

19.优选地,本发明所述的聚丙烯复合材料包括如下按照重量份计算的组分:

20.共聚聚丙烯55-63份;

21.聚乙烯15-20份;

22.poe-g-pp6-10份;

23.填料15-18份;

24.助剂1-1.5份。

25.优选地,所述poe-g-pp中pp接枝率为25-30%。

26.优选地,所述聚丙烯在230℃、2.16kg测试条件下的熔融指数为0.36~2.5g/10min。

27.优选地,所述聚乙烯在190℃、2.16kg测试条件下的熔融指数为1~2g/10min。

28.优选地,所述poe-g-pp在190℃、2.16kg条件下的熔融指数为1-5g/10min。

29.上述聚丙烯、聚乙烯和poe-g-pp熔融指数根据iso1133-2011测得。

30.优选地,所述填料的粒度不低于2000目。

31.本发明所述填料为滑石粉和/或碳酸钙。

32.本发明所述助剂包括抗氧剂、光稳定剂或润滑剂中的一种或几种。更具体地,当助剂中含有抗氧剂时,所述抗氧剂按照复合材料的重量份计算为0.4-0.6份。当助剂中含有光稳定剂时,所述光稳定剂按照复合材料的重量份计算为0.2-0.4份。当助剂中含有润滑剂时,所述润滑剂按照复合材料的重量份计算为0.2-0.4份。

33.优选地,所述抗氧剂为受阻酚抗氧剂、磷酸酯类抗氧剂和硫代脂类抗氧剂按照质量比1:1:2-1:2:2复配所得的复配物。

34.所述受阻酚类抗氧剂为n,n`-六亚甲基双(3,5-二叔丁基-4-羟基苯丙酰胺(irganox1098)、四[1093,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(irganox1010)、三甘醇双-3-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯(iragnox259)、β-(4-羟基-3,5-二叔丁基苯基)丙酸正十八酯(iragno1076)或螺乙二醇双[β-(3-特丁基-4-羟基-5-甲基苯基)丙酸酯](adkao-80)中的一种或几种。

[0035]

所述亚磷酸酯类抗氧剂为2,4-二叔丁基苯酚(irganox168)、双(2,6-二叔丁基-4-甲苯基)季戊四醇亚磷酸酯(pep-36)或627a中的一种或几种。

[0036]

优选地,所述光稳定剂为受阻胺类光稳定剂。

[0037]

优选地,所述润滑剂为乙撑双硬脂酰胺、芥酸酰胺、硬脂酸锌或硅油中的一种或者几种。

[0038]

本发明保护一种聚丙烯复合材料的制备方法,包括如下步骤:

[0039]

按所述聚丙烯复合材料的配方比例称量各组分,混合均匀,得到混合物;将混合物通过主喂料口加入一阶双螺杆挤出机,按照配方比例将填料通过侧喂料口加入,然后熔融

挤出,挤出的物料流入二阶单螺杆挤出机的主喂料口,加热熔融挤出,冷却后切粒,得到高韧性、高断裂伸长率薄壁挤出聚丙烯复合材料。

[0040]

所述一阶双螺杆挤出机的螺杆转速为350-400r/min,加工温度为200-220℃;所述二阶单螺杆挤出机的螺杆转速为600-700r/min,加工温度为190-200℃。

[0041]

物料在所述一阶双螺杆挤出机和二阶单螺杆挤出机之间有熔融拉伸的过程。发明人在生产过程中发现,通过双螺杆-单螺杆双阶挤出机的加工工艺,在二阶机和一阶机对熔体进行拉伸后,使得制备的聚丙烯复合材料具有更高的伸长率和融合性,更适合制备薄壁拉伸挤出型材。

[0042]

本发明还保护一种聚丙烯制品,所述聚丙烯制品由上述聚丙烯复合材料制备而成。

[0043]

本发明还保护上述聚丙烯复合材料在空调软管或万向伸缩管用聚丙烯材料中的应用。进一步地,所述空调软管为移动空调软管。

[0044]

与现有技术相比,本发明的有益效果是:

[0045]

本发明采用聚丙烯为基体树脂,添加了聚乙烯,同时还添加了poe-g-pp作为相容剂,制成聚丙烯复合材料,所制得的聚丙烯复合材料具有高强度、韧性以及断裂伸长率的特点,可以经受1000次伸缩耐疲劳测试,而不发生剥离和开裂,且具有良好的耐高低温性能,能够使制得的产品满足不同使用温度条件,特别适用于空调软管类产品或万向伸缩管。

具体实施方式

[0046]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0047]

各实施例和对比例采用的原料如下:

[0048]

1、共聚pp

[0049]

共聚pp 1:熔体流动速率mfr在230℃,载荷2.16kg条件下为0.36g/10min,pp b8101,燕山石化。

[0050]

共聚pp 2:熔体流动速率mfr在230℃,载荷2.16kg条件下为2.5g/10min,pp k8003,独山子石化。

[0051]

共聚pp 3:熔体流动速率mfr在230℃,载荷2.16kg条件下为4.5g/10min,牌号pp 7032e3,埃克森美孚。

[0052]

共聚pp 4:熔体流动速率mfr在230℃,载荷2.16kg条件下为3.5g/10min,pp k8003与pp 7032e3按照1:1混合。

[0053]

2、聚乙烯

[0054]

聚乙烯1:ldpe,熔体流动速率mfr在190℃,载荷2.16kg条件下为2g/10min,ldpe 951-000,茂名石化。

[0055]

聚乙烯2:lldpe,熔体流动速率mfr在190℃,载荷2.16kg条件下为2g/10min,lldpe 7042,独山子石化。

[0056]

聚乙烯3:lldpe,熔体流动速率mfr在190℃,载荷2.16kg条件下为5g/10min,牌号lldpe 3840,中国台湾台塑。

[0057]

聚乙烯4:ldpe,熔体流动速率mfr在190℃,载荷2.16kg条件下为1g/10min,牌号

ldpe 320e,陶氏杜邦。

[0058]

聚乙烯5:ldpe,熔体流动速率mfr在190℃,载荷2.16kg条件下为3.5g/10min,ldpe 582e,陶氏杜邦。

[0059]

3、poe-g-pp

[0060]

poe-g-pp1:poe-g-pp,pp接枝率为30%,熔体流动速率mfr在190℃,载荷2.16kg条件下为5g/10min,牌号infuse 9500,陶氏。

[0061]

poe-g-pp2:poe-g-pp,pp接枝率为20%,熔体流动速率mfr在190℃,载荷2.16kg条件下为15g/10min,牌号infuse 9807,陶氏。

[0062]

poe-g-pp3:poe-g-pp,pp接枝率为25%,熔体流动速率mfr在190℃,载荷2.16kg条件下为5g/10min,牌号infuse 9530,陶氏。

[0063]

poe-g-pp4:poe-g-pp,pp接枝率为20%,熔体流动速率mfr在190℃,载荷2.16kg条件下为1g/10min,牌号infuse 9100,陶氏。

[0064]

poe-g-pp5:poe-g-pp,pp接枝率为10%,熔体流动速率mfr在190℃,载荷2.16kg条件下为5g/10min,牌号infuse 9507,陶氏。

[0065]

4、poe-g-pe:pe接枝率为30%,熔体流动速率mfr在190℃,载荷2.16kg条件下为5g/10min。

[0066]

5、抗氧剂:抗氧剂为受阻酚抗氧剂1010,亚磷酸酯类抗氧剂168,硫代脂类抗氧剂dstdp按质量比1:2:2的复配物,市售,实施例和对比例所用抗氧剂的来源相同。

[0067]

6、填料:

[0068]

碳酸钙1,目数在1500目,市售,实施例和对比例所用碳酸钙的来源相同。

[0069]

碳酸钙2,目数在2000目,市售,实施例和对比例所用碳酸钙的来源相同。

[0070]

7、光稳定剂:受阻胺类光稳定剂,市售,实施例和对比例所用光稳定剂的来源相同。

[0071]

8、润滑剂:乙撑双硬脂酰胺,市售,实施例和对比例所用润滑剂的来源相同。

[0072]

实施例和对比例

[0073]

一种聚丙烯复合材料,包括如下按照重量份计算的组分:共聚聚丙烯50-75份、聚乙烯10-23份、poe-g-pp 4-12份、填料10-20份、助剂(如抗氧剂、光稳定剂、润滑剂)0.5-2份。

[0074]

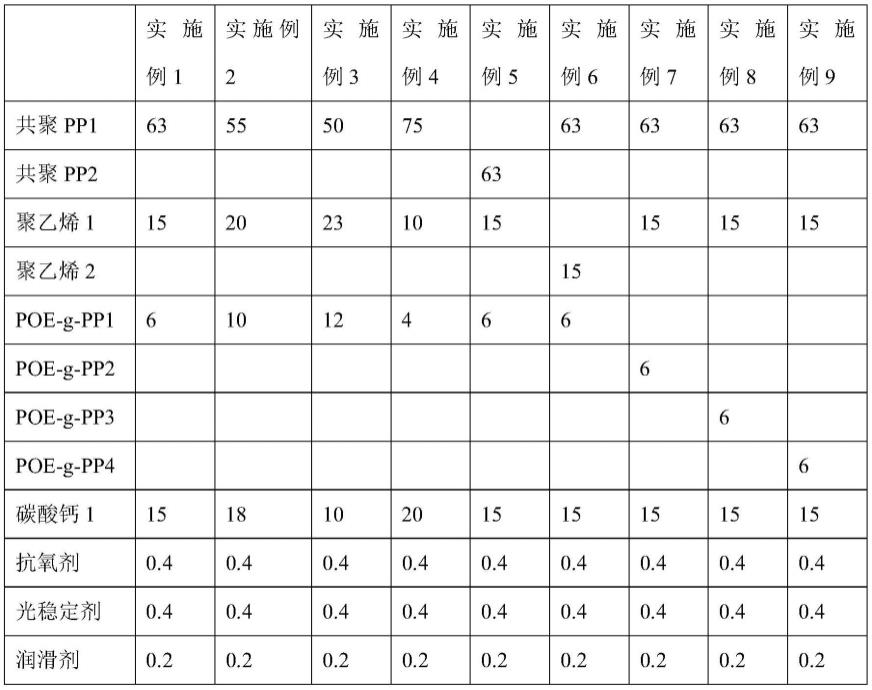

各实施例及对比例的聚丙烯复合材料中各组分的种类选择和含量(按重量份计算)如表1~3所示,用量以表1~3为准。

[0075]

制备方法如下:按所述聚丙烯复合材料的配方比例称量各组分,混合均匀,得到混合物;将混合物通过主喂料口加入一阶双螺杆挤出机,按照配方比例将填料通过侧喂料口加入,然后熔融挤出,挤出的物料流入二阶单螺杆挤出机的主喂料口,加热熔融挤出,冷却后切粒。

[0076]

其中一阶双螺杆挤出机的螺杆转速为350-400r/min,加工温度为200-220℃;所述二阶单螺杆挤出机的螺杆转速为600-700r/min,加工温度为190-200℃。

[0077]

表1

[0078][0079]

表2

[0080][0081][0082]

表3

[0083] 对比例1对比例2对比例3对比例4对比例5对比例6对比例7共聚pp1 636363636363共聚pp363

ꢀꢀꢀꢀꢀꢀ

聚乙烯115 1515151515聚乙烯3 15

ꢀꢀꢀꢀꢀ

poe-g-pp166

ꢀꢀ

0215poe-g-pp5

ꢀꢀ6ꢀꢀꢀꢀ

poe-g-pe

ꢀꢀꢀ6ꢀꢀꢀ

碳酸钙115151515151515抗氧剂0.40.40.40.40.40.40.4光稳定剂0.40.40.40.40.40.40.4润滑剂0.20.20.20.20.20.20.2

[0084]

性能测试

[0085]

1、测试方法

[0086]

(1)断裂伸长率:根据iso 527-2012,测试条件为50mm/min。应用于空调软管时,断裂伸长率为500%以上为优,为300%以上良好。

[0087]

(2)悬臂梁缺口冲击强度:根据iso180:2000测定,a型缺口,23℃,50%湿度。

[0088]

(3)管材高低温冲击:

[0089]

方法:从制品上截取一段长度为100mm、内径为150mm、壁厚为1mm的pp软管,先置于100℃的恒温箱中存放4h,然后再转入-40℃的恒温箱中存放4h,从高温箱转至低温箱的间隔时间应不超过3min。经高低温冲击试验后,取出试样自然冷却到室温后观察管体表面现象,在同一处朝同一个方向180

°

弯曲管体3次。若管体弯曲处无开裂、管体无因硬化引起的脆断现象即为合格。

[0090]

(4)管材抗疲劳性能,挤出成管后,取pp软管制品(长度为150mm、内径为150mm、壁厚为1mm),以每秒钟来回伸缩1次(伸缩1次指的是将pp软管制品从自然长度150mm拉伸至长度为350mm,然后回复自然长度)的频率连续伸缩直至管材分层或者破裂。应用于空调软管时,大于1500次为优,大于1000次为良好。

[0091]

(5)环间拉力测试:从制品上任意截取一段长度为150mm内径为150mm、壁厚为1mm的pp软管,设定拉力试验机拉伸速度为250mm/min

±

50mm/min进行测定。

[0092]

2、测试结果

[0093]

表4

[0094][0095][0096]

本发明实施例1-13所制得的聚丙烯复合材料具有较高的韧性、断裂伸长率和强度,并且可以通过高低温冲击测试,在疲劳测试中表现良好。本发明通过添加特定接枝率的poe-g-pp,可使得制得的复合材料同时具有高的强度、韧性以及断裂伸长率,可以经受伸缩耐疲劳测试,而不发生剥离和开裂。且本发明所述共聚聚丙烯与聚乙烯的相容性较好,在经受高低温时也不容易出现相分离,不容易出现分层和剥离,具有良好的耐高低温性能,能够使制得的产品满足不同使用温度条件,特别适用于空调软管类产品或万向伸缩管。

[0097]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1