一种萃取分离钕(Ⅲ)的萃取剂及其制备方法与应用

一种萃取分离钕(ⅲ)的萃取剂及其制备方法与应用

技术领域

1.本发明属于稀土金属分离技术领域,涉及一种萃取分离钕(ⅲ)的萃取剂及其制备方法与应用。

背景技术:

2.钕(ⅲ)在稀土金属领域扮演着重要的角色。金属钕(ⅲ)的最大用途是用来制造钕铁硼永磁材料。钕铁硼磁体磁能积高,被誉为“永磁之王”,广泛应用于风力发电机、混合动力汽车、水轮发电机、通信、医疗设备、航空航天、汽车工业以及工业自动化等领域。然而,由于生产工艺和使用因素的原因,生产钕铁硼磁性材料的原料利用率仅由75%左右,即生产钕铁硼磁性材料时会产生25%左右的钕铁硼废料,这些废料作为一种重要的二次资源,钕铁硼废料成分中稀土质量分数约为33%,硼质量分数约为1%,其余为铁、钴和镍等有价金属,因此,钕铁硼废料作为回收稀土以及其它有价金属元素的二次资源受到广泛关注。最大限度地对钕铁硼废料进行综合利用,有利于提高资源的利用率并起到保护环境的作用,而且从钕铁硼废料中回收稀土元素也能带来巨大的经济效益和社会效益。

3.从钕铁硼废料中回收金属钕(ⅲ)近年来得到了广泛的研究,并采用了多种方法。主要包括湿法冶金和火法冶金。湿法从钕铁硼磁体废料中回收稀土最为突出,因为湿法可用于处理所有类型的磁体。其中,液液萃取相较于其他分离技术具有更为明显的优势,目前,常用的萃取剂主要包括酸性、中性及离子缔和萃取剂,但在钕(ⅲ)的萃取过程中常存在选择性较差,分离效果不佳,萃取剂乳化产生第三相,导致无法二次利用的缺点。

技术实现要素:

4.针对现有技术的不足,本发明提供一种萃取分离钕(ⅲ)的萃取剂及其制备方法与应用。

5.本发明是通过如下技术方案实现的:

6.一种萃取分离钕(ⅲ)的萃取剂,所述萃取剂为季铵盐类羧酸型离子液体,其结构式如下式ⅰ所示:

[0007][0008]

r1与r2相同,为c4或c8取代直链烷烃。

[0009]

上述萃取剂的制备方法,包括步骤如下:

[0010]

1)将硫代二甘醇酸酐和nhr1r2溶解于有机溶剂中,混合反应,得到产物1;

[0011]

2)将产物1、碳酸氢钠水溶液和甲基三辛基氯化铵混合反应至混合溶液澄清,反应完成,得到最终产物萃取剂。

[0012]

根据本发明优选的,步骤1)中,所述有机溶剂为二氯甲烷、四氢呋喃或丙酮中的一种。

[0013]

根据本发明优选的,步骤1)中,硫代二甘醇酸酐与nhr1r2的摩尔比为0.5-4:1。

[0014]

根据本发明优选的,步骤1)中,nhr1r2为二丁胺或二辛胺。

[0015]

进一步优选的,步骤1)中,硫代二甘醇酸酐与nhr1r2的摩尔比为0.5-1.5:1。

[0016]

根据本发明优选的,步骤1)中,混合反应时间为2h-24h。

[0017]

进一步优选的,步骤1)中,混合反应时间为5h-17h。

[0018]

根据本发明优选的,步骤1)中,混合反应温度为0-60℃。

[0019]

进一步优选的,步骤1)中,混合反应温度为20-50℃。

[0020]

根据本发明优选的,步骤2)中,产物1与甲基三辛基氯化铵的摩尔比为0.5-3:0.5-4。

[0021]

进一步优选的,产物1与甲基三辛基氯化铵的摩尔比为为0.8-1:0.8-1.5,反应温度为25-45℃。

[0022]

根据本发明优选的,步骤2)中,产物1与甲基三辛基氯化铵的摩尔比为(0.5-3):(0.5-4),碳酸氢钠水溶液的质量浓度为5-15%,产物1的摩尔量与碳酸氢钠水溶液体积比为(0.5-3)mol:(15-30)ml。

[0023]

进一步优选的,步骤2)中,产物1与甲基三辛基氯化铵的摩尔比为(0.8-1):(0.8-1.5),碳酸氢钠水溶液的质量浓度为10%,产物1的摩尔量与碳酸氢钠水溶液体积比为(0.8-1)mol:(20-25)ml,反应温度为25-45℃。

[0024]

本发明得到的最终产物萃取剂纯度大于等于95%。

[0025]

利用上述萃取剂进行萃取分离钕(ⅲ)的方法,包括如下步骤:

[0026]

(1)以萃取剂为萃取有机相;含有钕(ⅲ)的待萃取液体为水相,

[0027]

(2)将有机相和水相混合,将水相中钕(ⅲ)萃取至有机相。

[0028]

作为进一步优选方案,步骤(1)中,水相中钕(ⅲ)的浓度为5-20mmol/l。

[0029]

作为进一步优选方案,步骤(1)中,水相的ph为1-6,最为优选的,水相的ph为3。

[0030]

作为进一步优选方案,步骤(1)中,水相中还含有其他金属离子。

[0031]

作为进一步优选方案,步骤(2)中,为了提高萃取效果,混合后,向体系中加入盐析剂nacl,使盐析剂nacl的浓度为0.01-0.5mol/l。

[0032]

作为进一步优选方案,步骤(2)中,萃取剂的摩尔量为0.02-0.25mmol,水相与有机相的体积比为5-10:1。

[0033]

作为进一步优选方案,步骤(2)萃取温度为25℃-65℃。

[0034]

作为进一步优选方案,步骤(2)萃取时间为10-35min。

[0035]

本发明涉及季铵盐类羧酸型离子液体在钕(ⅲ)萃取分离中的应用。

[0036]

与现有萃取分离技术相比,本发明的优势在于:

[0037]

1.本发明提供的离子液体萃取剂阴离子结构中包含多个氧原子和硫原子,氧原子

和硫原子的电负性,可以减弱阴阳离子之间的相互作用力,相比传统的萃取剂该离子液体具有较低的粘度,另外离子液体含有羧基,羧基的氧原子具有较强的螯合配位能力,因此,可以不需要添加任何有机溶剂作为助溶剂,同时具有疏水性好,溶解度低,热稳定性优异(热分解温度为200℃)的特点。

[0038]

2.本发明提供的离子液体萃取剂具有粘度低,在水溶液中的溶解性低的优势,可以实现无溶剂化萃取分离钕铁硼废料的料液中的钕(ⅲ),并解决了传统稀土类萃取剂萃取过程容易乳化并产生第三相的问题,具备合成过程简单,成本低,环境友好的特点,符合我国绿色环保的工作理念。

[0039]

3.本发明的萃取剂对钕(ⅲ)的选择性强,具有很好的萃取效果,对钕(ⅲ)的萃取率可达99.5%。

[0040]

4.本发明的萃取剂容易反萃,循环再生性能优异。

附图说明

[0041]

图1为实施例1的萃取剂[a336][ota]、实施例2的萃取剂[a336][bta]的红外谱图;

[0042]

图2为实施例1的萃取剂[a336][ota]的循环性能图。

具体实施方式

[0043]

为了能够更清楚地理解本发明的上述方法,特征和优点,下面结合具体的实施例对本发明做进一步详细的说明。需要注意的是:本技术的实施例及实施例中的特征在互相不冲突的情况下可以组合。本发明不受说明书中具体实施例的限制,可采用不同于在此描述的其他方式来实施。

[0044]

下述实施例中所述的实验方法,如无特殊说明,均为常规方法。

[0045]

实验例中所使用的金属母液,为含nd(ⅲ)的母液或含nd(ⅲ)和其他金属离子的母液,为配制母液。

[0046]

萃取分离过程完成后,通过icp-oes(电感耦合等离子体发射光谱仪)测定萃余液中金属的浓度,萃取率及分配比的计算公式如下:

[0047][0048][0049][0050][0051]

其中,ci表示萃取前水相中钕(ⅲ)的初始浓度,cf表示萃取后水相中钕(ⅲ)的浓度,c

org.i

为反萃前有机相中金属的浓度,c

aq.f

为反萃后水相中金属的浓度,β为分离系数,d1和d2为不同金属的分配比。

[0052]

实施中用到的试剂和材料,均为市购产品。

[0053]

实施例1

[0054]

萃取分离钕(ⅲ)的萃取剂,所述萃取剂为季铵盐类羧酸型离子液体,其结构式如

下式ⅱ所示:

[0055][0056]

命名为萃取剂[a336][ota]。

[0057]

萃取剂[a336][ota]的制备方法,步骤如下:

[0058]

1)将硫代二甘醇酸酐和nh(c8)2溶解于二氯甲烷中,在30℃下混合反应12h,得到产物1;硫代二甘醇酸酐与nh(c8)2的摩尔比为1:1,二氯甲烷的用量为20ml;

[0059]

2)将产物1、10%的碳酸氢钠水溶液和甲基三辛基氯化铵在30℃下混合反应至混合溶液澄清,反应完成,得到最终产物萃取剂;产物1与甲基三辛基氯化铵的摩尔比为为1:1,10%的碳酸氢钠水溶液为25ml。

[0060]

得到的最终产物萃取剂纯度大于95%,萃取剂[a336][ota]的红外表征谱图见附图1。

[0061]

实施例2

[0062]

萃取分离钕(ⅲ)的萃取剂,所述萃取剂为季铵盐类羧酸型离子液体,其结构式如下式ⅲ所示:

[0063][0064]

命名为萃取剂[a336][bta]。

[0065]

萃取剂[a336][bta]的制备方法,步骤如下:

[0066]

1)将硫代二甘醇酸酐和nh(c4)2溶解于二氯甲烷中,在30℃下混合反应12h,得到产物1;硫代二甘醇酸酐与nh(c4)2的摩尔比为1:1,二氯甲烷的用量为20ml。

[0067]

2)将产物1、10%的碳酸氢钠水溶液和甲基三辛基氯化铵在30℃下混合反应至混合溶液澄清,反应完成,得到最终产物萃取剂;产物1、碳酸氢钠和甲基三辛基氯化铵的摩尔比为为1:1,10%的碳酸氢钠水溶液为25ml。

[0068]

得到的最终产物萃取剂纯度大于95%,萃取剂[a336][bta]的红外表征谱图见附图1。

[0069]

实施例3

[0070]

利用实施例1的萃取剂[a336][ota]或实施例2的萃取剂[a336][bta]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0071]

(1)以萃取剂为萃取有机相;将含nd(ⅲ)的母液用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调节ph为5,作为水相;

[0072]

(2)分别将0.13mmol、0.16mmol、0.18mmol的有机相和水相混合,加入盐析剂nacl,使盐析剂nacl的浓度为0.4mol/l,

[0073]

(3)在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取有机相将稀土金属钕(ⅲ)萃取至该相中,萃取完成后,利用上述公式(1)计算萃取率。

[0074]

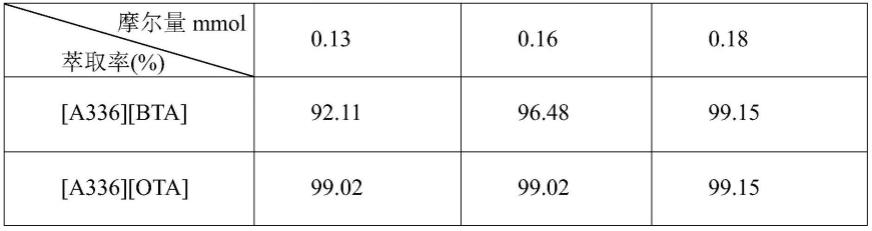

上述萃取分离过程中,钕(ⅲ)的萃取率和分配比随着萃取剂浓度的变化见表1。通过表1可以看出,随着萃取剂浓度的升高,钕(ⅲ)的萃取率随之变大,在萃取剂浓度为0.18mmol后基本不再变大,达到萃取平衡。

[0075]

表1萃取剂摩尔量对钕(ⅲ)萃取率的影响

[0076][0077]

实施例4

[0078]

利用实施例1的萃取剂[a336][ota]或实施例2的萃取剂[a336][bta]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0079]

(1)以萃取剂为萃取有机相;将含nd(ⅲ)的母液用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调节ph分别为2、3、5,作为水相;

[0080]

(2)分别将0.1mmol的有机相与不同ph的水相混合,加入盐析剂nacl,使盐析剂nacl的浓度为0.4mol/l,

[0081]

(3)在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取有机相将稀土金属钕(ⅲ)萃取至该相中,萃取完成后,利用上述公式(1)计算萃取率。

[0082]

在上述萃取分离过程中,钕(ⅲ)的萃取率随着溶液ph的变化见表2。通过表2可以看出,水相的ph对钕(ⅲ)的萃取率影响较大,在ph达到3后,萃取率基本不变,其后趋于平稳。

[0083]

表2溶液ph对钕(ⅲ)萃取率的影响

[0084][0085]

实施例5

[0086]

利用实施例1的萃取剂[a336][ota]或实施例2的萃取剂[a336][bta]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0087]

(1)以萃取剂为萃取有机相;将含nd(ⅲ)的母液用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调节ph为5,作为水相;

[0088]

(2)将0.1mmol的有机相与水相混合,改变盐析剂nacl的加入量,使盐析剂nacl的浓度分别为0.2mol/l,0.3mol/l,0.4mol/l;

[0089]

(3)在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取有机相将稀土金属钕(ⅲ)萃取至该相中,萃取完成后,利用上述公式(1)计算萃取率。

[0090]

在上述萃取分离过程中,钕(ⅲ)的萃取率随着nacl浓度的变化见表3,通过表3可以看出,钕(ⅲ)的萃取率随着nacl浓度的变大而变大,说明适量的盐析剂能提高萃取效果,盐析剂nacl的浓度为0.4mol/l时,萃取效果最优。

[0091]

表3nacl浓度对钕(ⅲ)萃取率的影响

[0092][0093]

实施例6

[0094]

利用实施例1的萃取剂[a336][ota]]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0095]

(1)以萃取剂为萃取有机相;将含nd(ⅲ)的母液用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调节ph为5,作为水相;

[0096]

(2)将0.1mmol的有机相与水相混合,加入盐析剂nacl,使盐析剂nacl的浓度为0.4mol/l,

[0097]

(3)在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取有机相将稀土金属钕(ⅲ)萃取至该相中,萃取完成后,利用上述公式(1)计算萃取率。

[0098]

(4)萃取过程完成后,除去水相,保留萃取有机相,将不同浓度的草酸钾溶液与萃取有机相混合进行反萃,反萃时间为30min,反萃完成后,利用公式(3)计算反萃率。

[0099]

不同浓度的草酸钾溶液对钕(ⅲ)的反萃率结果见表4。

[0100]

表4k2c2o4浓度对钕(ⅲ)反萃率的影响

[0101]

k2c2o4(m)0.010.030.04萃取率(%)80.9299.9199.99

[0102]

实施例7

[0103]

利用实施例1的萃取剂[a336][ota]]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0104]

(1)以萃取剂为萃取有机相;将含nd(ⅲ)的母液用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调节ph为5,作为水相;

[0105]

(2)将0.1mmol的有机相与水相混合,加入盐析剂nacl,使盐析剂nacl的浓度为0.4mol/l,

[0106]

(3)萃取有机相将稀土金属钕(ⅲ)萃取至该相中。在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取完成后,利用上述公式(1)计算萃取率。

[0107]

(4)萃取过程完成后,除去水相,保留萃取有机相,将0.04m的草酸钾溶液与萃取有机相混合进行反萃,反萃时间为30min,反萃完成后,利用公式(3)计算反萃率,重复5-7次。

[0108]

萃取-反萃结果见附图2,通过图2可以看出本发明的萃取剂在重复7次后,仍具有较高的萃取率,循环性能好。

[0109]

实施例8

[0110]

利用实施例1的萃取剂[a336][ota]]进行萃取分离钕(ⅲ)的方法,步骤如下:

[0111]

(1)以萃取剂为萃取有机相;取含有nd(ⅲ)、mg(ⅱ)、mn(ⅱ)、co(ⅱ)、ni(ⅱ)的母液,用去离子水稀释到设定浓度,调ph为5,作为水相;

[0112]

(2)将0.1mmol的有机相与水相混合,加入盐析剂nacl,使盐析剂nacl的浓度为0.4mol/l,

[0113]

(3)在25℃的条件下进行钕(ⅲ)的萃取,萃取时间为30min,萃取有机相将稀土金属钕(ⅲ)萃取至该相中,萃取完成后,利用上述公式(1)计算萃取率。

[0114]

萃取结果:在含有nd(ⅲ)、mg(ⅱ)、mn(ⅱ)、co(ⅱ)、ni(ⅱ)的金属溶液中,萃取剂[a336][ota]对nd(ⅲ)仍然表现出很高的萃取率(萃取率在98%-99%左右),其他金属的萃取率均在15%以下,说明该萃取剂在复杂的多金属溶液中对nd(ⅲ)仍然可以表现出较高的萃取选择性。

[0115]

应用实例:

[0116]

将实施例1的萃取剂对钕铁硼废料的料液进行研究统计,所用钕铁硼废料的料液来自中稀天马新材料科技股份有限公司;

[0117]

萃取方法如下:

[0118]

(1)以萃取剂为萃取有机相;钕铁硼废料用去离子水稀释至nd(ⅲ)浓度为10mmol/l,调ph为5,作为水相;

[0119]

(2)将0.1mmol的有机相与水相混合,

[0120]

(3)将萃取有机相与除杂后钕铁硼废料的料液混合振荡,萃取有机相可将各稀土元素萃取至该相中。在25℃的条件下进行萃取实验,萃取时间为30min,萃取完成后,利用上述公式(1)计算萃取率,上述萃取过程中,nd(ⅲ)与其他部分金属的分离系数见表5。

[0121]

通过表5可以看出,在实际应用过程中,含有多金属的钕铁硼废料的料液中,萃取剂[a336][ota]对nd(ⅲ)仍表现出很高的萃取率(萃取率在97%-99%之间)。

[0122]

表5nd(ⅲ)与其他部分金属的分离系数

[0123]

reesnd/dynd/ynd/ho分离系数β2.93.73.3

[0124]

综上所述,仅是本发明的较佳实施例,并非是对本发明限制其他形式的实施,本专业或相关专业的技术人员可能利用以上叙述的技术内容加以修饰或改型为同等变化的等效实施例应用其他的领域,但是只要是没有脱离本发明的技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1