一种喷射型核壳结构阻燃剂及其制备方法和应用

1.本发明属于新材料领域,涉及一种喷射型核壳结构阻燃剂及其制备方法和应用,具体地,涉及一种喷射型核壳结构阻燃剂及其制备方法和在光固化3d打印领域中的应用。

背景技术:

2.阻燃科学技术是为了适应社会安全生产和生活需要,预防火灾发生,保护人民生命财产安全而发展起来的一门科学。随着现代科学的进步,人类生产生活资料得到了极大地丰富。特别是聚合物材料,自上世纪以来就得到了广泛应用,应用领域涉及生产生活的方方面面,高度集中的生产生活资料给预防火灾提出了更高的要求。对此,国内外众多高校和科研院所参与到阻燃科学技术的研发,许多高效阻燃剂被开发出来应用在消防领域。laura geoffroy等就以k2co3、琼脂、海藻酸铵或聚乙烯醇、蛭石等制备阻燃水凝胶,并对3d打印的栅格单元进行填充,得到了火焰熄灭快、放热率峰值低(phrr)和总放热(thr)小的复合材料,这种三明治阻燃结构的设计为阻燃复合材料制备提供了新的思路和方法(doi:10.1016/j.polymdegradstab.2020.109269)。lei wang等也采用结构设计的方法对有机玻璃(pmma)进行了阻燃改性,通过共价键合作用将聚磷酸铵(app)与氧化石墨烯(go)共同制备成复合氧化石墨烯气凝胶,最后用甲基丙烯酸甲酯(mma)进行填充。在保证该复合材料优越机械性能的同时,拥有优异的消防安全性能,为石墨烯基阻燃复合材料的制备开辟了一条新的途径(doi:10.1039/c8ta00736e)。经过多年来科研工作者的刻苦专研,已经开发出种类繁多的阻燃剂,应用在各个领域。但是,对于一些新兴领域,如3d打印领域,特别是光固化3d打印领域,在阻燃科学技术的发展上就有所欠缺。

3.光固化3d打印同熔融沉积式3d打印(fdm),以及金属3d打印等众多3d打印技术,都属于增材制造,是最早的增材制造方法之一。与其他3d打印方式不同的是,光固化3d打印是通过紫外光(或电子束)在树脂或单体溶液中引发聚合反应,使树脂溶液发生层状交联固化成固体。具体而言,数字程序控制激光路径射入树脂槽,在树脂槽内完成一个面扫,引发树脂固化形成特定的固体截面。继而平台下沉,继续完成下一层的固化,通过这种layer by layer的打印方式,完成光固化3d打印过程。

4.阻燃剂是一类功能性助剂,将阻燃剂以一定含量加入到可燃或易燃性基体后,可以赋予该类基体一定的阻燃性,减缓、终止、防止燃烧,通常是在材料加工过程中添加。从阻燃机理上分析,是通过以下方式实现的:

5.1、阻燃剂在固相基体中阻止或延缓基体材料的热分解;

6.2、大量阻燃剂的添加增大了复合材料的热熔及导热系数,起到储热和限制材料升温的目的,延缓复合材料热分解;

7.3、添加后,受热后会早于基体材料分解,吸收周围热量,延缓形成燃烧条件的时间,达到阻燃目的;

8.4、在基体材料表面形成耐热、非燃性保护层,防止基体材料分解的可燃气体进入到燃烧气相,破坏燃烧条件进行阻燃。

9.核壳结构又可称为是胶囊结构,对于核壳结构的阻燃剂,其被认为是1-1000μm的微小颗粒。该技术最早是20世纪50年代美国人应用在无碳复写纸上面,现已广泛应用于医药、农药、香精、食品、化妆品等领域,其应用领域还在不断扩大。对于核壳结构的核材,可以是固体、液体、甚至是气体材料,通常是功能性材料。而壳材料则是多为过渡材料,与基体材料物化性质相近,主要是防止核材料与基体材料因物化性质相差大,影响集体材料的性能。

技术实现要素:

10.为了进一步提高阻燃剂的阻燃效率,扩大阻燃剂的应用领域,本发明提供一种喷射型核壳结构阻燃剂及其制备方法和应用。所述喷射型核壳结构阻燃剂是指该阻燃剂在外部条件达到一定温度后,内部受热可融化阻燃剂和不熔性阻燃剂会受热膨胀,从壳结构处喷射出来。所述受热可融化阻燃剂在外部条件升高到一定温度后,会融化成液体,能够促进其与其他不熔性阻燃剂共同喷射到火源(或称基体材料)处,达到阻燃目的。且本发明采用壳结构对受热可融化阻燃剂与不熔性阻燃剂进行包覆后,避免了受热可融化阻燃剂和不熔性阻燃剂与基体材料的直接接触,减小阻燃剂对基体材料的影响,有利于基体材料机械强度的保持。

11.为了达到上述实验目的,本发明的技术方案如下:

12.一种喷射型核壳结构阻燃剂,所述阻燃剂的壳层包括聚烯烃;所述阻燃剂的核层至少包括受热可融化阻燃剂与不熔性阻燃剂。

13.根据本发明,所述受热可融化阻燃剂和不熔性阻燃剂均为疏水型阻燃剂。

14.根据本发明,所述受热可融化阻燃剂在常温下为固态。

15.根据本发明,所述受热可融化阻燃剂是指在60-400℃下,由固态变成液态。

16.根据本发明,所述低熔点阻燃剂选自磷酸三苯酯、六溴环十二烷、十溴二苯乙烷等中的一种、两种或两种以上。

17.根据本发明,所述不熔性阻燃剂选自高分子阻燃剂、无机阻燃剂、硅烷偶联剂改性的高分子阻燃剂、硅烷偶联剂改性的无机阻燃剂中的至少一种;

18.所述高分子阻燃剂例如选自三聚氰胺;

19.所述无机阻燃剂例如选自过磷酸铵、三氧化二锑、氢氧化镁、氢氧化铝中的至少一种;

20.所述硅烷偶联剂选自kh550、kh560、kh579、kh791、a151、a171等中的至少一种。

21.本发明中,所述疏水型阻燃剂是指采用的阻燃剂具有疏水性,或经过改性处理后阻燃剂具有疏水性。本发明采用疏水型阻燃剂可以使受热可融化阻燃剂与不熔性阻燃剂在适当温度(例如35-250℃)下,在水中快速搅拌分散混合在一起,形成乳液,温度降低后,形成阻燃剂混合物微粒。

22.根据本发明,所述聚烯烃是通过至少如下一种烯烃类单体聚合得到的:甲基丙烯酸甲酯(mma)、苯乙烯(st)、甲基丙烯酸缩水甘油酯(gma)、2-羟乙基丙烯酸酯(hea)、丙烯酸异硼烷酯(iboa)。

23.根据本发明,所述受热可融化阻燃剂与不熔性阻燃剂的质量比为1-20:1,优选为1-10:1。

24.根据本发明,所述受热可融化阻燃剂与烯烃类单体的质量比为1:0.1-8,优选为1:

0.3-5。

25.根据本发明,所述喷射型核壳结构阻燃剂在40-260℃下,所述受热可融化阻燃剂转变为液体,从壳层中喷射出来。

26.本发明还提供一种喷射型核壳结构阻燃剂的制备方法,所述方法包括如下步骤:

27.(1)将受热可融化阻燃剂、不熔性阻燃剂与水混合,加热,至少使受热可融化阻燃剂溶解;

28.(2)向步骤(1)中加入助剂混合,并降低温度,使受热可融化阻燃剂固化,形成混合物;

29.(3)将所述混合物与引发剂、烯烃类单体混合,在紫外光照射下反应,制备得到所述喷射型核壳结构阻燃剂。

30.根据本发明,步骤(1)中,所述加热的温度高于受热可融化阻燃剂的熔点;例如加热的温度为40-400℃,优选为40-100℃。

31.根据本发明,步骤(1)中,受热可融化阻燃剂与水的质量体积比为1g:(20-200)ml,优选为1g:(50-100)ml。

32.根据本发明,步骤(2)中,降低温度至5-35℃,例如室温。

33.根据本发明,步骤(2)中,所述助剂与受热可融化阻燃剂的质量比为0.01-0.2:1,优选为0.02-0.1:1。

34.根据本发明,所述助剂是指可以使受热可融化阻燃剂、不熔性阻燃剂和水在降低温度过程中,形成稳定的悬浮体系。例如,所述助剂选自亲水性表面活性剂、乳化剂、稳定剂等中的一种、两种及以上。

35.优选地,所述亲水性表面活性剂为司盘80;

36.所述乳化剂为op-10;

37.所述稳定剂为硬脂酸镁。

38.根据本发明,所述核的粒径为50纳米-50微米。

39.根据本发明,所述烯烃类单体为甲基丙烯酸甲酯(mma)、苯乙烯(st)、甲基丙烯酸缩水甘油酯(gma)、2-羟乙基丙烯酸酯(hea)、丙烯酸异硼烷酯(iboa)中的一种、两种或三种。

40.根据本发明,步骤(3)中,所述引发剂为光引发剂、热引发剂中的至少一种。

41.其中,所述光引发剂为(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo)、1173(2-羟基-2-甲基-1-苯基丙酮)、184(1-羟基环己基苯基甲酮)、907(2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮)等中的至少一种。

[0042]

所述热引发剂可以在65℃左右分解出自由基,可引发烯烃类单体聚合,例如选自偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯等中的至少一种。

[0043]

根据本发明,步骤(3)中,所述引发剂与所述烯烃类单体的质量比为0.01-0.1:1,优选为0.01-0.05:1。

[0044]

根据本发明,所述紫外光的波长为190-430纳米。

[0045]

根据本发明,步骤(3)中,光照的时间为0.1-2h,例如为0.5h。

[0046]

作为本发明一种优选实施方案,所述喷射型核壳结构阻燃剂的制备方法具体包括如下步骤:

[0047]

1)将受热可融化阻燃剂、不熔性阻燃剂加入水中,加热,至少使受热可融化阻燃剂溶解成液体;

[0048]

2)向步骤1)中加入助剂,快速搅拌分散,形成均匀稳定的乳液,缓慢降低体系温度,使受热可融化阻燃剂固化,与不熔性阻燃剂共同形成微小颗粒分散在水中;

[0049]

3)向步骤2)中缓慢滴加烯烃类单体,烯烃类单体滴加完毕后加入光引发剂;

[0050]

4)采用紫外光照射反应体系,使烯烃类单体固化,形成壳层,过滤后,用乙醇水溶液清洗、干燥,得到所述喷射型核壳结构阻燃剂。

[0051]

本发明还提供上述喷射型核壳结构阻燃剂在光固化3d打印领域中的应用。

[0052]

本发明的有益效果:

[0053]

1)本发明的喷射型核壳结构阻燃剂在受热可融化阻燃剂和不熔性阻燃剂受到热激发,一部分先融化成液体(即受热可融化阻燃剂)夹裹着固体阻燃成分(即不熔性阻燃剂),首先受热喷射而出,瞄准着火点或温度较高点进行定向灭火;

[0054]

2)由于壳结构与基体材料结构相同或相似,核壳结构喷射型阻燃剂可减小阻燃剂本身对基体材料的影响,保持或提高基体材料的机械性能;

[0055]

3)本发明应用领域广泛,可以与其他聚合物阻燃材料混合使用;

[0056]

4)本发明首次提出采用紫外光固化手段制备核壳结构喷射型阻燃剂的壳结构,反应在较低的温度下(室温)进行聚合,保证核结构中受热可融化阻燃剂和不熔性阻燃剂处于固体状态,减小核结构对体系的影响;

[0057]

5)本发明可以应用于光固化3d打印领域。

附图说明

[0058]

图1为本发明喷射型核壳结构阻燃剂受热后喷射示意图;

[0059]

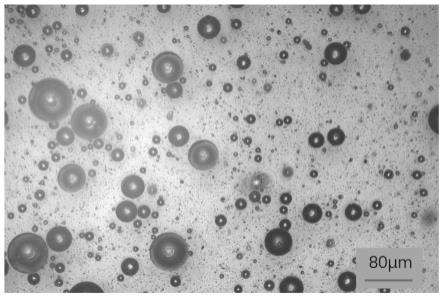

图2为实施例1制备的喷射型核壳结构阻燃剂显微照片。

具体实施方式

[0060]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0061]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0062]

对实施例1-5制备的阻燃复合材料进行极限氧指数(loi)测试、垂直燃烧(ul-94)测试和拉伸性能测试,具体测试过程如下:

[0063]

极限氧指数(loi)测试:按照标准gb/t2406-2009,设置阻燃复合材料样品尺寸为130mm

×

6mm

×

3mm,用极限氧指数仪(南京市江宁区分析仪器厂,jf-3)对样条进行测试。

[0064]

垂直燃烧(ul-94)测试:按照标准gb/t2408-2008,设置阻燃复合材料样品尺寸为127mm

×

12.7mm

×

3mm,用水平垂直燃烧测定仪(南京市江宁区分析仪器厂,czf-5)对样条进行测试。

[0065]

拉伸性能测试:根据iso 527标准,使用万能测试机(agx-100plus,日本岛津)对阻燃复合材料样品进行拉伸性能测试,测试条件为温度:25

±

2℃,湿度:50

±

5%,拉伸速度:

2mm/min。

[0066]

实施例一

[0067]

第一步,取三聚氰胺(郑州卓创化工产品有限公司,纯度≥99.95%)3g加入到45g无水乙醇(国药沪试,分析纯)中,设置搅拌速度为100r/min,温度为80℃,然后加入0.05g 3-(2,3-环氧丙氧)丙基三甲氧基硅烷(阿拉丁,kh560,分子量236.33800),继续搅拌5个小时,过滤,洗涤,烘干得到疏水型改性三聚氰胺粉末。

[0068]

第二步,将第一步得到的疏水型改性三聚氰胺加入250ml的三颈烧瓶中。加入3g磷酸三苯酯(阿拉丁,98%),去离子水75ml,体系升温至75℃,滴加司盘80(阿拉丁,药用级)0.05g,op-10(阿拉丁,ar)0.03g,高速搅拌至乳液状态,保持搅拌速度为400r/min,关闭加热,缓慢降温至室温25℃。得到固体改性三聚氰胺/磷酸三苯酯混合微粒。

[0069]

第三步,在三颈烧瓶中加入0.05g tpo保持转速为400r/min,缓慢滴加混合比为1:1的2-羟乙基丙烯酸酯(hea,沙多玛广州化学有限公司)与丙烯酸异硼烷酯(iboa,沙多玛广州化学有限公司)共3g。继续搅拌至tpo完全溶解。

[0070]

第四步,用低功率手提式led-uv灯(杭州齐威仪器有限公司,wfh-204b型手持式紫外分析仪,紫外波长365纳米)照射三颈烧瓶,引发包裹在固体改性三聚氰胺/磷酸三苯酯混合微粒表面的混合比为1:1的2-羟乙基丙烯酸酯(hea)与丙烯酸异硼烷酯(iboa)聚合。持续照射0.5个小时,过滤、洗涤、干燥后得到壳厚为50-800纳米的喷射型核壳结构阻燃剂,阻燃剂的粒径为500纳米-80微米。

[0071]

第五步,用光固化3d打印技术制备阻燃复合材料。取一定量的聚乙二醇二丙烯酸酯-200(sr259,沙多玛广州化学有限公司)加入喷射型核壳结构阻燃剂,搅拌分散1个小时。然后加入季戊四醇三丙烯酸酯(sr444,沙多玛广州化学有限公司),聚氨酯丙烯酸酯低聚物(cn991,沙多玛广州化学有限公司)和光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo),避光搅拌1.5个小时。使喷射型核壳结构阻燃剂占光固化树脂总质量(所述光固化树脂总质量是指聚乙二醇二丙烯酸酯-200、聚氨酯丙烯酸酯低聚物和季戊四醇三丙烯酸酯聚合后的总质量)的10%,然后在405纳米波长的桌面级sla 3d打印机(dream3d-c200,国锐中科)上进行样品制备。打印层厚设置为0.1毫米,打印完成后,把样品移至多功能uv固化机(intelli-ray 400)后固化20分钟,得到阻燃复合材料。

[0072]

图2为实施例1制备的喷射型核壳结构阻燃剂显微照片。

[0073]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的极限氧指数为27。

[0074]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的ul-94级别为v2。

[0075]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的拉伸强度为35.3

±

0.5mpa,断裂伸长率为3.5

±

0.3%。

[0076]

实施例二

[0077]

第一步,采用实施例一相同的方法制备疏水型改性三聚氰胺粉末。

[0078]

第二步,将第一步得到的疏水型改性三聚氰胺加入250ml的三颈烧瓶中。加入3g磷酸三苯酯(阿拉丁,98%),去离子水75ml,体系升温至75℃,滴加司盘80(阿拉丁,药用级)0.05g,op-10(阿拉丁,ar)0.03g,高速搅拌至乳液状态,保持搅拌速度为400r/min,关闭加

热,缓慢降温至室温25℃。得到固体改性三聚氰胺/磷酸三苯酯混合微粒。

[0079]

第三步,在三颈烧瓶中加入0.04g tpo与0.01g偶氮二异丁腈(阿拉丁,98%)保持转速为400r/min,缓慢滴加混合比为5:5:1:1的2-羟乙基丙烯酸酯(hea,沙多玛广州化学有限公司)与丙烯酸异硼烷酯(iboa,沙多玛广州化学有限公司),苯乙烯(st,阿拉丁,纯度》99.5%),甲基丙烯酸缩水甘油酯(gma,阿拉丁,纯度97%)共3g。继续搅拌至tpo完全溶解。

[0080]

第四步,用低功率手提式led-uv灯(杭州齐威仪器有限公司,wfh-204b型手持式紫外分析仪,紫外波长365纳米)照射三颈烧瓶,引发包裹在固体改性三聚氰胺/磷酸三苯酯混合微粒表面的混合比为1:1的2-羟乙基丙烯酸酯(hea)与丙烯酸异硼烷酯(iboa)聚合。持续照射0.5个小时,过滤、洗涤、干燥后得到壳厚为50纳米-10微米的喷射型核壳结构阻燃剂,阻燃剂的粒径为400纳米-80微米。

[0081]

第五步,用光固化3d打印技术制备阻燃复合材料。取一定量的聚乙二醇二丙烯酸酯-200(sr259,沙多玛广州化学有限公司)加入喷射型核壳结构阻燃剂,搅拌分散1个小时。然后加入季戊四醇三丙烯酸酯(sr444,沙多玛广州化学有限公司),聚氨酯丙烯酸酯低聚物(cn991,沙多玛广州化学有限公司)和光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo),避光搅拌1.5个小时。使喷射型核壳结构阻燃剂占光固化树脂总质量的10%,然后在405纳米波长的桌面级sla 3d打印机(dream3d-c200,国锐中科)上进行样品制备。打印层厚设置为0.1毫米,打印完成后,把样品移至多功能uv固化机(intelli-ray 400)后固化20分钟,70℃的烘箱2个小时,得到阻燃复合材料。

[0082]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的极限氧指数为27。

[0083]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的ul-94级别为v2。

[0084]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的拉伸强度为37.3

±

0.3mpa,断裂伸长率为2.5

±

0.3%。

[0085]

实施例三

[0086]

第一步,采用实施例一相同的方法制备疏水型改性三聚氰胺粉末。

[0087]

第二步,将第一步得到的疏水型改性三聚氰胺加入250ml的三颈烧瓶中。加入3g磷酸三苯酯(阿拉丁,98%),去离子水75ml,体系升温至75℃,滴加司盘80(阿拉丁,药用级)0.05g,op-10(阿拉丁,ar)0.03g,高速搅拌至乳液状态,保持搅拌速度为400r/min,关闭加热,缓慢降温至室温25℃。得到固体改性三聚氰胺/磷酸三苯酯混合微粒。

[0088]

第三步,在三颈烧瓶中加入0.02g tpo保持转速为400r/min,缓慢滴加混合比为1:1的2-羟乙基丙烯酸酯(hea,沙多玛广州化学有限公司)与丙烯酸异硼烷酯(iboa,沙多玛广州化学有限公司)共1g。继续搅拌至tpo完全溶解。

[0089]

第四步,用低功率手提式led-uv灯(杭州齐威仪器有限公司,wfh-204b型手持式紫外分析仪,紫外波长365纳米)照射三颈烧瓶,引发包裹在固体改性三聚氰胺/磷酸三苯酯混合微粒表面的混合比为1:1的2-羟乙基丙烯酸酯(hea)与丙烯酸异硼烷酯(iboa)聚合。持续照射0.5个小时,过滤、洗涤、干燥后得到壳厚为50-800纳米的喷射型核壳结构阻燃剂,阻燃剂的粒径为500纳米-80微米。

[0090]

第五步,用光固化3d打印技术制备阻燃复合材料。取一定量的聚乙二醇二丙烯酸

酯-200(sr259,沙多玛广州化学有限公司)加入喷射型核壳结构阻燃剂,搅拌分散1个小时。然后加入季戊四醇三丙烯酸酯(sr444,沙多玛广州化学有限公司),聚氨酯丙烯酸酯低聚物(cn991,沙多玛广州化学有限公司)和光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo),避光搅拌1.5个小时。使喷射型核壳结构阻燃剂占光固化树脂总质量的10%,然后在405纳米波长的桌面级sla3d打印机(dream3d-c200,国锐中科)上进行样品制备。打印层厚设置为0.1毫米,打印完成后,把样品移至多功能uv固化机(intelli-ray 400)后固化20分钟,得到阻燃复合材料。

[0091]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的极限氧指数为28。

[0092]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的ul-94级别为v2。

[0093]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量10%时,样品的拉伸强度为33.6

±

0.7mpa,断裂伸长率为2.7

±

0.3%。

[0094]

实施例四

[0095]

第一步,采用实施例一相同的方法制备疏水型改性三聚氰胺粉末。

[0096]

第二步,将第一步得到的疏水型改性三聚氰胺加入250ml的三颈烧瓶中。加入3g磷酸三苯酯(阿拉丁,98%),去离子水75ml,体系升温至75℃,滴加司盘80(阿拉丁,药用级)0.05g,op-10(阿拉丁,ar)0.03g,高速搅拌至乳液状态,保持搅拌速度为400r/min,关闭加热,缓慢降温至室温25℃。得到固体改性三聚氰胺/磷酸三苯酯混合微粒。

[0097]

第三步,在三颈烧瓶中加入0.05g tpo保持转速为400r/min,缓慢滴加混合比为1:1的2-羟乙基丙烯酸酯(hea,沙多玛广州化学有限公司)与丙烯酸异硼烷酯(iboa,沙多玛广州化学有限公司)共3g。继续搅拌至tpo完全溶解。

[0098]

第四步,用低功率手提式led-uv灯(杭州齐威仪器有限公司,wfh-204b型手持式紫外分析仪,紫外波长365纳米)照射三颈烧瓶,引发包裹在固体改性三聚氰胺/磷酸三苯酯混合微粒表面的混合比为1:1的2-羟乙基丙烯酸酯(hea)与丙烯酸异硼烷酯(iboa)聚合。持续照射0.5个小时,过滤、洗涤、干燥后得到壳厚为50-800纳米的喷射型核壳结构阻燃剂,阻燃剂的粒径为500纳米-80微米。

[0099]

第五步,用光固化3d打印技术制备阻燃复合材料。取一定量的聚乙二醇二丙烯酸酯-200(sr259,沙多玛广州化学有限公司)加入喷射型核壳结构阻燃剂,搅拌分散1个小时。然后加入季戊四醇三丙烯酸酯(sr444,沙多玛广州化学有限公司),聚氨酯丙烯酸酯低聚物(cn991,沙多玛广州化学有限公司)和光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo),避光搅拌1.5个小时。使喷射型核壳结构阻燃剂占光固化树脂总质量的15%,然后在405纳米波长的桌面级sla 3d打印机(dream3d-c200,国锐中科)上进行样品制备。打印层厚设置为0.1毫米,打印完成后,把样品移至多功能uv固化机(intelli-ray 400)后固化20分钟,得到阻燃复合材料。

[0100]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量15%时,样品的极限氧指数为29。

[0101]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量15%时,样品的ul-94级别为v1。

[0102]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量15%时,样品的拉伸强度为34.4

±

0.5mpa,断裂伸长率为3.9

±

0.4%。

[0103]

实施例五

[0104]

第一步,采用实施例一相同的方法制备疏水型改性三聚氰胺粉末。

[0105]

第二步,将第一步得到的疏水型改性三聚氰胺加入250ml的三颈烧瓶中。加入3g磷酸三苯酯(阿拉丁,98%),去离子水75ml,体系升温至75℃,滴加司盘80(阿拉丁,药用级)0.05g,op-10(阿拉丁,ar)0.03g,高速搅拌至乳液状态,保持搅拌速度为400r/min,关闭加热,缓慢降温至室温25℃。得到固体改性三聚氰胺/磷酸三苯酯混合微粒。

[0106]

第三步,在三颈烧瓶中加入0.05g tpo保持转速为400r/min,缓慢滴加混合比为1:1的2-羟乙基丙烯酸酯(hea,沙多玛广州化学有限公司)与丙烯酸异硼烷酯(iboa,沙多玛广州化学有限公司)共3g。继续搅拌至tpo完全溶解。

[0107]

第四步,用低功率手提式led-uv灯(杭州齐威仪器有限公司,wfh-204b型手持式紫外分析仪,紫外波长365纳米)照射三颈烧瓶,引发包裹在固体改性三聚氰胺/磷酸三苯酯混合微粒表面的混合比为1:1的2-羟乙基丙烯酸酯(hea)与丙烯酸异硼烷酯(iboa)聚合。持续照射0.5个小时,过滤、洗涤、干燥后得到壳厚为50-800纳米的喷射型核壳结构阻燃剂,阻燃剂的粒径为500纳米-80微米。

[0108]

第五步,用光固化3d打印技术制备阻燃复合材料。取一定量的聚乙二醇二丙烯酸酯-200(sr259,沙多玛广州化学有限公司)加入喷射型核壳结构阻燃剂,搅拌分散1个小时。然后加入季戊四醇三丙烯酸酯(sr444,沙多玛广州化学有限公司),聚氨酯丙烯酸酯低聚物(cn991,沙多玛广州化学有限公司)和光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦(tpo),避光搅拌1.5个小时。使喷射型核壳结构阻燃剂占光固化树脂总质量的25%,然后在405纳米波长的桌面级sla 3d打印机(dream3d-c200,国锐中科)上进行样品制备。打印层厚设置为0.1毫米,打印完成后,把样品移至多功能uv固化机(intelli-ray 400)后固化20分钟,得到阻燃复合材料。

[0109]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量25%时,样品的极限氧指数为31。

[0110]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量25%时,样品的ul-94级别为v0。

[0111]

测得在喷射型核壳结构阻燃剂占光固化树脂总质量25%时,样品的拉伸强度为31.3

±

0.5mpa,断裂伸长率为4.6

±

0.7%。

[0112]

以上,对本发明的实施方式进行了示例性的说明。但是,本发明的保护范围不拘囿于上述实施方式。凡在本发明的精神和原则之内,本领域技术人员所作出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1