一种高分子无催化自修复硅橡胶及其制备方法和修复方法与流程

1.本发明涉及高分子材料领域,尤其涉及一种高分子无催化自修复硅橡胶及其制备方法和修复方法。

背景技术:

2.自修复高分子复合材料的自修复方法分类方法多样,其中主流分类方法是将自修复方法主要分为外援型自修复方法和本征型自修复方法,而外援型自修复方法又因其载体不同分为微胶囊型、中空纤维型、碳纳米管型、微脉管型等,本征型自修复方法分为可逆共价键型、可逆非共价键型、多重动态化学型等。

3.目前技术制备的高分子材料自修复性不高,且制备过程中多采用催化剂,制得的高分子材料只能抵抗小负荷的冲击力进行自我修复,无法对较大抵抗力和负荷的变形进行自我恢复,因此大大缩小了高分子材料的使用范围,不能适用于一些对冲击自修复要求高的环境,从而给人们对材料的使用带来了极大的不便。

技术实现要素:

4.本发明提供了一种高分子无催化自修复硅橡胶及其制备方法和修复方法,以提高材料对较大抵抗力和负荷的变形进行自我恢复的效果。

5.为了解决上述技术问题,本发明目的之一提供了一种高分子无催化自修复硅橡胶,包括以下重量份组分:

6.室温硫化硅橡胶:40份-50份;

7.含二硫键的硅烷:5份-10份;

8.有机溶剂:32份-60份。

9.通过采用上述方案,本技术采用含二硫键的硅烷作为室温硫化硅橡胶的交联剂,利用含二硫键的硅烷在高温条件下活化复分解和网络重排,无需添加催化剂,即可使得硅橡胶进行自修复并多次循环利用,也可进行多次修复,可以对较大抵抗力和负荷的变形进行自我恢复,适用于一些对冲击自修复要求高的环境。

10.作为优选方案,还包括重量份为5份-10份的upy-nco改性白炭黑,所述upy-nco改性白炭黑为由含有异氰酸酯的脲基嘧啶酮改性的硅烷偶联剂改性白炭黑。

11.作为优选方案,所述upy-nco改性白炭黑的制备方法包括以下步骤:

12.s1、异氰酸酯封端的脲基嘧啶酮(upy-nco)的制备;

13.s2、upy-nco改性白炭黑的制备:称取upy-nco白色粉末及硅烷偶联剂改性白炭黑,并加入溶剂和催化剂,在氮气氛围下于50-60℃恒温搅拌反应3-4h,反应完成后即可得到upy-nco改性白炭黑。

14.作为优选方案,在s2中,upy-nco的重量份为3-5份,硅烷偶联剂改性白炭黑的重量份为2-3份,溶剂的重量份为20份-30份,催化剂的重量份为0.1份-0.3份。

15.作为优选方案,在s2中,所述溶剂为二氯甲烷,所述催化剂为月桂酸二丁基锡。

16.作为优选方案,在s2中,所述硅烷偶联剂改性白炭黑包括以下制备步骤:

17.s201、向容器中加入4-10份二氧化硅和100-120份n-甲基吡咯烷酮,室温下搅拌后,将1-2份溶于15-20份n-甲基吡咯烷酮的硅烷偶联剂滴加入容器内并充入氮气,在60-80℃恒温搅拌反应2-4h;

18.s202、反应结束后将产物抽滤并用无水乙醇洗涤,干燥后得到表面氨基化的硅烷偶联剂改性白炭黑。

19.作为优选方案,在s1中,包括以下步骤:

20.s01、称取2-氨基-4-羟基-6-甲基嘧啶(upy)加入到容器中并充入氮气,50℃恒温静置1-2h;

21.s02、随后称取1,6-己二异氰酸酯和催化剂并混合,将混合物缓慢滴加到容器中,升温至100℃后搅拌反应8-16h;

22.s03、反应完成后,加入二氯甲烷,搅拌均匀后将产物缓慢滴入装有正庚烷和异丙醚混合溶剂的容器中,有大量白色沉淀产生,液体静置至无沉淀析出。

23.s04、重复洗涤、抽滤的产物在60-80℃下干燥10-16h,最后得到白色粉末状的upy-nco。

24.作为优选方案,在s1中,2-氨基-4-羟基-6-甲基嘧啶的重量份为2-5份,1,6-己二异氰酸酯的重量份为20份-40份,催化剂的重量份为0.6份-0.1份,二氯甲烷的重量份为10份-15份,正庚烷的重量份为100份-150份,异丙醚的重量份为15份-30份。

25.作为优选方案,在s1中,催化剂为n-甲基吡咯烷酮。

26.作为优选方案,所述有机溶剂为乙酸乙酯和/或甲苯。

27.通过采用上述方案,因为室温硫化硅橡胶属于高分子材料,且在室温下固化速度较快,利用有机溶剂溶解室温硫化硅橡胶和含二硫键的硅烷,同时利用有机溶剂的挥发性,可以保证制备的硅橡胶在较短时间内风干。

28.作为优选方案,所述含二硫键的硅烷为双-[3-(三乙氧基硅)丙基]-二硫化物。

[0029]

作为优选方案,包括以下重量份组分:

[0030]

室温硫化硅橡胶:42.25份;

[0031]

含二硫键的硅烷:7.5份;

[0032]

upy-nco改性白炭黑:7.5份;

[0033]

有机溶剂:42.25份。

[0034]

为了解决上述技术问题,本发明目的之二提供了一种高分子无催化自修复硅橡胶的制备方法,包括以下步骤:

[0035]

(1)在室温硫化硅橡胶中加入溶剂,进行缓慢搅拌混合;

[0036]

(2)将含二硫键的硅烷、upy-nco改性白炭黑加入步骤s1处理完成后的溶液中,缓慢搅拌均匀后,进行超声分散;

[0037]

(3)将步骤s2处理后的溶液取出倒入模具中,进行常温固化,固化完成,获得高分子无催化自修复型硅橡胶。

[0038]

作为优选方案,在步骤(2)中,超声分散时间为30s-120s,功率为1000w-1800w;在步骤(3)中,常温固化时间为12h-48h。

[0039]

通过采用上述方案,常温固化可以排除高温固化对溶液内各成分性能造成影响。

[0040]

作为优选方案,所述室温硫化硅橡胶为未曾开封使用过的。

[0041]

通过采用上述方案,可以排除空气、水分、挥发性杂质对rtv固化造成较大影响。

[0042]

为了解决上述技术问题,本发明目的之三提供了一种高分子无催化自修复硅橡胶的修复方法,包括以下步骤:将待修复的硅橡胶在温度为140℃-160℃的条件下静置在2h以上,待表面割痕完整即完成修复。

[0043]

相比于现有技术,本发明实施例具有如下有益效果:

[0044]

本技术采用含二硫键的硅烷作为室温硫化硅橡胶的交联剂,同时采用upy-nco改性白炭黑作为补强剂,利用含二硫键的硅烷在高温条件下活化复分解和网络重排,以及upy-nco改性白炭黑/硅橡胶之间氢键的吸引力,硅橡胶原料中的聚二甲基硅氧烷与upy-nco改性白炭黑上的异氰酸酯基团之间的氢键相互作用重排修复微米尺度的裂纹,无需添加催化剂,即可使得硅橡胶进行自修复并多次循环利用,也可进行多次修复,可以对较大抵抗力和负荷的变形进行自我恢复,适用于一些对冲击自修复要求高的环境。

附图说明

[0045]

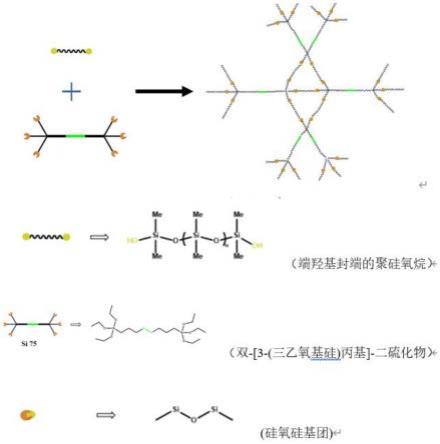

图1:为本发明实施例中一种高分子无催化自修复硅橡胶的自修复原理示意图;

[0046]

图2:为本发明实施例一中一种高分子无催化自修复硅橡胶修复前的拍摄照片(注:左为主视图,右为侧视图);

[0047]

图3:为本发明实施例一中一种高分子无催化自修复硅橡胶修复2h后的拍摄照片(注:左为主视图,右为侧视图);

[0048]

图4:为本发明实施例一中一种高分子无催化自修复硅橡胶修复4h后的拍摄照片(注:左为主视图,右为侧视图);

[0049]

图5:为本发明实施例一中一种高分子无催化自修复硅橡胶修复6h后的拍摄照片(注:左为主视图,右为侧视图)。

具体实施方式

[0050]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0051]

表1-实施例和对比例中原料的来源

[0052][0053]

本技术通过含二硫键的硅烷作为室温硫化硅橡胶的交联剂,利用含二硫键的硅烷在高温条件下活化复分解和网络重排,其修复原理如图1所示。同时,通过upy-nco改性白炭黑作为补强剂,利用upy-nco改性白炭黑/硅橡胶之间氢键的吸引力,在无需添加催化剂条件,即可使得硅橡胶进行自修复并多次循环利用,也可进行多次修复。

[0054]

制备例一

[0055]

一种upy-nco改性白炭黑,包括以下制备步骤:

[0056]

s1、异氰酸酯封端的脲基嘧啶酮(upy-nco)制备:

[0057]

a、称取2.5g的2-氨基-4-羟基-6-甲基嘧啶(upy)加入到50ml三口烧瓶中并充入氮气,50℃恒温静置1h;

[0058]

b、随后称取23.6g的1,6-己二异氰酸酯和0.79g的n-甲基吡咯烷酮(催化剂)并混合,将混合物缓慢滴加到三口烧瓶中,升温至100℃后搅拌反应16h;

[0059]

c、反应完成后,加入12.5ml二氯甲烷,搅拌均匀后将产物缓慢滴入装有125ml正庚烷和25ml异丙醚混合溶剂的烧杯中,烧杯中有大量白色沉淀产生,液体静置至无沉淀析出;

[0060]

d、重复洗涤、抽滤3次的产物在60℃下干燥10h,最后得到4g是白色粉末(upy-nco),产率约为68%;

[0061]

s2、硅烷偶联剂kh550改性白炭黑:

[0062]

a、向150ml三口烧瓶中加入4g二氧化硅和100mln-甲基吡咯烷酮,室温下搅拌1h后,将1g溶于15ml的n-甲基吡咯烷酮的硅烷偶联剂kh550滴加入三口烧瓶内并充入氮气,在78℃恒温搅拌反应2h。

[0063]

b、反应结束后将产物抽滤并用无水乙醇洗涤3次,干燥后得表面氨基化的硅烷偶联剂kh550改性白炭黑;

[0064]

s3、upy-nco改性白炭黑制备:称取3g的upy-nco白色粉末及2g硅烷偶联剂kh550改性白炭黑,加入到50ml三口烧瓶中,并加入30ml二氯甲烷(溶剂)及少量月桂酸二丁基锡(催化剂),在氮气氛围下于60℃恒温搅拌反应3h,反应完成后即可得到upy-nco改性白炭黑。

[0065]

实施例一

[0066]

一种高分子无催化自修复硅橡胶,包括42.25wt%的室温硫化硅橡胶、7.5wt%的含二硫键的硅烷、7.5wt%制备例一获得的upy-nco改性白炭黑和42.25wt%的乙酸乙酯,包括以下制备步骤:

[0067]

步骤一、使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的乙酸乙酯作为有机溶剂,进行缓慢搅拌混合;

[0068]

步骤二、将含二硫键的硅烷、制备例一获得的upy-nco改性白炭黑加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0069]

步骤三、将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,用手触摸硬化即固化完成,获得高分子无催化自修复硅橡胶。

[0070]

实施例二

[0071]

一种高分子无催化自修复硅橡胶,包括40wt%的室温硫化硅橡胶、10wt%的含二硫键的硅烷、10wt%制备例一获得的upy-nco改性白炭黑和40wt%的乙酸乙酯,包括以下制备步骤:

[0072]

步骤一、使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的甲苯作为有机溶剂,进行缓慢搅拌混合;

[0073]

步骤二、将含二硫键的硅烷、制备例一获得的upy-nco改性白炭黑加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0074]

步骤三、将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,用手触摸硬化即固化完成,获得高分子无催化自修复硅橡胶。

[0075]

实施例三

[0076]

一种高分子无催化自修复硅橡胶,包括46.25wt%的室温硫化硅橡胶、7.5wt%的含二硫键的硅烷和46.25wt%的有机溶剂,包括以下制备步骤:

[0077]

步骤一、使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的乙酸乙酯作为溶剂,进行缓慢搅拌混合;

[0078]

步骤二、将含二硫键的硅烷加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0079]

步骤三、将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,固化完成,获得高分子无催化自修复硅橡胶。

[0080]

实施例四

[0081]

一种高分子无催化自修复硅橡胶,包括42.25wt%的室温硫化硅橡胶、7.5wt%的

含二硫键的硅烷、7.5wt%制备例一获得的硅烷偶联剂kh550改性白炭黑和42.25wt%的乙酸乙酯,包括以下制备步骤:

[0082]

步骤一、使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的乙酸乙酯作为有机溶剂,进行缓慢搅拌混合;

[0083]

步骤二、将含二硫键的硅烷、制备例一获得的硅烷偶联剂kh550改性白炭黑加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0084]

步骤三、将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,用手触摸硬化即固化完成,获得高分子无催化自修复硅橡胶。

[0085]

对比例一

[0086]

一种高分子无催化自修复硅橡胶,包括46.25wt%的室温硫化硅橡胶、7.5wt%的四乙氧基硅烷和46.25wt%的乙酸乙酯,包括以下制备步骤:

[0087]

步骤一:使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的乙酸乙酯作为溶剂,进行缓慢搅拌混合;

[0088]

步骤二:将四乙氧基硅烷加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0089]

步骤三:将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,固化完成,获得高分子无催化自修复硅橡胶。

[0090]

对比例二

[0091]

一种高分子无催化自修复硅橡胶,包括42.25wt%的室温硫化硅橡胶、7.5wt%的四乙氧基硅烷、7.5wt%制备例一获得的upy-nco改性白炭黑和42.25wt%的乙酸乙酯,包括以下制备步骤:

[0092]

步骤一、使用未曾开封过的室温硫化硅橡胶rtv(粘稠液态),排除空气、水分、挥发性杂质对rtv固化造成较大影响,加入等质量的乙酸乙酯作为有机溶剂,进行缓慢搅拌混合;

[0093]

步骤二、将四乙氧基硅烷、制备例一获得的upy-nco改性白炭黑加入步骤一处理完成后的组分中,缓慢搅拌均匀后,然后用超声波细胞破碎仪对其进行超声分散90s,功率为1500w;

[0094]

步骤三、将步骤二处理后的溶液取出倒入模具中,进行常温固化24小时,可以排除高温固化对溶液内各成分性能造成影响,用手触摸硬化即固化完成,获得高分子无催化自修复硅橡胶。

[0095]

性能检测试验

[0096]

1、本发明为验证硅橡胶的自修复性能,使用不同剪切力对实施例1-4和对比例1-2的硅橡胶进行机械损伤切割,选择的剪切力梯度设置为10n、20n和30n,切痕深度为1mm、4mm、7mm,通过光学显微镜记录硅橡胶的切痕及其修复情况;将切割后硅橡胶放入恒温干燥箱中,设置温度为150℃,时间梯度设置为0h、2h、4h、6h、12h、24h、48h、120h;处理后的硅橡胶取出冷却至室温,利用光学显微镜观察硅橡胶上机械划痕的变化情况,通过光学显微镜

记录硅橡胶的切痕及其修复情况,0表示不可见切口,1表示可见切口,结果如表2所示。

[0097]

表2-实施例和对比例的自修复性能检测结果

[0098][0099]

实施例一中硅橡胶的自修复测试结果如图2-5所示,图3中硅橡胶经高温修复2h后,硅橡胶的修复效果较好,但仍能看到切口愈合后留有淡淡的痕迹;图4中硅橡胶经高温修复4h后,其修复痕迹与修复2h时间相比明显变淡;图5中硅橡胶经高温修复6h后,修复痕迹已完全消失不见,硅橡胶上伤口完全愈合,修复痕迹完全消失,修复率达到100%。

[0100]

由表2可知,实施例1-2由于添加了含二硫键的硅烷、upy-nco改性白炭黑,其愈合效果最快,高分子无催化自修复硅橡胶6h后切口即可完全愈合;实施例3-4只添加了含二硫键的硅烷,而没有添加upy-nco改性白炭黑,硅橡胶12h后切口才可完全愈合;对比例1中既没有添加upy-nco改性白炭黑,含二硫键的硅烷也被四乙氧基硅烷代替,硅橡胶没有修复效果,硅橡胶无法愈合;对比例2含二硫键的硅烷被四乙氧基硅烷代替,但是添加了upy-nco改性白炭黑,它也具有一定的自愈合效果,但是愈合效果较差,硅橡胶要48h才能愈合。说明含二硫键的硅烷、upy-nco改性白炭黑在高分子无催化自修复硅橡胶中赋予了其自愈合的效果。

[0101]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1