一种改性木质素分散剂及其制备方法和应用

1.本发明属于导热复合材料技术领域,特别涉及一种改性木质素分散剂及其制备方法和应用,特别涉及该分散剂对于二维材料的分散和纤维素复合膜材料的制备方法及应用。

背景技术:

2.自2004年英国曼彻斯特大学发现石墨烯以来,后续又有更多的二维材料陆续被制备出来,如石墨烯、氮化硼和mxene等,因其载流子迁移和热扩散都被限制在二维平面内,使得这种材料展现出许多奇特的性质,因此在各个领域被广泛研究,如用于制备复合材料来实现高效热管理。然而,由于二维材料比表面积大和其层与层之间范德华力的相互作用,使得二维材料易团聚,这将严重限制二维材料的应用,比如在导热或导电复合材料中作为功能填料的二维材料分散性不足将直接影响材料的性能。

3.目前,改善二维材料在聚合物基体中的分散性一般分为表面官能化(共价或非共价官能化)以及表面活性剂处理等,如专利申请cn201811122785.4通过接枝含氧官能团表面改性碳材料,获得具有均匀性和稳定性的表面改性石墨烯和氮化碳,在环氧树脂中分散性良好。专利申请cn201810448946.2通过加入聚苯乙烯磺酸钠对石墨烯进行非共价改性,制备得到高分散性、高质量的石墨烯分散液。此外,专利申请cn201780013480.7通过在石墨烯表面附着表面处理剂来发挥提高石墨烯的分散性效果。此外,专利申请cn202011058005.1以木质素作为功能化修饰剂,对其表面进行接枝活化,制备了石墨烯-木质素二维复合材料来提升石墨烯的分散性。相比之下,该方法需进行两步接枝反应,工艺略显复杂,虽然可提升了石墨烯的分散性,但制备的石墨烯—木质素为复合材料,通过共价键方式连接。综上所述,现有技术中提升石墨烯等材料的分散性均属于阴阳离子分散剂,未考虑石墨烯等粒子与分散剂之间的作用关系,但目前还未见通过木质素协同π-π效应构筑具有强吸附性的绿色表面活性剂来增强如石墨烯、氮化硼等二维材料分散性的改性剂。

技术实现要素:

4.本发明的目的在于解决现有技术中二维材料所存在的分散性差、易团聚的问题,从而提供了一种改性木质素分散剂,其能够有效增加与石墨烯、氮化硼等二维材料的π-π吸附位点,进一步增强了石墨烯、氮化硼等二维材料的分散性。

5.为达到上述目的,本发明是通过如下手段得以实现的:

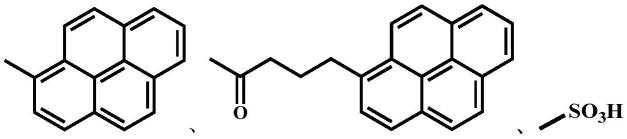

6.本发明第一方面提供了一种改性木质素分散剂,其结构如下式i所示:

[0007][0008][0009]

其中,lignin代表木质素,r选自h中的一种或多种;

[0010]

r1选自中的一种或多种,r2选自中的一种或多种。

[0011]

本发明第二方面提供了一种改性木质素分散剂的制备方法,包括如下步骤:

[0012]

(1)将木质素进行纯化处理;

[0013]

(2)取纯化后的木质素及溶剂置于容器中,在惰性气体氛围下加入碳酸钾进行加热搅拌反应;

[0014]

(3)加入催化剂继续反应后,加入1-溴芘或1-芘丁酸进行升温反应;

[0015]

(4)反应结束后加入去离子水,并调节ph后过滤收集产物;

[0016]

(5)将收集得到的产物洗涤并干燥后得到芘官能化木质素;

[0017]

(6)取步骤(5)制备得到的芘官能化木质素与磺化剂溶解于naoh溶液中进行加热反应,得到改性木质素分散剂混合物溶液;

[0018]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液进行透析、浓缩并冷冻干燥后,得到改性木质素分散剂(al-py)。

[0019]

作为优选地,步骤(1)中所述木质素选自碱木质素(al);最优选地,所述木质素选自工业al。

[0020]

作为优选地,步骤(2)中所述溶剂选自二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种。

[0021]

作为优选地,步骤(2)中所述惰性气体选自氮气。

[0022]

作为优选地,步骤(2)中木质素与溶剂的质量体积比为1:8-14。

[0023]

应理解的是,在无特别说明的情况,本发明上下文中所述“质量体积比”应按照本领域的常规方式进行理解,即固体物质的质量(单位为g)与液体体积(单位为ml)的比值,例

如当“木质素与溶剂的质量体积比为1:8”时,如若木质素的添加量为1g,则溶剂的添加量为8ml。

[0024]

作为优选地,步骤(2)中木质素与碳酸钾的质量比为1:0.5-1.5。

[0025]

作为优选地,步骤(2)中所述加热搅拌反应的条件为:温度95-105℃,搅拌时间2.5-4h。

[0026]

作为优选地,步骤(3)中所述催化剂选自碘化铜。

[0027]

作为优选地,步骤(3)中所述催化剂的用量为木质素质量的2-8%。

[0028]

作为优选地,步骤(3)中所述1-溴芘或1-芘丁酸的用量为木质素质量的20-50%。

[0029]

作为优选地,步骤(3)中加入催化剂反应的时间为0.5-1.5h。

[0030]

作为优选地,步骤(3)中所述升温反应的条件为:升温至150-165℃,反应4-6h。

[0031]

作为优选地,步骤(4)中所述去离子水的加入量为木质素质量的500-800倍。

[0032]

作为优选地,步骤(4)中采用盐酸调节ph为1.5-2.5。

[0033]

作为优选地,步骤(5)中所述洗涤具体为:采用丙酮洗涤3次后再采用去离子水洗涤3次。

[0034]

作为优选地,步骤(5)中所述干燥具体为:于35-50℃下真空干燥24-48h。

[0035]

作为优选地,步骤(6)中所述磺化剂选自na2so3。

[0036]

作为优选地,步骤(6)中所述芘官能化木质素与磺化剂的质量比为1:1-2.5。

[0037]

作为优选地,步骤(6)中所述naoh溶液ph值为12-13.5。

[0038]

作为优选地,步骤(6)中所述加热反应的条件为:温度140-165℃,反应时间3.5-9h。

[0039]

作为优选地,步骤(7)中所述透析的条件为:采用分子量为500的透析袋透析7天,每隔10h换一次水。

[0040]

作为优选地,步骤(7)中所述冷冻干燥的时间为48h。

[0041]

进一步地,步骤(1)中对木质素的纯化处理可以采用现有技术中常规方法进行,也可采用如下步骤进行纯化处理:

[0042]

将木质素及去离子水置于容器中,加入浓度为10-30%的naoh溶液(naoh和去离子水的质量比为10-30%)调节ph为12-13.5至木质素全部溶解,经过滤去除滤渣后用体积分数10-20%的盐酸溶液(hcl和去离子水的体积比为10-20%)调节ph值至1.5-3并保持体系温度为55-70℃,待al完全析出后过滤收集并冷冻干燥36-72h,即得。

[0043]

本发明第三方面提供了一种导热纤维素复合膜,包括上述改性木质素分散剂、二维材料、纤维素纳米纤维(cnfs)。

[0044]

作为优选地,所述二维材料选自氮化硼纳米片(bnns)、石墨烯纳米片(gnp)中的一种或多种。

[0045]

作为优选地,所述二维材料的用量为二维材料与纤维素纳米纤维总质量的8-40%,例如可为8wt%,16wt%,24wt%,32wt%,40wt%。

[0046]

作为优选地,所述改性木质素分散剂与二维材料的质量比为1:8-10。

[0047]

本发明第四方面提供了一种导热纤维素复合膜的制备方法,包括如下步骤:

[0048]

(1)将二维材料及纤维素纳米纤维置于容器中搅拌均匀;

[0049]

(2)加入改性木质素分散剂,超声分散均匀获得混合液;

[0050]

(3)将步骤(2)得到的混合液置于模具中加热处理,即得。

[0051]

作为优选地,步骤(2)中所述超声分散的时间为10-30min。

[0052]

作为优选地,步骤(3)中所述加热处理的条件为:温度35-45℃,时间8-18h。

[0053]

本发明第五方面提供了上述改性木质素分散剂在提高二维材料分散性中的应用。

[0054]

作为优选地,所述二维材料选自氮化硼纳米片(bnns)、石墨烯纳米片(gnp)中的一种或多种。

[0055]

本发明以木质素为原料,利用ulmann合成醚或酯化的方法在木质素酚羟基位置接枝能够与石墨烯、氮化硼等二维材料形成π-π堆叠效应的化合物,而后通过木质素α位或酚羟基位置磺化制备两亲性表面活性剂,相比于其他改性方法或表面活性剂改性方法,本发明提高了表面活性剂与石墨烯、氮化硼等二维材料的π-π吸附位点,进一步增强了石墨烯、氮化硼等二维材料的分散性。

[0056]

本发明相对于现有的技术,具有如下有益效果:

[0057]

(1)通过本发明所述方法制备得到的改性木质素分散剂采用接枝芘环的方法增加了与石墨烯纳米片、氮化硼纳米片的吸附性,在分散剂和二维材料间构建了π-π堆叠效应,制备得到的分散液的可保持较好的分散性。

[0058]

(2)本发明的改性木质素反应条件较温和,合成工艺易于操作控制,所制备的木质素分散剂水溶性好且环保无毒。

[0059]

(3)本发明的改性木质素创新地设计了木质素分散剂的新结构,基于非共价官能化原理对二维纳米材料进行了高效分散,拓宽了木质素分散剂结构设计的研究范畴。

[0060]

(4)本发明所制备的混合溶液具有较好的分散性,zeta电位达-45-63mv,溶液具有较好的稳定性,所制备的纤维素复合膜材料的导热性能大大增强,利用改性木质素高效的分散效果可有效增加导热网络的形成与密度,复合膜垂直方向达0.21-0.62w

·

m-1

·

k-1

,水平方向达6.2-53.4w

·

m-1

·

k-1

,对电子设备的散热提供了有效保障。

附图说明

[0061]

图1为本发明实施例1制备的改性木质素分散剂核磁图谱。

[0062]

图2为本发明实施例1制备的改性木质素分散剂用于分散氮化硼纳米片的丁达尔效应图片。

[0063]

图3为本发明实施例1制备的改性木质素分散剂用于分散氮化硼纳米片的zeta电位图。

具体实施方式

[0064]

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0065]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0066]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市

场购买得到或者可通过现有方法制备得到。

[0067]

除非另有特别说明,本发明实施例中所用到的al购于湖南怀化万源助剂公司通过桉木碱法制浆黑液生产得到的酸析产物—针叶木质素。上述所列举的生产厂家以及木质素类型仅用于示例,以方便本领域技术人员的理解,而并不形成对本发明的实际限定。

[0068]

实施例1

[0069]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0070]

(1)将50g al置于1000ml的烧杯中,加入500ml去离子水,加入浓度为20%的naoh溶液(naoh和去离子水的质量比为20%)调节ph为12.5至al全部溶解,经布氏漏斗除去滤渣后用体积分数10%的盐酸溶液(hcl和去离子水的体积比为10%)调节ph值至2并保持体系温度为65℃,待al完全析出后过滤收集并冷冻干燥72h,得到纯化al;

[0071]

(2)取5g纯化后的al及50ml二甲基亚砜置于150ml的三口烧瓶中,在氮气氛围下加入5g碳酸钾于95℃下进行加热搅拌反应2h;

[0072]

(3)加入0.1g碘化铜作为催化剂继续反应0.5h后,加入2g 1-芘丁酸,升温至150℃反应5h;

[0073]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1000ml去离子水,用盐酸调节ph值为2后过滤收集产物;

[0074]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于50℃下真空干燥24h,得到芘官能化木质素;

[0075]

(6)取2g经步骤(5)制备得到的芘官能化木质素与4g na2so3溶解于ph为13的naoh溶液中,然后将溶液置于水热反应釜中于165℃下进行加热反应5h,得到改性木质素分散剂混合物溶液;

[0076]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py1),其结构如下所示,

[0077][0078]

进一步地,取上述制备得到的改性木质素分散剂(al-py1),进行导热纤维素复合膜的制备,包括如下步骤:

[0079]

(1)将8g氮化硼纳米片(bnns,~2μm)及92g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0080]

(2)加入0.8g改性木质素分散剂,超声分散10min获得均匀的混合液;

[0081]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0082]

实施例2

[0083]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0084]

(1)将50gal置于1000ml的烧杯中,加入500ml去离子水,加入浓度为15%的naoh溶液(naoh和去离子水的质量比为15%)调节ph为12至木质素全部溶解,经布氏漏斗除去滤渣后用体积分数15%的盐酸溶液(hcl和去离子水的体积比为15%)调节ph值至1.5并保持体系温度为65℃,待al完全析出后过滤收集并冷冻干燥36h,得到纯化al;

[0085]

(2)取5g纯化后的al及40ml二甲基亚砜置于150ml的三口烧瓶中,在氮气氛围下加入3g碳酸钾于95℃下进行加热搅拌反应3h;

[0086]

(3)加入0.15g碘化铜作为催化剂继续反应1h后,加入2.5g 1-溴芘,升温至160℃反应4h;

[0087]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1200ml去离子水,用盐酸调节ph值为1.5后过滤收集产物;

[0088]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于45℃下真空干燥24h,得到芘官能化木质素;

[0089]

(6)取2g经步骤(5)制备得到的芘官能化木质素与2g na2so3溶解于ph为12的naoh溶液中,然后将溶液置于水热反应釜中于165℃下进行加热反应3.5h,得到改性木质素分散剂混合物溶液;

[0090]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py2),其结构如下所示,

[0091][0092]

进一步地,取上述制备得到的改性木质素分散剂(al-py2),进行导热纤维素复合膜的制备,包括如下步骤:

[0093]

(1)将16g氮化硼纳米片(bnns,~2μm)及84g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0094]

(2)加入1.78g改性木质素分散剂,超声分散15min获得均匀的混合液;

[0095]

(3)将步骤(2)得到的混合液置于模具中于45℃下加热处理8h,即得。

[0096]

实施例3

[0097]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0098]

(1)将50gal置于1000ml的烧杯中,加入500ml去离子水,加入浓度为25%的naoh溶液(naoh和去离子水的质量比为25%)调节ph为13.5至木质素全部溶解,经布氏漏斗除去滤渣后用体积分数10%的盐酸溶液(hcl和去离子水的体积比为10%)调节ph值至3并保持体系温度为70℃,待al完全析出后过滤收集并冷冻干燥48h,得到纯化al;

[0099]

(2)取5g纯化后的al及60ml二甲基亚砜置于150ml的三口烧瓶中,在氮气氛围下加入7.5g碳酸钾于100℃下进行加热搅拌反应2.5h;

[0100]

(3)加入0.4g碘化铜作为催化剂继续反应0.5h后,加入3g 1-芘丁酸,升温至150℃反应6h;

[0101]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1500ml去离子水,用盐酸调节ph值为2.5后过滤收集产物;

[0102]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于35℃下真空干燥48h,得到芘官能化木质素;

[0103]

(6)取2g经步骤(5)制备得到的芘官能化木质素与5g na2so3溶解于ph为13.5的naoh溶液中,然后将溶液置于水热反应釜中于155℃下进行加热反应5h,得到改性木质素分散剂混合物溶液;

[0104]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py3),其结构如下所示,

[0105][0106]

进一步地,取上述制备得到的改性木质素分散剂(al-py3),进行导热纤维素复合膜的制备,包括如下步骤:

[0107]

(1)将24g氮化硼纳米片(bnns,~2μm)及76g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0108]

(2)加入3g改性木质素分散剂,超声分散20min获得均匀的混合液;

[0109]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理12h,即得。

[0110]

实施例4

[0111]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0112]

(1)将50gal置于1000ml的烧杯中,加入500ml去离子水,加入浓度为30%的naoh溶液(naoh和去离子水的质量比为30%)调节ph为13至木质素全部溶解,经布氏漏斗除去滤渣后用体积分数20%的盐酸溶液(hcl和去离子水的体积比为20%)调节ph值至2并保持体系

温度为55℃,待al完全析出后过滤收集并冷冻干燥72h,得到纯化al;

[0113]

(2)取5g纯化后的al及70ml n,n-二甲基甲酰胺置于150ml的三口烧瓶中,在氮气氛围下加入3g碳酸钾于100℃下进行加热搅拌反应4h;

[0114]

(3)加入0.25g碘化铜作为催化剂继续反应1.5h后,加入2g 1-溴芘,升温至165℃反应5h;

[0115]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1500ml去离子水,用盐酸调节ph值为2后过滤收集产物;

[0116]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于35℃下真空干燥48h,得到芘官能化木质素;

[0117]

(6)取2g经步骤(5)制备得到的芘官能化木质素与3g na2so3溶解于ph为13的naoh溶液中,然后将溶液置于水热反应釜中于150℃下进行加热反应7h,得到改性木质素分散剂混合物溶液;

[0118]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py2)。

[0119]

进一步地,取上述制备得到的改性木质素分散剂(al-py2),进行导热纤维素复合膜的制备,包括如下步骤:

[0120]

(1)将32g氮化硼纳米片(bnns,~2μm)及68g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0121]

(2)加入4g改性木质素分散剂,超声分散30min获得均匀的混合液;

[0122]

(3)将步骤(2)得到的混合液置于模具中于35℃下加热处理18h,即得。

[0123]

实施例5

[0124]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0125]

(1)将50gal置于1000ml的烧杯中,加入500ml去离子水,加入浓度为10%的naoh溶液(naoh和去离子水的质量比为10%)调节ph为13至木质素全部溶解,经布氏漏斗除去滤渣后用体积分数15%的盐酸溶液(hcl和去离子水的体积比为15%)调节ph值至2并保持体系温度为55℃,待al完全析出后过滤收集并冷冻干燥72h,得到纯化al;

[0126]

(2)取5g纯化后的al及70ml n,n-二甲基乙酰胺置于150ml的三口烧瓶中,在氮气氛围下加入2.5g碳酸钾于105℃下进行加热搅拌反应3.5h;

[0127]

(3)加入0.25g碘化铜作为催化剂继续反应1h后,加入1g 1-芘丁酸,升温至165℃反应5h;

[0128]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1600ml去离子水,用盐酸调节ph值为2后过滤收集产物;

[0129]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于45℃下真空干燥36h,得到芘官能化木质素;

[0130]

(6)取2g经步骤(5)制备得到的芘官能化木质素与4g na2so3溶解于ph为13的naoh溶液中,然后将溶液置于水热反应釜中于140℃下进行加热反应9h,得到改性木质素分散剂混合物溶液;

[0131]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析

袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py3)。

[0132]

进一步地,取上述制备得到的改性木质素分散剂(al-py3),进行导热纤维素复合膜的制备,包括如下步骤:

[0133]

(1)将40g氮化硼纳米片(bnns,~2μm)及60g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0134]

(2)加入5g改性木质素分散剂,超声分散30min获得均匀的混合液;

[0135]

(3)将步骤(2)得到的混合液置于模具中于45℃下加热处理12h,即得。

[0136]

实施例6

[0137]

一种改性木质素分散剂,其制备方法包括如下步骤:

[0138]

(1)将50gal置于1000ml的烧杯中,加入500ml去离子水,加入浓度为10%的naoh溶液(naoh和去离子水的质量比为10%)调节ph为13至木质素全部溶解,经布氏漏斗除去滤渣后用体积分数15%的盐酸溶液(hcl和去离子水的体积比为15%)调节ph值至2并保持体系温度为60℃,待al完全析出后过滤收集并冷冻干燥48h,得到纯化al;

[0139]

(2)取5g纯化后的al及60ml n,n-二甲基乙酰胺置于150ml的三口烧瓶中,在氮气氛围下加入2.5g碳酸钾于105℃下进行加热搅拌反应3.5h;

[0140]

(3)加入0.2g碘化铜作为催化剂继续反应1h后,加入1g 1-溴芘,升温至165℃反应5h;

[0141]

(4)反应结束后将上述混合物转移至2l的烧杯中,加入1200ml去离子水,用盐酸调节ph值为2后过滤收集产物;

[0142]

(5)将收集得到的产物用丙酮和去离子水分别洗涤3次后于45℃下真空干燥36h,得到芘官能化木质素;

[0143]

(6)取2g经步骤(5)制备得到的芘官能化木质素与4g na2so3溶解于ph为13的naoh溶液中,然后将溶液置于水热反应釜中于140℃下进行加热反应9h,得到改性木质素分散剂混合物溶液;

[0144]

(7)将步骤(6)制备得到的改性木质素分散剂混合物溶液采用分子量为500的透析袋进行透析7天,每隔10h更换一次水,透析过后溶液经旋蒸浓缩并冷冻干燥48h后,得到改性木质素分散剂(al-py2)。

[0145]

进一步地,取上述制备得到的改性木质素分散剂(al-py2),进行导热纤维素复合膜的制备,包括如下步骤:

[0146]

(1)将40g石墨烯纳米片(gnp,~2μm)及60g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0147]

(2)加入5g改性木质素分散剂,超声分散30min获得均匀的混合液;

[0148]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理8h,即得。

[0149]

对比例1

[0150]

一种导热纤维素复合膜,其制备方法包括如下步骤:

[0151]

(1)将8g氮化硼纳米片(bnns,~2μm)及92g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0152]

(2)加入0.8g木质素磺酸钠,超声分散10min获得均匀的混合液;

[0153]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0154]

对比例2

[0155]

一种导热纤维素复合膜,其制备方法包括如下步骤:

[0156]

(1)将16g氮化硼纳米片(bnns,~2μm)及84g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0157]

(2)加入1.6g木质素磺酸钠,超声分散10min获得均匀的混合液;

[0158]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0159]

对比例3

[0160]

一种导热纤维素复合膜,其制备方法包括如下步骤:

[0161]

(1)将24g氮化硼纳米片(bnns,~2μm)及76g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0162]

(2)加入2.4g木质素磺酸钠,超声分散10min获得均匀的混合液;

[0163]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0164]

对比例4

[0165]

一种导热纤维素复合膜,其制备方法包括如下步骤:

[0166]

(1)将32g氮化硼纳米片(bnns,~2μm)及68g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0167]

(2)加入3.2g木质素磺酸钠,超声分散10min获得均匀的混合液;

[0168]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0169]

对比例5

[0170]

一种导热纤维素复合膜,其制备方法包括如下步骤:

[0171]

(1)将40g氮化硼纳米片(bnns,~2μm)及60g纤维素纳米纤维(cnfs)置于容器中搅拌均匀;

[0172]

(2)加入4g木质素磺酸钠,超声分散10min获得均匀的混合液;

[0173]

(3)将步骤(2)得到的混合液置于模具中于40℃下加热处理10h,即得。

[0174]

验证例1

[0175]

分别取实施例1-6及对比例1-5制备得到的导热纤维素复合膜,对其导热性能进行测试(依照astm-e1461测试标准进行测试),测试结果如下表1所示。

[0176]

表1实施例1-6及对比例1-5导热纤维素复合膜导热性能

[0177][0178]

根据上述结果可知,导热纤维素复合膜的导热性能在一定范围内与其中二维材料的含量呈正相关,二维材料的含量越高,其导热性能越强。而在二维材料用量相同的情况下,对比例中所制备的导热纤维素复合膜由于bnns的大量聚集导致未能形成高效地导热网络,使得制备得到的材料导热性能相对较差,远不如根据本发明实施例中采用改性木质素分散剂制备得到的导热纤维素复合膜。

[0179]

本发明以木质素为原料,利用ulmann合成醚或酯化的方法在木质素酚羟基位置接枝能够与石墨烯、氮化硼等二维材料形成π-π堆叠效应的化合物,而后通过木质素α位或酚羟基位置磺化制备两亲性表面活性剂,相比于其他改性方法或表面活性剂改性方法,本发明提高了表面活性剂与石墨烯、氮化硼等二维材料的π-π吸附位点,进一步增强了石墨烯、氮化硼等二维材料的分散性。

[0180]

以上具体实施方式部分对本发明所涉及的分析方法进行了具体的介绍。应当注意的是,上述介绍仅是为了帮助本领域技术人员更好地理解本发明的方法及思路,而不是对相关内容的限制。在不脱离本发明原理的情况下,本领域技术人员还可以对本发明进行适当的调整或修改,上述调整和修改也应当属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1