一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶及其制备方法与流程

1.本技术涉及高分子材料领域,更具体地说,它涉及一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶及其制备方法。

背景技术:

2.全钢巨型工程子午线轮胎主要用于铁矿、铜矿等矿山运输,单胎重量达到几十吨以上,使用现场条件苛刻、载重量大、路面常伴有尖锐的石子,使得全钢巨型工程子午线轮胎易产生裂纹、脱层、崩花掉块等现象,严重影响全钢巨型工程子午线轮胎的使用寿命。

3.为防止轮胎在使用过程中出现裂口、崩花掉块等质量问题,要求矿用型轮胎的胶料除具有良好的耐磨性外,还要具有较低的生热及较高的耐撕裂性和抗切割性。为提高耐磨性和抗切割性能,一般在胶料中使用大量白炭黑和硅烷偶联剂替代部分炉法炭黑,但大量使用白炭黑会导致工艺加工性能困难,导致挤出半成品尺寸不合格,工艺粘性较差,另外通过炭黑品种调整,使用软炭黑或减少炭黑用量降低胶料生热,会造成胶料硬度和定伸应力减少,增加了受力变形,应用效果不佳。

4.针对上述中的相关技术,发明人发现全钢巨型子午线轮胎基部胶在实际应用中耐切割、抗撕裂性能不佳,使用寿命有待提升。

技术实现要素:

5.为了提高全钢巨型子午线轮胎基部胶的耐切割、抗撕裂性,改善基部胶崩花掉块现象,提高轮胎的使用寿命,本技术提供一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶。

6.第一方面,本技术提供一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶,采用如下的技术方案:一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶,包括以下质量百分比的组分:天然橡胶60-65%、氧化锌1-3%、硬脂酸1-1.5%、防老剂0.8-2%、硅烷偶联剂1-2%、炭黑25-35%、含氮杂环化合物功能改性剂0.5-1%、硫磺1-1.5%、促进剂1-1.3%、六亚甲基-1,6-二硫代硫酸二钠盐衍生物0.3-0.5%、氯代三苯基四氮唑0.1-0.3%。

7.通过采用上述技术方案,在配方中含氮杂环化合物功能改性剂,它是一种提升橡胶抗撕裂性能和抗切割性能的功能助剂,熔点在200-220℃,无气味、白色固体粉末,能与天然橡胶中的双键反应,从而接枝到天然橡胶分子链上,对天然橡胶主链改性,另外含氮杂环化合物功能改性剂可以跟锌离子络合形成稳定的六元环或者七元环结构,在橡胶体系中有zn和氮杂环化合物存在时,会形成络合交联网络,小形变模量比较大,此外氮杂环化合物还能与促进剂反应,消耗一部分促进剂,使大形变模量比较小,因此当轮胎基部胶受到外力破坏时,大形变软,耗散能量力变强,小形变下变硬,有络合网络充当牺牲键,两方面作用可以大大提高轮胎基部胶的抗破坏能力;但因加入含氮杂环化合物功能改性剂,会使得胶料的

模量降低、动态压缩生热增大,因此在配方中加入六亚甲基-1,6-二硫代硫酸二钠盐衍生物来平衡胶料的性能,基部胶位于胎面胶与缓冲层中间部位,在轮胎使用过程中热积累较严重,易出现基部胶返原现象而导致基部胶物理性能和机械性能降低,六亚甲基-1,6-二硫代硫酸二钠盐衍生物结构中的柔性长链参与基部胶的交联,形成了结构稳定的柔性长链交联结构,可以在硫化过程中为基部胶提供一定的模量,其特殊的化学结构使其在硫化返原中,能够在连接大分子的硫-硫键之间嵌入柔顺的六亚甲基基团,形成复合交联结构,从而起到抗硫化返原效果,改善基部胶由于高温或过硫引起的返原,及轮胎在使用过程中由于热积累所引起类似硫化返原的交联键断裂、橡胶大分子在高温下发生裂解的老化现象,另一方面,还能平衡因掺入氮杂环化合物功能改性剂,基部胶模量降低、动态压缩生热增大问题。氯代三苯基四氮唑是邻苯二甲酰亚胺类的新一代防焦剂,保持很好的防焦的基础上,又是一种慢速促进剂,具有更高的交联密度;优化现有基部胶配方体系,改善交联结构,使基部胶在长期硫化后,基部胶的物理机械性能保持不变,特别是经过热老化后仍能保持较好的物理机械性能,提高基部胶的耐切割和抗撕裂性能。

8.可选的,包括以下质量百分比的组分:天然橡胶63%、氧化锌2.5%、硬脂酸1.3%、防老剂0.9%、硅烷偶联剂1.3%、炭黑27.9%、含氮杂环化合物功能改性剂0.6%、硫磺1.3%、促进剂1.0%、六亚甲基-1,6-二硫代硫酸二钠盐衍生物0.3%、氯代三苯基四氮唑0.1%。

9.通过采用上述技术方案,进一步优化全钢巨型工程机械子午线轮胎基部胶配方,提高全钢巨型工程子午线轮胎基部胶高耐切割、高撕裂性能。

10.可选的,所述促进剂选自促进剂ns和促进剂dtdc中的一种或两种。

11.通过采用上述技术方案,促进剂ns为n-叔丁基-2-苯并噻唑次黄酰胺,具有硫化速度快,硫化胶模量高的优点,促进剂dtdc为1,1

’‑

二硫代双己内酰胺,用于基部胶合成,具有耐热、耐疲劳、抗还原、不喷霜、防焦烧的特点。

12.可选的,所述促进剂包括质量比为(0.5-0.8):1的促进剂ns和促进剂dtdc。

13.通过采用上述技术方案,使用促进剂ns和促进剂dtdc两者共混作为促进剂,二者能相互配合,并与含氮杂环化合物改性剂反应,提高基部胶的抗破坏能力。

14.可选的,所述炭黑包括比表面积为80m2/g的n330型炭黑和比表面积为175m2/g的易分散白炭黑,n330型炭黑和易分散白炭黑的质量比为(2-5):(1-2)。

15.通过采用上述技术方案,使用易分散白炭黑替代传统白炭黑,易分散白炭黑颗粒型结构在橡胶配方中更容易分散不易团聚,降低了炭黑在混炼时的灰分飞扬问题,减少白炭黑在生产过程中的损耗,提高交联的混炼均匀性。

16.可选的,所述防老剂包括质量比为(0.3-1):(0.5-1)的防老剂rd和防老剂4020。

17.通过采用上述技术方案,防老剂rd对热氧化引起的老化有极佳的防护效果,能降低基部胶因热量积攒导致的热降解,防老剂4020除具有良好的抗氧化效果外,还具有抗臭氧、抗屈挠龟裂、提高硫化速度、降低硫化温度、缩短硫化时间的效果;二者配合使用,不仅可以降低基部胶的热老化,还能提高基部胶的硫化速度,提高抗裂性。

18.可选的,所述天然橡胶为rss3烟片胶,邵氏硬度为65-70a,拉伸强度为25-30mpa,伸长率为450-500%。

19.通过采用上述技术方案,rss3烟片胶的弹性大,定伸强度高,抗撕裂和电绝缘性优

良,耐磨性和加工性良好,使其作为轮胎基部胶的主要原料,能改善基部胶的抗撕裂性和耐磨性。

20.第二方面,本技术提供一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶的制备方法,采用如下的技术方案:一种高耐切割高抗撕裂全钢巨型子午线轮胎基部胶的制备方法的制备方法,包括以下步骤:天然橡胶塑炼:将天然橡胶进行塑炼75-90秒,在155-165℃下排胶,制得天然橡胶塑炼胶;一段母胶炼胶:在上顶栓压力为50n/cm2、转子速度为50rpm的条件下,将天然橡胶塑炼胶、氧化锌、硬脂酸、防老剂、硅烷偶联剂、含氮杂环化合物功能改性剂混合,压上顶栓保持25-45秒,升上顶栓,加入炭黑后压上顶栓保持40-50秒,升上顶栓,保持5-10秒,压上顶栓使胶料在160℃下、转子转速为30rpm,上顶栓压力为30n/cm2的条件下,恒温混炼60-120秒,升上顶栓,保持5-10秒,转子转速升至50rpm,上顶栓压力为50n/cm2,压上顶栓,使胶料升温至165-170℃,排胶,开炼,制得一段母胶;二段母胶炼胶:将一段母胶进行混炼,转子速度为40-50rpm,上顶栓压力为40-50n/cm2的条件下,密炼2-3min,排胶温度为155-160℃,制得二段母胶;终炼:将二段母胶和硫磺、促进剂、氯代三苯基四氮唑和六亚甲基-1,6-二硫代硫酸二钠盐衍生物混合密炼,排胶后进行开炼,制得基部胶。

21.通过采用上述技术方案,先将天然橡胶进行塑炼,以增加天然橡胶的可塑性,以改善天然橡胶与氧化锌、防老剂等成分在一段母胶塑炼工艺中的混匀程度,在二段母胶炼胶时,采用变速混炼工艺,提高含氮杂环化合物改性剂与天然橡胶末端反应,帮助炭黑填料分散均匀,最后将二段母胶与硫化、促进剂等进行终炼,获得具有高耐切割和高抗撕裂性的全钢巨型工程子午线轮胎基部胶。

22.可选的,所述天然橡胶塑炼时,上顶栓压力为40-60n/cm2,转子转速为30-60rpm。

23.通过采用上述技术方案,在此条件下进行天然橡胶的塑炼,能显著增加天然橡胶的可塑性,改善天然橡胶与其余各料的混合程度。

24.可选的,所述终炼具体方法为:混合密炼转速为30rpm,上顶栓压力为30n/cm2,加入各料后,压上顶栓30秒,升上顶栓保持10秒,压上顶栓使胶料升温至105℃后排胶,将胶片进行开炼挤出胶料,卷曲存放。

25.通过采用上述技术方案,终炼温度低,防止胶料早期硫化,并防止高温下硫磺溶解在橡胶内,冷却后硫磺凝聚在胶料表面,造成喷霜现象。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用天然橡胶为基料,并掺入含氮杂环化合物功能改性剂,提高基部胶的抗破坏能力,并掺入六亚甲基-1,6-二硫代硫酸二钠盐衍生物来平衡胶料因掺入含氮杂环化合物改性剂而造成的模量降低、动态压缩生热升高的现象,使用氯代三苯基四氮唑作为防焦剂,提高交联密度,改善基部胶的物理性能和耐老化性,保证全钢巨型工程机械子午线轮胎在铁矿、铜矿上使用所需轮胎基部胶其它性能前提下,提高全钢巨型工程机械子午线轮胎基部胶耐切割性能及撕裂性能,提高轮胎使用寿命,降低成本,提高经济效益。

27.2、本技术中优选采用促进剂ns和促进剂dtdc的混合物作为促进剂,由于促进剂能与含氮杂环化合物改性剂发生反应,是大形变模量变小,改善轮胎基部胶受到外力时的抗破坏能力。

具体实施方式

实施例

28.实施例1:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,其原料用量如表1所示,其中天然橡胶为rss3烟片胶,邵氏硬度为65a,拉伸强度为25mpa,伸长率为450%,含氮杂环化合物改性剂为高抗撕裂改性剂en-01,防老剂包括质量比为0.3:0.5的防老剂rd和防老剂4020,炭黑包括质量比为21.4:6.3的n330炭黑和易分散白炭黑,白炭黑比表面积为80m2/g,易分散白炭黑比表面积为175m2/g,硅烷偶联剂为si-69,硫磺为hd-ot-10型10%油处理的高分散性不溶性硫磺,促进剂包括质量比为0.5:1的促进剂ns和促进剂dtdc。

29.上述高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶的制备方法,包括以下步骤:a1、天然橡胶塑炼:将天然橡胶进行塑炼,上顶栓压力为40n/cm2,钻子转速为30rpm,压上顶栓保持40秒,升上顶栓,保持5秒,压上顶栓,保持30秒,于155℃下排胶,控制胶片厚度为5mm,冷却,卷曲胶料停放6h,制得天然橡胶塑炼胶,冷却用水温度为30℃;一段母胶炼胶:在上顶栓压力为50n/cm2、转子速度为50rpm的条件下,以70%的填充系数,将天然橡胶塑炼胶、氧化锌、硬脂酸、防老剂、硅烷偶联剂、含氮杂环化合物功能改性剂加入到密炼机中,混合,压上顶栓保持25秒,升上顶栓,加入炭黑后压上顶栓保持40秒,升上顶栓,保持5秒,压上顶栓使胶料在160℃下、转子转速为30rpm,上顶栓压力为30n/cm2的条件下,恒温混炼60秒,升上顶栓,保持5秒,转子转速升至50rpm,上顶栓压力为50n/cm2,压上顶栓,使胶料升温至165℃,排胶,控制胶片厚度为5mm,开炼,翻炼冷却胶料,卷曲胶料停放6h,制得一段母胶;二段母胶炼胶:将一段母胶以70%的填充系数加入到密炼机中进行混炼,转子速度为50rpm,上顶栓压力为50n/cm2的条件下,密炼3min,排胶温度为155℃,控制胶片厚度为5mm,输送至开炼机,翻炼冷却胶料,卷曲胶料停放6h,制得二段母胶;终炼:保持密炼机转子转速为30rpm,上顶栓压力为30n/cm2,将二段母胶和硫磺、促进剂、氯代三苯基四氮唑和六亚甲基-1,6-二硫代硫酸二钠盐衍生物按照70%的填充系数加入到密炼机中,压上顶栓30秒后,升上顶栓,保持10秒后,压上顶栓使胶料升温至105℃时,提栓排胶,将胶片输送至开炼机进行开炼,制得基部胶。

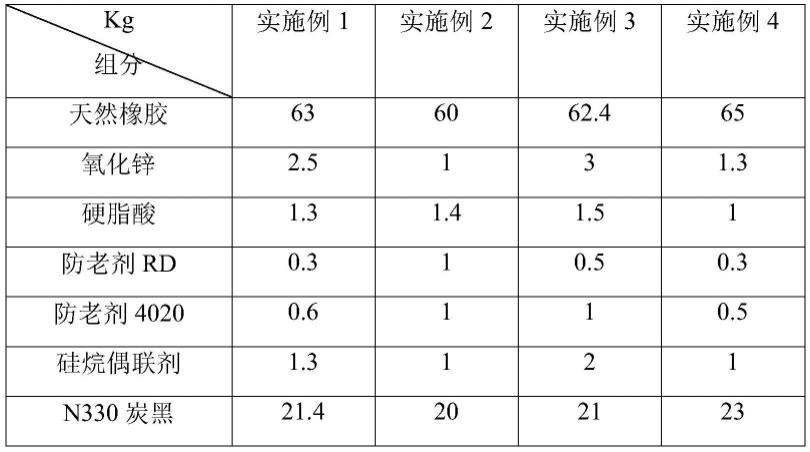

30.表1实施例1-4中全钢巨型子午线轮胎基部胶原料配比

实施例2:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,其原料用量如表1所示,其中天然橡胶为rss3烟片胶,邵氏硬度为70a,拉伸强度为30mpa,伸长率为500%,防老剂包括质量比为1:1的防老剂rd和防老剂4020,炭黑包括质量比为1:1的n330炭黑和易分散白炭黑,白炭黑比表面积为80m2/g,易分散白炭黑比表面积为175m2/g,硅烷偶联剂为si-69,硫磺为hd-ot-10型10%油处理的高分散性不溶性硫磺,促进剂包括质量比为0.8:1的促进剂ns和促进剂dtdc。

31.上述高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶的制备方法,包括以下步骤:a1、天然橡胶塑炼:将天然橡胶进行塑炼,上顶栓压力为60n/cm2,钻子转速为60rpm,压上顶栓保持50秒,升上顶栓,保持10秒,压上顶栓,保持40秒,于165℃下排胶,控制胶片厚度为10mm,冷却,卷曲胶料停放8h,制得天然橡胶塑炼胶,冷却用水温度为35℃;一段母胶炼胶:在上顶栓压力为50n/cm2、转子速度为50rpm的条件下,以75%的填充系数,将天然橡胶塑炼胶、氧化锌、硬脂酸、防老剂、硅烷偶联剂、含氮杂环化合物功能改性剂加入到密炼机中,混合,压上顶栓保持45秒,升上顶栓,加入炭黑后压上顶栓保持50秒,升上顶栓,保持10秒,压上顶栓使胶料在160℃下、转子转速为30rpm,上顶栓压力为30n/cm2的条件下,恒温混炼120秒,升上顶栓,保持10秒,转子转速升至50rpm,上顶栓压力为50n/cm2,压上顶栓,使胶料升温至170℃,排胶,控制胶片厚度为5mm,开炼,翻炼冷却胶料,卷曲胶料停放6h,制得一段母胶;二段母胶炼胶:将一段母胶以70%的填充系数加入到密炼机中进行混炼,转子速度为40rpm,上顶栓压力为40n/cm2的条件下,密炼2min,排胶温度为160℃,控制胶片厚度为7mm,输送至开炼机,翻炼冷却胶料,卷曲胶料停放8h,制得二段母胶;终炼:保持密炼机转子转速为30rpm,上顶栓压力为30n/cm2,将二段母胶和硫磺、促进剂、氯代三苯基四氮唑和六亚甲基-1,6-二硫代硫酸二钠盐衍生物按照75%的填充系数加入到密炼机中,压上顶栓30秒后,升上顶栓,保持10秒后,压上顶栓使胶料升温至105℃时,提栓排胶,将胶片输送至开炼机进行开炼,制得基部胶。

32.实施例3-4:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,原料用量如表1所示。

33.实施例4:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,促进剂为促进剂ns。

34.实施例5:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,促进剂为促进剂dtdc。

35.实施例6:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,促进剂包括质量比为0.5:1的促进剂tbsi和促进剂dtdc。

36.实施例7:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,使用质量比为0.5:1的促进剂tbsi和促进剂dpg作为促进剂。

37.对比例对比例1:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,未添加含氮杂环化合物功能改性剂。

38.对比例2:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,未添加六亚甲基-1,6-二硫代硫酸二钠盐衍生物。

39.对比例3:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,使用等量抗硫化还原剂pk900替代含氮杂环化合物功能改性剂。

40.对比例4:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,使用等量抗硫化还原剂pk900替代六亚甲基-1,6-二硫代硫酸二钠盐衍生物。

41.对比例5:一种高耐切割高抗撕裂全钢巨型工程子午线轮胎基部胶,与实施例1的区别在于,使用等量防焦剂ctp替代氯代三苯基四氮唑。

42.对比例6:现有基础部胶配方,包括以下质量百分比的组分:天然橡胶63.0%、氧化锌3.7%、硬脂酸1.3%、防老剂1.8%、硅烷偶联剂1.0%、炭黑21.9%、白炭黑5.0%、硫磺1.2%、促进剂1.0%、防焦剂ctp 0.1%,防老剂包括质量比为1:2的防老剂rd和防老剂4020,促进剂为促进剂ns,硅烷偶联剂为si-69。

43.制备方法如下:密炼机保持密炼机转子速度:40rpm,上顶栓压力:40n/cm2,密炼机冷却水温度为30℃。

44.母炼工艺:在gk400n密炼机先将天然胶rss3#塑炼,加入天然胶rss3#,压上顶栓保持40秒;升上顶栓,保持10秒;压上顶栓30秒,于165℃条件下排胶,密炼机的下片控制胶片厚度为5mm,卷曲胶料停放6h,制备得到天然胶rss3#塑炼胶。

45.一段母胶炼胶工艺:在gk400n密炼机中按配方加入中所得塑炼胶、炭黑、白炭黑、氧化锌、硬脂酸、硅烷偶联剂si-69、防老剂,按照70%的填充系数加入到密炼机中混炼,排胶温度为155℃,炼胶时间为5min,螺杆挤出机下片控制胶片厚度为5mm,输送至开炼机,翻炼冷却胶料,卷曲胶料停放6h,制得一段母胶。

46.二段母胶炼胶工艺:将一段母胶以70%的填充系数加入到密炼机中进行混炼,转子速度为40rpm,上顶栓压力为40n/cm2的条件下,密炼2min,排胶温度为160℃,控制胶片厚度为7mm,输送至开炼机,翻炼冷却胶料,卷曲胶料停放8h,制得二段母胶;终炼工艺:1)保持终炼密炼机gk270n转子低速30rpm,上顶栓压力30n/cm2;

2)将上述二段母胶和硫磺、促进剂、防焦剂ctp按照70%的填充系数加入到密炼机中混炼;3)压上顶栓30秒,升上顶栓保持10秒;4)压上顶栓使胶料升温至105℃提栓排胶;5)排胶至开炼机,翻炼冷却胶料,胶料卷曲存放。

47.性能检测试验按照以上实施例和对比例中方法制备基部胶,并参考以下方法对基部胶的性能进行检测,将实施例的检测结果记录于表2中,对比例的检测结果记录于表3中。

48.1、力学性能:按照gb/t528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行检测;2、撕裂强度:按照gb/t 529-2008《硫化橡胶或热塑性橡胶撕裂强度的测定》进行检测;3、压缩生热:按照gb/t 1687.3-2016《硫化橡胶在屈挠试验中温升和耐疲劳性能的测定》进行检测;4、切割损失率:在rcc—1型橡胶动态耐切割试验机检测,测试原理:用一种经过特殊设计的刀头,以一定的能量反复冲击旋转着的圆轮状橡胶试样。模拟橡胶以相当的力量撞到尖锐的物体,表面被穿透或被切割,或是轮胎胎面在粗糙尖锐的路面上,由于牵引或刹车引起的切割撕裂、崩花等情况。试验结果以试验前、后橡胶试样的重量差表示,按企业标准执行。转速720r/min,冲击频率120/min,试验时间10min,切割损失率按试验前后质量损失百分比表示,数值越低耐切割性能越好。

49.表2实施例1-7制成的轮胎基部胶的性能检测

实施例1-4中采用天然橡胶、六亚甲基-1.6-二硫代硫酸二钠盐衍生物、氯代三苯基四氮唑和含氮杂环化合物功能改性剂等组分制备轮胎基部胶,由表2内数据可以看出,实施例1-4能改善热积累所引发的硫化返原现象,提升轮胎基部胶的耐切割、耐撕裂性。

50.实施例5和实施例6中分别单独使用促进剂ns和促进剂dtdc,表2内数据显示,实施例5制成的轮胎基部胶的压缩生热有所增加,实施例6制成的轮胎基部胶的拉伸强度、拉断伸长率等力学性能有所下降,耐撕裂性降低。

51.对比例7中采用促进剂tbsi替代促进剂ns,与实施例1相比,实施例7中轮胎基部胶的模量增大,拉伸强度差,抗变形效果差,耐撕裂性降低。

52.实施例8中使用促进剂tbsi和促进剂dpg替代促进剂ns和促进剂dtdc,比实施例5和实施例6效果好,但比实施例7效果差,说明使用另外两种促进剂,效果不及促进剂ns和促进剂dtdc得到配合。

53.表3对比例1-6制成的轮胎基部胶的性能检测结果

由表3内数据可知,对比例1和对比例2中分别未添加含氮杂环化合物功能改性剂和六亚甲基-1,6-二硫代硫酸二钠盐衍生物,对比例1和对比例2制成的轮胎基部胶的耐撕裂和耐磨性减弱,对比例3和对比例4中使用抗硫化还原剂pk900分别替代含氮杂环化合物功能改性剂和六亚甲基-1,6-二硫代硫酸二钠盐衍生物,制成的轮胎基部胶的性能仍不及实施例1,对比例5中使用防焦剂ctp替代氯代三苯基四氮唑,表3内数据显示,对比例5制备的轮胎基部胶的耐撕裂性、耐磨性不及实施例1。对比例6为现有技术中参数配方,与实施例1相比,实施例1中的拉伸强度增强、撕裂强度整体可提高20%左右,切割损失率整体可降低30%左右,动态压缩生热差别不大,且老化后胶料力学性能保持较对比例6好,说明实施例1中配方能有效改善热积累所引起类似硫化返原的交联键断裂、橡胶大分子在高温下发裂解的老化现象,能有效制备出性能复合要求的高耐切割、高抗撕裂、使用寿命长的全钢巨型工

程机械子午线轮胎基部胶复合材料。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1