一种固体型淀粉接枝阳离子聚丙烯酰胺及其制备方法与流程

1.本发明属于高分子聚合物的制备领域,尤其是一种固体型淀粉接枝阳离子聚丙烯酰胺及其制备方法。

背景技术:

2.阳离子聚丙烯酰胺(cpam)具有絮凝、黏合、降阻和增稠等优良的物理化学特性,在石油开采、工业废水处理、纺织印染以及造纸等多个行业得到了广泛的应用。随着使用规模的不断增大,阳离子聚丙烯酰胺在环境中的残留量逐渐增大而引起环境压力;价格偏高而且其性能受各种条件如处理介质的酸碱度、温度的变化等的影响很大。

3.淀粉是一种可持续发展的资源,具有来源广泛、安全无毒、价格低廉、易于生物降解、环境友好等突出特点,淀粉接枝阳离子聚丙烯酰胺是一种兼有天然和合成高分子二者特性的接枝共聚产品,该产品二次污染小,可完全被生物降解,是一种新型的废水处理剂。

4.淀粉接枝阳离子聚丙烯酰胺是以淀粉亲水的刚性链为骨架,配以柔性的聚丙烯酰胺支链,构成刚柔相济的网状结构,其分子中的羟基、酰胺基以及阳离子基团对废水具有絮凝效应。淀粉接枝阳离子聚丙烯酰胺的表面不是像聚丙烯酰胺具有一些独立的长链,而是淀粉半刚性骨架上接枝了许多枝条状的聚丙烯酰胺枝链,形成空间网状多孔结构,且部分具有线型结构。由于这些支链的存在,使得其表面积比淀粉和聚丙烯酰胺都要大得多,将大幅提高对悬浮颗粒的吸附和网捕能力。因此,在一定的条件下,絮凝效果优于一般的无机絮凝剂和有机絮凝剂。

5.但是阳离子单体、丙烯酰胺与淀粉的接枝共聚反应主要在淀粉的表面进行,由于阳离子单体与丙烯酰胺两种单体的竞聚率相差很大,接枝共聚较为困难。

技术实现要素:

6.为了克服上述技术缺陷,本发明提供一种固体型淀粉接枝阳离子聚丙烯酰胺及其制备方法,以解决背景技术所涉及的问题。

7.本发明提供一种固体型淀粉接枝阳离子聚丙烯酰胺及其制备方法,包括:步骤1、将淀粉溶于去离子水中,搅拌均匀并调节ph值,后加热到一定的温度,维持一定的时间使之糊化,糊化结束后,待温度降至30℃以下,调节糊化后的淀粉溶液的ph;步骤2,将阳离子单体、第一络合剂、光引发剂溶解于步骤一中的糊化淀粉溶液中,搅拌均匀,配制成第一聚合液;将丙烯酰胺单体、第二络合剂、助溶剂、链转移剂配制成第二聚合液;步骤3、调节第一聚合液的温度、ph值后除氧;步骤4、将除氧后的第一聚合液输送至有惰性气体保护的反应装置,采用两个不同光强的紫外光进行预引发,进行光引发,待第一聚合液平衡粘度达到一定值,调节第一聚合液的温度,后将第一聚合液和第二聚合液转入聚合釜中混合,形成为第三聚合液,再次调节第三聚合液的ph值及温度,通氮除氧后,可加入偶氮引发剂、氧化剂、还原剂,待第三聚合液

引发后,关闭通氮装置、密闭聚合釜,待胶体自然熟化;步骤5、胶体熟化后,再经预磨、造粒、烘干、研磨后制成固体型淀粉接枝阳离子聚丙烯酰胺。

8.优选地或可选地,在步骤1中,淀粉糊化温度为50~80℃,优选60~80℃;淀粉糊化时溶液ph值为10.0~13.0,优选11.0~12.0;糊化时间为0.5~2h;淀粉糊化后溶液ph值调为4.0~7.0。

9.优选地或可选地,在步骤3中,第一聚合液的温度调至5~30℃,优选11.0~12.0;ph值调至3.0~6.0;通过除氧装置进行除氧时间为20~50min。

10.优选地或可选地,在步骤4中,第一阶段的紫外灯引发紫外光波长为300~400nm,第一阶段光强为8000~14000μw/cm2,光照时间1~5min;第二阶段的紫外灯引发紫外光波长为300~400nm,优选365nm;光强为2000~8000μw/cm2,光照时间1~10min。

11.优选地或可选地,所述步骤4中,第一聚合液的粘度达到50~300cps时,将第一聚合液的温度调至0~10℃,优选0~5℃;第三聚合液的温度调至-5~5℃,ph值调至3.0~5.0,而后通氮除氧后;偶氮引发剂、氧化剂及还原剂的添加间隔2~10min;所述的胶体自然熟化温度为70~90℃,熟化时间为0.5~4h。

12.优选地或可选地,所述淀粉占阳离子单体的1~35%,阳离子单体质量与丙烯酰胺质量的比为0.1~1.5。

13.优选地或可选地,所述第一聚合液中,光引发剂的浓度为10~300ppm,第一络合剂的浓度为15~500ppm;在第二聚合液中,第二络合剂的浓度为15~500ppm,链转移剂的浓度为2~100ppm,助溶剂为0~10%;在第三聚合液中,偶氮引发剂的浓度为5~300ppm,氧化剂的浓度为0.1~200ppm,还原剂的浓度为0.1~300ppm。

14.优选地或可选地,所述的阳离子单体包括二甲基二烯丙基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵中的一种或两种;氧化剂为叔丁基过氧化氢、过硫酸钾、双氧水、过硫酸铵、过硫酸钠中的一种或多种混合;还原剂为焦亚硫酸钠,亚硫酸氢钠,亚硫酸氢钾中的一种或多种混合物;偶氮引发剂包括偶氮二异丁腈、偶氮二异丁咪唑啉盐酸盐、偶氮二异丁基脒盐酸盐、偶氮二异丙基咪唑啉、偶氮二氰基戊酸的一种或多种中的一种或多种。

15.本发明还提供一种所述的固体型淀粉接枝阳离子聚丙烯酰胺的制备方法所得到的固体型淀粉接枝阳离子聚丙烯酰胺。

16.本发明涉及一种固体型淀粉接枝阳离子聚丙烯酰胺及其制备方法,相较于现有技术,具有如下有益效果:(1)本发明采用紫外光引发带式聚合与氧化还原引发釜式聚合相结合的分段引发聚合方式,紫外光预引发糊化淀粉和阳离子单体配制成的聚合液,引发温度为5~30℃,在制备过程中通过提高引发温度、预引发阳离单体与淀粉的混合液;氧化还原引发由糊化淀

粉和阳离子单体的预聚液与丙烯酰胺配制成的混合物,引发温度为-5~5℃,在制备过程中降低引发温度控制反应速度,从而控制聚合的最高温度,通过紫外光引发带式聚合与氧化还原引发釜式聚合相结合的分段引发聚合加控制初始引发温度的方式,可有效提高竞聚率低的阳离子单体抢先与淀粉引发位点反应,避免足量的丙烯酰胺水溶液与阳离子单体同时加入反应体系时,竞聚率大的丙烯酰胺单体抢先与淀粉引发位点反应,而淀粉表面反应位点一定,从而导致阳离子单体与淀粉聚合度低,产物正电荷密度弱,絮凝效果低。

17.(2)本发明引入糊化淀粉接枝阳离子聚丙烯酰胺,淀粉来源丰富、价格低廉,且线型淀粉接枝阳离子聚丙烯酰胺以亲水的、半刚性的淀粉大分子链为骨架,与柔性的阳离子聚丙烯酰胺支链相结合形成的高分子接枝共聚物,在水中经过溶解后,具有很大的分子空间体积,能与许多被絮凝物质发生亲和、吸附作用形成氢键或形成物理交联状态,使得它比阳离子聚丙烯酰胺类絮凝剂具有更好的絮凝脱稳性能、较强的环境适应能力以及稳定性。

18.(3)本发明合成的固体型淀粉接枝阳离子聚丙烯酰胺,增加聚合物的抗盐性,同时可以有效降低阳离子聚丙烯酰胺的成本、减少环境残留。

19.(4)本发明采用糊化淀粉与阳离子单体预引发,依次进入365nm波长两个由高到低光强的紫外光下预引发,利用长波长的紫外光透光性好,采用超高光强且控制引发时间作为第一段阶段预引发的方式,可有效提高光引发的效率,可有效解决糊化淀粉与阳离子单体乳白色混合液透光性差的问题,接力中光强且控制引发时间作为第二段阶段预引发的方式,可为反应体系提供适量的自由基,有效的控制糊化淀粉与阳离子单体聚合反应的速度。

20.(5)本发明采用通过紫外光引发带式聚合与氧化还原引发釜式聚合相结合的分段引发聚合的方式,氧化还原接力引发聚合淀粉接枝阳离子聚丙烯酰胺,解决了引入淀粉后胶体呈现乳白色致使透光性变差的问题;另外,氧化还原引发釜式聚合设备密封性好,可有效降低单体聚合及胶体熟化过程中的气相氧含量,减少胶体表层因氧含量高影响单体的转化,进而减少未完全转化的单体在后续烘干阶段引起交联等副反应。本工艺所需设备操作简单、投资少,有利于工业化生产,合成产品的生产成本低、残余单体低、溶解性好。

具体实施方式

21.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

22.下面结合实施例,对本发明作进一步说明,所述的实施例的示例旨在解释本发明,而不能理解为对本发明的限制。

23.实施例1步骤一、将去离子水500kg加入配料釜1中,然后加入玉米淀粉53.6kg,搅拌均匀后加热到85℃糊化50min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、将质量浓度为80%的丙烯酰氧乙基三甲基氯化铵水溶液1462.5kg加入到步骤一的配料釜1中,然后将辅料2,4,6-三甲基苯甲酰基膦酸乙酯0.28kg、二乙烯三胺五乙酸钠0.36kg加入配料釜1中,混合搅拌均匀得第一聚合液;将质量浓度为40%的工业级丙烯酰胺水溶液3575kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.18kg、异丙醇5kg、去离子水

4378kg加入配料釜2中,混合搅拌均匀得第二聚合液;步骤三、采用己二酸调节第一聚合液的ph值至4.5,温度降至2℃,通过除氧将第一聚合液除氧30min;步骤四:将除氧后的第一聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为12000μw/cm2,光照聚合5min,再用光强7500μw/cm2,继续光照8min,在线粘度计显示第一聚合液粘度为220cps时,再次将第一聚合液的温度降至5℃后将第一聚合液、第二聚合液传入聚合釜中混合为第三聚合液,调节第三聚合液的ph值为4.5,温度为0℃,向聚合釜内通入高纯氮气将第三聚合液除氧30min,加入偶氮二异丁咪唑啉盐酸盐0.4kg、偶氮二异丁基脒盐酸盐3.2kg、偶氮二异丙基咪唑啉4.5kg,间隔5min后加25g叔丁基过氧化氢和55g的亚硫酸氢钠;反应引发后,关闭通氮阀,继续反应6小时后,得到阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

24.实施例2步骤一、将去离子水500kg加入配料釜1中,然后加入玉米淀粉75kg,搅拌均匀后加热到80℃糊化65min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、将质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液747.5kg加入到步骤一的配料釜1中,然后将辅料2,4,6-三甲基苯甲酰基膦酸乙酯0.12kg、二乙烯三胺五乙酸钠0.23kg加入配料釜1中,混合搅拌均匀得第一聚合液;将质量浓度为40%的工业级丙烯酰胺水溶液5005kg、工业精制盐25kg、二乙烯三胺五乙酸钠0.20kg、甲酸钠2.4kg、去离子水3642kg加入配料釜2中,混合搅拌均匀得第二聚合液;步骤三、采用己二酸调节第一聚合液的ph值至4.5,温度降至2℃,通过除氧装置将第一聚合液除氧25min;步骤四:将除氧后的第一聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为10000μw/cm2,光照聚合3min,再用光强7500μw/cm2,继续光照6min,在线粘度计显示第一聚合液粘度为205cps时,再次将第一聚合液的温度降至5℃后将第一聚合液、第二聚合液传入聚合釜中混合为第三聚合液,再次调节第三聚合液的ph值为4.2,温度为0℃,向聚合釜内通入高纯氮气将第三聚合液除氧35min,加入偶氮二异丁基脒盐酸盐2.4kg、偶氮二异丁腈5.2kg,间隔5min后加42g过硫酸钠和65g的亚硫酸氢钠;反应引发后,关闭通氮阀,继续反应6.5小时后,得到阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

25.实施例3步骤一、将去离子水500kg加入配料釜1中,然后加入玉米淀粉68kg,搅拌均匀后加热到75℃糊化75min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、将质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液975kg加入到步骤一的配料釜1中,然后将辅料2,4,6-三甲基苯甲酰基膦酸乙酯0.15kg、乙二胺四乙酸二钠0.24kg加入步配料釜1中,混合搅拌均匀得第一聚合液;将质量浓度为40%的工业级丙烯

酰胺水溶液4550kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.23kg、异丙醇15kg、去离子水3876kg加入配料釜2中,混合搅拌均匀得第二聚合液;步骤三、采用己二酸调节第一聚合液的ph值至4.5,温度降至2℃,通过除氧装置将第一聚合液除氧30min;步骤四:将除氧后的第一聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为10500μw/cm2,光照聚合4min,再用光强7500μw/cm2,继续光照8min,在线粘度计显示第一聚合液粘度为174cps时,再次将第一聚合液的温度降至5℃后将第一聚合液、第二聚合液传入聚合釜中混合为第三聚合液,再次调节第三聚合液的ph值为4.5,温度为0℃,向聚合釜内通入高纯氮气将第三聚合液除氧30min,加入偶氮二异丁咪唑啉盐酸盐0.8kg、偶氮二异丁基脒盐酸盐2.3kg、偶氮二异丁腈5.2kg,间隔5min后加40g过硫酸铵和42g的亚硫酸氢钠;反应引发后,关闭通氮阀,继续反应7小时,得到阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

26.实施例4步骤一、将去离子水500kg加入配料釜1中,然后加入玉米淀粉87.75kg,搅拌均匀后加热到75℃糊化80min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、将质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液325kg加入到步骤一的配料釜1中,然后将辅料2,4,6-三甲基苯甲酰基膦酸乙酯0.07kg、二乙烯三胺五乙酸钠0.18kg加入步配料釜1中,混合搅拌均匀得第一聚合液;将质量浓度为40%的工业级丙烯酰胺水溶液5850kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.18kg、次亚磷酸钠20g、去离子水3107kg加入配料釜2中,混合搅拌均匀得第二聚合液;步骤三、采用己二酸调节第一聚合液的ph值至4.5,温度降至0℃,通过除氧装置将第一聚合液继续除氧35min;步骤四:将除氧后的第一聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为9500μw/cm2,光照聚合3min,再用光强6500μw/cm2,继续光照5min,在线粘度计显示第一聚合液粘度为158cps时,再次将第一聚合液的温度降至5℃后将第一聚合液、第二聚合液传入聚合釜中混合为第三聚合液,再次调节第三聚合液的ph值为4.5,温度为0℃,向聚合釜内通入高纯氮气将第三聚合液除氧30min,加入偶氮二异丁基脒盐酸盐2.1kg、偶氮二异丙基咪唑啉4.5kg,间隔5min后加38g过硫酸钠和56g的亚硫酸氢钠;反应引发后,反应6.5小时,得到阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

27.对比例1步骤一、将去离子水500kg加入配料釜中,然后加入玉米淀粉87.75kg,搅拌均匀后加热到75℃糊化80min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、然后将质量浓度为40%的工业级丙烯酰胺水溶液5850kg、质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液325kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.36kg、次亚磷酸钠20g、去离子水3107kg加入到步骤一的配料釜中,混合搅拌均匀得聚合

液;步骤三、采用己二酸调节聚合液的ph值至4.5,温度降至0℃;步骤四:将步骤三中的聚合液经过上料泵传入聚合釜中,向聚合釜内通入高纯氮气除氧30min,加入偶氮二异丁基脒盐酸盐2.1kg、偶氮二异丙基咪唑啉4.5kg,间隔5min后加38g过硫酸钠和56g的硫酸亚铁铵;反应引发后,关闭通氮阀,反应6.5小时,得到阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

28.对比例2步骤一、将去离子水500kg加入配料釜中,然后加入玉米淀粉87.75kg,搅拌均匀后加热到75℃糊化80min形成半透明溶液,降温至 25℃后调节溶液ph为5.0;步骤二、然后将质量浓度为40%的工业级丙烯酰胺水溶液5850kg、质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液325kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.18kg、次亚磷酸钠20g、偶氮二异丁基脒盐酸盐2.1kg、偶氮二异丙基咪唑啉4.5kg、2,4,6-三甲基苯甲酰基膦酸乙酯0.07kg、二乙烯三胺五乙酸钠0.36kg、去离子水3107kg加入到步骤一的配料釜中,混合搅拌均匀得聚合液;步骤三、采用己二酸调节聚合液的ph值至4.5,温度降至0℃,通过除氧装置将聚合液除氧30min;步骤四:将除氧后的聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为9500μw/cm2,光照聚合3min,再用光强6500μw/cm2,继续光照40min,待在线温度计显示胶体温度达到最高值,继续保温2小时,得阳离子聚丙烯酰胺胶体;步骤五、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型淀粉接枝阳离子聚丙烯酰胺。

29.对比例3步骤一、将质量浓度为80%的甲基丙烯酰氧乙基三甲基氯化铵水溶液325kg、500kg去离子水、辅料2,4,6-三甲基苯甲酰基膦酸乙酯0.07kg、二乙烯三胺五乙酸钠0.18kg加入步配料釜1中,混合搅拌均匀得第一聚合液;将质量浓度为40%的工业级丙烯酰胺水溶液5850kg、工业精制盐30kg、二乙烯三胺五乙酸钠0.18kg、次亚磷酸钠20g、去离子水3107kg加入配料釜2中,混合搅拌均匀得第二聚合液;步骤二、采用己二酸调节第一聚合液的ph值至4.5,温度降至0℃,通过除氧装置将第一聚合液除氧30min;步骤三:将除氧后的第一聚合液经过上料泵泵入带有紫外灯且有氮气保护的聚合带上,进入365nm的紫外光区域光照聚合,光强为9500μw/cm2,光照聚合3min,再用光强6500μw/cm2,继续光照5min,在线粘度计显示第一聚合液粘度为158cps时,再次将第一聚合液的温度降至5℃后将第一聚合液、第二聚合液传入聚合釜中混合为第三聚合液,再次调节第三聚合液的ph值为4.5,温度为0℃,向聚合釜内通入高纯氮气将第三聚合液除氧35min,加入偶氮二异丁基脒盐酸盐2.1kg、偶氮二异丙基咪唑啉4.5kg,间隔5min后加38g过硫酸钠和56g的硫酸亚铁铵;反应引发后,关闭通氮阀,反应6.5小时,得到阳离子聚丙烯酰胺胶体;

步骤四、将步骤四中胶体进行粉碎,高温干燥后,再将其进行粉碎过筛,得到固体型阳离子聚丙烯酰胺。

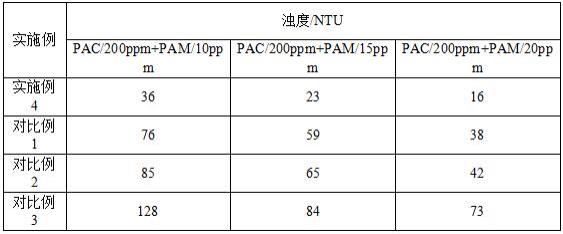

30.检测例将实施例4、对比例1~3中制备的阳离子固体型聚丙烯酰胺(pam),配制成聚合物含量为1

‰

的絮凝剂溶液。准确称取某造纸厂污水200g,分别投加定量的pac及配制好的絮凝剂溶液,六联搅拌先快搅后慢搅,使之反应完全,静置沉降后,观察上清液状态,并测定浊度。其中,实施例4、对比例1~3中污水混合液的中pam和pac的浓度和所对应的试验结果如下表所示:讨论首先,将对比例1~3中的与实施例4中阳离子聚丙烯酰胺的制备方法的不同之处进行说明:实施例4采用光预引发聚合糊化淀粉和阳离子单体得到糊化淀粉与阳离子单体的预聚液,然后采用氧化还原引发糊化淀粉与阳离子单体的预聚液和丙烯酰胺;对比例1直接采用氧化还原引发糊化淀粉、阳离子单体、丙烯酰胺;对比例2采用光引发糊化淀粉、阳离子单体、丙烯酰胺;对比例3采用光预引发阳离子单体得到阳离子单体的预聚液,然后采用氧化还原引发阳离子单体的预聚液和丙烯酰胺。

31.由此可以明显看出,对比例1中在固体型淀粉接枝阳离子聚丙烯酰胺的制备中,引入淀粉接枝阳离子聚丙烯酰胺,但是采用单体一次性投料、氧化还原引发釜式聚合的方式;对比例2中在固体型淀粉接枝阳离子聚丙烯酰胺的制备中,引入淀粉接枝阳离子聚丙烯酰胺,但是采用单体一次性投料、紫外光引发带式聚合的方式;对比例3中在固体型阳离子聚丙烯酰胺的制备中,未引入淀粉接枝阳离子聚丙烯酰胺,采用阳离子单体优先投料经紫外光预引发带式聚合的方式;再投加丙烯酰胺后采取氧化还原引发釜式聚合的方式。而实施例4中在固体型淀粉接枝阳离子聚丙烯酰胺的制备中采用引入淀粉接枝阳离子聚丙烯酰胺、糊化淀粉与阳离子单体优先紫外光光预引发后,再投加丙烯酰胺后采取氧化还原引发釜式聚合的方式。

32.结合上表中的试验结果可以看出,对同类型同份量的造纸污水进行絮凝沉降实验,实施例4的结果显示,10ppm、15ppm、20ppm三个不同添加量的上清液浊度的对比结果得出,实施例4的制备方法制备的絮凝剂具有明显的优势,上清液浊度明显优于对比例1至3的样品;制备过程中采用单一的引发聚合手段,或仅仅所有单体一次性投料通过氧化还原引发釜式聚合,或仅仅所有单体一次性投料通过紫外光带式聚合,或制备过程中采用两种引

发聚合手段,但不引入淀粉接枝阳离子聚丙烯酰胺,则达不到实施例4的效果。

33.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1