一种异端烷氧基硅油及其制备方法与用途与流程

1.本发明属于有机硅领域,具体涉及一种异端烷氧基硅油及其制备方法与用途。

背景技术:

2.随着5g时代的到来,电子元器件的集成度提高,产生的热量急剧增加,要求的散热功率变大,因此需要材料具有更高的导热率。材料的导热率除了与所使用的填料本身的导热率有关外,还与所选定的导热填料的填充量有关,导热填料越多,材料的导热率越高,但随之而来的是材料的粘度增加,导致其加工性能变差,影响施工。同时,有机材料或有机硅材料与填料表面之间的物理、化学性质通常差异较大,导热填料与有机硅的相容性较差,大量的导热填料会使其在有机硅中的分散性变差,导致填料沉降,使材料的导热性变差,导热材料与器件或散热片的接触不良增加热阻,整体性能包括机械性能下降,因此为了提高有机材料或有机硅材料与填料之间的相容性,对填料进行表面处理是极其重要和有效的一种解决途径。

3.白炭黑是硅橡胶常用的补强填料,质轻、无定形、粒径小、比表面积大,通常以聚集体形式存在。白炭黑在制备过程中会残留大量羟基,其中一些被包裹在聚集体内部,另一些则位于聚集体外部。被包裹在聚集体内部的羟基对硅橡胶性能影响较小。位于聚集体外部的羟基活性很高,具有亲水性,且与硅橡胶的基础聚合物浸润性不佳,在体系中的分散性很差,对硅橡胶性能影响很大。因此需要对白炭黑进行表面处理,以改善其在硅橡胶中的分散性,提高补强效果。白炭黑的表面处理剂有多种类型,如醇、环硅氧烷、硅烷偶联剂等,均可通过与白炭黑表面羟基反应达到改性目的,其中六甲基二硅氮烷(hmdz)因成本相对较低、处理效果好而被广泛使用。但经六甲基二硅氮烷(hmdz)处理后的白炭黑气味很重,添加该白炭黑的硅橡胶需经过高温长时间的真空处理才能去味。

4.因此,如何制备得到能用于提高有机材料或有机硅材料与填料之间的相容性的烷氧基低聚硅油具有重要的研究意义。

技术实现要素:

5.本发明提供一种异端烷氧基硅油端,其一端为烷氧基、另一端为其他基团,该异端烷氧基硅油可用于处理填料表面,提高填料与有机材料或有机硅材料之间的相容性,改善密封胶产品的力学性能。

6.本发明采用的技术方案的基本构思如下:

7.一种异端烷氧基硅油,所述异端烷氧基硅油的结构如式(i)所示:

[0008][0009]

式中,r为-ch3、-c6h5或-ch2ch2cf3;r1为-ch3、-h、-och3、-och2ch3或-ch=ch2;

[0010]

m为10~60的自然数。

[0011]

作为一种案例,所述异端烷氧基硅油的分子量分布小于1.2,分子量为1000~8000。

[0012]

本发明还提供如上述异端烷氧基硅油的制备方法,如下步骤:

[0013]

(1)以环硅氧烷为原料,加入有机碱作为引发剂,进行开环聚合;

[0014]

(2)将步骤(1)得到的产物降温,加入甲基氯硅烷进行反应,然后过滤,得到所述的异端烷氧基硅油;

[0015]

环硅氧烷的结构式如式(ⅱ)所示,其中,r为-ch3、-c6h5或-ch2ch2cf3,n为3、4或5:

[0016][0017]

所述甲基氯硅烷的结构如式(ⅲ)所示r为-ch3、-c6h5或-ch2ch2cf3,r1为-ch3、-h、-och3、-och2ch3或-ch=ch2:

[0018][0019]

作为一种案例,所述有机碱为甲醇钠、乙醇钠、叔丁醇钠或甲醇钾。

[0020]

作为一种案例,所述环硅氧烷预先在60~100℃、-0.08~-0.1mpa的条件下保温脱水0.5~1h。

[0021]

作为一种案例,将环硅氧烷加入反应瓶中,同时用n2置换反应瓶中的空气,在60~100℃条件下加入有机碱,保温反应2~6h。

[0022]

作为一种案例,将步骤(1)得到的产物降温至40~60℃,加入甲基氯硅烷,室温搅拌1~4h。

[0023]

作为一种案例,环硅氧烷、有机碱和甲基氯硅烷的摩尔比例是(2~20):1:1。

[0024]

本发明还提供如上述异端烷氧基硅油的用途,其中,将所述异端烷氧基硅油用于制备高导热系数材料。

[0025]

作为一种案例,所述的异端烷氧基硅油的用途为将所述异端烷氧基硅油用于制备高导热系数的硅脂、硅膏或硅泥。

[0026]

本发明和现有技术相比具有如下有益效果:

[0027]

1、本发明的制备方法以环硅氧烷为主要原料,采用有机碱为引发剂,经过开环聚合得到异端含烷氧基硅油,其分子量分布小于1.2,分子量在2000-6000之间可调,分子量分布窄,具有活性端基可选性强、产物结构统一可控的优点,可用于高性能有机硅材料的制备。

[0028]

2、本发明的制备方法工艺简单,反应过程容易控制,同时,另一端的乙烯基由于含有一定活性成分需要继续参加交联反应,能提高聚硅氧烷流体硫化时的力学性能。

[0029]

3、本发明制备的异端含烷氧基硅油能有效改善填料的表面性质及其在聚硅氧烷流体中的界面性能,即可有效提高采用本发明的异端含烷氧基硅油流体进行表面处理后的填料在有机硅聚合物中的分散性及填充容量,从而制备得到高导热系数的导热硅脂、硅膏、硅泥等产品,满足5g等大功率发热器件对于散热的技术需求。

[0030]

4、本发明的制备方法能根据需要选用含有不同活性端基的中和剂进行反应,制备出多种不同类型的异端活性硅油,例如,一端烷氧基一端乙烯基硅油、一端烷氧基一端含氢硅油、一端烷氧基一端甲基硅油等,活性端基可选性强,可制备出产物结构统一可控的单端活性硅油。

[0031]

5、本发明的制备方法采用甲醇钠、乙醇钠、叔丁醇钠或甲醇钾等有机碱为引发剂,金属离子为引发基,另一端则保留反应性基团—烷氧基,最后用氯硅烷封端,若氯硅烷上带有反应性基团则为双端活性硅油,若氯硅烷上无反应性基团则为单端活性硅油。

[0032]

本发明方法制备的烷氧基硅油的一端为烷氧基、另一端为其他基团(即异端烷氧基硅油),另一端的其他基团可为活性基团或惰性基团,便于灵活调整产物的结构。

[0033]

其中,同时含乙烯基、烷氧基的异端烷氧基硅油能既能改善分散性又能改善硫化性能。

附图说明

[0034]

附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例配合解释本发明的技术方案,但并不构成对本发明技术方案的限制。

[0035]

图1是本发明实施例1的异端烷氧基硅油的核磁图。

[0036]

图2是本发明实施例2的异端烷氧基硅油的核磁图。

[0037]

图3是本发明实施例3的异端烷氧基硅油的核磁图。

[0038]

图4是本发明实施例1的异端烷氧基硅油的gpc图。

[0039]

图5是本发明实施例2的异端烷氧基硅油的gpc图。

[0040]

图6是本发明实施例3的异端烷氧基硅油的gpc图。

[0041]

图7是本发明实施例4的异端烷氧基硅油的gpc图。

[0042]

图8是本发明效果例的胶片的光学显微镜图。

[0043]

图9是对比效果例的胶片的光学显微镜图。

[0044]

核磁共振氢谱(1h-nmr):采用核磁共振仪进行测试,其型号为bruker400m,以氘代丙酮为溶剂。

[0045]

在化学位移(δ)=0~0.4间的峰为si-c*h3基团峰。

[0046]

在化学位移(δ)=3~4间的峰为si-oc*h3基团峰。

[0047]

在化学位移(δ)=5.5~6.5间的峰为si-c*h3基团峰。

[0048]

在化学位移(δ)=7~8间的峰为si-c6*h6基团峰。

[0049]

凝胶渗透色谱(gpc):采用美国沃特世公司的waters1525凝胶色谱仪进行测试,称取约0.03g样品,用甲苯定容至10ml,以甲苯为流动相,流速1.0ml/min,柱温30℃。

[0050]

光学显微镜图:采用bx53显微镜进行测试,将胶片放置在载玻片上。

具体实施方式

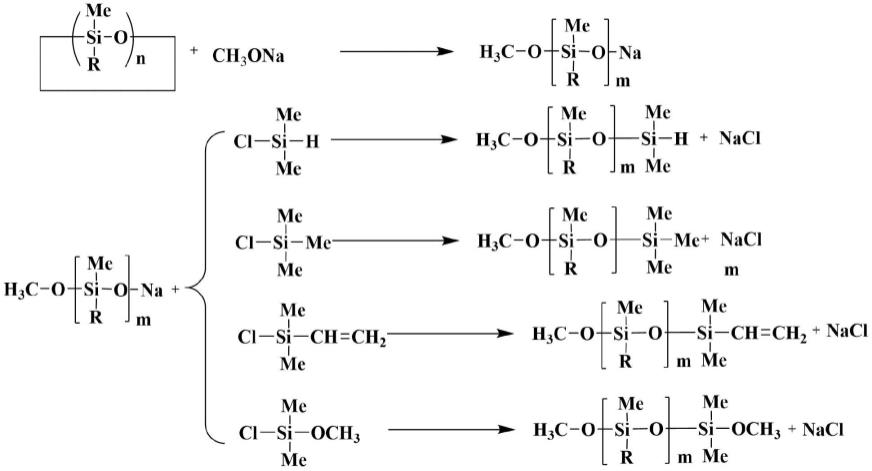

[0051]

以甲醇钠为引发剂作为示例,本发明制备方法的反应原理如下:

[0052][0053]

其中,n=3、4或5;m=10~60的自然数,r为-ch3、-c6h5或-ch2ch2cf3。

[0054]

下面提供具体的实施例1-4进行详细说明,其中:

[0055]

实施例1中,n=5,m=30,r为-ch3,r1为-och3。

[0056]

实施例2中,n=4,m=46,r为-ch3,r1为-ch=ch2。

[0057]

实施例3中,n=3,m=20,r为-c6h6,r1为-ch3。

[0058]

实施例4中,n=3,m=32,r为-ch2ch2cf3,r1为-h。

[0059]

在具体实施例中有机碱可选择使用甲醇钠、乙醇钠、叔丁醇钠或甲醇钾。

[0060]

实施例1

[0061]

在装有搅拌、温度计和回流冷凝管的500ml四口烧瓶中加入200g d5(十甲基环五硅氧烷)在60℃,-0.08mpa下保温脱水40min,-0.08mpa下置换氮气,往反应瓶中加入4.86g甲醇钠,升温至90℃在转速为500rpm下保温反应5h,降温至30℃,加入12.88g甲氧基二甲基氯硅烷,室温搅拌1h,结束反应后,经过滤得到异端含烷氧基硅油。

[0062]

经测试所制异端含烷氧基硅油的分子量为2440,分布为1.03。

[0063]

实施例2

[0064]

在装有搅拌、温度计和回流冷凝管的500ml四口烧瓶中加入200ga3(二苯基四甲基环三硅氧烷)在90℃,-0.10mpa下保温脱水1h,-0.08mpa下置换氮气,往反应瓶中加入4.11g甲醇钾,升温至100℃在转速为500rpm下保温反应6h,降温至50℃,加入7.09g乙烯基二甲基氯硅烷,室温搅拌3h,结束反应后,经过滤得到异端含烷氧基硅油。

[0065]

经测试所制异端含烷氧基硅油的分子量为3591,分布为1.08。

[0066]

实施例3

[0067]

在装有搅拌、温度计和回流冷凝管的500ml四口烧瓶中加入200g d3(六甲基环三硅氧烷)在70℃,-0.08mpa下保温脱水30min,-0.08mpa下置换氮气,往反应瓶中加入3.94g甲醇钠,升温至80℃在转速为500rpm下保温反应4h,降温至30℃,加入7.93g三甲基氯硅烷,室温搅拌2h,结束反应后,经过滤得到异端含烷氧基硅油。

[0068]

经测试所制异端含烷氧基硅油的分子量为2872,分布为1.05。

[0069]

实施例4

[0070]

在装有搅拌、温度计和回流冷凝管的500ml四口烧瓶中加入200g d3f(1,3,5-三甲基-1,3,5-三(3,3,3-三氟丙基)环三硅氧烷)在80℃,-0.09mpa下保温脱水50min,-0.08mpa下置换氮气,降温至60℃往反应瓶中加入2.72g乙醇钠,在转速为500rpm下保温反应2h,降温至40℃,加入3.79g二甲基含氢氯硅烷,室温搅拌2h,结束反应后,经过滤得到异端含烷氧基硅油。

[0071]

经测试所制单端含氢硅油的分子量为5167,分布为1.12。

[0072]

效果例

[0073]

考察本发明实施例2得到的异端烷氧基硅油的应用性能。

[0074]

白炭黑补强基胶:将100份乙烯基硅油、20份实施例2的异端烷氧基硅油加入真空捏合机中混合均匀,白炭黑分5次,每次9份,待白炭黑添加完毕后,继续加入10份的实施例2的异端烷氧基硅油,先在常温条件下捏合,再加热升温至140~180℃捏合并真空处理,制得液体硅橡胶基胶。

[0075]

液体硅橡胶硫化胶:将液体硅橡胶基胶100份、乙烯基硅油2份,含氢硅油3份、乙炔基环己醇0.04份和karstedt催化剂0.1份搅拌均匀后,减压真空脱除气泡,将胶料注入120mm

×

120mm

×

2mm的金属模具中,模压条件下,150℃加热400s硫化后制得试片。

[0076]

对比效果例

[0077]

以四甲基二乙烯基二硅氮烷为对比例,考察采用非本发明异端烷氧基硅油的其他材料在相同或相似应用工况下的效果。

[0078]

白炭黑补强基胶:将100份乙烯基硅油、17份四甲基二乙烯基二硅氮烷和3份纯水加入真空捏合机中混合均匀,白炭黑分5次,每次9份,待白炭黑添加完毕后,继续加入8份的四甲基二乙烯基二硅氮烷和1.5份纯水,先在常温条件下捏合,再加热升温至140~180℃捏合并真空处理,制得液体硅橡胶基胶。

[0079]

液体硅橡胶硫化胶:将液体硅橡胶基胶100份、乙烯基硅油2份,含氢硅油3份、乙炔基环己醇0.04份和karstedt催化剂0.1份搅拌均匀后,减压真空脱除气泡,将胶料注入120mm

×

120mm

×

2mm的金属模具中,模压条件下,150℃加热400s硫化后制得试片。

[0080]

上述效果例和对比例的测试数据如下表1所示。

[0081]

表1

[0082]

测试项目效果试验对比效果试验邵尔a硬度/度5657回弹性/%7673拉伸强度/mpa8.77.6拉断伸长率/%405390撕裂强度/kn

·

m-119.9838.52

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1