一种二甲醚制乙醇耦合反应的方法与流程

1.本发明属于乙醇产品领域,具体为一种二甲醚制乙醇耦合反应的方法。

背景技术:

2.随着能源需求的日益增长和石油供应紧张矛盾加剧,以及全球环境压力的不断加大,燃料乙醇以其清洁、环保得到世界各国的普遍关注,乙醇作为一种重要的清洁能源,以10%比例和汽油混合,燃料乙醇汽油可以降低汽车尾气中一氧化碳和碳氢化合物的排放,对我国解决大气污染问题,实现可持续发展具有重要意义。全球燃料乙醇产量经过2006~2010年的较快增长后,受粮食消耗争议的影响,2011~2013年全球燃料乙醇产量增速放缓,维持在每年830~857亿升的水平。2014年,燃料乙醇市场出现一定程度的恢复,同比增长5%。据美国能源信息中心预计,2025年全球燃料乙醇的需求量将达到17753万吨。

3.目前,燃料乙醇主要分为粮食乙醇、非粮乙醇和纤维素乙醇三类。粮食乙醇是以玉米、小麦等粮食为原料,由于粮食乙醇和非粮乙醇的生产将占用更多耕地,存在与人畜争粮的问题,正逐渐受到各国政府相关政策的限制或禁止。中国是一个“富煤少油”的国家,因此煤化工制乙醇是符合中国基本国情。近些年国内外研究者探索出一条“合成气

→

甲醇

→

二甲醚

→

醋酸甲酯

→

乙醇”经济、环保绿色的工艺路线。目前国内二甲醚装置总产能达到1400万吨左右,但开工率只有38%,这一路线解决了二甲醚产能严重过剩等问题。

4.目前国内开发出了“二甲醚

→

醋酸甲酯

→

乙醇”技术路线,及二甲醚和一氧化碳发生羰基化反应生成备醋酸甲酯,醋酸甲酯和氢气发生加氢反应生成乙醇,其中醋酸甲酯加氢制乙醇技术早已成熟,且实现了工业化应用。

技术实现要素:

5.为了整个工艺流程节能降耗的目的,本发明提供一种二甲醚制乙醇耦合反应的方法。该方法中通过二甲醚制醋酸甲酯和醋酸甲酯加氢反应工艺的耦合,降低预热加氢原料的蒸汽消耗,减少氢气循环增压机等设备投资,且此发明方法简单易操作,具有良好的工业化应用前景。

6.为了实现以上发明目的,本发明采用的技术方案是:

7.一种二甲醚制乙醇耦合反应的方法,其包括以下步骤:

8.一氧化碳、二甲醚、氢气按照比例进入二甲醚羰基化反应器进行羰基化反应,新鲜补充氢气与羰基化反应器出口气混合,混合气经预热器预热后进入加氢反应器进行加氢反应;加氢反应器的出口气经过换热器换热后进入气液分离罐,气液分离罐上部气相通过循环气压缩机增压后,与新鲜气一氧化碳、二甲醚混合;下部液相进二甲醚回收塔,二甲醚回收塔塔顶采出二甲醚与循环气混合,塔釜液进入醋酸酯回收塔,醋酸酯回收塔塔顶采出醋酸酯循环回到加氢反应器继续加氢反应,塔釜采出粗乙醇产品进入乙醇精制单元。

9.作为本技术一个较优的实施方式,所述反应器类型为固定床反应器或流化床反应器。

10.作为本技术一个较优的实施方式,羰基化反应器中装填的催化剂种类为mor、fer或zsm-35等含八元环或十元环孔道分子筛或分子筛负载金属cu、zn、fe等金属的改性催化剂。

11.作为本技术一个较优的实施方式,加氢反应中催化剂种类为氧化硅或氧化铝为载体负载cu、zn、pt、sn、pd金属中一种或多种组合。

12.作为本技术一个较优的实施方式,羰基化反应反应的温度为140~250℃,反应压力为1.0~10.0mpa。加氢反应的反应温度为230~300℃,反应压力为1.0~10.0mpa。

13.其中,加氢反应压力<羰基化反应压力,加氢反应温度>羰基化反应温度。

14.作为本技术一个较优的实施方式,羰基化反应原料气中co、dme与h2的体积比为(3~30):(0.5~5):0.5~5;空速为1000~10000h-1

。

15.作为本技术一个较优的实施方式,新鲜补充氢气与羰基化反应出口气比例为0~0.5。

16.作为本技术一个较优的实施方式,加氢反应器入口气体中氢气与酯的比例为(4~15):1。

17.作为本技术一个较优的实施方式,二甲醚回收塔塔顶采出的二甲醚纯度≥99.0wt.%。

18.与现有技术相比,本发明的积极效果体现在:

19.(一)本发明将羰基化反应和加氢反应耦合起来,二甲醚羰基化反应后出口气,通过新鲜氢气补充,直接去往加氢反应,产物经过气液分离、二甲醚回收和醋酸酯回收后,得到的粗乙醇精馏得到乙醇产品。未反应二甲醚返回羰基化反应,回收醋酸酯返回加氢反应。减少了醋酸甲酯精馏工序装置各种设备,缩短流程和降低成本投资。

20.(二)降低加氢工序时预热氢气、醋酸甲酯等原料的蒸汽消耗,减少加氢反应中氢气循环增压机等设备投资。

附图说明

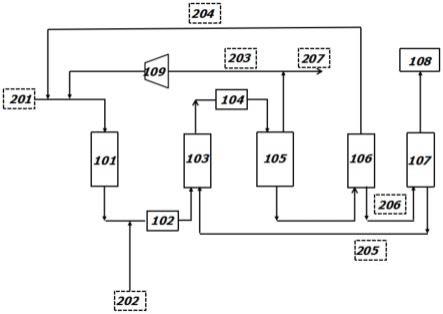

21.图1是本发明的具体实施方式中所述一种二甲醚制乙醇耦合反应的方法的工艺流程示意图。

22.附图标记说明:101:羰基化反应器;102:换热器ⅰ,103:加氢反应器;104:换热器ⅱ,;105:气液分离器;106:二甲醚回收塔;107:醋酸酯回收塔;108:乙醇精馏单元;109:循环气压缩机;201:新鲜co和新鲜dme;202:新鲜h2;203:循环气;204:二甲醚回收塔;205:醋酸酯回收塔;206:二甲醚回收塔塔釜液;207:驰放气。

具体实施方式

23.一种二甲醚制乙醇耦合反应的方法,其包括以下步骤:

24.一氧化碳、二甲醚、氢气按照比例进入二甲醚羰基化反应器进行羰基化反应,新鲜补充氢气与羰基化反应器出口气混合,混合气经过换热器ⅰ加热至加氢反应器所需温度,降压至所需加氢压力,进入加氢反应器进行加氢反应。加氢反应器的出口气经过换热器ⅱ换热后进入气液分离罐,气液分离罐上部气相通过循环气压缩机增压后,与新鲜气一氧化碳、二甲醚混合;下部液相进二甲醚回收塔,二甲醚回收塔塔顶采出二甲醚与循环气混合,塔釜

液进入醋酸酯回收塔,醋酸酯回收塔塔顶采出醋酸酯循环回到加氢反应器继续加氢反应,塔釜采出粗乙醇产品进入乙醇精制单元。

25.作为优选,所述反应器类型为固定床反应器或流化床反应器。

26.作为优选,羰基化反应器中装填的催化剂种类为mor、fer或zsm-35等含八元环或十元环孔道分子筛或分子筛负载金属cu、zn、fe等金属的改性催化剂。具体为:mor、fer或zsm-35;或mor分子筛负载金属cu,或mor分子筛负载金属zn,或mor分子筛负载金属fe;或fer分子筛负载金属cu,或fer分子筛负载金属zn,或fer子筛负载金属fe;或zsm-35分子筛负载金属cu,或zsm-35分子筛负载金属zn,或zsm-35子筛负载金属fe等等。

27.作为优选,加氢反应中催化剂种类为氧化硅或氧化铝为载体负载cu、zn、pt、sn、pd金属中一种或多种组合。具体可为以氧化硅为载体负载cu;或以氧化硅为载体负载zn;或以氧化硅为载体负载pt;或以氧化硅为载体负载sn;或以氧化硅为载体负载pd;或以氧化铝为载体负载cu;或以氧化铝为载体负载zn;或以氧化铝为载体负载pt;或以氧化铝为载体负载sn;或以氧化铝为载体负载pd;或以氧化硅为载体负载cu、zn、pt、sn、pd金属中两种或两种以上;或以氧化铝为载体负载cu、zn、pt、sn、pd金属中两种或两种以上。

28.作为优选,羰基化反应的温度为140~250℃,加氢反应的反应温度为230~300℃,反应压力为1.0~10.0mpa。

29.其中,加氢反应压力<羰基化反应压力,加氢反应温度>羰基化反应温度。

30.作为优选,羰基化反应原料气中co、dme与h2的体积比为(3~30):(0.5~5):0.5~5;空速为1000~10000h-1

。

31.作为优选,新鲜补充氢气与羰基化反应出口气比例为0~0.5。

32.作为优选,羰基化反应器入口气体中氢气与酯的比例为(4~15):1。

33.作为优选,二甲醚回收塔塔顶采出的二甲醚纯度≥99.0wt.%。

34.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

35.本发明中,对一些常规的操作设备、装置和部件进行了省略,或仅作简单描述。

36.实施例1:

37.本实施例提供了一种二甲醚制乙醇耦合反应的方法,工艺流程见图1所示,具体工艺步骤同具体实施方式:

38.在此具体实施例中,羰基化反应器中装填mor分子筛,加氢反应器中装填氧化铝上负载cu、zn金属催化剂。羰基化反应温度180℃、压力5.0mpa。羰基化反应器入口co、dme与h2的体积比为6:1:3,气体空速2000h-1

。新鲜氢气与羰基化反应出口气体积比为0.09:1,加氢反应温度230℃、压力4.0mpa,气体空速为2350h-1

,入口气中氢气与酯的摩尔比为10.1。

39.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.5wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

40.实施例2:

41.本实施例提供了本发明的一种二甲醚制乙醇耦合反应的方法,此实施例的方法步骤同实施例1,区别仅在于:加氢反应温度调整为260℃,加氢压力调整为压力4.5mpa,气体空速调整为2200h-1

。

42.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.7wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

43.实施例3:

44.本实施例提供了一种二甲醚制乙醇耦合反应的方法,工艺流程见图1所示,具体工艺步骤同具体实施方式。

45.在此实施例中,羰基化反应器装填金属cu负载mor分子筛,加氢反应器中装填氧化硅上负载pt、sn金属催化剂。羰基化反应温度190℃、压力4.5mpa。羰基化反应器入口co、dme与h2的体积比为6:1:3,气体空速2200h-1

。新鲜氢气与羰基化反应出口气体积比为0.09:1,加氢反应温度260℃、压力4.3mpa,气体空速为2300h-1

,入口气中氢气与酯的摩尔比为10.3。

46.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.5wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

47.实施例4:

48.本实施例提供了一种二甲醚制乙醇耦合反应的方法,工艺流程见图1所示,具体工艺步骤同具体实施方式。

49.在此实施例中,羰基化反应器选用金属cu负载mor分子筛,加氢反应器中采用氧化硅上负载pt、sn金属催化剂。羰基化反应温度210℃、压力4.5mpa。羰基化反应器入口co、dme与h2的体积比为6:1:3.5,气体空速2200h-1

。新鲜氢气与羰基化反应出口气体积比为0.05:1,加氢反应温度280℃、压力3.0mpa,气体空速为2850h-1,入口气中氢气与酯的摩尔比为10.5。

50.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.5wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

51.对比例1

52.本实施例提供了本发明的一种二甲醚制乙醇耦合反应的方法,此实施例和实施1一致,需要调整的是:羰基化反应和加氢反应温度均为240℃。

53.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.0wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

54.对比例2

55.本实施例提供了本发明的一种二甲醚制乙醇耦合反应的方法,此实施例和实施1一致,需要调整的是:羰基化反应和加氢反应温度均为190℃。

56.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.0wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

57.对比例3:

58.本实施例提供了本发明的一种二甲醚制乙醇耦合反应的方法,此实施例和实施2一致,需要调整的是:羰基化反应器入口co、dme与h2的体积比为6:1:4,气体空速2000h-1

。新鲜氢气与羰基化反应出口气体积比为0:1。

59.经测定:二甲醚回收塔顶部采出二甲醚纯度为99.2wt.%。二甲醚回收塔塔釜液组成含量分析结果见表1,循环气中烷烃量分析结果见表2。

60.表1

[0061][0062]

表2

[0063][0064]

由表1活性测试结果看出,在二甲醚羰基化-加氢制醋酸甲酯耦合反应中,采用本发明的方法对羰基化反应和加氢反应耦合起来合成乙醇。由于羰基化和加氢反应温度很难匹配起来,耦合温度过高(对比例1)会使得羰基化副反应丙酮增多,粗乙醇中出现较多难以精馏分离的异丙醇,同时副反应生产较多的烷烃。耦合温度过低(对比例2)会使得加氢反应中醋酸甲酯转化率降低,粗乙醇产品中乙醇纯度低问题,提高后续分离能耗。另外将新鲜补充氢气直接和二甲醚羰基化反应原料气混合(对比例3),会使得羰基化反应中二甲醚转化率明显降低,影响产品收率。

[0065]

虽然本发明已经通过具体实施方式对其进行了详细阐述,但是,本专业普通技术人员应该明白,在此基础上所做出的未超出权利要求保护范围的任何形式和细节的变化,均属于发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1