一种高含硫量的硫化聚丙烯腈正极材料及其制备方法和应用

1.本发明属于电化学和新能源产品领域,具体涉及一种高含硫量的硫化聚丙烯腈正极材料及其制备方法和应用。

背景技术:

2.伴随着化石能源产生的诸多环境问题,清洁、有效、经济的能源存储技术的发展需求越来越迫切。锂硫电池作为最有保障的下一代电池体系之一,由硫基正极和锂负极组成,能够在硫基材料和锂金属之间发挥电子转换的电化学作用,可提供较高的比能量。但是由于传统的升华硫正极活性物质充放电过程产生的多硫化物导致“穿梭效应”,造成活性物质利用率低、容量衰减迅速以及电池循环性能差等问题。

3.针对硫基正极材料的改性主要有两种:一种是硫单质复合正极材料,如硫/多孔碳复合材料正极、硫/金属氧化物复合正极、硫/金属硫化物复合正极及硫/导电聚合物复合正极等。在这些材料中,硫仍以单质的形式存在,循环过程中仍会产生多硫化物的穿梭效应。另一种是有机硫正极材料,在这类材料中硫通过共价键与聚合物骨架连接在一起,并且这类材料的放电过程与硫单质正极完全不同。其中硫化聚丙烯腈材料由于循环稳定性优异等优点,广受关注。

4.与一般的硫碳复合材料不同,硫化聚丙烯腈是通过热处理的方式使单质硫与聚丙烯腈反应,聚丙烯腈发生环化反应生成聚吡啶环的同时硫自由基以共价键的形式连接在聚吡啶环骨架上,所生成的硫化聚丙烯腈主链为长程π键共轭结构,侧链连接不同长度的硫链。以有机硫化物硫化聚丙烯腈作为锂硫电池正极活性物质可得到较高比容量的硫正极,并且由于在充放电过程中几乎不产生多硫化物,因此具有良好的循环稳定性。然而,硫化聚丙烯腈的含硫量一般在40%左右,导致其能量密度较低,比容量有待进一步提高,因此硫化聚丙烯腈的制备工艺需进行进一步优化。

技术实现要素:

5.为了解决现有技术中存在的上述技术问题,本发明提供了一种高含硫量的硫化聚丙烯腈正极材料及其制备方法和应用,解决硫化聚丙烯腈电池中正极材料含硫量较低等问题,显著的提高了硫化聚丙烯腈的电池容量和稳定性。

6.为实现上述目的,本发明采用如下技术方案:一种高含硫量的硫化聚丙烯腈正极材料的制备方法,包括硫化过程和除硫过程,其中在硫化过程中加入促硫剂。

7.在本发明的优选的实施方式中,所述的促硫剂优选为二硫化二苯并噻唑。

8.在本发明的优选的实施方式中,所述的硫化过程包括将聚丙烯腈、升华硫与二硫化二苯并噻唑混合均匀,干燥后加热进行硫化。

9.在本发明的优选的实施方式中,所述的硫化过程中,聚丙烯腈、升华硫与二硫化二苯并噻唑质量比为1:(3-6):(0.01-0.30)。

10.在本发明的优选的实施方式中,所述硫化过程为将原料混合物加入适量酒精充分

球磨使其混合均匀,干燥后,于惰性气体中在250-500℃下进行热处理,自然冷却至室温,得到黑色粉末。

11.在本发明的优选的实施方式中,所述的干燥为在60℃烘箱中干燥4小时以上。

12.在本发明的优选的实施方式中,所述的热处理过程为将反应物粉末于惰性气体中由室温加热至150-160℃保温1-3小时,升温速率为3-10℃/min,继续加热至250-500℃保温3-8小时,自然冷却至室温。

13.在本发明的优选的实施方式中,所述的除硫过程包括将硫化过程所制得的黑色粉末于惰性气体中由室温加热至250-300℃保温10小时以上,升温速率为3-10℃/min,结束保温过程后自然冷却至室温。

14.本发明还保护上述制备方法制得的高含硫量的硫化聚丙烯腈正极材料。

15.本发明还保护上述方法制得的高含硫量的硫化聚丙烯腈正极材料在有机系电池中的应用。

16.与现有技术相比,本发明具有以下有益效果:(1)正极活性物质硫化聚丙烯腈主链的共轭结构可提高正极的稳定性和导电性,同时能有效缓解充放电过程中发生的体积变化而导致的正极结构坍塌。

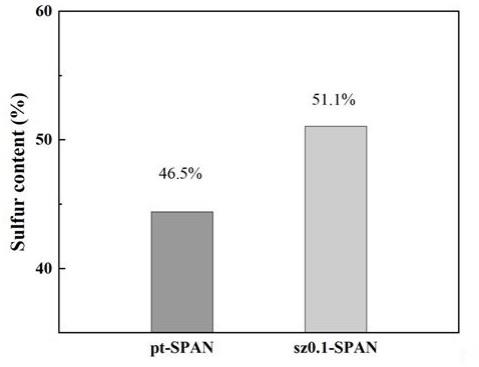

17.(2)硫化聚丙烯腈的制备过程中引入了促硫剂二硫化二苯并噻唑,将含硫量从46.5%提升至51.1%,提高了材料的能量密度,进而提高了电池的容量。

18.(3)本发明对硫化聚丙烯腈的制备过程的工艺进行了优化,设置了硫化过程和除硫过程。首次进行热处理时仅部分升华硫参与了硫化过程,所得产物继续进行热处理,不仅去除了未参与反应的硫单质,同时使得经过第一次热处理后的产物反应得更加充分。

19.(4)本发明中的硫化聚丙烯腈与酯类电解液和醚类电解液均适配,适用范围广。

20.(5)本发明所制备得到的硫化聚丙烯腈电池的比容量得到了较大的提高,循环性能良好,库伦效率高,容量衰减率小,稳定性大幅度提高。

附图说明

21.下面结合附图作进一步说明:图1为实施例1中的普通-span与噻唑0.1-span的含硫量对比图;图2为实施例1中的普通-span和噻唑0.1-span在1c倍率下的长循环性对比;图3为实施例4中的添加不同种类促硫剂并保持制备条件一致所制得的硫化聚丙烯腈材料含硫量对比图。

具体实施方式

22.下面结合具体实施例对本发明作进一步说明,但本发明所包含范围不限于此。

23.实施例1(1)制备硫化聚丙烯腈:将聚丙烯腈、升华硫与二硫化二苯并噻唑按照质量比1:5:0.1的比例混合,加入适量酒精球磨数时以混合均匀,球磨后置于60℃烘箱中干燥12小时干燥。将反应物粉末放置于石英管中,而后再将石英管置于水热反应釜中,水热反应釜密封后于惰性气体中由室温加热至155℃保温2小时,升温速率为5℃/min,继续加热至300℃保温6小时,自然冷却至室温。硫化过程所得黑色粉末充分研磨均匀后,将粉末置于敞口石英管

中,于惰性气体中加热至300℃并保温12小时,升温速率为5℃/min,自然冷却至室温,所得黑色粉末即为硫化聚丙烯腈正极材料。

24.(2)制备硫化聚丙烯腈正极组装的电池:将正极活性物质硫化聚丙烯腈、导电剂乙炔黑、粘结剂明胶溶液按照质量比6:3:1制备成浆料,球磨5小时混合均匀,使用厚度为200μm的刮刀涂布于集流体铝箔上,真空烘箱中干燥24小时后,裁为直径为12mm的正极片;将celgard2325隔膜裁成直径为19mm的圆片;负极为厚度2mm的厚锂片;采用醚类电解液,0.1m的litfsi溶于dol:dme(v:v=1:1)中。在手套箱氩气氛围中进行电池组装,封口制成硫化聚丙烯腈电池。

25.(3)硫化聚丙烯腈正极组装的电池电化学性能测试:以0.2c(1c=600ma g-1)倍率活化三圈,在1-3v电压窗口内以 1c倍率进行充放电。

26.记

ꢀ“

普通span”为未添加促硫剂的材料所组装的电池,记“噻唑0.1-span”为添加了促硫剂的材料所组装的电池。“普通span”首圈放电比容量为557 mah g-1,循环100圈后比容量为263 mah g-1,每圈的容量衰减率为0.5%;“噻唑0.1-span”首圈放电比容量为521 mah g-1,循环100圈后仍可达474 mah g-1,每圈的容量衰减率仅为0.09%。说明添加了二硫化二苯并噻唑的硫化聚丙烯腈材料容量衰减缓慢,容量保持率高。

27.实施例2(1)制备硫化聚丙烯腈:将聚丙烯腈、升华硫与二硫化二苯并噻唑按照质量比1:5:0.3的比例混合,加入适量酒精球磨数时以混合均匀,球磨后置于60℃烘箱中干燥12小时干燥。将反应物粉末放置于石英管中,而后再将石英管置于水热反应釜中,水热反应釜密封后于惰性气体中由室温加热至155℃保温2小时,升温速率为5℃/min,继续加热至250℃保温6小时,自然冷却至室温。硫化过程所得黑色粉末充分研磨均匀后,将粉末置于敞口石英管中,于惰性气体中加热至300℃并保温12小时,升温速率为5℃/min,自然冷却至室温,所得黑色粉末即为硫化聚丙烯腈正极材料。

28.(2)制备硫化聚丙烯腈组装的电池:将正极活性物质硫化聚丙烯腈、导电剂乙炔黑、粘结剂明胶溶液按照质量比6:3:1制备成浆料,球磨5小时混合均匀,使用厚度为200μm的刮刀涂布于集流体铝箔上,真空烘箱中干燥24小时后,裁为直径为12mm的正极片;将celgard2325隔膜裁成直径为19mm的圆片;负极为厚度2mm的厚锂片;采用醚类电解液,0.1m的litfsi溶于dol:dme(v:v=1:1)中。在手套箱氩气氛围中进行电池组装,封口制成硫化聚丙烯腈电池。

29.(3)硫化聚丙烯腈正极组装的电池电化学性能测试:以0.2c(1c=600ma g-1)倍率活化三圈,在1-3v电压窗口内以 1c倍率进行充放电。

30.实施例3(1)制备硫化聚丙烯腈:将聚丙烯腈、升华硫与二硫化二苯并噻唑按照质量比1:6:0.01的比例混合,加入适量酒精球磨数时以混合均匀,球磨后置于60℃烘箱中干燥12小时干燥。将反应物粉末放置于石英管中,而后再将石英管置于水热反应釜中,水热反应釜密封后于惰性气体中由室温加热至155℃保温2小时,升温速率为5℃/min,继续加热至500℃保温6小时,自然冷却至室温。硫化过程所得黑色粉末充分研磨均匀后,将粉末置于敞口石英管中,于惰性气体中加热至300℃并保温12小时,升温速率为5℃/min,自然冷却至室温,所得黑色粉末即为硫化聚丙烯腈正极材料。

31.(2)制备硫化聚丙烯腈正极组装电池:将正极活性物质硫化聚丙烯腈、导电剂乙炔黑、粘结剂明胶溶液按照质量比6:3:1制备成浆料,球磨5小时混合均匀,使用厚度为200μm的刮刀涂布于集流体铝箔上,真空烘箱中干燥24小时后,裁为直径为12mm的正极片;将celgard2325隔膜裁成直径为19mm的圆片;负极为厚度2mm的厚锂片;采用醚类电解液,0.1m的litfsi溶于dol:dme(v:v=1:1)中。在手套箱氩气氛围中进行电池组装,封口制成硫化聚丙烯腈电池。

32.(3)硫化聚丙烯腈正极组装的电池电化学性能测试:以0.2c(1c=600ma g-1)倍率活化三圈,在1-3v电压窗口内以 1c倍率进行充放电。

[0033] 实施例41、不同促硫剂的对比制备过程与实施例1的步骤(1)相同,制备添加不同种类促硫剂的硫化聚丙烯腈正极材料。制备过程中分别引入zno+硬脂酸、二硫化二苯并噻唑、二硫化四苄基秋兰姆、n-叔丁基-2-苯并噻唑次磺酰胺、二苯胍这五种不同种类的促硫剂,并保持制备条件一致。具体为:将聚丙烯腈、升华硫与促硫剂按照质量比1:5:0.1的比例混合,加入适量酒精球磨数时以混合均匀,球磨后置于60℃烘箱中干燥12小时干燥。将反应物粉末放置于石英管中,而后再将石英管置于水热反应釜中,水热反应釜密封后于惰性气体中由室温加热至155℃保温2小时,升温速率为5℃/min,继续加热至300℃保温6小时,自然冷却至室温。硫化过程所得黑色粉末充分研磨均匀后,将粉末置于敞口石英管中,于惰性气体中加热至300℃并保温12小时,升温速率为5℃/min,自然冷却至室温,所得黑色粉末即为硫化聚丙烯腈正极材料。

[0034]

所制备得到的硫化聚丙烯腈进行元素分析,如图3所示,同样的制备条件下,使用二硫化二苯并噻唑的硫化聚丙烯腈材料其含硫量最高,为51.1%。

[0035]

2、不同反应条件的对比促硫剂相同的情况下,改变反应过程中的其他参数如反应比例以及硫化和除硫过程中的热处理参数条件,将得到的硫化聚丙烯腈进行元素分析可知,在本发明所限定的反应条件范围内,可以得到电化学性能优异的硫化聚丙烯腈正极材料。

[0036]

以上实施例显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,而不是以任何方式限制本发明的范围,在不脱离本发明范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1