一种耐老化抗形变流延膜及其制备方法与流程

1.本技术涉及技术领域,更具体地说,它涉及一种耐老化抗形变流延膜及其制备方法。

背景技术:

2.流延膜,是指树脂材料通过熔体流延骤冷技术生产得到的一种无拉伸、非定向的平挤薄膜,由于其生产效率高快,薄膜的透明性、光泽性和均匀性等都较优的特点,被广泛的用作各类产品包装和/或复合包装材料。

3.相关技术中的流延膜多为聚乙烯流延膜,即以pe为主要材质辅以色母粒、钛白粉等组分熔体流延骤冷生产制得,得助于pe材料的选择可满足防潮性和基本使用需求,因而极其适用于包装需防水材料。

4.但在用于包装过滤水芯等卷材时,由于聚乙烯流延膜的抗形变力,会在缠绕包装的过程中因薄膜形变与过滤水芯逐渐发生偏移,最终影响对过滤水芯的包装质量,且薄膜本身的耐老化性较弱,不利于长期存储,故此特提供一种耐老化抗形变的流延膜及其制备方法。

技术实现要素:

5.为改善上述技术问题,本技术特提供一种耐老化抗形变流延膜及其制备方法,该薄膜通过树脂的复配以及改性填料的掺入,兼容了耐老化和抗形变两大特性,极其适用于过滤水芯等卷材的包装。

6.第一方面,本技术提供一种耐老化抗形变流延膜,采用如下的技术方案:一种耐老化抗形变流延膜,制备原料包括如下重量份数的组分:pe树脂80-100份;pp树脂60-80份;改性填料25-100份:所述改性填料由碳化钛通过溅射沉积的方式结合于氧化铝基板上制得,溅射沉积前于基板表面涂覆eva树脂胶。

7.通过采用上述技术方案,由上述制备原料制成的薄膜,其在经pe和pp的复配及改性填料的掺入后,可有效赋予流延薄膜耐老化和抗形变两大特性,且无需额外功能助剂的加入;根据最终检测结果,反推其原因可能如下:1)上述制备原料在熔体流延骤冷后会形成以复合树脂材料为基膜、改性填料为增强骨架的复合膜层,其均匀分散的改性填料可通过强化基膜的无定型区使得复合膜层的耐环境应力开裂性能(escr)显著提升;2)上述改性填料兼容了碳化钛和氧化铝基板的优点,可显著增加膜层的力学性能外,还能通过改变流延膜熔体的耐热性减少pe及pp分子链的断裂和降低工艺温度的影响,从而保障最终的膜层的escr性能;此外需特别说明的是碳化钛和氧化铝基板的复合虽能显著提升材料的比强度,以

此保障最终膜层的力学性能,但碳化钛和氧化铝基板的界面稳定性较差,易形成脆性产物,故特提出一种在基板表面涂覆eva树脂胶的技术以改善上述缺陷。

8.优选的,所述溅射沉积的具体步骤如下:基板预处理:先在氧化铝表面涂覆eva树脂胶,待其冷却固化后备用;溅射腔调节:待碳化钛靶材送入溅射腔内后,先控制靶材与基板的距离至3-6cm,再抽真空至1.0

×

10-3pa,然后通入氩气;靶材溅射镀膜:溅射腔各参数调整完成后,先电压电离氩气产生辉光放电,再继续通入氩气和氧气,然后以40-50ma/cm2的电流密度、1.6-2.0nm/min的沉积速度溅射12-20min,最终碎化即得改性填料。

9.优选的,所述基板预处理中的eva树脂胶涂覆厚度为0.5-2um。

10.优选的,所述eva树脂胶由0.3-0.8%的氧化钇和余量eva树脂组成。

11.通过采用上述技术方案,涂覆于基板表面eva树脂胶可显著提升碳化钛和氧化铝基板的界面稳定性,从而减少脆性产物的产生;需特别说明的是起初eva树脂是作为改性填料与树脂基材的粘合助剂进行使用的,后由基板表面涂覆的抗氧化漆得到的启示并进行的替换;其氧化钇组分则是可在碳化钛和氧化铝基板的嵌合喷涂过程中发挥碳扩散阻碍作用,以此保障氧化铝基板的力学性能。

12.优选的,所述溅射腔调节的优选步骤如下:待碳化钛靶材送入溅射腔内后,先控制靶材与基板的距离至5cm,再抽真空至1.0

×

10-3pa,然后向靶材周侧通入氩气,调节腔内气压至0.6-0.8pa。

13.优选的,所述靶材溅射镀膜的具体步骤如下:待溅射腔各参数调整完成后,先以200-400v的电压电离氩气产生辉光放电,再继续通入氩气和氧气控制溅射气压为1.2-1.8pa,最终以40-50ma/cm2、1.6-2.0nm/min的沉积速度溅射12-20min,最终碎化即得改性填料。

14.优选的,所述靶材溅射镀膜的优选步骤如下:溅射腔各参数调整完成后,以280v的电压电离氩气产生辉光放电,再继续通入氩气和氧气控制溅射气压为1.6pa,最终以45ma/cm2、1.8nm/min的沉积速度溅射18min,最终碎化即得改性填料。

15.优选的,氩气和氧气的通入比例为1:(8-12)。

16.第二方面,本技术提供一种耐老化抗形变流延膜的制备方法,采用如下的技术方案:一种耐老化抗形变流延膜的制备方法,制备步骤如下:s1、配料:按配比称取pe树脂、pp树脂和改性填料并混合得到基料;s2、挤压:将温度调为220-240℃,保持2-3h;s3、流延:依次进行连接、过滤、流延工序,其中,连接工序温度为180-190℃,过滤工序温度为240-250℃,流延工序温度为200-210℃;s4、冷却成型;s5、电晕、切边收卷:电晕处理后进行切边收卷。

17.通过采用上述技术方案,由上述步骤挤压流延制得流延膜,除均具有优良的耐老

化性能和抗形变性,有利于成品质量控制外,工艺中的各项操作条件均易于达到,因而极其适用于大批量产业化的生产。

18.第三方面,本技术提供一种改性填料,由碳化钛通过溅射沉积的方式结合于氧化铝基板上制得。

19.通过采用上述技术方案制得的改性填料,其有效兼容了碳化钛和氧化铝基板的优点,除能对树脂材料的力学性能进行增强外,还能借助其本身的特性降低流延温度对膜层性能的影响。

20.综上所述,本技术具有以下有益效果:1、本技术中的流延膜,其通过以pp/pe复合树脂材料为基膜、改性填料为增强骨架,有效兼容了耐老化和抗形变两大特性,继而实现了对过滤水芯等卷材的高质包装;2、本技术中的制备工艺适用于产业化的生产,除各项操作条件易于控制和达到外,所得产品均具有优良的力学性能和抗形变性,因而有利于最终成品质量的管控;3、本技术中制得的改性填料,其有效兼容了碳化钛和氧化铝基板的优点,除能对树脂材料的力学性能进行增强外,还能借助其本身的特性降低流延温度等操作条件对膜层性能的影响。

具体实施方式

21.以下结合实施例对本技术作进一步详细说明,本技术中所用原料除下述特殊说明外,均为市售常见材料。

22.碳化钛靶材,纯度99.5%、规格φ100*3mm;氧化铝基板,99.9%高纯度al2o3、规格400*400*2mm;氧化钇为纳米级氧化钇,平均粒度为50nm;eva树脂,杜邦750;磁控溅射镀膜机:友臻科技yz-700ms(代工)。

23.制备例制备例1一种改性填料,由如下制备方法制得:基板预处理:先在氧化铝基板的表面涂覆1.0um厚的eva树脂胶,eva树脂胶由0.3%的氧化钇和余量eva树脂组成,然后待其冷却固化后备用。

24.溅射腔调节:待碳化钛靶材送入至磁控溅射镀膜机的溅射腔内后,先调节靶材与基板的水平距离至5cm,再抽真空至1.0

×

10-3

pa,然后向靶材周侧通入氩气,调节腔内气压至0.6pa。

25.靶材溅射镀膜:溅射腔各参数调整完成后,先200v电压电离氩气产生辉光放电,再按体积通入比1:8通入氩气和氧气控制溅射气压至1.2pa,最终以40ma/cm2的电流密度、1.6nm/min的沉积速度溅射20min,最终将镀膜后的基板碎化至平均粒径为5um,即改性填料。

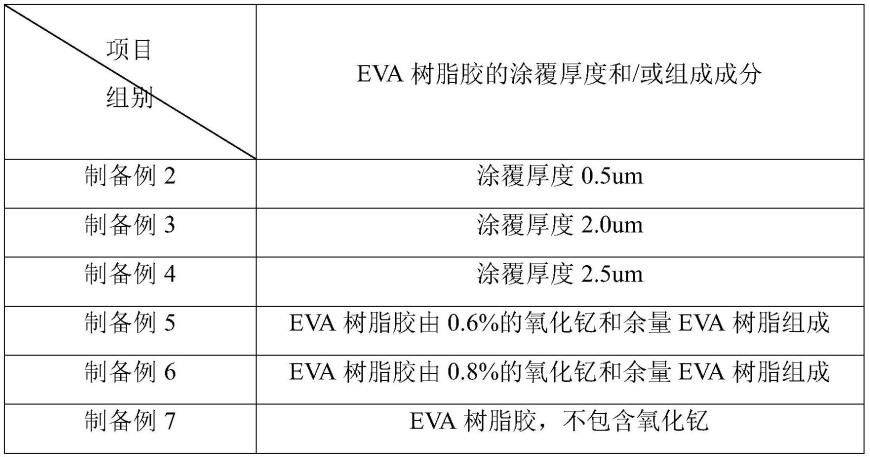

26.制备例2-7一种改性填料,与制备例1的不同之处在于,基板预处理中eva树脂胶的涂覆厚度和/或组成成分不同,具体如下表所示:

制备例8-12一种改性填料,与制备例1的不同之处在于,溅射腔调节的具体参数不同,具体如下表所示:制备例13-18一种改性填料,与制备例1的不同之处在于,靶材溅射镀膜的具体参数不同,具体如下表所示:

制备例19-20一种改性填料,与制备例1的不同之处在于,氩气和氧气的通入比例不同,具体如下表所示:下表所示:性能检测试验先选取各实施例和对比例中制得的流延膜(膜厚0.03mm)作为测试对象,然后测试其初始断裂拉伸强度和断裂伸长率,具体检测步骤和标准可参照gb/t 13022-1991《塑料薄膜拉伸性能试验方法国家标准》进行;然后按照gb/t 7141-1992《塑料热空气暴露试验方法》中规定,以60℃的工作温度、0.5m/s的平均风速模拟老化48h后,再次测试流延膜的断裂拉伸强度,并根据模拟老化前后的性能之比,计算其强度保有率%。

27.注:上述检测每组均平行设置有三组,且由于本技术中流延膜主要应用于卷材的包装,故所测试的断裂拉伸强度和断裂伸长率均为横向。实施例

28.实施例1-6一种耐老化抗形变流延膜,其原料各组分及用量如下表所示(kg),并采用如下制备步骤制得:s1、配料:按配比称取pe树脂、pp树脂和制备例1中制得的改性填料,并以2000r/min混合15min得到基料;s2、挤压:将温度调为240℃,保持4h;

s3、流延:依次进行连接、过滤、流延工序,其中,连接工序温度为182℃,过滤工序温度为245℃,流延工序温度为210℃;s4、冷却成型;控制气刀空气流速为1.2m/s,调节牵引辊旋转的角速度为0.8rad/s,牵引薄膜至冷却装置冷却,冷却装置包括初级冷却辊和次级冷却辊,初级冷却辊的温度为-5℃,次级冷却辊的温度为8℃;s5、电晕、切边收卷:电晕装置为50mm硅胶辊,输出功率为8kw,电晕处理后进行切边收卷,即得厚度为0.30mm的流延膜。

29.表:实施例1-6中原料各组分及其重量(kg)各组分及其重量(kg)对比例1-2一种流延膜,与实施例1的不同之处在于,原料中填料的组成和/或选择不同,具体如下表所示:抽取上述实施例1-6中和对比例1-2制得的流延膜,然后按上述测量步骤和标准测试其初始拉伸强度mpa、断裂伸长率%和模拟老化后的强度保有率%,测试结果取平均值记入下表。

30.表:实施例1-6和对比例1-2性能检测结果

从上表中可以看出,实施例1-6中制得耐老化抗形变流延膜均具有优良的力学性能,其拉伸强度高达32.4-37.3mpa、断裂伸长率为482-512%、强度保有率均高于90%,相比使用普通填料的对比例1-2均显著提升;由上表中实施例1-3数据还可以看出pe和pp树脂的复配比例还具有一定协同效果,以实施例2为最优例;实施例4-6数据可知,改性填料的用量并非越高越好,以实施例5为最优例,当用量饱和时性能开始下降。

31.综上可见,由上述制备原料制成的薄膜,其在经pe和pp的复配及改性填料的掺入后,可有效赋予流延薄膜耐老化和抗形变两大特性,且无需额外功能助剂的加入,据悉目前市面上的抗老化产品均需抗老剂掺入;分析其原因可能是:上述制备原料在熔体流延骤冷后会形成以复合树脂材料为基膜、改性填料为增强骨架的复合膜层,该膜层可通过强化的无定型区使得复合膜层的耐环境应力开裂性能(escr)显著提升;而其中改性填料则是有效兼容了纳米级碳化钛和氧化铝基体的特性,除能显著增加膜层的力学性能外,还可通过改变流延膜熔体的耐热性减少pe及pp分子链的断裂和降低工艺温度的影响。

32.实施例7-12一种耐老化抗形变流延膜,与实施例1的不同之处在于,所用改性填料的使用情况不同,具体对应关系下表所示。

33.表:实施例7-12中改性填料使用情况对照表组别改性填料实施例7由制备例2制得实施例8由制备例3制得实施例9由制备例4制得实施例10由制备例5制得实施例11由制备例6制得实施例12由制备例7制得

对比例3一种薄膜,与实施例1的不同之处在于,改性填料的制备步骤中不包含基板预处理,即氧化铝基板表面未涂覆eva树脂胶。

34.抽取上述实施例7-12中和对比例3制得的流延膜,然后按上述测量步骤和标准测试其初始拉伸强度mpa、断裂伸长率%和模拟老化后的强度保有率%,测试结果取平均值记入下表。

35.表:实施例7-12和对比例3性能检测结果从上表中可以看出,实施例1、7-12中制得耐老化抗形变流延膜均具有优良的力学性能,其拉伸强度为32.0-33.8mpa、断裂伸长率为486-531%、强度保有率为89.1-91.5%,相比未涂覆eva树脂胶的对比例3均显著提升;可见涂覆于靶材表面eva树脂胶可显著改善纳米级碳化钛和氧化铝基体的界面稳定性,从而减少脆性产物的产生;需特别说明的是起初eva树脂是作为改性填料与树脂基材的粘合助剂进行使用的,后由靶材表面涂覆的抗氧化漆得到的启示并进行的转用替换。

36.此外由实施例10-12可知,其氧化钇组分可在纳米级碳化钛和氧化铝基体的嵌合喷涂过程中发挥碳扩散阻碍作用,以此保障氧化铝基体的力学性能,并进一步改善两者的界面稳定性。

37.实施例13-17一种耐老化抗形变流延膜,与实施例1的不同之处在于,所用改性填料的使用情况不同,具体对应关系下表所示。

38.表:实施例13-17中改性填料使用情况对照表

抽取上述实施例13-17制得的流延膜,然后按上述测量步骤和标准测试其初始拉伸强度mpa、断裂伸长率%和模拟老化后的强度保有率%,测试结果取平均值记入下表。

39.表:实施例13-17性能检测结果从上表中可以看出,实施例1、13-17中制得耐老化抗形变流延膜均具有优良的力学性能,其拉伸强度为32.4-32.8mpa、断裂伸长率为516-521%、强度保有率为91.0-91.2%;可见上述特定参数的溅射腔,均能有效促进纳米级碳化钛和氧化铝基体的结合,从而保障最终改性填料的改性效果。

40.实施例18-23一种耐老化抗形变流延膜,与实施例1的不同之处在于,所用改性填料的使用情况不同,具体对应关系下表所示。

41.表:实施例18-23中改性填料使用情况对照表

抽取上述实施例18-23制得的流延膜,然后按上述测量步骤和标准测试其初始拉伸强度mpa、断裂伸长率%和模拟老化后的强度保有率%,测试结果取平均值记入下表。

42.表:实施例18-23性能检测结果从上表中可以看出,实施例1、18-23中制得耐老化抗形变流延膜均具有优良的力学性能,其拉伸强度为32.2-32.6mpa、断裂伸长率为512-524%、强度保有率为91.0-92.3%;可见上述特定参数的靶材溅射镀膜,均能有效保障改性填料的改性效果,且能稳定的对最终成品流延膜的性能进行加强。

43.实施例24-25一种耐老化抗形变流延膜,与实施例1的不同之处在于,所用改性填料的使用情况不同,具体对应关系下表所示。

44.表:实施例19-20中改性填料使用情况对照表组别改性填料实施例24由制备例19制得

实施例25由制备例20制得抽取上述实施例24-25制得的流延膜,然后按上述测量步骤和标准测试其初始拉伸强度mpa、断裂伸长率%和模拟老化后的强度保有率%,测试结果取平均值记入下表。

45.表:实施例24-25性能检测结果从上表中可以看出,实施例1、24-25中制得耐老化抗形变流延膜均具有优良的力学性能,其拉伸强度为32.4-32.5mpa、断裂伸长率为518-521%、强度保有率为91.1-91.2%;可见上述通气比的氩气和氧气,均能有效的对改性填料进行改性,并以此保障改性填料对成品流延膜的性能加强效果。

46.以上均是本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出的没有创造性贡献的修改或明显构成技术启示的方案,但只要在本技术的权利要求范围内都应受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1