一种可降解可回收环氧固化物、制备、回收方法及应用

1.本发明高分子材料和电工材料技术领域,具体涉及一种可降解可回收环氧固化物、制备方法及应用。

背景技术:

2.环氧树脂具有优良的耐热、机械以及绝缘性能,被广泛应用于电力设备与电子器件封装、胶黏粘接、航空航天复合材料基体等领域。与其他材料,特别是热塑性的高分子电工材料相比,环氧树脂具备这些优良性能的核心在于其固化后具有高度交联的三维网络。然而,这种三维网络采用非常稳定的共价键连接,导致普通的环氧树脂在固化后无法溶解、熔融,也无法再次成型加工,不能采用常规方法进行降解和回收,造成严重的资源浪费。为解决含环氧树脂的材料、设备和器件的再利用问题,目前已经开发了针对环氧材料的物理粉碎、高温热裂解、化学降解的降解回收途径。然而,这些方法普遍存在能耗高、效率低、降解回收产物经济价值低的缺陷,导致企业回收意愿不强。同时,这些方法在处理过程中还会产生粉尘、烟雾、废液等许多有毒有害物质,对周边环境产生严重威胁。

3.为解决上述问题,很多研究人员尝试从调控材料本身分子结构的角度,来实现环氧固化物的降解和回收,目前常见的有两种方法:(1)在体系内引入具备分解能力的化学结构,例如缩醛、六氢三嗪等,这类化学结构虽然在一定外界刺激条件下能够使环氧材料发生明显的降解,然而在降解的过程中也造成了材料本身不可逆转的破坏,导致回收再利用的难度加大;(2)采用动态化学键构筑环氧固化物,能够同时实现环氧固化物在简单条件下的降解和回收,从而显著提升材料利用率和经济性,,但是,不同动态化学键会对环氧固化物性能、降解回收过程产生显著影响,例如,基于双烯加成反应的可降解可回收的环氧固化物的使用温度一般不超过140℃,基于动态酯键的可降解可回收环氧固化物往往需要引入锌盐催化剂或过量羟基,导致绝缘性能显著下降,而基于二硫键的可降解可回收环氧固化物其降解回收过程往往需要用到硫醇,异味过大不适合操作。

4.相比之下,基于席夫碱的可降解可回收环氧固化物不存在上述问题,是一种更具有应用潜力的材料,然而,根据文献调研可知,目前基于席夫碱的可降解可回收环氧固化物需要特别设计开发含席夫碱结构的环氧树脂前体及交联剂,这对环氧树脂的固化工艺存在明显影响,而且还会引起材料成本的大幅提升。

技术实现要素:

5.针对上述现有技术不足与缺陷,本发明的目的在于,提供一种可降解可回收环氧固化物、制备方法及应用,解决现有技术中可降解可回收环氧固化物的制备和回收复杂、成本高的技术问题。

6.为了达到上述目的,本技术采用如下技术方案予以实现:

7.一种可降解可回收环氧固化物,所述固化物以环氧树脂、含活泼氢的醛和二元伯胺为原料,通过加成开环聚合反应制得;

8.所述环氧树脂至少含有两个环氧基团;

9.所述含活泼氢的醛至少含有一个能与环氧环反应的活泼氢基团;

10.所述环氧树脂中的环氧基、含活泼氢的醛中的醛基与二元伯胺中的伯胺基的摩尔比为1:(0.5~2):(0.5~4)。

11.本发明还具有以下技术特征:

12.具体的,所述的环氧树脂包括缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂、酚醛类环氧树脂、线型脂肪族类环氧树脂以及脂环族类环氧树脂中的一种或多种。

13.更进一步的,所述含活泼氢的醛包括c2-c18脂肪烷烃的羟基醛、c2-c18脂肪烷烃的巯基醛、c2-c10脂肪烷烃的羧基醛、羟甲基苯甲醛、羟基苯甲醛、甲氧基取代羟基苯甲醛、羧基苯甲醛、巯基苯甲醛、羟甲基糠醛、羧基糠醛、吡咯甲醛、咪唑甲醛、吡唑甲醛中的一种或多种。

14.更进一步的,所述二元伯胺包括c2-c18脂肪族二胺、c2-c18脂环族二胺、二氨基苯、二氨基萘、二氨基二苯甲烷、二氨基二苯醚、二氨基二苯砜、二氨基二苯甲酮、二氨基吡啶、呋喃二甲胺、二糠胺基甲烷、二糠胺基异丙烷、c2-c18脂肪族二酸二酰肼、c2-c18脂环族二酸二酰肼、苯二甲酸二酰肼、呋喃二甲酸二酰肼中的一种或多种。

15.一种可降解可回收环氧固化物的制备方法,用于制备上述可降解可回收环氧固化物,包括以下步骤:

16.步骤1:将环氧树脂与含活泼氢的醛混合后加入催化剂,在0~200℃下固化0.5-12h,得到含醛基的环氧衍生物;

17.步骤2:向含醛基的环氧衍生物中加入含二元伯胺,搅拌至充分混合,在室温~200℃下固化1-48h,得到可降解可回收的环氧固化物;

18.所述环氧树脂中的环氧基、含活泼氢的醛中的醛基与二元伯胺中的伯胺基的摩尔比为1:(0.5~2):(0.5~4)。

19.更进一步的,所述催化剂包括叔胺、吡啶、咪唑、吡唑、n-取代吗啉中的一种或多种。

20.一种可降解可回收环氧固化物的回收方法,将以环氧树脂、含活泼氢的醛和二元伯胺为原料制备得到的可降解可回收环氧固化物于酸溶液或胺溶液中在0~200℃下解离10min~72h,经去除溶剂、清洗得到解离产物,而后在50~200℃、10~100mpa的条件下完成对解离产物的回收再成型;

21.其中,所述环氧树脂中的环氧基、含活泼氢的醛中的醛基与二元伯胺中的伯胺基的摩尔比为1:(0.5~2):(0.5~4)。

22.更进一步的,所述胺溶液中含有氨或伯胺,所述伯胺包括脂肪胺、脂环胺、芳香胺、杂环胺中的一种或多种。

23.更进一步的,所述酸溶液包括盐酸溶液、硫酸溶液、硝酸溶液、醋酸溶液、三氟乙酸溶液、甲磺酸溶液、氢溴酸溶液、氢氟酸溶液、乳酸溶液、甲酸溶液、丙酸溶液、柠檬酸溶液、对甲苯磺酸溶液、磷酸溶液、高氯酸溶液、苯甲酸溶液、水杨酸溶液和邻苯二甲酸溶液中的一种或多种。

24.更进一步的,所述的酸溶液或胺溶液中还含有水、甲醇、乙醇、异丙醇、二氯甲烷、

三氯甲烷、苯、甲苯、乙酸乙酯、乙酸丁酯、四氢呋喃、丙酮、丁酮、二氧六环、n,n-二甲基甲酰胺、二甲基亚砜中的一种或多种。

25.本发明与现有技术相比,有益的技术效果是:

26.(1)本发明提供的可降解可回收环氧固化物适用于目前通用的环氧树脂体系,且无需复杂的制备工艺,适合在实际工程中进行推广。

27.(2)本发明所得的环氧固化物不仅拥有现有环氧固化物不具备的可降解和可回收能力,同时具备与满足现有应用需求,与现有环氧固化物相当的机械性能、耐热性能和绝缘性能,应用价值非常突出。

附图说明

28.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

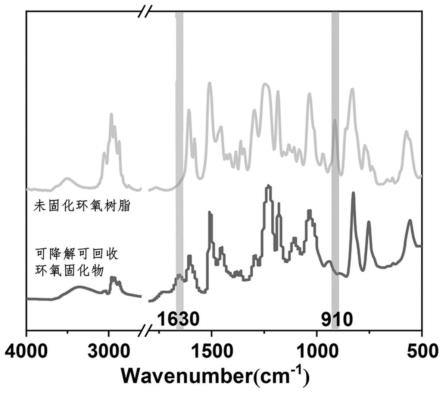

29.图1为实施示例1制备的可降解可回收环氧固化物的红外谱图;

30.图2为实施例1制备的环氧固化物与传统环氧固化物的动态黏弹谱对比图;

31.图3为实施示例1制备的可降解可回收环氧固化物与传统环氧固化物的拉伸性能对比图;

32.图4为实施示例1制备的可降解可回收环氧固化物与传统环氧固化物的击穿性能对比图;

33.图5为实施示例1制备的可降解可回收环氧固化物的降解与回收照片。

34.图6为实施示例1制备的可降解可回收环氧固化物回收再生产物与原始固化物红外谱图比较。

35.图7为实施示例2制备的可降解可回收环氧固化物的红外谱图。

36.以下结合附图和实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

37.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

38.以下实施示例中,红外光谱采用bruker tensor 27设备表征,动弹黏弹谱采用ta q800表征,机械性能采用(cmt4503-5kn)万能试验机表征,击穿性能采用(gjw-100kv)交流击穿设备表征。

39.实施例1:

40.遵从上述技术方案,本实施例提供了一种可降解可回收环氧固化物的制备方法,包括以下步骤:

41.步骤1:将39.2g双酚a缩水甘油醚、12.2g水杨醛与微量咪唑加入带有磁力搅拌的烧杯中,在120℃下反应6h,得到含醛基的环氧衍生物;

42.步骤2:向含醛基的环氧衍生物中加入4.5g乙二胺,搅拌至充分混合,在120℃下固化6h,得到棕色透明固体目标产物。

43.本实施例制得目标产物的红外光谱如图1所示:

44.ftir(kbr,cm-1

):3320(-oh),3035(ar-h),2890(ch

3-),1630(ch=n)1583,

45.1489(c=c,ar),1456(-ch2-),1236,1031(c-o-c),820(1,4-取代芳基)756(1,2-取代芳基);与未固化的双酚a缩水甘油醚环氧树脂对比可以发现,固化物中910cm-1

处的环氧基特征峰消失,证明了环氧树脂被充分固化,同时在1630cm-1

处出现一个新的吸收峰,对应的是固化物中用于实现降解和回收的亚胺键。820cm-1

处的吸收峰是双酚a的1,4-取代芳基结构,756cm-1

处的吸收峰是水杨醛结构中的1,2-取代芳基结构。上述结构证明了目标产物成功制备。

46.对本实施例的目标产物进行了性能表征,同时与普通环氧固化物进行了性能对比,验证本实施例目标产物不仅具备可降解和可回收能力,同时证明目标产物的基本热力学性能和电气性能优于普通的环氧固化物,具体结果如下:

47.目标产物的动态黏弹谱如图2所示。室温下,目标产物的模量达到2gpa以上,与普通的环氧固化物相当,证明了目标产物在室温条件下具有良好的抗形变能力。同时目标产物的玻璃化转变温度达到了140℃,比通用的环氧固化物提升20℃以上,说明目标产物具有更好的耐热性能。

48.目标产物的拉伸性能如图3所示,其中,目标产物的拉伸强度达到82mpa,比通用环氧固化物提升10%以上;目标产物的断裂伸长率也超过15%,证明了目标产物具有更好的拉伸断裂韧性。目标产物的击穿性能如图4所示。其中,目标产物的击穿强度达到180mv m-1

以上,而通用环氧固化物仅为174mv m-1

。所以,目标产物的机械和电气性能优于通用环氧固化物。

49.本实施例还公开了一种可降解可回收环氧固化物的回收方法:

50.如图5所示,将本实施例制备得到的目标产物置于四氢呋喃/乙二胺溶液(体积比为9:1)中,在60℃下加热4小时后,固化物充分动态解离并溶解在溶液中,蒸除乙二胺和四氢呋喃后,解离产物重新再生,收集到固化物的再生产物。

51.采用红外光谱确认结构并与初始固化物结构比较。如图6所示,可以看出固化物的再生产物与原本的可降解可回收环氧固化物结构一致,如1630cm-1

等关键结构的红外吸收峰基本相同。而后在180℃,20mpa条件下处理1小时后,可以对再生产物再成型。从而说明,本实施例制备的目标产物具有降解回收能力。

52.本实施例制得的固化物可以在电气工业、电子工业、车辆制造及航空航天领域内用作环保材料原料,例如可以用于制备环保电工胶黏剂、可降解回收纤维增强电绝缘材料复合材料基体树脂原料等,还可以用于制备环保型高功率芯片固晶胶、绿色再生印制电路板基体树脂、环保型半导体器件封装模塑料等。

53.实施例2:

54.本实施例提供了一种可降解可回收环氧固化物的制备方法,包括以下步骤:

55.步骤1:将39.2g双酚a缩水甘油醚、18.3g对羟基苯甲醛与微量n,n-二甲基苄胺加入带有磁力搅拌的烧杯中,在160℃下反应3h,得到含醛基的环氧衍生物,

56.步骤2:加入5.3g乙二胺,充分混合后脱泡,而后在150℃固化得到的目标产物为棕黄色透明固体。

57.本实施例制得目标产物的红外光谱如图7所示,与未固化的双酚a缩水甘油醚环氧树脂对比可以发现,目标产物中910cm-1

处的环氧基特征峰消失,证明了环氧树脂被充分固化,同时在1630cm-1

处出现一个新的吸收峰,对应的是目标产物中用于实现降解和回收的亚

胺键。

58.本实施例制得的目标产物玻璃化转变温度达到155℃,拉伸强度达到88mpa,击穿强度182mv m-1

。

59.将制备得到的环氧树脂试固化物解离于甲苯/盐酸(体积比为8:2)溶液中,能够在2小时内实现完全动态解离。通过蒸除盐酸和甲苯,解离产物重新再生,收集到固化物的再生产物,固化物的再生产物与原本的可降解可回收环氧固化物结构一致。再生产物在180℃,20mpa条件下处理2小时后可以对再生产物再成型。

60.本实施例制得的固化物可以在电气工业、电子工业、车辆制造及航空航天领域内用作环保材料原料,例如可以用于制备环保电工胶黏剂、可降解回收纤维增强电绝缘材料复合材料基体树脂原料等,还可以用于制备环保型高功率芯片固晶胶、绿色再生印制电路板基体树脂、环保型半导体器件封装模塑料等。

61.实施例3:

62.本实施例公开了一种可降解可回收环氧固化物的制备方法,包括以下步骤:

63.步骤1:将36.2g双酚s缩水甘油醚、7.4g乙醛酸与微量吡啶加入带有磁力搅拌的烧杯中,在50℃下反应6h,得到含醛基的环氧衍生物;

64.步骤2:加入14.8g二氨基二苯甲烷,充分混合后脱泡,而后在180℃固化得到的目标产物为黄色透明固体。

65.本实施例制得的目标产物玻璃化转变温度达到170℃,拉伸强度达到104mpa,击穿强度220mv m-1

。

66.将制备得到的环氧树脂试固化物解离于三氯甲烷/苯胺(体积比为9:1)溶液中,能够在12小时内实现完全动态解离。通过蒸除三氯甲烷和苯胺,解离产物重新再生,收集到固化物的再生产物,固化物的再生产物与原本的可降解可回收环氧固化物结构一致。再生产物在200℃,50mpa条件下处理4小时后可以对再生产物再成型。

67.本实施例制得的固化物可以在电气工业、电子工业、车辆制造及航空航天领域内用作环保材料原料,例如可以用于制备环保电工胶黏剂、可降解回收纤维增强电绝缘材料复合材料基体树脂原料等,还可以用于制备环保型高功率芯片固晶胶、绿色再生印制电路板基体树脂、环保型半导体器件封装模塑料等。

68.实施例4:

69.本实施例公开了一种可降解可回收环氧固化物的制备方法,包括以下步骤:

70.步骤1:将21.1g二氨基二苯甲烷基四缩水甘油胺、7.6g巯基乙醛与微量三乙胺加入带有磁力搅拌的烧杯中,在0℃下反应6h,得到含醛基的环氧衍生物;

71.步骤2:加入8.8g乙二酰肼,充分混合后脱泡,而后在50℃固化得到的目标产物为棕黄色透明固体。

72.本实施例制得的目标产物玻璃化转变温度达到182℃,拉伸强度达到110mpa,击穿强度260mv m-1

。

73.将制备得到的环氧树脂试固化物解离于四氢呋喃/丁胺(体积比为9:1)溶液中,能够在24小时内实现完全动态解离。通过蒸除四氢呋喃和丁胺,解离产物重新再生,收集到固化物的再生产物,固化物的再生产物与原本的可降解可回收环氧固化物结构一致。再生产物在200℃,80mpa条件下处理6小时后可以对再生产物再成型。本实施例制得的固化物可以

在电气工业、电子工业、车辆制造及航空航天领域内用作环保材料原料,例如可以用于制备环保电工胶黏剂、可降解回收纤维增强电绝缘材料复合材料基体树脂原料等,还可以用于制备环保型高功率芯片固晶胶、绿色再生印制电路板基体树脂、环保型半导体器件封装模塑料等。

74.实施例5:

75.本实施例公开了一种可降解可回收环氧固化物的制备方法,包括以下步骤:

76.步骤1:将27.8g邻苯二甲酸二缩水甘油酯、9.6g 4-醛基咪唑加入带有磁力搅拌的烧杯中,在80℃下反应3h,得到含醛基的环氧衍生物;

77.步骤2:加入9.4g呋喃二甲胺,充分混合后脱泡,而后在100℃固化得到的目标产物为棕黄色透明固体。

78.本实施例制得的目标产物玻璃化转变温度达到145℃,拉伸强度达到95mpa,击穿强度195mv m-1

。

79.将制备得到的环氧树脂试固化物解离于二氧六环/糠胺(体积比为9:1)溶液中,能够在10小时内实现完全动态解离。通过蒸除二氧六环和糠胺,解离产物重新再生,收集到固化物的再生产物,固化物的再生产物与原本的可降解可回收环氧固化物结构一致。再生产物在170℃,15mpa条件下处理3小时后可以对再生产物再成型。本实施例制得的固化物可以在电气工业、电子工业、车辆制造及航空航天领域内用作环保材料原料,例如可以用于制备环保电工胶黏剂、可降解回收纤维增强电绝缘材料复合材料基体树脂原料等,还可以用于制备环保型高功率芯片固晶胶、绿色再生印制电路板基体树脂、环保型半导体器件封装模塑料等。

80.上述是结合实施例对本发明作详细说明,但是本发明的实施方式并不受上述实施例的限制,其它任何在本发明专利核心指导思想下所作的改变、替换、组合简化等都包含在本发明专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1