一种一氯甲烷干燥新工艺的制作方法

一种一氯甲烷干燥新工艺

1.技术领域

2.本发明属于有机试剂干燥技术领域,具体涉及一种一氯甲烷干燥新工艺。

背景技术:

3.氯甲烷(cms)是一种应用广泛的基础化工原料及产品,包括一氯甲烷、二氯甲烷、三氯甲烷和四氯甲烷,主要用于有机硅、甲基纤维素、四甲基铅、除草剂、丁基橡胶、有机溶剂、有机合成材料及制冷剂等生产,其生产工艺主要有甲醇法与甲烷法。一氯甲烷是重要的含氯有机中间体,主要用于甲基氯硅烷、甲基纤维素、四甲基铅、除草剂、丁基橡胶、季胺化合物等的生产;还可用作致冷剂、发泡剂、橡胶、树脂、有机化合物的溶剂;同时也是二氯甲烷、氯仿、四氯化碳生产的原料。

4.在实际生产中由于一氯甲烷自身水分的夹带以及氧的存在等因素, 会导致系统中含有一定量的水分;而含氯生产工艺对水分含量十分敏感,需防止水分在系统富集后对设备、管道造成的腐蚀,从而影响系统长周期安全稳定运行。所以,需要对系统中的水分含量进行干燥处理,以降低水分对后系统的影响。

5.目前氯甲烷干燥主要采用浓硫酸干燥法,工艺流程主要为:新鲜的98%硫酸从第三级干燥塔进入,依次溢流经过三级干燥塔、二级干燥塔及一级干燥塔,最终通过一级干燥塔塔釜泵排出系统,含水一氯甲烷从一级干燥塔塔釜进入,与浓硫酸形成对流,依次经过以及干燥塔、二级干燥塔、三级干燥塔及干燥塔除雾器后进入下道工序。干燥后的硫酸浓度控制不小于80%。系统操作压力约0.06mpag~0.3mpag,操作温度≤60℃,各塔通过循环回流管线上设置换热器来控制系统温度。该干燥方法干燥效果虽然较好,但是持续消耗98%浓硫酸,少量一氯甲烷、副产物二甲醚等杂质会溶解在浓硫酸中,影响副产硫酸的品质,环保处置难度大;且该工艺占地面积大,一次投资金额高;废酸难处理的问题无法得到很好地解决,严重制约氯甲烷的回收利用。

技术实现要素:

6.本发明的目的在于提供一种一氯甲烷干燥新工艺,该干燥新工艺可将一氯甲烷产品中的水份含量控制在50ppm以内;并且流程简单,投资少,占地面积小,综合运行成本低,无副产物产生,环保性能更好。

7.本发明为实现上述目的所采取的技术方案为:一种一氯甲烷干燥新工艺,包括:-将至少含有水分和一氯甲烷的混合气体与有机溶剂进行接触,得到干燥后的一氯甲烷,和含有杂质的有机溶剂;-将含有杂质的有机溶剂气化后进行资源化利用。本发明采用甲醇有机溶剂为干燥剂,对水洗后的一氯甲烷混合物进行干燥处理,得到高质量的一氯甲烷产品。本发明提供

的干燥工艺可将一氯甲烷产品中的水份含量控制在50ppm以内,二甲醚含量控制在30ppm以内,满足一氯甲烷的产品质量要求;并且流程简单,投资少,占地面积小,综合运行成本低于三级硫酸干燥技术,无副产物产生,环保性能更好。本发明提供的干燥工艺的干燥原理包括:针对采用甲醇氢氯化法液相催化法生产的一氯甲烷进行干燥,即甲醇与hcl在催化剂(氯化锌水溶液)作用下反应生成一氯甲烷和水,反应产物经水洗塔脱出大部分的水,剩余的水及一氯甲烷混合物经过甲醇干燥塔,一氯甲烷产品从塔顶采出,含水的甲醇可返回反应器使用;本发明主要利用甲醇可与水以任意比混溶,脱出一氯甲烷中的水份;再利用液相催化氢氯化反应本身对水份要求不高,且反应本身会副产水份的特点,将含少量水的甲醇作为反应原料,实现环保生产。

8.优选地,有机溶剂包括甲醇。

9.优选地,含有杂质的有机溶剂中,杂质至少包括一氯甲烷、二甲醚。

10.优选地,混合气体与有机溶剂接触前先进行压缩处理。

11.优选地,压缩处理至压力为0.7~0.8mpag。

12.更优选地,上述含有杂质的有机溶剂还通过蒸汽加热方法进行在生化处理,得到再生有机溶剂,之后再气化进行资源化利用。

13.优选地,干燥后的一氯甲烷中,水份含量≤50ppm;更优选地,水份含量≤38ppm。

14.优选地,干燥后的一氯甲烷中,二甲醚含量≤30ppm;更优选地,二甲醚含量≤20ppm。

15.优选地,资源化利用包括作为氢氯化反应的原料使用。

16.进一步的,上述一氯甲烷干燥工艺,具体包括:含水一氯甲烷经压缩之后由底部送入甲醇干燥塔,同时液相甲醇由甲醇干燥塔塔顶进入,经过逆流洗涤吸收,一氯甲烷产品由塔顶采出,塔釜底部采出含二甲醚、一氯甲烷等杂质的甲醇,通过塔釜泵送至甲醇汽化器,作为氢氯化反应的原料使用。

17.更优的,上述一氯甲烷干燥工艺,具体包括:含水一氯甲烷经压缩之后由底部送入甲醇干燥塔,同时液相甲醇由甲醇干燥塔塔顶进入,经过逆流洗涤吸收,一氯甲烷产品由塔顶采出,塔釜底部采出含二甲醚、一氯甲烷等杂质的甲醇,通过塔釜泵采出至甲醇再生塔,甲醇再生塔为填料塔,采用蒸汽加热,塔顶采出一氯甲烷、二甲醚等轻组分,塔釜甲醇通过泵送至甲醇汽化器,作为氢氯化反应的原料使用。

18.需要说明的是,干燥工艺过程中操作条件包括:甲醇干燥塔,塔顶压力0.6~0.8mpag,塔顶温度为25~45℃;甲醇再生塔,塔顶压力0.5~0.8mpag,塔顶温度为25~45℃。

19.相比于现有技术,本发明具有如下有益效果:本发明采用甲醇有机溶剂为干燥剂,对水洗后的一氯甲烷混合物进行干燥处理,得到高质量的一氯甲烷产品,其水份含量控制在50ppm以内,二甲醚含量控制在30ppm以内,满足一氯甲烷的产品质量要求;并且流程简单,投资少,占地面积小,综合运行成本低于三级硫酸干燥技术,无副产物产生,环保性能更好。

20.因此,本发明提供了一种一氯甲烷干燥新工艺,该干燥新工艺可将一氯甲烷产品中的水份含量控制在50ppm以内;并且流程简单,投资少,占地面积小,综合运行成本低,无

副产物产生,环保性能更好。

附图说明

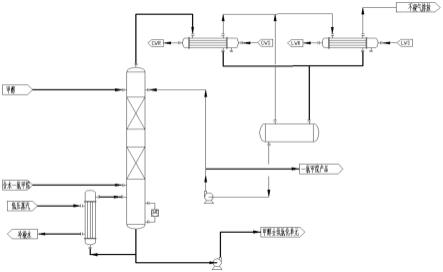

21.图1为本发明实施例1中一氯甲烷干燥新工艺的工艺流程图;图2为本发明实施例2中一氯甲烷干燥新工艺的工艺流程图;图3为本发明实施例4和实施例7中制备的高吸水树脂的红外光谱。

具体实施方式

22.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1:一氯甲烷干燥工艺(工艺流程如图1所示),具体包括:含水一氯甲烷经压缩之后由底部送入甲醇干燥塔,同时液相甲醇由甲醇干燥塔塔顶进入,经过逆流洗涤吸收,一氯甲烷产品由塔顶采出,塔釜底部采出含二甲醚、一氯甲烷等杂质的甲醇,通过塔釜泵送至甲醇汽化器,作为氢氯化反应的原料使用。

23.在具体实施工艺中,操作条件包括:甲醇干燥塔,塔顶压力0.8mpag,塔顶温度为(35

±

5)℃;甲醇再生塔,塔顶压力0.7mpag,塔顶温度为(35

±

5)℃。

24.实施例2:一氯甲烷干燥工艺(工艺流程如图2所示),具体包括:含水一氯甲烷经压缩之后由底部送入甲醇干燥塔,同时液相甲醇由甲醇干燥塔塔顶进入,经过逆流洗涤吸收,一氯甲烷产品由塔顶采出,塔釜底部采出含二甲醚、一氯甲烷等杂质的甲醇,通过塔釜泵采出至甲醇再生塔,甲醇再生塔为填料塔,采用蒸汽加热,塔顶采出一氯甲烷、二甲醚等轻组分,塔釜甲醇通过泵送至甲醇汽化器,作为氢氯化反应的原料使用。

25.在具体实施工艺中,操作条件包括:甲醇干燥塔,塔顶压力0.8mpag,塔顶温度为(35

±

5)℃;甲醇再生塔,塔顶压力0.7mpag,塔顶温度为(35

±

5)℃。

26.实施例3:一种一氯甲烷干燥工艺包括:含水一氯甲烷经压缩之后由底部送入甲醇干燥塔,同时液相甲醇由甲醇干燥塔塔顶进入,经过逆流洗涤吸收,一氯甲烷产品由塔顶采出,塔釜底部采出含二甲醚、一氯甲烷等杂质的甲醇,通过塔釜泵采出至甲醇再生塔,甲醇再生塔为填料塔,采用蒸汽加热,塔顶采出一氯甲烷、二甲醚等轻组分,塔釜甲醇通过泵送至甲醇汽化器,作为氢氯化反应的原料使用。

27.在具体实施工艺中,操作条件包括:甲醇干燥塔,塔顶压力0.6mpag,塔顶温度为(33

±

5)℃;甲醇再生塔,塔顶压力0.5mpag,塔顶温度为(33

±

5)℃。

28.实施例4:一种高吸水树脂的制备方法,包括:取am、n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸与羧甲基纤维素钠复混,在引发剂、交联剂条件下进行聚合得到高吸水树脂。

[0029]

具体的,上述高吸水树脂的制备方法,包括:取am、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、n-[三(羟甲基)甲基]丙烯酰胺和l-乙

烯基甘氨酸溶于去离子水中,加入mba,常温搅拌25~40min得到混合溶液a;取羧甲基纤维素钠加入去离子水中,加热至65~70℃搅拌1~2h充分溶解得到浓度为0.05~0.1g/ml的溶液,之后加入aps引发剂,搅拌10~15min后反应体系降温至40~50℃,之后加入混合溶液a,调节ph至6.5~7.5,通入氮气搅拌10~15min,升温至70~80℃反应3~6h,得到无色透明凝胶,剪碎后加入适量氢氧化钠溶液,85~95℃下水解2~4h,然后50~60℃下真空干燥24h,粉碎得到高吸水树脂。本发明采用n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸作为聚合单体,与其它组分协同聚合、交联得到高吸水性树脂,具有更加优异的吸附吸水能力,相比于现有技术,其吸水倍率明显提升;同时,制得树脂的高温保水性能得到明显改善,且耐压能力得到提升。其原因可能在于由各单体聚合等反应制备的树脂链结构中包含疏水基团和强亲水基团,其中疏水基团的疏水缔合效果能够影响改善树脂链的空间网络结构,使得树脂的网络结构强度得到提升,稳定性增加;亲水基团的增加使得树脂的吸水能力得到增强,且能够与水分子形成氢键等作用力使得水分难以溢出,再结合网络结构难以被破坏,使得树脂具有更加优异的保水效果。

[0030]

需要说明的是,am、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸的摩尔比为1:0.1~0.3:0.1~0.2:0.05~0.2;am与去离子水的固液比为0.2~0.3g:1ml;mba加入量为单体总量的0.08~0.2wt%;羧甲基纤维素钠的加入量为单体总量的8~11wt%;aps引发剂的加入量为单体总量的0.05~0.15wt%。

[0031]

在本实施例中,高吸水树脂的制备具体包括:按照摩尔比为1:0.1:0.12:0.15的比例取am、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸溶于去离子水中,其中am与去离子水的固液比为0.24g:1ml;加入mba(加入量为单体总量的0.14wt%),常温搅拌30min得到混合溶液a;取羧甲基纤维素钠(加入量为单体总量的9wt%)加入去离子水中,加热至70℃搅拌1.5h充分溶解得到浓度为0.1g/ml的溶液,之后加入aps引发剂(加入量为单体总量的0.12wt%),搅拌10~15min后反应体系降温至45℃,之后加入混合溶液a,调节ph至7.0,通入氮气搅拌10min,升温至75℃反应4h,得到无色透明凝胶,剪碎后加入适量氢氧化钠溶液,90℃下水解3h,然后60℃下真空干燥24h,粉碎得到高吸水树脂。

[0032]

一氯甲烷干燥工艺与实施例1的区别在于:将由甲醇干燥塔塔顶采出一氯甲烷产品从底部导入高吸水树脂(本实施例制备的)干燥塔,塔顶采出即可。本发明采用甲醇干燥塔与高吸水树脂塔串联使用的二级干燥工艺,对一氯甲烷进行干燥处理,能够达到更优的干燥效果,干燥后的一氯甲烷产品中水份含量和二甲醚含量进一步降低,产品质量得到明显提升。

[0033]

实施例5:高吸水树脂的制备与实施例4的区别在于:am、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸的摩尔比为1:0.2:0.1:0.1;mba加入量为单体总量的0.15wt%;羧甲基纤维素钠的加入量为单体总量的8wt%。

[0034]

一氯甲烷干燥工艺与实施例4的区别在于:高吸水树脂为本实施例制备的。

[0035]

实施例6:高吸水树脂的制备与实施例4的区别在于:am、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、n-[三(羟甲基)甲基]丙烯酰胺和l-乙烯基甘氨酸的摩尔比为1:0.3:0.18:0.2;mba加入

量为单体总量的0.1wt%;羧甲基纤维素钠的加入量为单体总量的10wt%。

[0036]

一氯甲烷干燥工艺与实施例4的区别在于:高吸水树脂为本实施例制备的。

[0037]

实施例7:高吸水树脂的制备与实施例4的区别在于:采用n-[三(羟甲基)甲基]丙烯酰胺替代l-乙烯基甘氨酸。

[0038]

一氯甲烷干燥工艺与实施例4的区别在于:高吸水树脂为本实施例制备的。

[0039]

实施例8:高吸水树脂的制备与实施例7的区别在于:采用丙烯酸替代n-[三(羟甲基)甲基]丙烯酰胺。

[0040]

一氯甲烷干燥工艺与实施例7的区别在于:高吸水树脂为本实施例制备的。

[0041]

试验例1:干燥样品中水含量及二甲醚含量测定结果如表1所示:表1 干燥样品杂质含量测试结果样品水含量(ppm)二甲醚含量(ppm)实施例15030实施例24929实施例34827实施例43820实施例53721实施例64020实施例74727从表1中数据分析可知,本发明实施例1提供的干燥工艺对含水一氯甲烷干燥处理后,具有优异的处理效果,干燥后的一氯甲烷产品中水含量≤50ppm,二甲醚含量≤30ppm,满足一氯甲烷的产品质量要求。实施例4提供的干燥工艺处理效果明显好于实施例7的,且实施例7的效果要优于实施例1的,表明采用甲醇干燥和高水吸树脂干燥联用的二级干燥工艺,其干燥效果更加优异;干燥后一氯甲烷产品中的杂质含量进一步减少。并且采用l-乙烯基甘氨酸对高吸水树脂改性后,进一步改善树脂的吸附吸水等性能,进一步提升干燥工艺的干燥效果,使得一氯甲烷产品中水含量和二甲醚含量进一步降低,提升产品质量。

[0042]

试验例2:高吸水树脂性能表征1、ft-ir表征采用溴化钾压片法,在傅里叶红外变换光谱仪对样品进行测试。测试条件具体为:扫描波长500~4000cm-1

。

[0043]

对实施例4和实施例7中制备的高吸水树脂进行上述测试,结果如图1所示。从图中分析可知,实施例7制得的高吸水树脂的红外图谱中,在3530cm-1

附近出现-oh的伸缩振动特征吸收峰,3000cm-1

~2800cm-1

范围内出现甲基、亚甲基的特征吸收峰,在1705cm-1

附近出现酯基基团中c=o键的特征吸收峰,在1660cm-1

附近出现羧酸基团中c=o键的特征吸收峰,在1578cm-1

附近出现酰胺基团中c=o键的特征吸收峰;在1600cm-1

~1400cm-1

范围内出现苯环的特征吸收峰,在1270cm-1

附近出现c-o-c键的特征吸收峰;以上结果表明n-[三(羟甲基)甲

基]丙烯酰胺成功参与聚合反应。实施例4制得的高吸水树脂的红外图谱中,1660cm-1

附近出现羧酸基团中c=o键的特征吸收峰强度增加,表明实施例4中l-乙烯基甘氨酸成功参与聚合。

[0044]

2、吸液倍率测试取0.2g样品置于60℃干燥箱中干燥24h,之后置于盛放有去离子水的烧杯中,室温下浸泡至达到吸液平衡,然后过40~60目不锈钢筛网,得到树脂样品称重。最后按照下列式子计算吸液倍率:吸液倍率(g/g)=(m

2-m1)/m1式中,m1代表干燥树脂未吸液的质量,g;m2为干燥树脂吸液至溶胀平衡后的质量,g。

[0045]

3、保水性能测试高温保水性能测试取上述达到吸液平衡的树脂样品,放入称量瓶(经恒重称量的)中,再将称量瓶置于90℃的恒温烘箱中,2h后取出,测定树脂样品的质量。最后按照下列式子计算树脂样品的保水率:保水率(%)=(m

1-m0)/(m-m0)

×

100式中,m代表吸水饱和的树脂与称量瓶的总质量,g;m0代表称量瓶的质量,g;m1代表吸水饱和树脂加热脱水后与称量瓶的总质量,g。

[0046]

加压离心保水性能测试取上述达到吸液平衡的树脂样品置于离心管中,放入离心机,6000r/min的转速下离心脱水30min,测定树脂样品质量的变化,计算保水率。

[0047]

对实施例4-8制备的高吸水树脂进行上述两项测试,结果如表2所示:表2 高吸水树脂吸附性能测试结果样品吸液倍率(g/g)高温保水率(%)加压保水率(%)实施例41517.150.487.4实施例51513.549.885.9实施例61520.450.586.3实施例71435.241.872.3实施例81378.735.967.4从表2中数据分析可知,本发明实施例4制备的高吸水树脂的吸液倍率和高温即加压保水率明显高于实施例7的,实施例7的效果明显好于实施例8的,表明采用n-[三(羟甲基)甲基]丙烯酰胺作为聚合单体,形成的树脂吸液吸附能力和保水能力显著增强,明显优于现有技术;同时进一步采用l-乙烯基甘氨酸对高吸水树脂改性后,与其它组分复配协同,对树脂网络结构产生有益的影响,能够进一步增强树脂的吸液能力,提升其吸水性能,并且明显改善树脂的保水能力,在高温及加压条件下依然具有稳定的网络结构,表面出良好的保水性。将改性后的高吸水树脂应用于干燥工艺中,进一步降低一氯甲烷产品中水含量和二甲醚含量,改善产品质量。

[0048]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0049]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1