一种从草甘膦碱母液分离回收有机物的方法与流程

1.本发明属于甘氨酸法草甘膦技术领域,具体涉及一种从草甘膦碱母液中精制回收有机物的方法。

背景技术:

2.甘氨酸法生产草甘膦的常规过程是:在合成工序以甲醛、甘氨酸、亚磷酸二甲酯为原料,以甲醇为溶剂,以三乙胺为催化剂,制备合成液,然后加入盐酸进行酸解、水解反应并升温脱除溶剂,得到含有草甘膦的料浆,在结晶工序经搅拌冷却结晶和加碱调节ph值析出草甘膦晶体,然后在固液分离工序进行固液分离得到草苷膦湿粉和草甘膦酸母液,草甘膦湿粉烘干即得到原药产品。

3.酸母液中含有大量的三乙胺盐酸盐,同时还含有少量的醇类、醛类等有机物。对于草甘膦酸母液,通常的处理方法是对其加入液碱处理,先分层回收三乙胺,剩余母液为碱母液主要成分是水、氯化钠,还含有含磷物质(草甘膦、增甘磷、亚磷酸、羟甲基磷酸,甲基草甘膦、磷酸酯、聚磷酸酯等)、甘氨酸及其衍生物、氢氧化钠、其他盐类等高沸物以及少量氨、三乙胺、甲醇等低沸物质。通常进一步采取蒸馏(精馏)方法进一步从碱母液分离回收三乙胺、氨和醇等低沸物。

4.碱母液经精馏塔蒸馏后分离得到塔釜母液、塔顶馏分及不凝气三部分,其中塔釜母液去往后工序进一步回收盐、磷、氮资源,不凝气经深冷或吸收回收得到氨水。在此过程中,三乙胺精馏塔塔顶引出的馏分水中主要成分为水、三乙胺,此外还含有游离氨以及甲醇等有机物。

5.根据文献及公开报道,塔顶馏分水通常套用至草甘膦生产的结晶工序中,作为工业水使用后重新进入母液,循环回收其中的三乙胺。另一种方法中,是将塔顶馏分水进行静置分层,将分出的上层胺水混合液脱水,得到三乙胺产品,并回用与草甘膦合成;下层胺水混合液合并入碱母液重新蒸馏或者套用至草甘膦生产的结晶工序中。上述方法,在系统前期生产运行中,各种杂质含量较低,但随着生产时间延续,馏分水中甲醇、游离氨及其他杂质由于不具有排放条件,不断累积富集,直至严重影响三乙胺质量并进而影响整个草甘膦生产系统能效和转化率。主要问题体现在杂质的富集使得草甘膦转化率降低;馏分水重复循环蒸馏,造成大量蒸汽消耗在反复蒸馏过程中,使得三乙胺精馏塔蒸汽消耗高;精馏塔气化量大,造成精馏塔压力不稳定,甚至形成安全隐患等。

6.专利文献cn113827992a公开了一种草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法,将草甘膦碱母液精馏得到的馏分冷凝得到的回收液加进甘氨酸法生产草甘膦过程中的水解釜中作为工业水,在水解工序的升温加热过程中蒸馏出甲醇回收利用;剩下的三乙胺盐酸盐随母液完成后续的草甘膦生产结晶和固液分离工序后,重新进入酸母液,进行循环处理。回收的氨水用于配制草甘膦铵盐水剂。该发明实现了碱母液中胺、氨、醇的回收,实现了碱母液精馏塔顶馏分中醇从母液系统中的分离,对避免甲醇在系统中富集具有一定的效果。因此该方法取得了一定实效,但仍有诸多问题没有解决。一是该发明的方法

中,氨的去除并不彻底,塔顶馏分中溶解的氨随馏分水套用到水解工序而重新回到母液中,氨的富集导致的影响精馏塔压力稳定等负面问题没有根本上消除。二是该发明的方法中通过将塔顶馏分冷凝得到的回收液套用到水解工序中回收甲醇,冷凝液中中的氨、三乙胺为碱性物质,需要消耗大量的盐酸形成盐酸盐,而且在后续酸母液中和过程中,这部分盐酸盐又消耗大量液碱并转化为氨、三乙胺和氯化钠,因此该工艺需要耗用酸、碱且增加氯化钠盐量,在经济性上存在不足。三是醛资源没有得到回收,杂胺没有有效去除。

技术实现要素:

7.针对现有技术的不足,提供一种经济高效地从草甘膦碱母液回收利用三乙胺和甲醇的方法。

8.本发明可通过以下技术方案来实现:一种草甘膦碱母液分离回收三乙胺的方法,包括如下步骤:s1.将甘氨酸法生产草甘膦的酸母液与碱混合,经反应生成三乙胺并发生分层,上层三乙胺去脱水处理,下层碱母液去精馏(蒸馏)处理。

9.s2.步骤s1处理后获得的碱母液,在精馏塔(蒸馏塔)中进行蒸馏,对塔顶馏分进行冷凝得到冷凝液,从其中进一步回收有机物;不凝气含氨,去尾气处理装置处理;蒸馏后碱母液去回收盐、磷、氮资源。

10.s3.步骤s2得到冷凝液进入冷凝液收集罐静置分层,下层液去精馏塔循环处理或者去废水处理装置或去水解釜、结晶釜套用;上层液为有机相,输往脱水釜,投碱搅拌脱水,静置,得到上层油相(有机物层)和下层水相(液碱层)。

11.s4.将步骤s3得到的上层油相主要成分为三乙胺,还含有甲醇、甲醛、甲缩醛、杂胺、氨及其他物质,泵入吸附塔,经固体吸附剂吸附除去杂质组分,得到精制三乙胺,其含量98.0%以上,去往三乙胺储槽存储,回用于草甘膦合成。

12.脱水釜中上部三乙胺排出管道经物料泵与吸附塔下部连接,吸附塔上部设置有管道与三乙胺储槽连接,三乙胺在吸附塔内按下进上出流动;或者,脱水釜中上部三乙胺排出管道经物料泵与吸附塔上部连接,吸附塔下部设置有管道与三乙胺储槽连接,三乙胺在吸附塔内按上进下出流动;或者,吸附塔水平放置,脱水釜中上部三乙胺排出管道经物料泵与吸附塔一端连接,吸附塔另一端设置有管道与三乙胺储槽连接,三乙胺在吸附塔内水平流动。

13.步骤s4中所述吸附剂为固体吸附剂,吸附剂按总质量百分含量之和为100%计,包括以下含量的原料:氯化钙80-100%、活性炭0-20%。

14.从经济性考虑,所述吸附工艺温度为0-60℃,优选地为18-42℃;所述脱附温度为60-280℃,优选地为78-125℃。

15.部分或全部使用氯化镁颗粒替换氯化钙颗粒,也可以得到类似的效果。作为优选方案,所述氯化钙40%、氯化镁40%、活性炭20%。

16.s5.吸附塔处理一定批量的油相后,对吸附塔通热水、蒸汽以间壁方式对吸附剂进行加热脱附,采用风机将脱附气体抽离吸附塔,依次经冷凝、水洗吸收,冷凝液和水洗液收集得到收集液,不凝气采用硫酸铜溶液吸收后放空。脱附后的吸附剂重新回到步骤s4处理油相。

17.s6.步骤s5所述收集液去污水站处理;或者进一步从收集液回收甲醇、甲醛等物质,方法:a.使用盐酸将收集液酸化,调节ph值到-1~4范围,混合均匀后,加入适量氧化剂除氨及部分杂胺;混合均匀后,再加入适量甲醇,将甲醛转化为甲缩醛;混合均匀后,得到反应液。

18.加入的氧化剂为双氧水或次氯酸钠,加入的量占收集液质量比0.1-3%;加入甲醇的量占收集液质量比1-5%;b.将步骤a所述反应液套用于甘氨酸法草甘膦水解工序的水解液中,其中含有的少量三乙胺以三乙胺盐形式进入结晶釜回收,其中的甲醇和甲缩醛经水解釜气相管进入甲醇回收系统回收。

19.或者将a所述反应液套入甘氨酸法草甘膦甲醇回收工序的稀甲醇中,通过精馏塔回收其中的甲醇和甲缩醛。

20.优选地,将步骤所述反应液陈放3小时以上。

21.本发明所述一种草甘膦碱母液分离回收三乙胺的方法,吸附剂再生的另一种方法为:所述吸附塔上部还设置有甲醇进料口,下部设置有排液口。吸附塔处理一定批量的油相后,使用风机将将吸附塔内气体抽离吸附塔,再关闭油相进口及油相出口,打开吸附塔上部甲醇进料口投加甲醇,打开下部排液口,同时对吸附塔通热水、蒸汽以间壁方式对吸附剂进行加热,使吸附剂液化并从吸附塔下部排液口排出;所述吸附剂液化液主要含有甲醇、氯化钙的混合溶液,还含有少量三乙胺;将吸附剂液化液排入液化液收集罐,再经精馏塔精馏,塔顶甲醇蒸汽经冷凝得到甲醇,回用于液化吸附剂;塔釜得到浓氯化钙、甲醇、水的混合溶液,采入收集罐,静置后分为上、中、下三层;上层液为胺层,汇合到步骤s3冷凝液收集罐处理;下层为浆层,定期经排浆管道排出去污初站处理;中层为氯化钙溶液,采入中间罐,经高温喷雾造粒得到氯化钙,回用于步骤s4。

22.高温喷雾造粒中控制温度140-300℃。

23.优选地,该方法应用于吸附剂经多次脱附重复使用后的工况,即脱附再生吸附性能仍有下降的场合。

24.本发明有益效果:本发明可从草甘膦碱母液中分离回收三乙胺的同时回收甲醇、甲缩醛等有机物,一方面提高回收三乙胺的质量,另一方面还资源化回收甲醇等有机物。可连续操作,适合批量处理,而且装置运行成本低、运行周期长。

附图说明

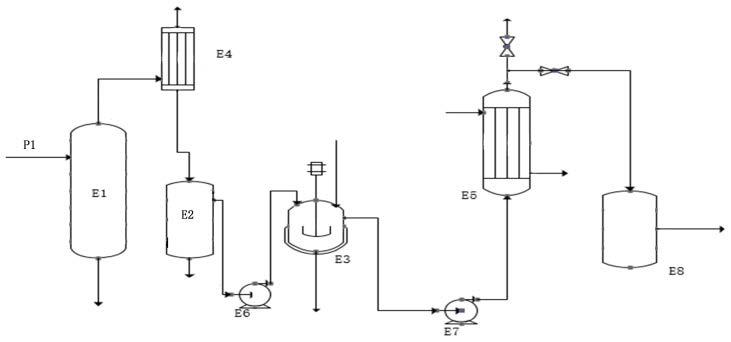

25.图1为从草甘膦碱母液分离回收有机物的装置图,其中e1精馏塔,e2收集罐,e3脱水釜,e4冷凝器,e5吸附塔,转料泵e6,物料泵e7,三乙胺储槽e8,碱母液管道p1。

26.图2为一种从草甘膦母液中分离回收醇、醛的装置。1. 吸附塔,2. 脱附尾气冷凝器,3. 脱附尾气水洗塔,4.水洗塔不凝气吸收塔,5. 收集液槽,6-1. 混合器一,6-2混合器二,7反应液储罐,8. 草甘膦水解釜,9草甘膦甲醇回收工序精馏塔。

27.图3为草甘膦母液中回收有机物吸附剂再生装置。1. 吸附塔,2. 液化液收集罐,3. 精馏塔,4. 精馏塔冷凝器,5. 精馏塔馏分冷凝液储罐,6. 分层槽,7. 中间罐,8. 喷雾

造粒塔,9. 排浆管道。

具体实施方式

28.下面通过具体实施例对上述发明过程进行进一步的阐述:实施例1本发明所述从草甘膦碱母液分离回收有机物的方法所采用的装置,具体为分离并回收三乙胺的装置系统,包括精馏塔、精馏塔冷凝器、冷凝液收集罐、脱水釜、吸附塔及吸附塔尾气装置,实施方式如下:一种草甘膦碱母液分离回收三乙胺的方法装置,碱母液管道p1与精馏塔e1上部连接,精馏塔e1顶部经气相管道与冷凝器e4连接;冷凝器e4底部经液相管道与收集罐e2连接;收集罐e2经管道与转料泵e6连接后再与脱水釜e3连接;脱水釜e3经物料泵e7与吸附塔e5下部连接;吸附塔e5经管道与三乙胺储槽e8连接。

29.精馏塔e1底部设置有碱母液管道;收集罐e2底部设置有排液管道。

30.吸附塔e5为壳管式塔或填料塔;吸附塔为壳管式塔时,吸附剂装填在管内,蒸汽走壳程。

31.吸附塔上部还设置有脱附尾气管道,与尾气冷凝吸收装置连接;吸附塔为壳管式塔,吸附剂装填在管子内,蒸汽走壳程。

32.本发明的又一技术方案是与实施例1的系统基本相同,区别特征在于:脱水釜e3中上部三乙胺排出管道经物料泵与吸附塔上部连接,吸附塔e5下部设置有管道与三乙胺储槽e8连接,三乙胺在吸附塔e5内按上进下出流动。

33.实施例2本发明所述从草甘膦碱母液分离回收有机物的方法所采用的装置,具体为分离回收醇、醛的装置系统,包括吸附塔、脱附尾气冷凝器、脱附尾气水洗塔、水洗塔不凝气吸收塔、收集液槽、混合器一、混合器二、反应液储罐;在实施例1的基础上,提供一种从草甘膦母液中分离回收醇、醛的装置,吸附塔1顶部与脱附尾气冷凝器2连接,脱附尾气冷凝器2底部与收集液槽5连接,收集液槽5依次与混合器一6-1、混合器二6-2连接,混合器二6-2与反应液储罐7连接。

34.吸附塔1顶部经管道与脱附尾气水洗塔3连接,脱附尾气水洗塔3与水洗塔不凝气吸收塔4连接;脱附尾气水洗塔3与收集液槽5连接,水洗塔不凝气吸收塔4顶部设置有不凝气尾气管道。

35.混合器一6-1上部设置有氧化剂管道10-1;混合器二6-2上部设置有甲醇管道10-2。

36.反应液储罐7与草甘膦水解釜8连接;反应液储罐7还经管道与草甘膦甲醇回收工序精馏塔9连接。

37.实施例3本发明所述从草甘膦碱母液分离回收有机物的方法所采用的装置,具体为回收有机物吸附剂再生的一种装置,包括吸附塔、液化液收集罐、精馏塔、精馏塔冷凝器、精馏塔馏

分冷凝液储罐、分层槽、中间罐、喷雾造粒塔;在实施例1的基础上,提供草甘膦母液中回收有机物吸附剂再生装置,吸附塔1底部经管道与液化液收集罐2连接,液化液收集罐2与精馏塔3连接,精馏塔3与分层槽6连接,分层槽6与中间罐7连接,中间罐7与喷雾造粒塔8连接。

38.精馏塔3顶部与精馏塔冷凝器4连接,精馏塔冷凝器4与精馏塔馏分冷凝液储罐5连接,精馏塔馏分冷凝液储罐5与吸附塔1连接。

39.分层槽6连接至草甘膦母液分离三乙胺后的冷凝液收集罐中;分层槽6下部还设置有排浆管道9。

40.实施例4将甘氨酸法生产草甘膦过程中的酸母液与35%液碱在中和混合器中进行混合,经中和、置换反应得到三乙胺,静置分层,分层得到三乙胺(上层)和碱母液(下层),将三乙胺采往脱水处理,回收得到三乙胺,主含量99.2%、水分0.19%;将碱母液输往三乙胺精馏塔中进行精馏,精馏塔控制塔顶温度88-108℃、塔底温度控制120-125℃,对塔顶馏分进行冷凝得到冷凝液;将不凝气去尾气塔吸收获得氨水;将蒸馏后碱母液经过氧化、结晶及蒸馏提盐回收磷、盐资源。

41.将冷凝液采入收集罐静置分层,得到上层有机相,经分析:氨(质量含量2.8%)、三乙胺(质量含量75%)、甲醇(质量含量1.9%)、甲醛(质量含量1.7%)、甲缩醛(0.2%)。将上层有机相输往脱水釜,直接投加98%片碱搅拌脱水,分出釜底水相2,水相2为浓碱液,测得氢氧化钠含量42%,收集备用。脱水后得到三乙胺粗品,主含量97.8%、水分0.21%。

42.将三乙胺粗品以常温(20-30℃)泵入吸附塔底部。吸附剂为80%氯化钙和活性炭20%颗粒,均匀铺装。三乙胺粗品由下而上经过吸附剂填充层,吸附除去杂质组分,吸附塔上部采出得到精制三乙胺,主含量99.2%、水分0.18%,将其采入三乙胺储罐收集,用于草甘膦合成。

43.实施例5将甘氨酸法生产草甘膦过程中的酸母液与40%液碱在反应釜中进行混合,经中和、置换反应得到三乙胺,静置分层,得到三乙胺(上层)和碱母液(下层),将三乙胺采往脱水处理,回收得到三乙胺,主含量99.5%、水分0.20;将碱母液输往三乙胺精馏塔中进行精馏,精馏塔控制塔顶温度103℃、塔底温度控制115℃,对塔顶馏分进行冷凝得到冷凝液;将不凝气去尾气塔吸收获得氨水;将蒸馏后碱母液经过氧化、结晶及蒸馏提盐回收磷、盐资源。将冷凝液采入收集罐静置分层,得到上层有机相, 经分析:氨(质量含量3.5%)、三乙胺(质量含量63.9%)、甲醇(质量含量1.9%)、甲醛(质量含量1.2%)、甲缩醛(0.6%)。,输往脱水釜,先使用实施例3及实施例4分离得到的水相2(碱液)进行脱水,再投加98%片碱搅拌脱水,分出釜底水相,得到三乙胺粗品,主含量91.0%、水分1.1%。

44.将三乙胺粗品泵入吸附塔上部,经换热器加热到55-60℃,由上而下经过吸附剂填充层,吸附除去杂质组分,吸附剂为80%氯化钙和活性炭20%颗粒,均匀铺装。吸附塔下部采出得到精制三乙胺,主含量99.6%、水分0.18%,将其采入三乙胺储罐收集,用于草甘膦合成。

45.实施例6取实施例4得到的三乙胺粗品,将三乙胺粗品泵入吸附塔上部,经换热器调节温度到30℃,由上而下经过吸附剂填充层,吸附除去杂质组分,吸附剂全部为氯化钙颗粒,均匀

铺装。吸附塔下部采出得到精制三乙胺,主含量99.1%、水分0.18%,将其采入三乙胺储罐收集,用于草甘膦合成。

46.实施例7取实施例4得到的三乙胺粗品,将三乙胺粗品泵入吸附塔上部,经换热器调节温度到30℃,由下而上经过吸附剂填充层,吸附除去杂质组分,吸附剂40%氯化钙颗粒、40%氯化镁颗粒、20%活性炭,均匀铺装。吸附塔下部采出得到精制三乙胺,主含量99.3%、水分0.19%,将其采入三乙胺储罐收集,用于草甘膦合成。

47.实施例8利用实施例1所述装置按照实施例4 所述的方法连续运行40天后,精制后三乙胺主含量下降至98.0%以下。将吸附塔停车,从下部将塔内液体排尽,关闭底部三乙胺进料阀、顶部三乙胺出料阀,打开脱附尾气管道阀门,打开吸附塔壳程蒸汽阀门及冷凝水疏水阀,调节蒸汽阀门控制吸附塔顶温度110℃,通过尾气风机控制微负压,负压抽吸脱附300分钟,从塔底补充少量氮气驱赶塔内有机蒸汽。脱附气含有甲醇、甲醛及氨,少量三乙胺,还含有其他杂胺,风机将脱附气体抽离吸附塔,经冷凝、吸收进行液化后去污处站处理。脱附后,重新进粗品三乙胺进行精制作业。

48.实施例9按照实施例4 所述的方法连续运行40天后,利用实施例2所述装置对吸附剂进行再生,同时回收甲醇、甲缩醛资源。将吸附塔停车,从下部将塔内液体排尽,关闭底部三乙胺进料阀、顶部三乙胺出料阀,打开脱附尾气管道阀门,打开吸附塔壳程蒸汽阀门及冷凝水疏水阀,调节蒸汽阀门控制吸附塔顶温度100-120℃之间,通过尾气风机控制微负压,负压抽吸脱附100分钟,从塔底补充少量氮气驱赶塔内有机蒸汽。脱附气含有甲醇、甲醛及氨,少量三乙胺,还含有其他杂胺,风机将脱附气体抽离吸附塔,依次经冷凝、水洗吸收,冷凝液和水洗液收集得到收集液;不凝气采用硫酸铜水溶液进行吸收后,吸收后的不凝气放空。

49.向收集罐内加入30%工业盐酸将收集液酸化,调节ph值到2-3之间,混合均匀后,依次经静态混合器1、静态混合器2泵入反应液储罐;在静态混合器1的进料侧,按照酸化收集液质量流量的1.2%均匀加入质量分数8%的双氧水,经静态混合器混合均匀;在静态混合器2的进料侧,按照酸化收集液质量流量的2%均匀加入甲醇,经静态混合器混合均匀,采入反应液储罐,放置30分钟后,将反应液套用于甘氨酸法草甘膦水解工序的水解液中,搅拌均匀,脱溶,其中的甲醇和甲缩醛经水解釜气相管进入甲醇回收系统回收,其中的三乙胺盐留在草甘膦料浆中,经结晶釜结晶及抽滤分离,得到草甘膦粉和酸母液。

50.实施例10按照实施例4 所述的方法连续运行40天后,利用实施例2所述装置对吸附剂进行再生,同时回收甲醇、甲缩醛资源。将吸附塔停车,从下部将塔内液体排尽,关闭底部三乙胺进料阀、顶部三乙胺出料阀,打开脱附尾气管道阀门,打开吸附塔壳程蒸汽阀门及冷凝水疏水阀,调节蒸汽阀门控制吸附塔顶温度100-120℃之间,通过尾气风机控制微负压,负压抽吸脱附120分钟,从塔底补充少量氮气驱赶塔内有机蒸汽。脱附后,重新进粗品三乙胺进行精制作业。

51.脱附气含有甲醇、甲醛及氨,少量三乙胺,还含有其他杂胺,风机将脱附气体抽离吸附塔,依次经冷凝、水洗吸收,冷凝液和水洗液收集得到收集液;不凝气采用硫酸铜水溶

液进行吸收后,吸收后的不凝气放空。

52.向收集罐内加入30%盐酸将收集液酸化,调节ph值到3,混合均匀后,依次经静态混合器1、静态混合器2泵入反应液储罐;在静态混合器1的进料侧,按照酸化收集液质量流量的0.8%均匀加入质量分数5%的次氯酸钠溶液,经静态混合器混合均匀;在静态混合器2的进料侧,按照酸化收集液质量流量的1%均匀加入甲醇,经静态混合器混合均匀,采入反应液储罐,放置5小时后,将反应液套入甘氨酸法草甘膦甲醇回收工序的稀甲醇中,经脱水塔脱去水,塔顶馏分为甲醇、甲缩醛混合液,再经甲醇精馏塔分离,塔顶得到甲缩醛,塔底得到甲醇。

53.实施例11吸附塔按照实施例4所述的方法进行吸附处理320批的油相物料后,利用实施例3所述装置进行吸附剂再生,使用风机将将吸附塔内气体抽离吸附塔,然后关闭油相进口及油相出口、打开吸附塔上部甲醇进料口投加甲醇、打开吸附塔下部排液口,同时对吸附塔通热水以间壁方式对吸附剂进行加热,控温到40-80℃,使吸附剂液化并从吸附塔下部排液口排出。

54.吸附剂液化液主要含有甲醇、氯化钙的混合溶液,还含有少量三乙胺。将吸附剂液化液排入液化液收集罐,再泵入精馏塔精馏,塔顶甲醇蒸汽经冷凝得到甲醇,收集备用。塔釜得到浓氯化钙、甲醇、水的混合溶液,采入收集罐,静置后分为上、中、下三层;上层液为胺层,将其汇合到实施例1的冷凝液收集罐中统一处理;下层为浆层,排出到吨桶中,定期去污初站处理;中层为氯化钙的甲醇溶液,采入中间罐,泵入喷雾造粒塔,控制温度260,经高温得到氯化钙颗粒,按照回收氯化钙颗粒95%、活性炭5%的比例重新对吸附塔进行铺装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1