三相双界面互穿网络铝合金/石墨复合热沉的制备方法

1.本发明提供了一种高定向导热三相双界面互穿网络铝合金/石墨复合热沉及其制备方法,属于无机非金属材料成型及其工程应用技术领域,具体涉及高定向热导、低热膨胀的新型铝合金/石墨复合热沉材料。

背景技术:

2.随着科学技术的发展,电子器件向着小型化、轻量化和高性能方向发展,其功率密度不断增加,单位体积的发热量越来越大,散热问题成为了制约高功率器件发展与应用的技术瓶颈。为了提高散热效率,热管理材料应具有高的导热率,且具有与芯片或电子封装材料相匹配的热膨胀系数,以避免因应力集中而导致器件失效。

3.铝合金/石墨复合热管理材料因其高导热、低膨胀的特点受到广泛关注。研究表明铝合金/石墨复合构型对材料热管理性能具有重要影响。现有铝合金基石墨复合热沉材料构型主要有匀质结构、取向结构、分层结构、三维结构四种:匀质结构是具有各向异性的增强体在基体中随机排列,得到匀质复合材料的热力学、静力学性能不高;取向结构可实现增强体在基体中某特定方向上1d或2d排列,最常见的为2d片状石墨,但是该复合材料制备方法仍然存在界面数量过多、石墨为非连续体,且存在导热系数、力学性能、热膨胀系数三者难以协同的问题;分层结构为基体和增强体交替分布结构属于2d复合构型,分层结构难以解决复合材料的各向异性;三维结构也可称之为三维互穿网状结构,可看作各向同性的网状结构,可以极大弱化界面对复合材料热导率的影响,综合研究表明复合材料的导热性能1d《2d《3d,三维结构具有最优的导热性能。

4.如何制造出性能优异三维碳基预制体是影响铝合金/石墨复合热管理材料发展的重要因素。现有三维碳基预制体制备方法主要有机械加工三维孔洞、cvd沉积、碳/石墨泡沫等,机械加工三维孔洞是通过在石墨块上机械加工出三维孔洞再与铝合金复合,但是存在石墨体积分数过高,仅有少量铝合金与石墨块复合,力学性能不佳的缺点;通过cvd沉积制备3d金刚石网络制备铝基复合材料具有极高的导热潜力,但是金刚石3d网络的制备过程复杂,难以获得高金刚石体积分数的构架;碳/石墨泡沫虽然具有很好的孔洞结构很高的热传导性能,但是由于韧带和节点上微裂纹的关系,机械强度较差并且微裂纹较多也影响其热导率,导致泡沫碳实际热导率比理论值相差很大。

5.利用现有三维碳基预制体制备方法,所制备的三维碳基预制体孔洞大小、孔洞形状、孔洞分布状态均难以控制,且制备过程复杂,性能不佳,不易保证天然鳞片石墨高定向排列及石墨片层间的结合性能。铝合金/石墨复合材料中界面面积过大,界面热阻过高,且不易整体均匀改性,难以提高复合材料导热系数,降低热膨胀系数。

技术实现要素:

6.针对现有铝合金/石墨复合热沉,复合材料导热系数较低,界面数量过多且不易整体均匀改性,热膨胀系数较差的问题,本发明的目的在于提供一种高定向导热、低膨胀铝合

金/石墨复合热沉材料及其制备方法。

7.本发明的目的可以通过如下技术方案来实现,三相双界面互穿网络铝合金/石墨复合热沉的制备方法,包括如下制备方法:(1)高定向多孔石墨骨架的制备:采用选择性激光烧结成形技术sls烧结天然鳞片石墨粉末、热固性酚醛树脂粉末、中间相碳微球粉末、高纯硅粉、高纯钛粉的混合物,制备得到高定向多孔石墨骨架,天然鳞片石墨高定向排列方向为平行于石墨晶体基平面方向;(2)整体镀覆界面改性镀层:将步骤(1)中的高定向多孔石墨骨架浸渍酚醛树脂溶液及碳化处理后再经石墨化得到致密化高定向多孔石墨骨架,再将致密化高定向多孔石墨骨架经镀层原料整体镀覆后得到整体镀覆界面改性镀层;(3)三相双界面互穿网络铝合金/石墨复合热沉:将步骤(2)中的整体镀覆界面改性镀层与铝合金混合后,真空下煅烧得到三相双界面互穿网络铝合金/石墨复合热沉。

8.步骤(1)中,天然鳞片石墨质量占比40%~60%,热固性酚醛树脂粉末质量占比20%~30%,中间相碳微球粉末质量占比10%~30%,高纯硅粉质量占比3%~20%,高纯钛粉质量占比3%~10%;石墨为天然鳞片石墨,粒径为10μm~1000μm,热固性酚醛树脂粉末,粉末粒径为10μm~500μm;中间相碳微球粉末粒径50μm~100μm;高纯硅粉纯度99.5%,粒径50μm~100μm,高纯钛粉纯度99.9%,粒径50μm~100μm。

9.步骤(1)中,所述制备得到的高定向多孔石墨骨架的比表面积为0.5~1.2mm2/mm3。

10.步骤(2)中,所述的碳化过程中,抽真空度至-1~-0.2mpa,惰性气氛保护下,第一阶段:20~200℃,升温速度为50-80℃/h;第二阶段:200~600℃,升温速度为 60-80℃/h;第三阶段:以 120-150℃/h 升温速度升至 800-900℃,保温 60-80min;所述的浸渍酚醛树脂溶液及碳化处理重复2-4次。

11.步骤(2)中,所述的石墨化过程中,抽真空度至-1~-0.2mpa,惰性气氛保护下,第一阶段:20~200℃,升温速度为 1-5℃/min;第二阶段:200~1800℃,升温速度为 3-10℃/min;第三阶段:以 2-5℃/min升温速度升至 2500-2600℃,保温50

‑ꢀ

100min。

12.步骤(2)中,所述的镀层原料包括硅粉、三氧化二铬粉末、铬粉、镍粉、铜粉中的任意一种或几种;或以包括cr、ni、或cu的硫酸盐、硝酸盐、醋酸盐中的任意一种或几种经镀附过程中形成的镀层材料。

13.优选为所述的镀层原料包括si粉、三氧化二铬粉末、硫酸铜溶液中的任意一种或几种。所述整体镀覆界面改性镀层,为均匀镀覆于致密化高定向多孔石墨骨架表面的连续体,镀层位置为包裹在致密化高定向多孔石墨骨架表面,镀层形状与致密化高定向多孔石墨骨架表面形状相同。

14.步骤(2)中,整体镀覆选自熔融渗法、盐浴镀、电镀,实现镀层厚度为1μm~10μm。

15.步骤(2)中,所述的熔融渗法为将致密化高定向多孔石墨骨架在镀层原料(优选为si粉、cr粉、镍粉或铜粉)中包埋后,在高温炉中升温至1500-1800℃,保温50-60min得到镀层厚度为1μm~10μm的整体镀覆界面改性镀层。

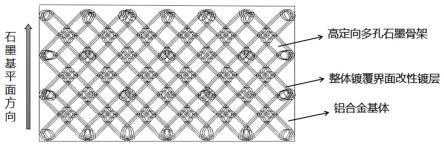

16.所述的盐浴镀方法为将致密化高定向多孔石墨骨架用盐浴镀层原包埋,放入高温炉中,在氮气氛围保护下升温至1000-1100℃,保温5~9小时,得到镀层厚度为1~10μm的整体镀覆界面改性镀层。

17.进一步优选为所述盐浴镀层原料为盐浴镀铬粉末,盐浴镀铬粉末中三氧化二铬粉末质量占比10%~15%,铝粉质量占比3%~10%、四硼酸钠粉末质量占比75%~85%。

18.所述的电镀法为将致密化高定向多孔石墨骨架置于电镀液中,以致密化高定向多孔石墨骨架为阴极,以磷铜板为阳极,在5

×

102-1

×

103a

·

m-2

电流密度下电镀50-60min,水洗后,再经质量分数为1-5%的苯骈三氮唑乙醇混合溶液钝化,得到镀层厚度为1~10μm的整体镀覆界面改性镀层;所述的电镀液为硫酸、硫酸铜、醋酸按摩尔比为10~14:30~50:1~2经混合后形成的混合物。

19.步骤(3)中,所述的铝合金为4系、5系、6系、7系铝合金中的一种,且铝合金为连续体,贯穿于表面镀层后的的致密化高定向多孔石墨骨架孔洞中。

20.真空下煅烧的条件为:在-2~-1mpa真空度环境下升温至720-750℃保温30-40min;如何通入氮气作为保护气体并加压至1.5-3.0mpa,保压15-25min。

21.本发明的又一技术方案是将所述的方法制备得到的三相双界面互穿网络铝合金/石墨复合热沉,其特征在于,该复合热沉由高定向多孔石墨骨架、整体镀覆界面改性镀层和铝合金基体三部分组成,其中高定向多孔石墨骨架体积占比30~70%,整体镀覆界面改性镀层相体积占比3%~7%,其余为铝合金。

22.本发明的技术方案中粉末配方加入中间相碳微球粉末,经碳化处理后中间相碳微球粉末发生自收缩反应,增强高定向多孔石墨骨架预制体密度与热导率;高纯硅粉与高纯钛粉的加入为高定向多孔石墨骨架石墨化处理提供强烈促进石墨化元素,解决了树脂碳、玻璃碳难以石墨化的问题。

23.本发明中所述的高定向多孔石墨骨架是使用选择性激光烧结机制得,利用扑粉滚轴使石墨片绝大多数定向排列,然后通过激光束熔化热固性酚醛树脂粉末使石墨片进一步定向铺平,并使两石墨片层相粘连,完成高定向多孔石墨骨架制备。

24.本发明中所述整体镀覆界面改性镀层均匀包裹于高定向多孔石墨骨架表面,解决了现有铝合金/石墨复合工艺中界面数量过多,且表面难以均匀镀覆改性处理的难题,同时界面改性镀层为一连续体,有益于整体复合热沉材料导热性能的提升。

25.与现有技术相比本发明制备了高定向多孔石墨骨架,解决了天然鳞片石墨难以定向排列且难以层间结合的问题,高定向多孔石墨骨架的构建不仅提高了定向导热的能力,同时定向多孔石墨骨架为独立构建的连续体,极大减少了复合热沉的界面数量,降低了整体界面热阻;通过整体镀覆界面改性镀层,解决了传统工艺中镀覆界面数量过多且镀层不均匀的问题,同时因为界面改性镀层的构建,防止了碳铝在高温下的界面反应,解决了碳铝复合材料界面结合性差且界面热阻高的问题。整体镀覆界面改性镀层为一连续体,不仅增强了复合材料整体的力学性能,且镀层构成一独立导热网络,增加复合材料的整体导热性能; 粉末配方中中间相碳微球粉末的加入提高了高定向多孔石墨骨架预制体的初始密度与导热性能,高纯硅粉与高纯钛粉的加入为高定向多孔石墨骨架石墨化处理提供强烈促进石墨化元素,解决了树脂碳、玻璃碳难以石墨化的问题。最终制备的复合材料沿石墨晶体基平面方向热导率高达200~500w/m

·

k,热膨胀系数3.1~9

×

10-6 m/k。

附图说明

26.图1是实施实例1制备的一种高定向导热三相双界面互穿网络铝合金/石墨复合热沉模型。

27.图2是实施实例1得到的高定向多孔石墨骨架中天然鳞片石墨定向排列电镜照片。

28.图3是实施实例1得到的热固性酚醛树脂熔化粘接两石墨片层的电镜照片。

具体实施方式

29.下面结合附图和具体实施例对本发明做详细说明:本实施实例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不仅限于下述的实施实例。

30.实施例1本实施例中高定向多孔石墨骨架体积占比52%,比表面积为0.857mm2/mm3。

31.本实施例中高定向多孔石墨骨架粉末配方为天然鳞片石墨粉末质量占比40%,热固性酚醛树脂粉末质量占比30%,中间相碳微球粉末质量占比20%,高纯硅粉质量占比5%,高纯钛粉质量占比5%。天然鳞片石墨粉末粒径为75μm,高纯硅粉纯度99.5%,粒径45μm,高纯钛粉纯度99.9%,粒径100μm。

32.本实施例中高定向多孔石墨骨架使用选择性激光烧结机制备,具体工艺参数为预热温度为40℃,激光功率为22w、扫描速率为1000 mm

·

s-1

、扫描间距为0.1mm、分层厚度为0.2mm。所制备的高定向多孔石墨骨架中,天然鳞片石墨沿石墨晶体基平面方向定向排列,如图2所示;石墨片层间通过熔化后的酚醛树脂粉末相粘接,如图3所示。

33.本实施例中高定向多孔石墨骨架利用真空压力浸渍炉进行浸渍,浸渍纯度》99%,d50=75μm的酚醛树脂溶液,随后将浸渍后的高定向多孔石墨骨架放入真空度为

‑ꢀ

0.2mpa以下的 nt-zkth-50-1500 型真空碳化炉中,进行碳化处理。具体工艺步骤:抽真空度至

‑ꢀ

0.2mpa以下,随即通入惰性气体氮气,在氮气的气氛保护下,第一阶段:20~200℃,升温速度为 80℃/h;第二阶段:200~600℃,升温速度为 60℃/h;第三阶段:以 150℃/h 升温速度升至 800℃,保温 60min,然后随炉冷却到室温并取出,重复浸渍碳化三次,随后将碳化后的高定向多孔石墨骨架放入石墨化炉中,抽真空度至

‑ꢀ

0.2mpa以下,随即通入惰性气体氮气,在氮气的气氛保护下,第一阶段:20~200℃,升温速度为 1℃/min;第二阶段:200~1800℃,升温速度为 3℃/min;第三阶段:以 2℃/min升温速度升至 2520℃,保温 100min,然后随炉冷却到室温并取出,完成石墨化处理,得到致密化高定向多孔石墨骨架,密度达到1.5g/cm3。

34.本实施例中整体镀覆界面改性镀层为sic层,在氮气氛围保护下,采用熔融渗硅的方式,将致密化高定向多孔石墨骨架用高纯硅粉整体包埋后,放入高温炉中升温至1500℃,保温60min,高纯硅粉与致密化高定向多孔石墨骨架表面反应生成稳定的sic界面改性镀层,镀层厚度2μm,镀覆层为一均匀的镀覆于致密化高定向多孔石墨骨架表面的连续体。

35.本实施例中选用6系铝合金中的a356硅镁铝合金,利用真空压力熔渗炉,将整体镀覆界面改性镀层后的致密化高定向多孔石墨骨架与铝合金复合,在-1mpa真空度环境下升温至720℃保温30min,后通入氮气作为保护气体并加压至1.5mpa,保压15min,最后在氮气保护下随炉冷却,得到高定向导热三相双界面互穿网络铝合金/石墨复合热沉。

36.所制得的复合热沉,高定向多孔石墨骨架相、整体镀覆界面改性镀层相和铝合金基体相均为连续体,三者交错互穿形成三维互穿网状结构。碳-镀层界面无al4c3相生产,镀层-铝合金界面均无有害界面产物产生。复合材料结构致密,室温下,沿石墨晶体基平面方向上热导率为231w/m

·

k,热膨胀系数7.2

×

10-6 m/k,整体密度为2.41g/cm3。

37.实施例2方法、步骤同实施例1,仅高定向多孔石墨骨架粉末配方为天然鳞片石墨粉末质量占比40%,热固性酚醛树脂粉末质量占比20%,中间相碳微球粉末质量占比30%,高纯硅粉质量占比3%,高纯钛粉质量占比7%。那么在完成高定向多孔石墨骨架进行致密化后,得到的致密化高定向多孔石墨骨架,密度达到1.61g/cm3,该步骤中所制备的高定向多孔石墨骨架中,天然鳞片石墨沿石墨晶体基平面方向定向排列,与实施例1的图2、3具有相似性。则最后得到的复合材料结构致密,室温下,沿石墨晶体基平面方向上热导率为243w/m

·

k,热膨胀系数5.9

×

10-6 m/k,整体密度为2.52g/cm3。

38.实施例3方法、步骤同实施例1,仅整体镀覆界面改性镀层为cr单质层,其方法是:将致密化高定向多孔石墨骨架放置于坩埚中,并用盐浴镀铬粉末包埋,盐浴镀铬粉末中三氧化二铬粉末质量占比15%,铝粉质量占比5%、四硼酸钠粉末质量占比80%;放入高温炉中,在氮气氛围保护下升温至1000-1100℃,保温7小时,得到整体镀覆界面改性镀层;获得表面整体镀铬的致密化高定向多孔石墨骨架,镀铬厚度为4μm。镀覆层为一均匀的连续体,包裹于致密化高定向多孔石墨骨架表面。

39.则得到的复合材料结构致密,室温下,沿石墨晶体基平面方向上热导率为263w/m

·

k,热膨胀系数7.6

×

10-6 m/k,整体密度为2.59g/cm3。

40.实施例4方法、步骤同实施例1,仅整体镀覆界面改性镀层为cu单质层,其方法是:将致密化高定向多孔石墨骨架放入20g/l的氢氧化钠溶液中,超声波震荡10 min,除去表面粉尘和油污并取出,用去离子水清洗至中性。放入1000ml电镀液中,其配比为:质量分数98.3%的硫酸30 ml,硫酸铜100 g,醋酸2.5 ml,其余均是蒸馏水。以致密化高定向多孔石墨骨架为阴极、磷铜板为阳极,采取恒流方式电镀,电镀时间为60min,电流密度为5

×

102a

·

m-2

。取出被镀件,用去离子水清洗至中性,将其置于质量分数为2%的苯骈三氮唑乙醇混合溶液中,钝化15min后,取出,用去离子水洗至中性,在90℃烘箱中烘干,获得表面整体镀铜的致密化高定向多孔石墨骨架,镀铜厚度为3μm。镀覆层为一均匀的连续体,包裹于致密化高定向多孔石墨骨架表面。

41.则得到的复合材料结构致密,室温下,沿石墨晶体基平面方向上热导率为287w/m

·

k,热膨胀系数9.3

×

10-6 m/k,整体密度为2.67g/cm3。

42.实施例5方法、步骤同实施例1,仅选用7系铝合金中的a7050锌镁铝合金,利用真空压力熔渗炉,将整体镀覆界面改性镀层后的致密化高定向多孔石墨骨架与铝合金复合,在-1mpa真空度环境下升温至720℃保温30min,后通入氮气作为保护气体并加压至1.5mpa,保压15min,最后在氮气保护下随炉冷却,得到高定向导热三相双界面互穿网络铝合金/石墨复合热沉。

43.所制得的复合热沉,高定向多孔石墨骨架相、整体镀覆界面改性镀层相和铝合金基体相均为连续体,三者交错互穿形成三维互穿网状结构。碳-镀层界面无al4c3相生产,镀层-铝合金界面均无有害界面产物产生。复合材料结构致密,室温下,沿石墨晶体基平面方向上热导率为204w/m

·

k,热膨胀系数8.63

×

10-6 m/k,整体密度为2.49g/cm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1