一种可降解塑料专用碳酸钙生产工艺的制作方法

1.本发明属于碳酸钙生产应用技术领域,具体涉及一种可降解塑料专用碳酸钙生产工艺。

背景技术:

2.可降解塑料可解决白色污染而成为替代一次性塑料的首选。我国生物可降解树脂尚处于产业化的初期,产品在性能上各有特点,在价格上也高于通用的聚烯烃材料。例如,在性能上,聚己内酯(pcl)具有较好的延展性、生物相容性、记忆性,易成型加工,但熔点低,耐热性一般;聚乳酸(pla)具有较好的耐热性,在常温下性能稳定,光泽性较好,但韧性差,气体阻隔性一般;聚丁二酸丁二醇酯(pbs)和聚己二酸丁二醇酯~对苯二甲酸丁二醇酯(pbat)具有较好的力学性能和韧性,加工性能和热稳定性高,但强度低,光泽性一般;聚乙醇酸(pga)具有良好的生物相容性、气体阻隔性、机械加工性,强度高,降解速率快,气体阻隔性好,但是韧性较低;聚碳酸亚丙酯(ppc)作为一种新型的热塑性聚合物,具有优良的阻隔性能、生物相容性、抗冲击韧性、透明性和无毒性,但玻璃化转变温度低、耐温性能差。在价格上,目前可降解树脂市场售价是常用的聚烯烃等通用树脂价格的2~3倍,高昂的价格抑制了可降解树脂的大规模使用。

3.如何降低可降解塑料的成本并提高可降解塑料的硬度,且不影响可降解塑料的拉伸强度等性能已成为可降解塑料是否能推广的关键。改性是可降解树脂实际应用中必不可少的步骤,是推动可降解树脂大规模应用的有效措施。实际使用过程中结合材料性能、配合助剂按照不同配比共聚或共混使用,即化学改性或物理改性。经过改性的可降解树脂可有效达到合适的生产要求并增加材料的应用范围。市场上常见的可降解树脂的改性料,是选取一定形貌、尺寸的无机填料对可降解树脂进行填充处理,在提高可降解材料整体性能的同时,可降低产品成本。碳酸钙是目前应用最广且最廉价的无机填料之一,所以近几年业内都在尝试添加碳酸钙作为可降解塑料的填充料来降低成本、提高硬度。

4.中国专利cn114806140a公开了一种生物基可降解塑胶跑道,其特征在于,包括以下质量份的原料:可降解树脂20-40份、改性聚氨酯100-120份、聚醚多元醇13-21份、废轮胎橡胶35-48份、epdm橡胶粒30-40份、颜料10-15份、填料5-12份、热氧老化改性剂3-4份和助剂;聚醚多元醇为聚氧丙烯二元醇、聚四氢呋喃二醇、聚氧乙烯二元醇、聚氧乙烯三元醇中的一种;颜料为氧化铁红、氧化铁黑、氧化铁蓝、氧化铁黄中的一种;助剂包括4-9质量份的润湿分散剂、6-8质量份的硫化剂、3-5质量份的增塑剂和3-7质量份的固化剂;填料包括石膏、高岭土、纳米碳酸钙、滑石粉中的一种。

5.中国专利cn114773806a公开了一种薄壁注塑用可降解复合材料,包括:生物降解树脂30~80份、增韧剂10~50份、流动促进剂1~5份、可降解玻璃纤维5~20份、纤维表面处理剂1~5份、相容剂1~5份、无机填充材料5~20份、耐热改性助剂0.2~1份、润滑剂0.1~0.8份,以质量计。

6.以上专利都采用了无机填料对可降解塑料基材进行了改性,但是添加量过小,均

只有20%以下。这主要是由于低填充量条件下,无机填料粉体在可降解树脂基体中能够得到均匀的分散,由于无机填料与可降解树脂基体间有一定的作用,因此可以起到一定的增强作用;随着无机填料粉体量的继续增加,限制了可降解树脂基体分子链的链段的运动,大量粉体在基体中难以分散均匀,从而造成两相间界面结合较弱,因此会造成复合材料的力学性能出现逐渐下降的趋势,也使得复合材料成本不能进一步降低。因此,需要对碳酸钙进行表面改性,以提高填充的碳酸钙与可降解塑料基材的相容性,从而提高碳酸钙在可降解塑料中的填充比例、降低可降解塑料的生产成本。

技术实现要素:

7.本发明的目的在于提供一种可降解塑料专用碳酸钙生产工艺,制备获得与可降解塑料基材的相容性匹配度较高的碳酸钙粉体,从而提高填充量,降低可降解塑料的生产成本。

8.一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

9.a、矿石原料清洗后进行破碎,得颗粒状物料;然后立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;

10.b、将上述研磨后的碳酸钙粉体进行加热,然后喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

11.进一步,所述颗粒状物料粒径为10mm-30mm。

12.进一步,步骤a中,研磨料层厚度为4-5cm,研磨压力为6-6.5mpa。

13.进一步,步骤a中,研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下。

14.进一步,步骤b中,加热至水分为0.15%以下。

15.进一步,步骤b中,加热方式为采用高速运转的设备(高混机)中的波轮使粉体高速搅拌,通过粉体之间及与设备之间摩擦生热的方法提升粉体温度。

16.进一步,所述复合改性剂总用量为颗粒状物料质量的0.7~0.9%。

17.进一步,所述第一份复合改性剂用量为复合改性剂总用量的15~20%。

18.进一步,所述复合改性剂由聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙三元复配。

19.进一步,所述聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙质量比为3~5:2~4:2~4。

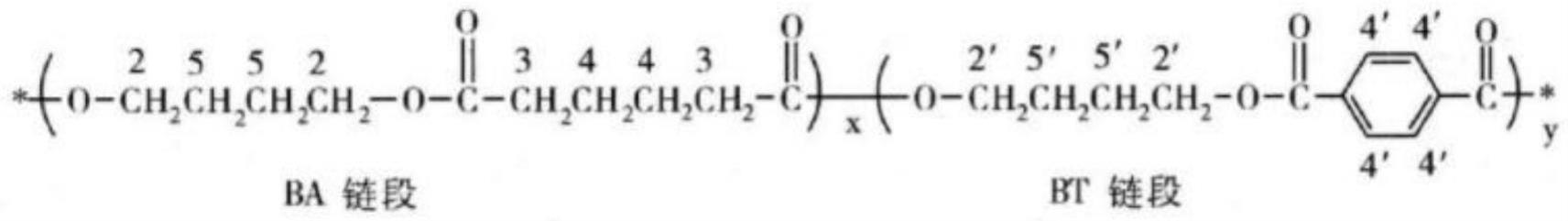

20.本发明中,可降解塑料基材pbat的中文名为聚己二酸/对苯二甲酸丁二酯,是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,其结构式为:

[0021][0022]

改性剂a聚乙二醇二甲基丙烯酸酯(分子式:c

10h14

o4)的结构式为:

[0023][0024]

改性剂b聚乙二醇硬脂酸酯(分子式:c

18h35

o2·

(c2h4o)n·

h)的结构式为:

[0025]

改性剂c硬脂酸钙(分子式:c

18h35

cao2)的分子式为:

[0026][0027]

从其分子式可以看出,pbat长链有氧基和碳基,本发明经过大量的试验,最终确定以上三种表面改性剂复配作为碳酸钙的复合改性剂,其中,改性剂a能够与可降解塑料基材结合,改性剂c能够与碳酸钙结合,而改性剂b能够同时与改性剂a、改性剂c结合,起到桥梁作用,从而提高碳酸钙与可降解塑料pbat的相容性。

[0028]

本发明与现有技术相比有益效果为:

[0029]

1.本发明是在碳酸钙原料刚破碎时即对部分碳酸钙颗粒进行包覆,因为新破断面产生的静电吸附力最强,可大大提高改性剂与碳酸钙颗粒的结合力,另外碳酸钙部分颗粒被改性剂包覆后,由亲水性变为疏水性,可以大大降低碳酸钙粉体颗粒吸收空气中水分量,从而降低了水分(水分越低,改性效果越好;水分越高,改性效果越差)。为使效果达到最佳,只选取10-30mm的粗料,使大部分的碳酸钙颗粒均为新破断状态,刚破断即被改性剂包裹,阻止碳酸钙颗粒吸收空气中的水分。

[0030]

2.本发明是将改性剂包覆在新破断碳酸钙颗粒的表面,阻止碳酸钙颗粒吸附水分,理论上在研磨阶段添加的改性剂越多,效果越好,但是如果改性剂过多,将大大降低研磨设备与碳酸钙物料的摩擦力,从而降低研磨效率,因此不宜加多;本发明通过大量实验研

究,得出了研磨阶段添加的改性剂比例占总量15~20%是最佳用量。

[0031]

3.本发明采用摩擦生热的方式,相对于目前通用的热风加热和导热油加热方式,效率更高,加热更均匀,并且节省了热源。

[0032]

4.本发明采用聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙三种改性剂进行复配,硬脂酸钙的负离子键与碳酸钙正离子键能够进行良好的结合,对碳酸钙进行表面改性;而聚乙二醇二甲基丙烯酸酯的聚乙二醇链段的氢氧基不饱和键与可降解塑料pbat的bt链段不饱和碳链能实现良好的结合;聚乙二醇二甲基丙烯酸酯的二甲基丙烯酸酯链段的不饱和碳氧链则与硬脂酸钙的钙基结合;聚乙二醇硬脂酸酯的聚乙二醇链段的碳氢不饱和键与可降解塑料pbat的ba链段不饱和氧链能实现良好的结合;聚乙二醇硬脂酸酯的硬脂酸链段氢氧基不饱和键又与硬脂酸钙的钙离子实现良好的结合,硬脂酸钙的亲水基则与无机粉体表面发生物理、化学作用,吸附于颗粒表面在它们之间起到良好的桥梁作用,从而能够形成pbat-a-b-c-caco3这样的稳定结构,提高碳酸钙与可降解塑料基材的相容性。

[0033]

5.由于相容性得到有效改善,本发明的改性碳酸钙填充量得以提高,从而降低可降解塑料的生产成本。

具体实施方式

[0034]

在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

[0035]

实施例1

[0036]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0037]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为4:2:4进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.8%;

[0038]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的15%;控制研磨料层厚度为4cm,研磨压力为6mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0039]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至95℃,测量粉体水分为0.15%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0040]

实施例2

[0041]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0042]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为5:2:3进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.7%;

[0043]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的17%;控制研磨料层厚度为4.5cm,研磨压力为6.5mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0044]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升

粉体温度至97℃,测量粉体水分为0.13%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0045]

实施例3

[0046]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0047]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为3:3:4进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.8%;

[0048]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的16%;控制研磨料层厚度为5cm,研磨压力为6mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0049]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至98℃,测量粉体水分为0.12%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0050]

实施例4

[0051]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0052]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为4:3:3进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.8%;

[0053]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的18%;控制研磨料层厚度为4.8cm,研磨压力为6.3mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0054]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至99℃,测量粉体水分为0.11%,然后喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0055]

实施例5

[0056]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0057]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为5:3:2进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.8%;

[0058]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的19%;控制研磨料层厚度为4.6cm,研磨压力为6.1mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0059]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至100℃,测量粉体水分为0.10%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0060]

实施例6

[0061]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0062]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为3:4:3进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.9%;

[0063]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的20%;控制研磨料层厚度为4.5cm,研磨压力为6.2mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0064]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至96℃,测量粉体水分为0.14%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0065]

实施例7

[0066]

一种可降解塑料专用碳酸钙生产工艺,包括以下步骤:

[0067]

a、聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙按质量比为4:4:2进行融化、混合,得复合改性剂;所述复合改性剂总用量为颗粒状物料质量的0.8%;

[0068]

b、矿石原料清洗后进行破碎,获得粒径为10mm-30mm的颗粒状物料,立即与第一份复合改性剂充分混合,进入研磨设备进行研磨;所述第一份复合改性剂用量为复合改性剂总用量的18%;控制研磨料层厚度为4.7cm,研磨压力为6.5mpa;研磨后的碳酸钙的细度d97为10微米以下,d50为3微米以下;

[0069]

c、将上述研磨后的碳酸钙粉体采用高速运转的设备与粉体摩擦生热的方法提升粉体温度至98℃,测量粉体水分为0.13%时,喷入第二份经高温雾化的复合改性剂,充分混合后解聚,即得。

[0070]

对比例1

[0071]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为1:2:7。

[0072]

对比例2

[0073]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为2:2:6。

[0074]

对比例3

[0075]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为3:2:5。

[0076]

对比例4

[0077]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为1:3:6。

[0078]

对比例5

[0079]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为2:3:5。

[0080]

对比例6

[0081]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为1:4:5。

[0082]

对比例7

[0083]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为2:4:4。

[0084]

对比例8

[0085]

与实施例4基本上相同,唯有不同的是:聚乙二醇二甲基丙烯酸酯、聚乙二醇硬脂酸酯、硬脂酸钙的复配质量比为5:4:1。

[0086]

对比例9

[0087]

与实施例4基本上相同,唯有不同的是:无a步骤,使用事先生产的碳酸钙产品作为原料,按b步骤处理。

[0088]

对比例10

[0089]

与实施例4基本上相同,唯有不同的是:矿石原料清洗后进行破碎,获得粒径为0.1mm-30mm的颗粒状物料。

[0090]

对比例11

[0091]

与实施例4基本上相同,唯有不同的是:b、将上述研磨后的碳酸钙粉体采用导热油产生热风来加热的方法提升粉体温度。

[0092]

对比例12

[0093]

与实施例4基本上相同,唯有不同的是:碳酸钙先研磨后一次性加入复配改性剂混合均匀。

[0094]

对比实验

[0095]

1.实验方法

[0096]

(1)将实施例1~7和对比例1~11制备的碳酸钙与可降解基体塑料按30:100质量比混炼加入螺杆挤出机,得到可降解塑料母料;

[0097]

(2)将上述的可降解塑料母料加入吹膜试验机,按要求厚度吹膜得到可降解塑料薄膜,并在吹膜过程中观察薄膜中的白点。

[0098]

(3)按gb/t1040—2018塑料拉伸性能的测定国家标准对可降解塑料薄膜与纯降解塑料薄膜进行对比同步测试拉伸强度。

[0099]

2.实验结果如下表所示。

[0100]

[0101][0102]

注:纯可降解塑料的拉伸强度为21.18mpa。

[0103]

从以上表数据可以看出,采用本发明改性后的碳酸钙制备获得的可降解塑料薄膜,均在19.02mpa以上,具有较高的拉伸强度,并且感官质量较好,基本上没有白点;其中,实施例4中复配比例为4:3:3时,改性效果最好。而在对比例1~8的复配比例下,均无法达到本发明的改性效果。对比例9~12也均存在白点,拉伸强度也较低。

[0104]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1