一种剥离强度高的聚酰亚胺薄膜及其制备方法与流程

1.本发明涉及聚酰亚胺材料,具体涉及一种剥离强度高的聚酰亚胺薄膜及其制备方法。

背景技术:

2.聚酰亚胺(pi)薄膜因具有优异的机械性能、电气绝缘性和尺寸稳定性,且能耐高温,被广泛应用作柔性印制电路板和刚挠结合印制电路板的绝缘材料。当用于挠性印制电路板时,需先在聚酰亚胺薄膜表面涂布环氧树脂,然后再与铜箔压合,聚酰亚胺与铜箔的剥离强度可达到8~12n/cm。刚挠结合印制电路板与挠性印制电路板不同,刚挠结合印制电路板是利用挠性印制电路板基体在不同区域与刚性印制电路板基体采用不流动半固化片(环氧粘接片)互连制备而成,不但具有挠性印制线路板可弯曲、折叠、卷挠以及在三维空间随意移动和伸缩的特点,还拥有刚性印制电路板实现端点与端点的电线电缆连接、承载元器件的功能。目前,环氧粘接片主要采用玻璃纤维布浸渍环氧树脂复合而成,具有良好的粘结性,连接刚挠基体时,通过热压工艺,一面与铜箔粘合,另一面与pmda-oda型热固性聚酰亚胺薄膜表面粘合。由于铜箔表面有细小的铜牙,环氧粘接片与铜箔的结合力较强,而聚酰亚胺薄膜表面能低,即使对聚酰亚胺薄膜表面进行电晕处理,其与环氧粘接片的剥离强度也只有约2~4n/cm,难以满足产品需求。

3.现有技术中,提高聚酰亚胺薄膜与铜箔或其他基体剥离强度的方法较多,但都较难应用于提高聚酰亚胺薄膜与环氧粘接片的剥离强度。如公告号为cn101098909b的发明专利,采用含有4,4

’‑

二氨基二苯基醚和双(4-(4-氨基苯氧基)苯基)丙烷的弯曲性二胺和芳香族二酐制备了热固性聚酰亚胺薄膜,并在该热固性聚酰亚胺薄膜表面涂覆热塑性聚酰亚胺层用做粘合层,从而得到一种粘合薄膜。其实验表明,采用该粘合薄膜与铜箔进行压合,测定层叠体的金属铜箔剥离强度提高了85%,90度方向达到了15n/cm以上和180度方向达到了10n/cm以上。但是,在涂覆了热塑性聚酰亚胺后,聚酰亚胺复合薄膜的亚胺化温度高达300℃以上,虽可以用于挠性印制电路板中,其与铜箔在保护气条件下进行压合,但却不适合用于与刚挠印制电路板中与环氧粘接片结合。此外,也有报道通过在聚酰亚胺薄膜涂布表面处理剂提高剥离强度,如公布号cn106432723a的发明专利,通过将制备的pmda-oda型热固性聚酰亚胺薄膜在甲醇中萃取1~10min,然后用等离子表面处理,使其粗化1~9min,然后再浸入含10%丙烯酰胺的水溶液中,再在50~70℃下用紫外辐照,最后烘干水分而得。该发明所得聚酰亚胺薄膜与铜箔剥离强度>10n/cm,但其工艺复杂,且丙烯酰胺耐热性和柔软性差,产品寿命较短。

技术实现要素:

4.本发明要解决的技术问题是针对现有技术中的不足,提供一种能有效提高自身与环氧粘接片之间结合力的剥离强度高的聚酰亚胺薄膜及其制备方法。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种剥离强度高的聚酰亚胺薄膜的制备方法,包括以下步骤:

7.1)取二氧化硅气凝胶分散于无水乙醇中,依次用端羟基聚二甲基硅氧烷和二乙氧基二甲基硅烷进行改性,或者是依次用端羟基聚二甲基硅氧烷和二甲基二甲氧基硅烷进行改性,得到分散液,分散液回收溶剂,得到改性二氧化硅气凝胶;

8.2)将改性二氧化硅气凝胶分散于极性非质子溶剂中,然后加入芳香族二胺和芳香族二酐进行聚合反应,得到聚酰胺酸溶液;

9.3)将所得聚酰胺酸溶液制备成聚酰亚胺薄膜,所得薄膜经过或不经过电晕处理,即得到所述的剥离强度高的聚酰亚胺薄膜。

10.上述制备方法的步骤1)中,所述无水乙醇的用量通常为控制体系中二氧化硅气凝胶的浓度小于或等于15wt%,这样有利于二氧化硅气凝胶在后续改性过程中的分散及改性。进一步优选无水乙醇的用量为控制体系中二氧化硅气凝胶的浓度为5~11wt%。所述二氧化硅气凝胶的粒径优选为纳米级至微米级,进一步优选为10nm~1μm。所述改性的操作与现有技术相同,如在加入端羟基聚二甲基硅氧烷以及二乙氧基二甲基硅烷或二甲基二甲氧基硅烷后进行超声和/或剪切等。基于无水乙醇的挥发性,优选改性在密闭条件下进行。

11.申请人在试验中发现,端羟基聚二甲基硅氧烷的分子量及其用量、二乙氧基二甲基硅烷或二甲基二甲氧基硅烷的用量均会影响改性效果并影响最终所得聚酰亚胺薄膜与环氧粘接片的粘合力。根据试验结果,申请人认为采用分子量为500~50000的端羟基聚二甲基硅氧烷较为有利,在上述分子量的前提下,所述端羟基聚二甲基硅氧烷的用量优选为二氧化硅气凝胶的5~20wt%,进一步优选为10~15wt%;而二乙氧基二甲基硅烷或二甲基二甲氧基硅烷的用量为二氧化硅气凝胶的0.1~2wt%较为合适。

12.上述制备方法的步骤1)中,采用现有常规的方法回收分散液中的溶剂(无水乙醇),如:可将盛装分散液的容器出口连接排气装置或可实现气体或蒸汽冷凝回收的装置,通过使分散液受热(可对盛装分散液的容器进行加热来实现,也可采用超声的方式实现分散液受热)以使分散液中的无水乙醇挥发并排出,促使固体析出,该析出的固体即为改性氧化硅气凝胶粉末。

13.上述制备方法的步骤2)中,采用现有常规的方法将改性二氧化硅气凝胶分散于极性非质子溶剂中,超声和/或剪切等。该步骤中,采用常规的原位聚合法制备聚酰胺酸溶液(也称聚酰胺酸树脂或聚酰胺酸树脂溶液),其中涉及的芳香族二胺和芳香族二酐的选择与用量、极性非质子溶剂的选择与用量、缩聚反应的温度及时间等均与现有技术相同。具体的:

14.对于芳香族二胺,优选为4,4’,-二氨基二苯醚(oda)或1,4-二氨基苯(pda),或者是它们两者的组合。

15.对于芳香族二酐,优选为均苯四酸二酐(pmda)或3,3’,4,4

’‑

联苯四羧酸二酐(bpda),或者是它们两者的组合。

16.所述芳香族二胺和芳香族二酐的摩尔比则优选控制在1:0.990~1:0.998。

17.对于极性非质子溶剂,可以是n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、n-甲基-2-吡咯烷酮(nmp)、n,n-二乙基乙酰胺和n,n-二乙基甲酰胺中的一种或两种以上的的组合。所述极性非质子溶剂的用量具体可以是当芳香族二胺、四羧酸二酐和极性非质子溶剂反应形成聚酰胺酸溶液时,该聚酰胺酸树脂溶液中的固体成分含量控制在17~

22wt%,优选为19~20wt%。

18.上述制备方法的步骤2)中,所述改性二氧化硅气凝胶的用量为芳香族二胺和芳香族二酐用量总和的0.5~3wt%。申请人的试验结果显示,改性二氧化硅气凝胶的用量过大,会降低所得薄膜的力学性能。

19.上述制备方法的步骤3)中,通过现有公知的方法将所得聚酰胺酸溶液制备成聚酰亚胺薄膜,如热酰亚胺化法或化学酰亚胺化法。具体可以是将所得聚酰胺酸溶液经常规的消泡、流延成膜、拉伸和亚胺化工序制备得到聚酰亚胺薄膜。优选的,拉伸比可以是1~15%,亚胺化温度从120℃~450℃梯度升温,然后再梯度降温至常温。该步骤中,所得聚酰亚胺薄膜用于与环氧粘接片的粘合时,进行或不进行电晕处理对所得薄膜与环氧粘接片的粘合力都不影响,都能使剥离强度达到9n/cm以上;但当所得薄膜用于与铜箔等金属基材的粘合时,需要在薄膜收卷前进行电晕处理才能获得令人满意的剥离强度。

20.本发明还包括由上述方法制备得到的剥离强度高的聚酰亚胺薄膜。该薄膜与环氧粘接片的剥离强度(薄膜收卷前未进行过电晕处理)≥9n/cm,与铜箔的剥离强度(薄膜收卷前进行过电晕处理)≥13n/cm;相对于未添加改性二氧化硅气凝胶的传统聚酰亚胺薄膜性能变化小,其拉伸强度≥300mpa,断裂伸长率≥60%,电气强度≥300kv/mm,薄膜的针孔、气泡发生率小于0.1/1000m2。

21.与现有技术相比,本发明先用端羟基聚二甲基硅氧烷对二氧化硅气凝胶进行改性,使端羟基聚二甲基硅氧烷与二氧化硅气凝胶表面的活性基团结合,减少二氧化硅气凝胶表面的-oh官能团;之后进一步用小分子二乙氧基二甲基硅烷或二甲基二甲氧基硅烷对端羟基聚二甲基硅氧烷未完全表面改性的二氧化硅气凝胶进行化学键合,使二氧化硅气凝胶表面以疏水si-ch3为主,又含端羟基二甲基硅氧烷的si-oh、二甲基硅氧烷的si-oc2h5或si-och3官能团;最后将所得改性二氧化硅气凝胶与聚酰亚胺薄膜复合,提高薄膜表面与环氧粘接片中环氧树脂的相容性,从而使端羟基二甲基硅氧烷的si-oh、二甲基硅氧烷的si-oc2h5或si-och3官能团与玻璃纤维进一步结合;另一方面,改性二氧化硅气凝胶比表面积大,可明显增加薄膜表面粗糙度,进一步起到增强结合力的作用。因此,按本发明所述方法制备得到的聚酰亚胺薄膜与环氧粘接片之间具有令人满意的剥离强度。

具体实施方式

22.为了更好的解释本发明的技术方案,下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

23.实施例1

24.1)制备改性二氧化硅气凝胶

25.取1kg 20nm的二氧化硅气凝胶置于9kg无水乙醇中超声分散1h,然后加入100g分子量为10000的端羟基聚二甲基硅氧烷,搅拌均匀后,超声1h,再加入10g二乙氧基二甲基硅烷,搅拌均匀后,继续超声1h,得到二氧化硅气凝胶分散液;

26.将装着二氧化硅气凝胶分散液的容器连接排气冷凝回收无水乙醇装置,对容器内的分散液边超声边搅拌,容器内的无水乙醇不断挥发冷凝回收,直至析出粉末,继续搅拌,使粉末在超声振动的条件下,继续分散开,直至粉末干燥,即得到改性二氧化硅气凝胶;

27.2)制备聚酰胺酸溶液

28.取1kg改性二氧化硅气凝胶和20kg n,n-二甲基乙酰胺置于剪切机中于1500rpm剪切1h,再置于超声机超声1h(40hz),所得料液倒入装有400kg dmac的反应釜中,然后加入48kg oda,溶解30min后,缓慢加入50kg pmda(分4次加入)进行反应,搅拌均匀后,再缓慢加入2kg pmda(分3次加入),再搅拌反应2h,制得聚酰胺酸溶液;

29.3)制备剥离强度高的聚酰亚胺薄膜

30.将所得聚酰胺酸溶液消泡,然后通过挤出模头在钢带上流涎、加热得到自支撑膜,所得自支撑膜在120℃条件下进行纵向拉伸(拉伸比为5%)后送入亚胺化炉,在120~250℃温度下横向拉伸2min(拉伸比为10%),再梯度升温经450℃下亚胺化4min,之后缓慢降至常温,出亚胺化炉,得到聚酰亚胺薄膜,该所得薄膜即为所述的剥离强度高的聚酰亚胺薄膜。

31.实施例2

32.重复实施例1,不同的是,步骤1)中,二乙氧基二甲基硅烷的用量为20g。

33.实施例3

34.重复实施例1,不同的是,步骤1)中,二乙氧基二甲基硅烷的用量为1g。

35.实施例4

36.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷的分子量是50000。

37.实施例5

38.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷的分子量是500。

39.实施例6

40.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷的添加量为50g。

41.实施例7

42.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷的添加量为200g。

43.实施例8

44.重复实施例1,不同的是,步骤1)中,无水乙醇的添加量为11.5kg。

45.实施例9

46.重复实施例1,不同的是,步骤1)中,无水乙醇的添加量为24kg。

47.实施例10

48.重复实施例1,不同的是,步骤2)中,改性二氧化硅气凝胶的添加量为500g。

49.实施例11

50.重复实施例1,不同的是,步骤2)中,改性二氧化硅气凝胶的添加量为3kg。

51.实施例12

52.重复实施例1,不同的是,步骤2)中的剪切转速为1000rpm,芳香族二胺为oda和pda两种,具体如下:

53.2)取1kg改性二氧化硅气凝胶和20kg n,n-二甲基乙酰胺置于剪切机中于1000rpm剪切1h,再置于超声机超声1h(40hz),所得料液倒入装有400kg dmac的反应釜中,然后加入40kg oda和4.3kg的pda,溶解30min后,缓慢加入50kg pmda(分4次加入)进行反应,搅拌均匀后,再缓慢加入2kg pmda(分3次加入),再搅拌反应2h,制得聚酰胺酸溶液。

54.实施例13

55.重复实施例1,不同的是,步骤2)中在分散改性二氧化硅气凝胶时的超声时间为2h,芳香族二酐为pmda和bpda两种,具体如下:

56.2)取1kg改性二氧化硅气凝胶和20kg n,n-二甲基乙酰胺置于剪切机中于1000rpm剪切1h,再置于超声机超声2h(40hz),所得料液倒入装有400kg dmac的反应釜中,然后加入48kg oda,溶解30min后,加入13.4kg的bpda,然后缓慢加入40kg pmda(分3次加入)进行反应,搅拌均匀后,再缓慢加入2kg pmda(分2次加入),再搅拌反应2h,制得聚酰胺酸溶液。

57.实施例14

58.重复实施例1,不同的是,二氧化硅气凝胶的粒径为1μm。

59.实施例15

60.重复实施例1,不同的是,二氧化硅气凝胶的粒径为200nm。

61.对比例1

62.在制备聚酰亚胺薄膜时不添加改性二氧化硅气凝胶。具体如下:

63.在装有400kg dmac的反应釜中,加入48kg oda,溶解30min后,缓慢加入50kg pmda(分4次加入)进行反应,搅拌均匀后,再将剩余2kg pmda缓慢加入(分3次加入),再搅拌反应2h,制得聚酰胺酸溶液;所得聚酰胺酸溶液送入消泡釜中消泡,然后通过挤出模头在钢带上流涎、加热得到自支撑膜,所得自支撑膜按实施例1相同的拉伸和亚胺化工艺进行亚胺化,得到聚酰亚胺薄膜。

64.对比例2

65.重复对比例1,不同的是,在对比例1制备的聚酰亚胺薄膜表面涂布质量分数为50%的kh550无水乙醇稀释液。

66.对比例3

67.重复对比例1,不同的是,在对比例1制备的聚酰亚胺薄膜表面涂布质量分数为10%的kh550无水乙醇水解液,且水解液里加入了蒸馏水和稀盐酸,蒸馏水的摩尔量是kh550的2.5倍,水解液的ph值为3~4。

68.对比例4

69.重复对比例1,不同的是,在聚酰亚胺中加入kh550,具体如下:

70.在装有400kg dmac的反应釜中,加入300g kh550,搅拌均匀后,加入48kg oda,溶解30min后,缓慢加入50kg pmda(分4次加入)进行反应,搅拌均匀后,再将剩余2kg pmda缓慢加入(分3次加入),再搅拌反应2h,制得聚酰胺酸溶液;所得聚酰胺酸溶液送入消泡釜中消泡,然后通过挤出模头在钢带上流涎、加热得到自支撑膜,所得自支撑膜按实施例1相同的拉伸和亚胺化工艺进行亚胺化,得到聚酰亚胺薄膜。

71.对比例5

72.重复实施例1的步骤2)和3),不同的是,不对氧化硅气凝胶进行改性,将“1kg改性二氧化硅气凝胶”改为“1kg 20nm二氧化硅气凝胶”。

73.对比例6

74.重复实施例1,不同的是,步骤1)中,不添加二乙氧基二甲基硅烷,仅采用端羟基聚二甲基硅氧烷对二氧化硅气凝胶进行改性。

75.对比例7

76.重复实施例1,不同的是,步骤1)中,二乙氧基二甲基硅烷添加量为0.9g。

77.对比例8

78.重复实施例1,不同的是,步骤1)中,二乙氧基二甲基硅烷添加量为21g。

79.对比例9

80.重复实施例1,不同的是,步骤1)中,不添加端羟基聚二甲基硅氧烷,仅采用二乙氧基二甲基硅烷对二氧化硅气凝胶进行改性。

81.对比例10

82.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷分子量为60000,添加量为200g。

83.对比例11

84.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷添加量为40g。

85.对比例12

86.重复实施例1,不同的是,步骤1)中,端羟基聚二甲基硅氧烷添加量为300g。

87.对比例13

88.重复实施例1,不同的是,步骤2)中,无水乙醇的添加量为5kg。

89.对比例14

90.重复实施例1,不同的是,步骤2)中,改性二氧化硅气凝胶的添加量为4kg。

91.对比例15

92.重复实施例1,不同的是,步骤2)中,改性二氧化硅气凝胶的添加量为0.5kg。

93.对比例16

94.重复实施例1,不同的是,步骤1)中,二氧化硅气凝胶的粒径为2μm。

95.对比例17

96.重复实施例1,不同的是,省略步骤步骤1),直接进行步骤2)和步骤3),且将步骤2)中的1kg改性二氧化硅气凝胶改成同等用量的市售的某厂家生产的粒径为20nm的疏水性二氧化硅气凝胶。

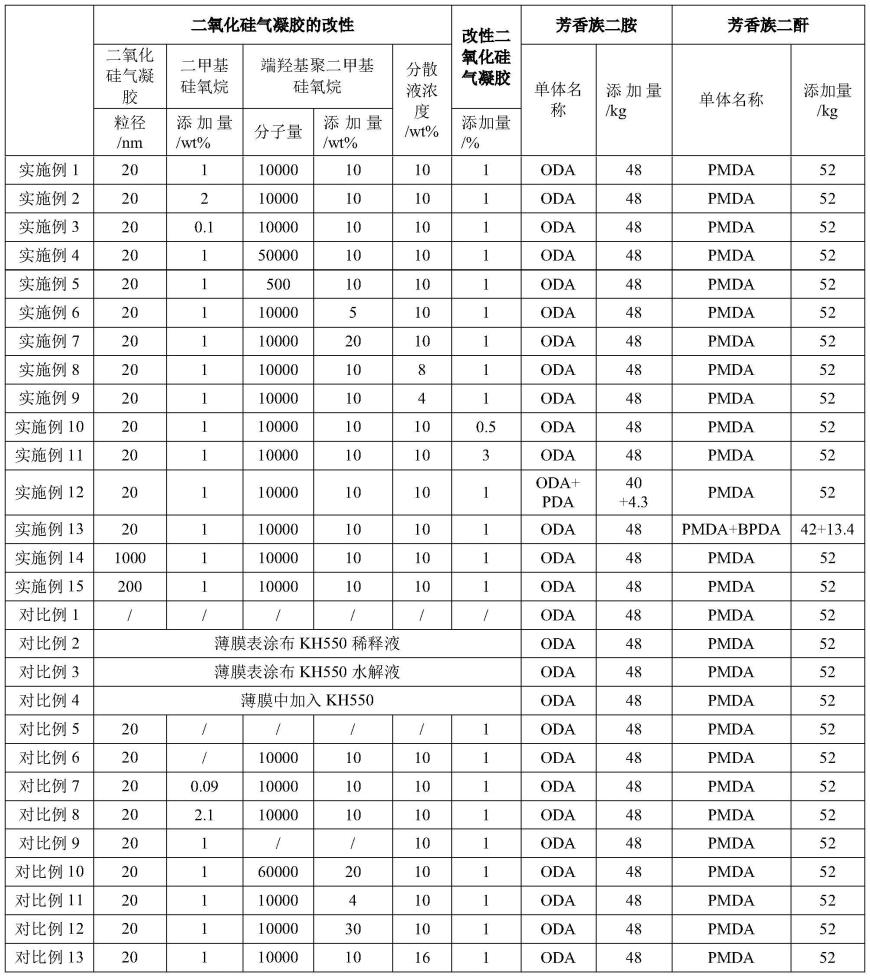

97.将上述各实施例和各对比例中的主要参数整理于下述表1中。

98.表1:

[0099][0100][0101]

申请人对上述各实施例及各对比例制备得到的聚酰亚胺薄膜的拉伸强度、断裂伸长率和电气强度进行测试,并将所得聚酰亚胺薄膜与环氧粘接片、铜箔叠放(所得聚酰亚胺薄膜置于环氧粘接片和铜箔之间,聚酰亚胺薄膜与环氧粘接片接触的一面经过电晕处理,聚酰亚胺薄膜与铜箔接触的一面未经电晕处理)后经过压合制备得到的测试样板测试本发明所述方法获得的聚酰亚胺薄膜与环氧粘接片、铜箔的剥离强度,结果如下述表2所示。

[0102]

表2:

[0103]

[0104][0105]

上述表2中,拉伸强度、断裂伸长率测试采用万能拉伸机测试,电气强度的测试参照标准gb/t 13542.2-2009。剥离强度测试参照ipc tm-650 5.5.3.4-1998。测试样板具体按以下方法制备:按从上到下依次放置pet薄膜(作为保护膜)、环氧粘接片、聚酰亚胺薄膜(与环氧粘接片接触的一面经过电晕处理)、铜箔的顺序叠放形成四层结构的预压板,然后在高温180℃下压合30min,制得测试样板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1