一种固体有机酸制备酰氯的蒸馏釜残的回收方法与流程

1.本发明属于光引发剂原料制备领域,涉及一种固体有机酸制备酰氯的蒸馏釜残的回收方法。

背景技术:

2.酰氯的制备方法通常以羧酸为原料,在催化剂的存在下,采用各种不同的氯化试剂进行反应制得。常用的氯化试剂有氯化亚砜、光气等;当采用固体有机酸作为原料与氯化试剂进行反应制备酰氯时,在后续蒸馏收集酰氯结束后,蒸馏釜中蒸馏釜残占比会比较高,将上述釜残作为固废处理,造成资源浪费,且增加工艺成本;

3.2,4,6-三甲基苯甲酰氯在光聚合材料、不饱和树脂模型和记录材料中用作光敏引发剂,在塑料及油漆中用作稳定剂,可提高其耐光、耐热性能,其还是酰基膦氧化物光引发剂(示例性的包括光引发剂tpo、tpo-l或819等)的重要制备原料;

4.2,4,6-三甲基苯甲酰氯的制备过程通常以2,4,6-三甲基苯甲酸为原料,与氯化试剂进行反应,得到2,4,6-三甲基苯甲酰氯;其中,原料2,4,6-三甲基苯甲酸为固体有机酸,反应结束后,将反应产物通过蒸馏回收产物,蒸馏过程结束后,蒸馏釜内仍存在较多釜残,蒸馏釜残的质量占比高,现有技术通常将其作为固废处理,处理成本高,工艺产出低,生产成本大大增加。

5.因此,开发一种能实现固体有机酸制备酰氯的蒸馏釜残资源化回收的方法仍具有重要意义。

技术实现要素:

6.本发明的目的在于提供一种固体有机酸制备酰氯的蒸馏釜残的回收方法,所述回收方法包括将蒸馏釜残与第一无机酸液混合进行水解反应,使得蒸馏釜残中的酰氯和酸酐解离形成有机酸,之后与有机萃取剂混合,得到有机酸粗品溶液,之后与碱液混合形成有机盐,分液,酸化,萃取,得到有机酸溶液;上述回收方法所得有机酸溶液能套用于酰氯的制备过程,能实现蒸馏釜残的资源化利用,减少了酰氯制备过程中固废的产生,降低了工艺成本。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明提供了一种固体有机酸制备酰氯的蒸馏釜残的回收方法,所述回收方法包括以下步骤:

9.(1)将蒸馏釜残与第一无机酸液混合,进行水解反应,得到第一混合液;

10.(2)将步骤(1)得到第一混合液与有机萃取剂混合,萃取,分液,得到有机酸粗品溶液;

11.(3)将步骤(2)中有机酸粗品溶液与碱液混合,分液,得到有机盐水溶液和杂质有机相;

12.(4)将步骤(3)中有机盐水溶液酸化,得到第二混合液;

13.(5)将步骤(4)得到的产物与有机萃取剂混合,萃取,分液,得到有机酸溶液。

14.通过有机酸与氯化试剂反应制备得到酰氯并蒸馏收集酰氯是酰氯制备过程的常见工艺;当采用固体有机酸作为原料时,在上述制备过程中,酰氯蒸馏过程存在较多釜残,通常作为固废处理,而釜残量较大,工艺成本高;以2,4,6-三甲基苯甲酸制备2,4,6-三甲基苯甲酰氯为例,其后续蒸馏过程中,釜残占比可达10%,不仅造成资源浪费,且固废处理成本高;以2,4,6-三甲基苯甲酸制备2,4,6-三甲基苯甲酰氯的蒸馏釜残为例,本发明通过对其成分分析发现,釜残中主要成分为酸酐和2,4,6-三甲基苯甲酸,二者的质量占比在70%以上,具有较高的回收价值。本发明针对上述蒸馏釜残,设计了一种能实现蒸馏釜残中原料、中间体的回收,降低固废产生,节约生产成本的回收方法。

15.本发明所述回收方法通过结合水解,萃取,分液,成盐,分液,酸化,萃取和分液的操作,得到有机酸溶液;实现了蒸馏釜残中原料及中间体的回收,所得有机酸溶液可循环用于酰氯的制备,从而实现了酰氯制备过程中蒸馏釜残的资源化利用,降低了固废产量,降低了固废的处理成本,酰氯生产工艺成本更低。

16.针对蒸馏釜残的特定组成和性质,本发明所述回收方法依次采用如下操作,首先将蒸馏釜残与第一无机酸液混合,进行水解解离反应,将蒸馏釜残中的酰氯和酸酐解离转化为有机酸,之后加入有机萃取剂,萃取溶解有机酸,分液得到有机酸粗品溶液,此时有机酸粗品溶液中溶解部分有机杂质,仍需进一步提纯;之后将有机酸粗品溶液与碱液混合反应,分液,得到有机盐水溶液和杂质有机相,此时,大部分有机杂质溶解在杂质有机相中,从而达到提纯有机酸的效果;之后将有机盐水溶液进行酸化,有机盐转化为有机酸,加入有机萃取剂,分液,有机酸溶解在有机萃取剂中,分液,得到提纯的有机酸溶液;上述过程能实现蒸馏釜残中有机酸、酰氯、酸酐的回收,并提纯得到有机酸溶液,减少了酰氯制备过程固废的产生,降低了工艺成本;且所得有机酸溶液能循环套用于酰氯制备,增加酰氯制备过程的收率。

17.以2,4,6-三甲基苯甲酸制备2,4,6-三甲基苯甲酰氯为例,2,4,6-三甲基苯甲酸为固体有机酸,将其所得蒸馏釜残作为原料进行上述回收操作,回收所得2,4,6-三甲基苯甲酸的纯度可达95%以上,质量可达蒸馏釜残质量的83%以上,极大的降低了固废的产出。

18.优选地,所述蒸馏釜残中包含有机酸和酸酐。

19.优选地,所述蒸馏釜残中有机酸和酸酐的质量占比≥65%,例如68%、70%、72%、75%、78%、80%、82%、85%或90%等;优选≥70%。

20.优选地,所述蒸馏釜残中还包含酰氯,所述酰氯的质量占比≤5%,例如0.5%、1%、2%、3%或4%等。

21.本发明中,蒸馏釜残中有机酸和酸酐的质量占比在上述范围内,其适用于本发明所述回收方法,且具有较大的回收价值。本发明通过对2,4,6-三甲基苯甲酸制备2,4,6-三甲基苯甲酰氯并蒸馏得到的蒸馏釜残的组成进行分析发现,其中2,4,6-三甲基苯甲酸和酸酐的质量占釜残总质量比例可达70%以上,其具有较大的回收价值。

22.优选地,所述蒸馏釜残为固体有机酸经氯化反应,再经蒸馏收集酰氯后剩余的釜残。例如,2,4,6-三甲基苯甲酸与氯化亚砜进行反应制备2,4,6-三甲基苯甲酰氯,并蒸馏得到的蒸馏釜残;上述蒸馏釜残中有机酸和酸酐的质量占比可达70%以上。

23.优选地,所述固体有机酸包括2,4,6-三甲基苯甲酸。

24.本发明所述回收方法适用于以固体有机酸作为原料制备得到酰氯并经蒸馏收集酰氯后得到的蒸馏釜残。

25.优选地,所述酰氯包括2,4,6-三甲基苯甲酰氯。

26.优选地,步骤(1)所述第一无机酸液选自盐酸。

27.优选地,步骤(1)所述第一无机酸液的浓度为2wt%~20wt%,例如4%、6%、8%、10%、12%、15%或18%等,优选为5wt%~10wt%。

28.本发明中,蒸馏釜残的水解反应中第一无机酸液采用上述浓度,其能实现酰氯和酸酐解离得到有机酸,得到较高的有机酸收率。

29.优选地,步骤(1)所述水解反应的温度选自70℃~90℃,例如75℃、80℃或85℃等,优选为75℃~85℃。

30.本发明中,水解反应的温度控制在上述范围内,其便于水解反应充分进行。

31.优选地,所述有机萃取剂选自均三甲苯。

32.本发明中,有机萃取剂用于萃取溶解固体有机酸,便于实现分液和提纯,本发明采用上述均三甲苯有机萃取剂,还有利于避免对后续套用过程造成影响。

33.优选地,步骤(2)所述萃取的温度选自75℃~95℃,例如80℃、85℃或90℃等,优选为85℃~95℃等。

34.本发明中,萃取温度在上述范围内,其便于固体有机酸在有机萃取剂中的完全溶解,便于提纯分液过程的进行。

35.优选地,步骤(3)所述碱液中的碱选自碱金属氢氧化物;优选为氢氧化钠。

36.优选地,步骤(3)所述碱液选自浓度为2wt%~20wt%(示例性的包括5wt%、8wt%、10wt%、12wt%、15wt%或18wt%等)的氢氧化钠水溶液。

37.本发明中,成盐反应过程的目的在于提纯有机酸,将有机酸粗品溶液中的有机杂质去除;此处优选碱液的浓度在上述范围内。

38.优选地,步骤(3)中碱液的加入量使得萃取,分液得到的有机盐水溶液的ph为碱性。

39.本发明中,碱液的加入量使得有机盐水溶液的ph为碱性,从而保证有机酸完全转化为有机盐,提升有机酸收率。

40.优选地,步骤(4)中有机盐水溶液酸化的方法包括向有机盐水溶液中加入第二无机酸液。

41.优选地,所述第二无机酸液选自盐酸。

42.优选地,所述第二无机酸液的浓度为25wt%~45wt%,例如30wt%、35wt%或40wt%等。

43.本发明酸化反应中,有机盐水溶液为碱性,采用上述特定浓度的第二无机酸液进行酸化反应,其有利于实现较好的反应效果;酸化反应结束后,反应液中,有机酸晶体析出同时生成无机盐,无机盐溶解在水中形成高盐酸液,通过进一步萃取分液,能实现有机酸和高盐酸液的分离,保证有机酸较高的纯度。

44.优选地,步骤(4)中有机盐水溶液酸化的终点至水溶液的ph呈酸性。

45.优选地,步骤(4)中有机盐水溶液酸化的温度选自90℃~95℃,例如91℃、92℃、93℃或94℃等。

46.酸化过程在上述温度下进行,其有利于保证酸化反应效果,保证有机盐完全转化为有机酸。

47.优选地,步骤(2)中分液得到有机酸粗品溶液和无机酸液,所述无机酸液套用于步骤(1)中水解反应。

48.本发明中,用于水解的第一无机酸液经水解解离、萃取分液操作后,得到的无机酸液可循环套用于蒸馏釜残的水解解离,有利于提升酸液的利用率,减少废酸液的产生,且不会对后续过程造成影响。

49.优选地,步骤(3)所述杂质有机相经蒸馏得到有机溶剂和杂质釜残;所得有机溶剂作为有机萃取剂套用于步骤(2)中。

50.本发明中,将成盐反应分液后得到的杂质有机相进行蒸馏,回收有机萃取剂,蒸馏得到的蒸馏杂质作为固废处理;所得固体蒸馏杂质的质量仅为酰氯蒸馏釜残质量的15%以下(示例性的包括5%、10%或15%等)。

51.作为本发明优选的技术方案,所述固体有机酸制备酰氯的蒸馏釜残的回收方法包括以下步骤:

52.(a)将蒸馏釜残和浓度为2wt%~20wt%的盐酸混合,升温至70℃~90℃,进行保温水解反应,得到第一混合液;

53.(b)将步骤(a)得到的第一混合液、有机萃取剂混合,在75℃~95℃保温,保温过程伴随搅拌至全溶,静置分液,得到有机酸粗品溶液和无机酸液,所述无机酸液套用于步骤(a)中保温水解反应中;

54.(c)将步骤(b)得到的有机酸粗品溶液与浓度为2wt%~20wt%的氢氧化钠水溶液混合,混合过程伴随搅拌,之后静置,分液,得到有机盐水溶液和杂质有机相;其中,氢氧化钠水溶液的加入量使得所得有机盐水溶液的ph为碱性;所得杂质有机相经蒸馏回收有机萃取剂套用于步骤(b)中,蒸馏杂质作为固废处理;

55.(d)将步骤(c)得到的有机盐水溶液与浓度为25wt%~45wt%的盐酸混合,调节ph为酸性,得到第二混合液,之后固液分离,得到有机酸晶浆;

56.(e)将步骤(d)得到的有机酸晶浆与有机萃取剂混合,升温至90℃~95℃,过程伴随搅拌,之后静置,分液得到有机酸溶液和高盐酸液相,所述有机酸溶液套用于酰氯的制备。

57.相对于现有技术,本发明具有以下有益效果:

58.(1)本发明所述回收方法将固体有机酸制备酰氯的蒸馏釜残经水解、萃取、分液、成盐、分液、酸化、萃取及分液步骤得到有机酸溶液,实现了蒸馏釜残中酰氯、有机酸及酸酐的回收,所得有机酸溶液可用于酰氯的制备,实现了蒸馏釜残的资源化利用;

59.(2)本发明所述回收方法降低了酰氯制备过程中固废的产生,降低了酰氯制备的工艺成本。

附图说明

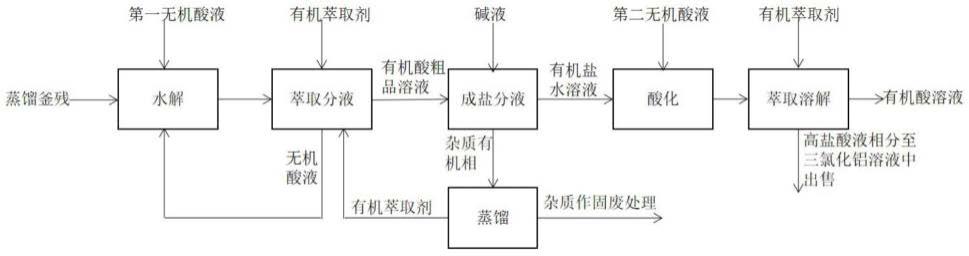

60.图1是本发明所述固体有机酸制备酰氯的蒸馏釜残的回收方法的工艺流程图;

61.图2是本发明实施例1中水解并萃取完成后,分液过程中液体状态的光学图;

62.图3是本发明实施例1中成盐反应结束后,分液过程中液体状态的光学图;

63.图4是本发明实施例1中酸化萃取结束后,分液过程中液体状态的光学图;

64.图5是本发明实施例1中杂质有机相蒸馏结束后,剩余蒸馏杂质的光学图。

具体实施方式

65.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

66.本发明所述固体有机酸制备酰氯的蒸馏釜残的回收方法的工艺流程图如图1所示,由图1可以看出,所述工艺流程包括以下步骤;

67.(1)将蒸馏釜残与第一无机酸液混合,进行水解反应,得到第一混合液;

68.(2)将步骤(1)得到第一混合液与有机萃取剂混合,萃取,分液,得到有机酸粗品溶液和无机酸液相,无机酸液相循环用于水解反应;

69.(3)将步骤(2)中有机酸粗品溶液与碱液混合,分液,得到有机盐水溶液和杂质有机相;杂质有机相经蒸馏回收有机萃取剂,循环套用于步骤(2)中,蒸馏杂质作固废处理;

70.(4)将步骤(3)中有机盐水溶液与第二无机酸液混合,进行酸化,得到第二混合液;

71.(5)将步骤(4)得到的产物与有机萃取剂混合,萃取,分液,得到有机酸溶液和高盐酸液相,高盐酸液相分液至三氯化铝溶液中出售。

72.实施例1

73.本实施例提供了一种固体酸制备酰氯的蒸馏釜残的回收方法,具体包括:

74.本实施例中原料蒸馏釜残选自由2,4,6-三甲基苯甲酸与氯化亚砜进行反应制备2,4,6-三甲基苯甲酰氯并将产物经蒸馏得到的蒸馏釜残,经测试,上述蒸馏釜残中,2,4,6-三甲基苯甲酸的占比为30.05wt%,酸酐的占比为41.75wt%,2,4,6-三甲基苯甲酰氯的占比为1.78%,其他为杂质。蒸馏釜残的回收方法包括以下步骤:

75.(a)向反应装置中加入300kg的蒸馏釜残,开启加热和搅拌,加入500kg的浓度为6%的稀盐酸,维持温度在80℃,水解解离6h;

76.(b)向步骤(a)的反应装置中加入600l均三甲苯,开启搅拌并升温至90℃保温,搅拌至全溶后;转移至分液装置中进行分液,得到上层有机酸粗品溶液相和下层无机酸液相;取样进行混合液分层实验的实验结果如图2所示,两相分层明显;

77.(c)将步骤(b)得到的上层有机酸粗品溶液转移至反应釜中,向反应釜中加入1000kg的浓度为10%的氢氧化钠溶液,开启搅拌,进行成盐反应,得到混合液;并将混合液转移至分液装置中静置分液,得到上层杂质有机相和下层有机盐水溶液相,有机盐水溶液的ph为碱性;取样进行混合液分层实验的实验结果如图3所示,两相分层明显;

78.(d)将步骤(c)中下层有机盐水溶液相转移至反应釜中,向反应釜中加入浓度为30%的浓盐酸,调节ph为酸性,酸化反应得到有机酸沉淀,向有机酸沉淀中加入750l均三甲苯,升温至95℃,搅拌30min,得到混合液,将混合液输送至分液装置中,静置分液,得到上层2,4,6-三甲基苯甲酸溶液相和下层高盐酸液相;取样进行混合液分层实验的实验结果如图4所示,两相分层明显;

79.取步骤(c)中杂质有机相进行蒸馏回收有机萃取剂的实验,实验结果如图5所示,可见釜残量相较于原料蒸馏釜残明显减少。

80.本实施例所得产物2,4,6-三甲基苯甲酸的含量在95%以上,满足循环套用于酰氯

制备过程的要求,所得2,4,6-三甲基苯甲酸的质量与原料蒸馏釜残的质量之比为87.6%。

81.本实施例中步骤(c)中将杂质有机相经蒸馏回收有机萃取剂后,剩余杂质作固废处理,固废产出量在原料蒸馏釜残质量的15%以下,极大降低了酰氯制备过程中固废的产生。

82.实施例2

83.本实施例提供了一种固体酸制备酰氯的蒸馏釜残的回收方法;

84.本实施例与实施例1的区别仅在于,将步骤(a)中水解温度替换为60℃,其他参数和条件与实施例1中完全相同。

85.本实施例所得产物2,4,6-三甲基苯甲酸的含量在95%以上,满足循环套用于酰氯制备过程的要求,所得2,4,6-三甲基苯甲酸的质量与原料蒸馏釜残的质量之比为72.6%。

86.本实施例中步骤(c)中将杂质有机相经蒸馏回收有机萃取剂后,剩余杂质作固废处理,固废产出量在原料蒸馏釜残质量的30%左右。

87.对比例1

88.本对比例与实施例1的区别仅在于,不进行步骤(c)和(d)的操作,仅进行步骤(a)和步骤(b)的操作,得到有机酸粗品溶液;

89.本对比例所得产物2,4,6-三甲基苯甲酸的含量仅为76%,不能直接套用于酰氯的制备。

90.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1