一种双层复合膜式防污减阻材料及其制备方法与流程

:

1.本发明属于海洋防污减阻材料技术领域,具体涉及一种双层复合膜式防污减阻材料及其制备方法,该双层复合膜式防污减阻材料的表面具有通过辊轴压印低表面能光固化树脂制备的疏水性压印结构。

背景技术:

2.船舶在海洋环境中航行时必然面临海洋生物污损和水下摩擦阻力的问题,船体表面的防污减阻技术是减小生物污损危害、降低水下摩擦阻力、节省燃油消耗的重要措施。开发表面具有疏水亲气性并带有微观结构的材料是船体防污减阻的重要技术途经之一。

3.中国专利202111224860.x公开的一种超疏水防污减阻材料制备方法,工艺过程是:首先,以高分子物质为原材料制备仿生“爪形”结构基体,然后通过化学镀与电沉积相结合的方法处理仿生“爪形”结构基体,使其表面金属化并在其上制备多层级多尺度的“毫米-微米-纳米”的多级结构,最后,通过长链烷酸浸泡法改性使其具有疏水特性,得到超疏水防污减阻材料;其中,多层级多尺度“毫米-微米-纳米”的多级结构与长链烷酸的疏水特性共同作用,实现超疏水防污减阻材料的超疏水特性,达到防污减阻的目的;其为仿小槐叶萍叶面结构的超疏水材料,通过对利用表面镀层处理构建的“毫米-微米-纳米”多层级多尺度结构进行疏水化改性而制备得到。中国专利202011275199.0公开得一种仿生阵列结构表面防污减阻材料,主体结构包括由头环和支柱组成的防污减阻单元,头环在上,支柱在下;其利用阵列化的结构进行防污和减阻。中国专利201710733098.5公开的一种自修复超疏水减阻弹性体薄膜,包括弹性体,分散在弹性体中的固体颗粒以及接枝在固体颗粒上的聚丙烯酰胺-聚氟烷基丙烯酸酯嵌段共聚物;所述的弹性体表面具有鲨鱼皮表面沟槽结构;所述的聚丙烯酰胺-聚氟烷基丙烯酸酯嵌段共聚物在弹性体表面形成类似荷叶表面微纳结构;其利用聚二甲基硅氧烷弹性体或聚氨酯弹性体制备具有鲨鱼皮表面沟槽结构的弹性体,利用聚丙烯酰胺-聚氟烷基丙烯酸酯嵌段共聚物在弹性体表面形成类似荷叶表面微纳结构。

4.上述专利涉及的材料均属于结构型防污减阻材料,结构特点是基本结构单元突出在材料表面,形成绒毛或丛林状或沟槽状突起,置于水流中时,水流穿过突起结构,利用结构对边界层流体的调流作用起到防污和减阻效果。当突起结构采用疏水材料时,可在水下形成空气层,但是,由于没有半封闭或封闭空间的阻挡作用,空气容易流失,引发空气层滞留时间短的问题。如果在阵列结构的基础上,添加半封闭或封闭空间,形成稳定的空气层,使一定比例的表面由液固界面转换为液气界面,那么水流摩擦阻力将大幅降低,减阻和防污效果将进一步得到加强。因此,研发设计一种能够稳定滞留气体的表面阵列结构材料,进行防污减阻,具有积极的社会和经济效益。

技术实现要素:

5.本发明的目的在于克服现有技术存在的缺点,研发设计一种双层复合膜式防污减阻材料及其制备方法,在提升减阻性能的同时,使污损生物不能直接接触固体表面而无法

附着产生污损。

6.为了实现上述目的,本发明涉及的双层复合膜式防污减阻材料的主体结构包括底层及其上设置的表层;表层上设置有若干个向内凹陷的方坑,方坑呈阵列式排布。

7.本发明涉及的底层的厚度为30-300微米,材质包括聚对苯二甲酸乙二醇酯(pet)、聚乙烯(pe)、聚氨酯(pu)、聚丙烯(pp)、聚丙烯酸(pa)、环氧树脂(er);表层的厚度为20-300微米,材质为包括有机硅、氟聚物、氟硅共聚物的低表面能疏水亲气型光固化树脂;方坑的边长a为50-300微米,深度h为10-200微米,方坑3之间的间距b为20-200微米。

8.本发明涉及的双层复合膜式防污减阻材料制备方法的具体工艺过程包括底层传送、表层涂布、表层压印和表层光固化共四个步骤:

9.(1)底层传送

10.以0.5-50m/min的速度传送底层;

11.(2)表层涂布

12.将a剂uv胶与b剂uv胶按照设定的比例混合成uv光固化树脂后,搅拌10分钟,以10-300克/平方米的涂布量在底层上涂布,形成表层;

13.(3)表层压印

14.通过直径为20-500mm,表面阵列式排布有若干个方柱的辊轮在表层上压印方坑;

15.辊轮上凸起的方柱通过精密机加工或激光加工等方法加工而成,方柱的边长a为50-300微米,高度h为10-200微米,方柱之间的间距b为20-100微米;

16.(4)表层光固化

17.采用波长为365nm的紫外光固化高压汞灯对表层和方坑进行光固化;

18.其中,底层的传送速度低于表层的涂布和光固化速度,以确保结构完整,固化完全。

19.本发明与现有技术相比,表面具有阵列化排列的方坑结构,利用方坑结构的疏水亲气作用和半封闭空间作用,滞留气体形成稳定的液气界面,将表面大部分区域的液固界面摩擦转换为液气界面摩擦,从而降低水流和行进固体表面间的摩擦阻力,提升减阻性能,同时使污损生物无法直接接触固体表面,从而失去固着点,减少生物附着;通过低表面能树脂光固化辊轴压印大面积制备的表面为疏水结构的双层复合膜材料,具有防污减阻功能,可降低船舶船体表面生物污损和摩擦阻力,具有潜在的应用前景。

附图说明:

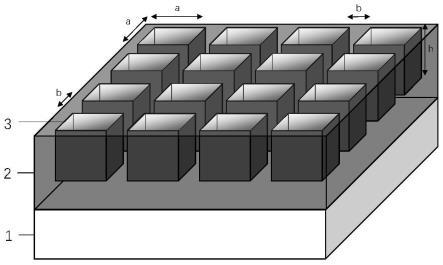

20.图1为本发明涉及的双层复合膜式防污减阻材料的主体结构示意图。

21.图2为本发明涉及的双层复合膜式防污减阻材料制备方法的工艺原理示意图。

22.图3为本发明实施例2制备的双层复合膜式防污减阻材料的实物图。

23.图4为本发明涉及的双层复合膜式防污减阻材料的防污性能测试结果对比图。

24.图5为本发明涉及的双层复合膜式防污减阻材料的减阻性能测试结果对比图。

具体实施方式:

25.下面通过实施实例并结合附图对本发明做进一步描述。

26.实施例1:

27.本实施例涉及的双层复合膜式防污减阻材料的主体结构如图1所示,包括底层1、表层2和方坑3,底层1上设置有表层2,表层2上设置有若干个呈阵列式排布的方坑3;底层1的厚度为70微米,材质为聚对苯二甲酸乙二醇酯(pet);表层2的厚度为50微米,材质为有机光固化树脂;方坑3的边长a为240微米,深度h为40微米,方坑3之间的间距b为80微米。

28.实施例2:

29.本实施例涉及的双层复合膜式防污减阻材料制备方法的具体工艺过程如图2所示:

30.将pet树脂材质的底层1以2m/min的速度进行传送;

31.将a剂uv胶与b剂uv胶按照4:1的比例混合成uv光固化树脂后,搅拌10分钟,以50克/平方米的涂布量涂布在底层1上,形成表层2;

32.通过直径为100mm,表面阵列式排布有若干个方柱的辊轮在表层2上压印方坑3,其中,辊轮上凸起的方柱通过精密机加工方法加工而成,方柱的边长a为240微米,高度h为40微米,方柱之间的间距b为80微米;

33.采用波长为365nm的紫外光固化高压汞灯对表层2和方坑3进行光固化,得到如图3所示的双层复合膜式防污减阻材料。

34.实施例3:

35.本实施例涉及的双层复合膜式防污减阻材料的防污性能测试过程如下:

36.将其固定在涂有防锈漆的钢板表面,按照gb/t5370-2007规定的防污漆样板浅海浸泡试验方法,在青岛海域进行实海挂板,经过一个生物旺季,结果如图4所示,空白对照组的表面附着大量藤壶等污损生物,双层复合膜式防污减阻材料试验组的压印结构表面仅有少量藤壶附着,防污效果显著。

37.实施例3:

38.本实施例涉及的双层复合膜式防污减阻材料的减阻性能测试过程如下:

39.将其固定在涂有防锈漆的钢板表面,按照gb/t5370-2007规定的防污漆样板浅海浸泡试验方法,在青岛海域进行实海挂板,经过一个生物旺季,结果如图4所示,空白对照组的表面附着大量藤壶等污损生物,双层复合膜式防污减阻材料试验组的压印结构表面仅有少量藤壶附着,防污效果显著。

40.将其安装在减阻测试装置上,参照gb/t7791-2014规定的防污漆降阻性能试验方法,测试旋转扭矩,结果如图5所示,在转速为450rpm(相对流速9m/s)的条件下,相对于空白对照组,双层复合膜式防污减阻材料试验组的压印结构表面减阻率为21.09%,减阻效果显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1