一种低烟、低热释放阻燃聚烯烃的制备方法及其装置与流程

1.本发明及聚烯烃制备技术领域,特别涉及一种低烟、低热释放阻燃聚烯烃的制备方法及其装置。

背景技术:

2.低烟、无卤、低热量释放的阻燃剂是目前阻燃剂开发的趋势,氢氧化镁作为无机阻燃剂,无毒、环境污染较小,原料丰富,是较好的阻燃剂材料。

3.聚烯烃通常指由乙烯、丙烯、1-丁烯、1-戊烯、1-己烯等α-烯烃以及某些环烯烃单独聚合或共聚合而得到的一类热塑性树脂的总称,原料丰富,价格低廉,容易加工成型,综合性能优良,因此是一类产量最大 ,应用十分广泛的高分子材料,但聚烯烃具有易燃性,限制了其应用领域,为了提高聚烯烃材料的阻燃性,可以在聚烯烃原料中加入阻燃剂。

4.在聚烯烃阻燃改性工艺制备的过程中,都是将制备的原料混合搅拌、加热、过滤、烘干等步骤完全分开进行,此种方式在聚烯烃阻燃改性工艺制备的过程中,需要将混合好的原料加入搅拌装置搅拌,之后加热反应,然后使用过滤装置进行过滤,再转移到烘干设备内部,从而导致聚烯烃阻燃改性工艺制备的过程中的工序繁杂,进而导致在聚烯烃阻燃改性工艺制备的过程中的效率较低。

5.因此,本领域的技术人员有必要研发一种低烟、低热释放阻燃聚烯烃的制备方法及装置。

技术实现要素:

6.本发明要解决的技术问题是提供一种低烟、低热释放阻燃聚烯烃的制备方法及其装置,以解决此种方式制备聚烯烃时,需要将混合好的原料转移到烘干设备内部,从而到时阻燃聚烯烃制备的工序较多,进而导致阻燃聚烯烃制备的效率较低的问题。

7.为了解决上述技术问题,本发明的技术方案为:一种低烟、低热释放阻燃聚烯烃的制备方法,其由以下步骤组成,(1)将氢氧化镁粉末加入到水中,加入六偏磷酸钠,搅拌混合成浆液,将磷酸氢二钠和氧化锌加入到混合均匀后,加入到所述浆液中,在75~85℃下加入硅烷偶联剂,搅拌混合进行反应,过滤、干燥,得到改性氢氧化镁;(2)将所述改性氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶混合均匀,氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶的质量比为30~40:60~70:2~5:1~5,密炼、挤出造粒,冷却,得到低烟、低热释放的阻燃聚烯烃。

8.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备方法的一种优选方案:(1)将14~16 kg的氢氧化镁粉末加入到200l的水中,加入70~80g六偏磷酸钠,搅拌混合成浆液,将400~500g磷酸氢二钠和500~600g氧化锌加入到200l水中混合均匀后,加入到所述浆液中,在80℃下加入20~50g硅烷偶联剂,搅拌混合4~6 h后,进行过滤、干燥,得到改性氢氧化镁;

(2)所述将改性氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶混合均匀,氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶的质量比为30:65:3:2,120℃下密炼、挤出造粒,冷却,得到低烟、低热释放阻燃聚烯烃。

9.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备方法的一种优选方案:所述聚烯烃,包括聚乙烯、乙烯-醋酸乙烯共聚物。

10.作为本发明的另一个方面,本发明提供所述低烟、低热释放阻燃聚烯烃的制备装置,包括筒体和箱体,其中:所述箱体固定设于筒体底部,所述筒体内部设有混合机构,所述混合机构用于对原料进行混合,所述箱体内部设有传送机构,所述传送机构用于对材料进行传送;所述混合机构包括第一电机,所述第一电机固定设于筒体顶部,所述第一电机通过输出轴固定连接有转动杆,所述转动杆贯穿筒体并延伸入筒体内部,所述转动杆底部固定设有混合框,所述混合框外部设有用于混合原料的混合组件;所述筒体底部镶嵌有加热板。

11.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述混合组件包括横杆,所述横杆贯穿混合框并与混合框通过轴承活动连接,所述横杆两端均固定设有第一齿轮,所述筒体内壁上固定设有圆环,所述圆环顶部固定设有齿条,所述第一齿轮设于齿条顶部并与齿条相啮合,所述横杆外部设有多个混合单元,多个所述混合单元均设于混合框内部,所述混合单元包括第一套筒,所述第一套筒固定设于横杆外部,所述第一套筒外部固定设有多个混合杆。

12.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述混合机构还包括推进组件,所述推进组件用于对筒体内部的原料进行推进,所述推进组件包括竖杆,所述竖杆固定设于混合框底部,所述竖杆外部固定设有第二套筒,所述第二套筒外部固定设有多个第一扇叶,所述竖杆外部固定设有第一刮板,所述第一刮板底部与加热板顶部相接触。

13.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述传送机构包括第二电机,所述第二电机固定设于箱体一侧,所述第二电机通过输出轴固定连接有转动轴,所述转动轴贯穿箱体并延伸入箱体内部,所述转动轴外部固定设有圆板,所述圆板上开设有流通槽,所述筒体底部开设有通槽,所述圆板顶部贯穿通槽并延伸入筒体内部,所述转动轴外部固定设有第二齿轮,所述竖杆贯穿加热板并延伸入加热板底部,所述竖杆与加热板通过轴承连接,所述竖杆外部固定设有第二刮板,所述第二刮板顶部与加热板底部相接触,所述竖杆外部固定设有多个第二扇叶。

14.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述箱体内部设有两个打散组件,所述打散组件用于对箱体内部的原料进行打散,两个所述打散组件分别设于转动轴两侧,所述打散组件包括转轴,所述转轴设于转动轴一侧,所述转轴外部固定设有第三齿轮,所述第三齿轮设于第二齿轮一侧并与第二齿轮相啮合,所述转轴外部固定设有多个衔接杆,所述箱体内部固定设有支撑网,所述支撑网顶部设有滤膜,所述支撑网顶部固定设有固定框,所述第二齿轮和第三齿轮均设于固定框内部。

15.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述箱体一侧固定设有出料管,所述出料管上镶嵌有通风网,所述转动轴贯穿通风网并与通风

网通过轴承连接,所述转动轴外部固定设有多个第三扇叶,所述第三扇叶设于出料管外部,所述转动轴外部固定设有多个第三刮板,多个所述第三刮板设于出料管内部并与通风网一侧相接触,所述出料管内部固定设有导流网板,所述转动轴贯穿导流网板,所述出料管一侧固定设有连接框。

16.作为本发明所述的低烟、低热释放阻燃聚烯烃的制备装置的一种优选方案:所述箱体一侧设有负压泵,所述负压泵一侧固定设有连接管,所述连接管延伸入箱体内部,所述箱体一侧固定设有第一支撑座,所述负压泵固定设于第一支撑座顶部,所述箱体一侧固定设有第二支撑座,所述第二电机固定设于第二支撑座顶部,所述筒体顶部固定设有进料斗,所述筒体顶部固定设有防护框,所述第一电机固定设于防护框内部,所述箱体一侧固定设有出水管,所述出水管外部固定设有电磁阀,所述箱体底部固定设有两个支撑板。

17.采用上述技术方案,具有以下有益效果:1、本发明通过混合机构和传送机构的设计,可以在筒体内部进行混合,使得氢氧化镁粉、水和六偏磷酸钠等材料搅拌混合成浆液,在混合完成之后,通过加热板可对其进行加热,再通过传送机构来对混合后的浆液进行过滤和烘干,再通过出料管和连接框将烘干好的氢氧化镁排出箱体内部,通过本发明的设计,可以直接对原料进行混合和烘干,减少了在聚烯烃阻燃改性工艺制备的过程中的工序,节省了在阻燃聚烯烃阻燃改性工艺制备的过程中的时间,提高了在阻燃聚烯烃阻燃改性工艺制备的过程中的效率,便于使用者的使用。

18.2、本发明通过混合机构的设计,通过混合框和混合杆的设计,混合框转动是垂直转动,而混合杆的转动是水平转动,通过混合框和混合杆的转动,可以对筒体内部的原料进行不同方向的混合,使得筒体内部的原料混合的更加的均匀。

19.3、本发明通过第一扇叶的设计,第一扇叶转动可以对箱体内部的原料进行推动,从而可以有效的避免筒体内部的原料长时间的堆积与筒体底部的问题,竖杆转动的同时还会带动第一刮板转动,通过第一刮板的设计,可以避免筒体内部的原料因加热而粘附于加热板上的问题。

20.4、本发明通过传送机构的设计,可以通过圆板的转动,使得筒体内部的浆液可以间接性的进入到箱体内部,第二扇叶转动可以将加热板发出的热量吹向滤膜上的原料,从而可以对滤膜上的原料进行加热,第二扇叶的转动可以吹动原料,第三扇叶转动可以产生吸力,吸力可以将由第二扇叶吹动的原料吸附到出料管内部,第三刮板的转动可以将第三扇叶吸附过来的原料刮下,避免原料堆积与通风网上,通过导流网板的设计,可以对吸附过来的原料进行导流,使得干燥过后的原料可以通过出料管排出箱体内部,使用者可以在出料管和连接框底部对干燥后的原料收集。

附图说明

21.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

22.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的

实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

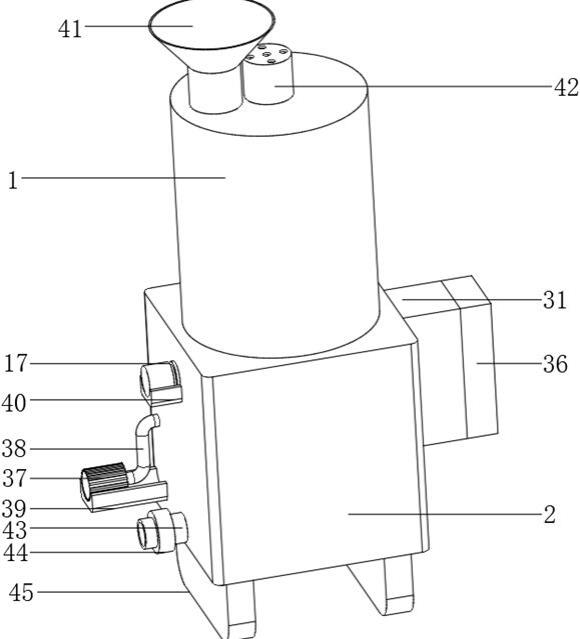

23.图1为本发明提供的整体结构示意图;图2为本发明提供的剖视图;图3为本发明提供的筒体的内部结构示意图;图4为本发明提供的箱体的内部结构示意图;图5为本发明提供的箱体的内部仰视立体图;图6为本发明提供的圆板的立体图;图7为本发明提供的出料管的立体图。

24.图中:1、筒体;2、箱体;3、第一电机;4、转动杆;5、混合框;6、加热板;7、横杆;8、第一齿轮;9、圆环;10、齿条;11、第一套筒;12、混合杆;13、竖杆;14、第二套筒;15、第一扇叶;16、第一刮板;17、第二电机;18、转动轴;19、圆板;20、流通槽;21、通槽;22、第二齿轮;23、第二刮板;24、第二扇叶;25、转轴;26、第三齿轮;27、衔接杆;28、支撑网;29、滤膜;30、固定框;31、出料管;32、通风网;33、第三扇叶;34、第三刮板;35、导流网板;36、连接框;37、负压泵;38、连接管;39、第一支撑座;40、第二支撑座;41、进料斗;42、防护框;43、出水管;44、电磁阀;45、支撑板。

具体实施方式

25.下面结合附图对本发明的具体实施方式作进一步说明。

26.本发明一种低烟、低热释放阻燃聚烯烃的制备方法:(1)将14 kg的氢氧化镁粉末加入到200l的水中,加入80g六偏磷酸钠,搅拌混合成浆液,将500g磷酸氢二钠和600g氧化锌加入到200l水中混合均匀后,加入到所述浆液中,在80℃下加入50g硅烷偶联剂,搅拌混合4h后,进行过滤、干燥,得到改性氢氧化镁。

27.(2)将改性氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶混合均匀,氢氧化镁、聚烯烃、二乙基次膦酸铝、甲基乙烯基硅橡胶的质量比为30:65:3:2,120℃下密炼、挤出造粒,冷却,得到低烟、低热释放阻燃聚烯烃。

28.参见图1-7所示,是本发明的一种低烟、低热释放阻燃聚烯烃的制备过程中,步骤(1)改性氢氧化镁的制备装置,包括筒体1和箱体2,其特征在于:箱体2固定设于筒体1底部,筒体1内部设有混合机构,混合机构用于对原料进行混合,箱体2内部设有传送机构,传送机构用于对材料进行传送;混合机构包括第一电机3,第一电机3固定设于筒体1顶部,第一电机3通过输出轴固定连接有转动杆4,转动杆4贯穿筒体1并延伸入筒体1内部,转动杆4底部固定设有混合框5,混合框5外部设有用于混合原料的混合组件;筒体1底部镶嵌有加热板6。

29.其中,为了解决对筒体1内部的原料进行混合的问题,混合组件包括横杆7,横杆7贯穿混合框5并与混合框5通过轴承活动连接,横杆7两端均固定设有第一齿轮8,筒体1内壁上固定设有圆环9,圆环9顶部固定设有齿条10,第一齿轮8设于齿条10顶部并与齿条10相啮合,横杆7外部设有多个混合单元,多个混合单元均设于混合框5内部,混合单元包括第一套筒11,第一套筒11固定设于横杆7外部,第一套筒11外部固定设有多个混合杆12。

30.其中,为了解决对筒体1内部的原料进行混合的问题,混合机构还包括推进组件,推进组件用于对筒体1内部的原料进行推进,推进组件包括竖杆13,竖杆13固定设于混合框5底部,竖杆13外部固定设有第二套筒14,第二套筒14外部固定设有多个第一扇叶15,竖杆13外部固定设有第一刮板16,第一刮板16底部与加热板6顶部相接触。

31.其中,为了解决对箱体2内部的原料进行传送的问题,传送机构包括第二电机17,第二电机17固定设于箱体2一侧,第二电机17通过输出轴固定连接有转动轴18,转动轴18贯穿箱体2并延伸入箱体2内部,转动轴18外部固定设有圆板19,圆板19上开设有流通槽20,筒体1底部开设有通槽21,圆板19顶部贯穿通槽21并延伸入筒体1内部,转动轴18外部固定设有第二齿轮22,竖杆13贯穿加热板6并延伸入加热板6底部,竖杆13与加热板6通过轴承连接,竖杆13外部固定设有第二刮板23,第二刮板23顶部与加热板6底部相接触,竖杆13外部固定设有多个第二扇叶24。

32.其中,为了解决对箱体2内部的原料进行打散的问题,箱体2内部设有两个打散组件,打散组件用于对箱体2内部的原料进行打散,两个打散组件分别设于转动轴18两侧,打散组件包括转轴25,转轴25设于转动轴18一侧,转轴25外部固定设有第三齿轮26,第三齿轮26设于第二齿轮22一侧并与第二齿轮22相啮合,转轴25外部固定设有多个衔接杆27,箱体2内部固定设有支撑网28,支撑网28顶部设有滤膜29,支撑网28顶部固定设有固定框30,第二齿轮22和第三齿轮26均设于固定框30内部。

33.其中,为了解决出料的问题,箱体2一侧固定设有出料管31,出料管31上镶嵌有通风网32,转动轴18贯穿通风网32并与通风网32通过轴承连接,转动轴18外部固定设有多个第三扇叶33,第三扇叶33设于出料管31外部,转动轴18外部固定设有多个第三刮板34,多个第三刮板34设于出料管31内部并与通风网32一侧相接触,出料管31内部固定设有导流网板35,转动轴18贯穿导流网板35,出料管31一侧固定设有连接框36。

34.其中,为了解决对原料进行压滤的问题,箱体2一侧设有负压泵37,负压泵37一侧固定设有连接管38,连接管38延伸入箱体2内部,箱体2一侧固定设有第一支撑座39,负压泵37固定设于第一支撑座39顶部,箱体2一侧固定设有第二支撑座40,第二电机17固定设于第二支撑座40顶部,筒体1顶部固定设有进料斗41,筒体1顶部固定设有防护框42,第一电机3固定设于防护框42内部,箱体2一侧固定设有出水管43,出水管43外部固定设有电磁阀44,箱体2底部固定设有两个支撑板45。

35.工作原理:本发明在使用时,首先本发明连接外部电源,再将需要混合的原料通过进料斗41放入筒体1内部,同时启动第一电机3和加热板6,第一电机3工作带动转动杆4转动,转动杆4转动带动混合框5转动,混合框5转动从而带动横杆7围绕着转动杆4的中心转动,横杆7转动带动第一齿轮8移动,因为第一齿轮8与齿条10相啮合,所以第一齿轮8在移动的同时还会使得第一齿轮8转动,第一齿轮8转动带动横杆7转动,横杆7转动带动横杆7外部的多个第一套筒11围绕着横杆7的中心轴转动,第一套筒11转动带动第一套筒11外部的多个混合转动,同时加热板6工作可以对筒体1内部的原料进行加热,通过混合机构的设计,通过混合框5和混合杆12的设计,混合框5转动是垂直转动,而混合杆12的转动是水平转动,通过混合框5和混合杆12的转动,可以对筒体1内部的原料进行不同方向的混合,使得筒体1内部的原料混合的更加的均匀,竖杆13转动的同时还会带动第一套筒11转动,第二套筒14转动从而带动第二套筒14外部的多个第一扇叶15转动,第一扇叶15转动可以对箱体内部的原

料进行推动,从而可以有效的避免筒体1内部的原料长时间的堆积与筒体1底部的问题,竖杆13转动的同时还会带动第一刮板16转动,通过第一刮板16的设计,可以避免筒体1内部的原料因加热而粘附于加热板6上的问题;当筒体1内部的原料混合完成之后,可以启动第二电机17,第二电机17工作带动转动轴18转动,转动轴18转动带动圆板19转动,因为圆板19顶部延伸入筒体1内部,所以当圆板19上的流通槽20转动到筒体1内部时,筒体1内部的原料可以通过流通槽20进入到箱体2内部,通过滤膜29和支撑框的设计,原料内部的水可以通过滤膜29流入到滤膜29底部,同时可以启动负压泵37,负压泵37工作可以对箱体2底部进行抽压,使得滤膜29底部的压力较小,从而可以对滤膜29顶部的原料产生压力,进而可以加速原料内部的水滤出,转动轴18转动的同时还会带动第二齿轮22转动,第二齿轮22转动带动第三齿轮26转动,第三齿轮26转动带动转轴25转动,转轴25转动从而带动转轴25外部的多个衔接杆27转动,衔接杆27转动可以对滤膜29顶部的原料进行打散,竖杆13转动的同时还会带动竖杆13外部的多个第二扇叶24转动,加热板6工作可以对加热板6周围的空气进行加热,多个第二扇叶24转动可以将加热板6发出的热量吹向滤膜29上的原料,从而可以对滤膜29上的原料进行干燥,当原料因干燥过后而使得原料的体积变轻时,第二扇叶24的转动可以吹动原料,转动轴18转动的同时还会带动第三扇叶33转动,第三扇叶33转动可以产生吸力,吸力可以将由第二扇叶24吹动的原料吸附到出料管31内部,转动轴18转动的同时还会带动第三刮板34转动,第三刮板34的转动可以将第三扇叶33吸附过来的原料刮下,避免原料堆积与通风网32上,通过导流网板35的设计,可以对吸附过来的原料进行导流,使得干燥过后的原料可以通过出料管31排出箱体2内部,使用者可以在出料管31和连接框36底部对干燥后的原料收集。

36.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1