一种控制葵花油籽异味的精炼方法及其获得的油脂与流程

本发明涉及食品加工领域,公开了一种控制葵花籽油异味的精炼方法及其获得的油脂。

背景技术:

1、葵花籽油目前市场占有率排在前5位,是消费者普遍认可的营养油脂。常规的油脂精炼工艺会导致反式脂肪酸的生成。近年来,随着健康理念的普及,消费者对于“零反式脂肪酸”产品的关注度逐年升高,反式脂肪酸控制技术逐渐被应用,主要都是集中在降低油脂的脱臭温度。我国的葵油主要依赖进口乌克兰和俄罗斯的毛油,毛油经过长期储存和运输,发生氧化哈败等气味劣变,品质明显变差。

2、毛油中的异味物质主要来源于油脂生产加工储存过程中产生的醇、醛、酸、酮、酯、烷烃、烯烃、苯环类的化合物等。这些物质的存在,使毛油呈现不同的气味和品质。在常规的葵花籽油精炼过程中,通过加碱中和、物理吸附、高温高真空抽提等方式,可以去除大部分的异味物质,尤其是脱臭工段的高温高真空处理,能使精炼后的油脂清淡无味。但是加工零反式脂肪酸葵油的时候,由于要控制较低的脱臭温度以减少反式脂肪酸的生产,会导致毛油中相当多的异味物质无法去除。使得零反式脂肪酸葵油呈现不愉悦的气味,影响产品销售。

3、现有技术并没有关于精炼葵花籽油异味分析和异味去除的报道。因此,本领域亟需一种葵花籽油的加工方法,该方法能够在获得零反式脂肪酸葵油的同时去除其中的异味物质,并实现产品营养物质保留率提升。

技术实现思路

1、技术问题

2、(1)现有的油脂加工工艺会脱除葵花籽油中含有的绝大部分天然色素,使油脂接近透明状态,消费者接受度差,并且难以实现葵油零反;

3、(2)为了弥补(1)中的问题,现有零反葵油工艺通过降低脱臭温度控制反式脂肪酸的生产,但是因为脱臭温度的降低使得毛葵油中的异味物质难以去除彻底,从而导致终产品出现不愉悦的气味,影响产品销售。

4、技术手段

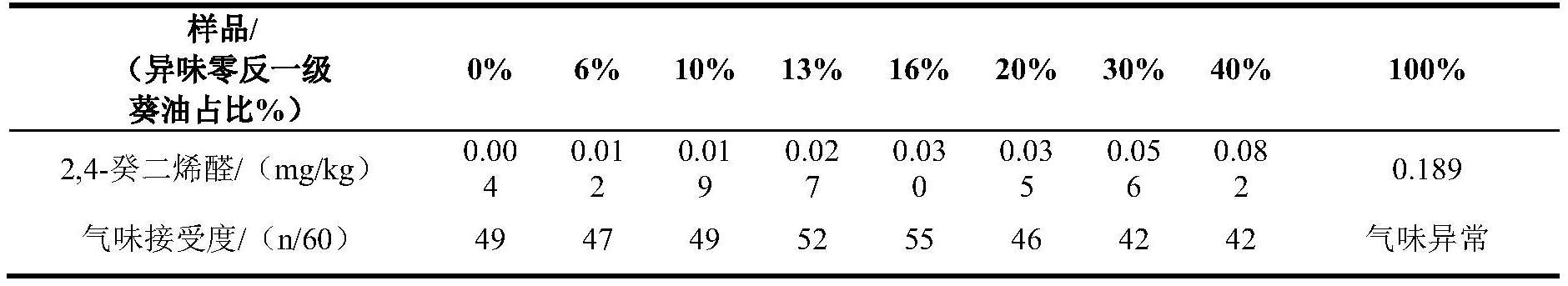

5、为解决上述技术问题,本发明人经过潜心研究发现,葵花籽油中的关键异味物质是2,4-癸二烯醛,并提供了一种控制葵花籽油异味的精炼方法及其所加工的油脂。该方法在葵花籽油油脂加工过程中采用了特定脱酸、脱色、脱臭工艺以及任选的脱胶和脱蜡工艺,具体地为降低脱臭工艺中的脱臭温度以实现零反,同时提升脱臭蒸汽用量,以热蒸汽夹带异味物质挥发以增加脱臭工段异味脱除的效率。本发明的方法可实现零反葵油异味物质的去除(2,4-癸二烯醛含量低于0.03mg/kg);同时通过工艺优化,还可以实现油脂的营养素ve的保留率提升5%-10%。

6、具体地,本发明的上述目的是通过以下方面实现的:

7、第一方面,本发明提供了一种葵花籽油的加工方法,其中,所述方法包括如下步骤:

8、(1)中和工段:向原料油脂中加入磷酸并在65-80℃下反应45min-50min后,加入液碱并在70-80℃下反应20min-25min;油脂在经上述酸碱反应后,升温至85℃离心,然后先后加入占油加工量4wt%±2wt%的水与0.2wt%±0.1wt%磷酸/柠檬酸进行水洗,再次离心,二次离心的油经真空脱水后,得到中和油;

9、(2)脱色工段:向待脱色油脂中加入脱色剂,所述脱色剂的添加量为待脱色油脂的量的0.3wt%-0.5wt%,脱色过程在<1bar的压力、100-120℃的温度下进行30-60min;

10、(3)脱臭工段:向待脱臭油脂中通入待脱臭油脂的量的1wt%-10wt%的脱臭蒸汽,在0-500pa的压力、170-220℃的温度下进行脱臭30-90min。

11、第二方面,本发明提供了由第一方面所述的方法加工获得的葵花籽油,所述葵花籽油的2,4-癸二烯醛含量低于0.03mg/kg。

12、有益效果

13、本发明的方法从消费者端需求出发,通过采用特定脱酸工艺、脱色工艺和脱臭工艺,实现葵花籽油零反的同时能够去除异味物质,并规定了关键异味物质的限量(2,4-癸二烯醛含量低于0.03mg/kg),同时本发明的方法还能够实现产品营养物质保留率提升。

14、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种葵花籽油的加工方法,其中,所述方法包括如下步骤:

2.如权利要求1所述的方法,其中,在步骤(1)中,在70-75℃下向原料油脂中加入磷酸反应45min-50min后,加入液碱并在75-80℃下反应20min-25min;

3.如权利要求1或2所述的方法,其中,在步骤(1)中,所述磷酸的添加量为油脂加工量的0.2wt%±0.1wt%;

4.如权利要求1-3中任一项所述的方法,其中,在步骤(2)中,所述脱色剂选自活性白土、活性炭、凹凸棒土和膨润土中的一种或多种;

5.如权利要求1-4中任一项所述的方法,其中,在步骤(3)中,所述脱臭过程在200-500pa的压力、190-210℃的温度下进行50-70min;

6.如权利要求1-5中任一项所述的方法,其中,在步骤(1)中和工段之前,所述方法还包括脱胶工段。

7.如权利要求6所述的方法,其中,所述脱胶工段包括向原料油脂中加入油脂加工量的0.5wt%-2wt%、优选0.5wt%-1wt%的水,在65-80℃、优选70-75℃的温度下反应20-40min,离心得到脱胶油。

8.如权利要求1-7中任一项所述的方法,其中,在步骤(1)中和工段之后、或步骤(3)脱臭工段之后,所述方法还包括脱蜡工段。

9.如权利要求8所述的方法,其中,所述脱蜡工段包括向待脱蜡油中加入待脱蜡油的量的0.1wt%-2wt%、优选0.1wt%-0.5wt%的促结晶剂,冷却降温至0-10℃、优选4-8℃进行脱蜡5-20h、优选15-20h,所述促结晶剂为硅藻土和/或珍珠岩。

10.一种由权利要求1-9中任一项所述的方法加工获得的葵花籽油,其中,所述葵花籽油的2,4-癸二烯醛含量低于0.03mg/kg,优选低于0.01mg/kg。

技术总结

本发明涉及一种控制葵花籽油异味的精炼方法及其获得的油脂,本发明的方法包括脱酸、脱色和脱臭工艺以及任选的脱胶和脱蜡工艺。本发明的方法通过降低脱臭工艺中的脱臭温度可以获得零反葵花籽油,同时提升脱臭蒸汽用量,以热蒸汽夹带异味物质挥发以增加脱臭工段异味脱除的效率,从而可以实现零反葵花籽油异味物质的去除,2,4‑癸二烯醛含量低于0.03mg/kg;同时还可以实现油脂的营养素VE的保留率提升5%‑10%。

技术研发人员:赵慧敏,王翔宇,李世磊,尤梦圆,惠菊,王风艳,李晓龙,孙承国,孟祥永,陈吉江,汪明石,陶鑫

受保护的技术使用者:中粮营养健康研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!