用作金属-离子电池中的隔膜的共聚酯薄膜的制作方法

本发明涉及共聚酯薄膜和由其制成的其它制品以及它们的合成方法。特别地,本发明涉及表现出用作金属-离子电池(特别是锂-离子电池)中的隔膜所需性质的共聚酯薄膜。

背景技术:

1、锂-离子电池广泛用于可再充电电池领域,在可预见的未来,该领域必定持续增长,这部分是由于对消费电子产品和可再生能源存储的需求不断增加。在电池工作期间(即在充电和放电期间),锂离子在负极与正极之间转移。市售的锂-离子电池通常以湿芯电池的形式提供,其含有含锂盐的液体或凝胶电解质和微孔隔膜。微孔隔膜置于两个活性固体电极之间并与它们相接触。一般地,用于锂-离子电池的微孔隔膜具有约20μm至约25μm的厚度,并且是基于拉制的聚烯烃薄膜(特别是聚乙烯和聚丙烯)。隔膜使液体或凝胶电解质能够穿过其孔移动,从而使锂离子能够移动,但防止电池中的负极与正极之间发生直接电接触。然而,人们仍然担心湿芯锂-离子电池的安全性,已知这种电池会着火甚至爆炸。多孔网络会导致锂枝晶在负极与正极之间生长,这可导致电池短路、热失控和可燃性。这些聚烯烃相对较低的玻璃化转变和熔化温度加剧了可燃性风险。聚烯烃薄膜作为隔膜的进一步的缺点是机械强度相对较低,特别是在双轴拉制薄膜的横向方向上的拉伸强度相对较低。

2、已经开发了减少一些上述安全问题的干芯电池。这些干芯电池在正极与负极之间含有固体隔膜,其防止电极之间的接触,并对枝晶的生长提供物理屏障。在干芯电池中,消除了潜在可燃的液体电解质。因此,隔膜必须有效地既充当隔膜又充当电解质,因而对于锂-离子电池来说,隔膜必须能够使锂离子在其结构内迁移。这类锂传导性固体隔膜可大体上分为两组。

3、第一组重点关注使用基于陶瓷的无机锂-离子导体,如lipon(锂磷氧氮,li2po2n)、llto(锂镧钛氧化物)或lgps(li10gep2s12)。通常,陶瓷隔膜的电导率可达到最高10-1scm-1。这类无机锂-离子导体以薄的薄膜形式提供,它们常采用溅射方法沉积。然而,沉积速率较低,并且加工限于具有小表面的纽扣电池。此外,在电池工作期间,负极和正极的体积发生变化,因此隔膜需要适应这些体积变化。如果隔膜太硬,则其可能会在充电和放电循环期间损坏,或者循环能力有限。对于特别硬的陶瓷隔膜来说,这是特别成问题的。在隔膜制造期间以及在电池的卷芯和组装期间,陶瓷隔膜的硬脆性质也可能会带来问题,因为陶瓷薄膜容易开裂。

4、第二组重点关注使用包含聚合物基质和锂盐如liclo4的聚合物薄膜。wo2019/186173公开了包含共聚酯的薄聚合物薄膜,所述共聚酯包含衍生自脂族二醇、芳族二羧酸和聚(环氧烷)的重复单元,其中所述薄膜进一步包含来源于锂盐的锂离子。这类隔膜在室温下的电导率通常低于陶瓷导体。

技术实现思路

1、本发明的一个目的是解决一个或多个上述问题。特别地,本发明的一个目的是提供用作金属-离子固态电池(即上述干芯装置)或包含液体或凝胶电解质的金属-离子电池中的隔膜的改进薄膜。一个特别的目的是提供用作金属-离子固态电池中的隔膜的改进薄膜。一个特别的目的是提供这样的薄膜,其至少保持且优选改善现有金属-导电隔膜的导电性,同时与陶瓷隔膜相比表现出良好的机械强度,特别是降低的脆性和/或改善的柔性。本发明的一个特别的目的是提供这样的薄膜,其至少保持且优选改善现有金属-导电隔膜的导电性,其与陶瓷隔膜相比表现出良好的机械强度,特别是降低的脆性和/或改善的柔性,同时确保容易形成薄膜,并因此提高制造的效率和经济性。本发明进一步的目的是提供这样的薄膜隔膜,其允许减小其厚度和/或重量,同时至少保持机械性能,从而可以减小电池的体积和/或重量。期望的是,薄膜隔膜应表现出柔性而没有脆性。

2、本发明特别涉及锂-离子电池。因此,如前一段落和下面相应的上下文中所用的术语“金属离子”、“金属”、“金属-导电隔膜”和“金属-离子电池”优选分别是指“锂离子”、“锂”、“锂-导电隔膜”和“锂-离子电池”。然而,本发明也适用于其它可再充电的金属-离子电池,包括钠、钾、钙、镁和铝,特别是钠、镁和铝,并且特别是钠。

3、根据第一方面,提供了包含共聚酯的共聚酯薄膜,所述共聚酯包含衍生自二醇、二羧酸和聚(环氧烷)的重复单元,其中所述共聚酯薄膜进一步包含选自导电陶瓷颗粒材料的第一含金属离子组分,并且其中所述薄膜可进一步包含来自除所述导电陶瓷颗粒材料之外的一种或多种来源的另外的金属离子。

4、应理解,为了在金属-离子电池中实用,所述薄膜的所述第一含金属离子组分的金属优选与所述另外的金属离子(其在下文中也被称为第二含金属离子组分)的金属相同。

5、优选地,所述第一含金属离子组分是第一含锂离子的组分,并且在这种情况下,所述另外的金属离子优选为另外的锂离子。或者,所述第一含金属离子组分是第一含钠离子的组分,并且在这种情况下,所述另外的金属离子优选为另外的钠离子。

6、优选地,共聚酯薄膜包含所述另外的金属离子。当存在所述另外的金属离子时,其优选以第二含金属离子组分的形式存在,该第二含金属离子组分优选地选自金属盐,优选地选自锂盐或钠盐,优选地选自锂盐。

7、因此,在优选的实施方案中,本发明的第一方面提供共聚酯薄膜,其包含所述共聚酯、选自导电陶瓷颗粒材料的第一含金属离子组分和选自金属盐的第二含金属离子组分。应理解,所述第一和第二含金属离子组分彼此不同。

8、在特别优选的实施方案中,本发明的第一方面提供共聚酯薄膜,其包含所述共聚酯、选自导电陶瓷颗粒材料的第一含锂离子的组分和选自锂盐的第二含锂离子的组分。应理解,所述第一和第二含锂离子的组分彼此不同。

9、在替代实施方案中,本发明的第一方面提供共聚酯薄膜,其包含所述共聚酯、选自导电陶瓷颗粒材料的第一含钠离子的组分和选自钠盐的第二含钠离子的组分。应理解,所述第一和第二含钠离子的组分彼此不同。

10、本发明的共聚酯薄膜适合作为隔膜,并且特别适合作为固体电解质。因此,所述共聚酯薄膜表现出体积电导率而不仅仅是表面电导率。本发明人意外地发现,本发明的薄膜适合作为固体隔膜,其表现出良好的导电性、高机械强度(特别是降低的脆性和/或改善的柔性)的优异组合,同时以相对低的厚度获得这样的性能,并且同时还能实现高效和可靠的制造。这类隔膜表现出优异的尺寸稳定性,特别是在升高的温度下,并且能够承受电极在通常的电池循环期间的体积变化。

11、如本文所用,术语“共聚酯”是指包含酯键并且衍生自三种或更多种类型的共聚单体的聚合物。本文所述的共聚酯是热塑性的。

12、适用于共聚酯的二羧酸包括芳族二羧酸,如对苯二甲酸、间苯二甲酸、邻苯二甲酸和萘二甲酸(如2,5-、2,6-或2,7-萘二甲酸),以及脂族二羧酸,如琥珀酸、癸二酸、己二酸和壬二酸。也可以使用脂环族二羧酸。其它合适的二羧酸包括4,4'-二苯基二羧酸和六氢对苯二甲酸。优选地,本发明中使用的二羧酸是芳族二羧酸,优选对苯二甲酸或间苯二甲酸,优选对苯二甲酸。

13、所述共聚酯优选包含至少一种芳族二羧酸,优选对苯二甲酸、间苯二甲酸或萘二甲酸,并且优选对苯二甲酸或间苯二甲酸,并且优选对苯二甲酸。在第一且最优选的实施方案中,二羧酸组分仅包含一种芳族二羧酸。在第二实施方案中,二羧酸组分包含第一芳族二羧酸(优选对苯二甲酸或间苯二甲酸,优选对苯二甲酸)和第二二羧酸。第二二羧酸可选自脂族二羧酸,如琥珀酸、癸二酸、己二酸或壬二酸,并且在一个实施方案中,第二二羧酸是壬二酸。

14、适用于共聚酯的二醇包括无环、脂环族和芳族二羟基化合物。优选的二醇具有2-15个碳原子,并且包括亚乙基、亚丙基、亚异丁基、四亚甲基、1,4-五亚甲基、2,2-二甲基三亚甲基、六亚甲基和十亚甲基二醇,二羟基环己烷、环己烷二甲醇,间苯二酚、氢醌和1,5-二羟基萘,等等。脂族二醇是优选的,特别是含有2-8个碳原子的无环脂族二醇,特别是含有2-4个碳原子的脂族二醇。非支链脂族二醇是优选的。优选所述二醇选自乙二醇、1,3-丙二醇和1,4-丁二醇,更优选地选自乙二醇和1,4-丁二醇,并且最优选乙二醇。也可以使用脂环族(脂环)二醇,如1,4-环己烷二甲醇(chdm)。可以使用二醇的等同酯形成衍生物代替所述二醇。优选地,共聚酯仅包含一种类型的二醇残基。在一个实施方案中,至少90摩尔%、优选至少95摩尔%、优选至少98摩尔%且优选至少99摩尔%的所述二醇级分由一种类型的二醇组成。

15、适用于共聚酯的聚(环氧烷)优选地选自c2至c15、优选c2至c10、优选c2至c6亚烷基链。聚(环氧烷)可选自聚乙二醇(peg)、聚丙二醇(ppg)和聚(四亚甲基醚)二醇(ptmo),优选聚乙二醇。也可以使用环氧乙烷封端的聚(环氧丙烷)链段。在一个实施方案中,所述共聚酯仅包含一种类型的聚(环氧烷)残基。在替代实施方案中,所述共聚酯包含两种或更多种类型的聚(环氧烷)残基,如聚乙二醇(peg)和聚丙二醇(ppg)的混合物。

16、聚(环氧烷)二醇的数均分子量(mn)优选为约200g/mol至约20000g/mol,优选约200g/mol至约6000g/mol,优选约200g/mol至约5000g/mol,优选不超过约5000g/mol,优选不超过约4000g/mol,优选约400g/mol至约3900g/mol,优选至少约500g/mol mol,优选约500g/mol至约3800g/mol,最优选约500g/mol至约3700g/mol,优选约800g/mol至约3600g/mol,优选约1000g/mol至约3600g/mol,优选约2000g/mol至约3500g/mol,并且优选约3350至约3450g/mol,并且优选为约3350g/mol或约3450g/mol。聚(环氧烷)的数均分子量(mn)优选为至少约200g/mol,优选至少约400g/mol,优选至少约500g/mol,并且优选至少约800g/mol,例如至少约1000g/mol。聚(环氧烷)的数均分子量(mn)优选不超过约20000g/mol,优选不超过约5000g/mol,优选不超过约4000g/mol,并且优选不超过约3800g/mol,例如不超过约3700g/mol。

17、已经发现,如果聚(环氧烷)的分子量太高,则其变得更难与二羧酸和脂族二醇共聚以形成具有足够高的熔体粘度的共聚酯,以用于可靠地形成薄膜,特别是在熔体挤出工艺中。此外,已经发现,如果聚(环氧烷)的分子量太高,则电导率可能降低。

18、除上下文另指出外,如本文所用的术语分子量是指通过如本文所述的方法测量的数均分子量(mn)。

19、多分散指数pdi(或分散度d)定义为mw/mn。其中mw是重均分子量。多分散指数是构成聚合物(其是不同大小的大分子的混合物)的不同大分子的大小的均匀性(或不均匀性)的量度。多分散指数为1的组合物(即单分散的)由各自具有相同大小的大分子组成(如树枝状聚合物)。大分子的单分散组合物通常是通过非聚合过程制备的,并且通常不被称为聚合物。

20、共聚酯的聚(环氧烷)的多分散指数优选高于1,优选至少约1.01,优选至少约1.1,优选至少约1.2,并且优选不超过约2.0,优选不超过约1.8,优选不超过约1.6,并且优选为约1.01至约2.0,优选约1.1至约1.8,并且优选约1.2至约1.6。

21、所述共聚酯可以是包含通过酯键连接的交替无规长度序列的嵌段(链段)共聚物。这类共聚酯显示出衍生自芳族二羧酸和脂族二醇的半结晶(或硬)链段以及衍生自聚(环氧烷)的无定形(或软)链段。硬链段由重复单元[r1-o-c(=o)-a-c(=o)-o]组成,其中r1衍生自脂族二醇,并且a是衍生自上文定义的芳族二羧酸的芳族环(优选苯基或萘基)。软链段由重复单元[r-o]组成,其中r是来自聚(环氧烷)的亚烷基链。软链段可经由酯键用所述芳族二羧酸封端。

22、在进一步的实施方案中,所述共聚酯是无规共聚物,其中芳族二羧酸、脂族二醇和聚(环氧烷)单元在共聚酯主链中以无规顺序排列。

23、在无规与嵌段共聚物的这两个极端之间是共聚酯,其在本文中被称为“嵌段样”共聚物。在嵌段样共聚物中,聚(环氧烷)单元比在嵌段共聚物中更大程度地散布在芳族二羧酸单元之间,使得上述结晶(或硬)链段平均而言比在嵌段共聚物中显著更短。共聚物链中共聚单体单元的顺序(即共聚酯的无规度)可采用本领域中已知的常规技术确定,优选通过如本文所述的13c nmr光谱法确定。通过量化无规度b,可以将共聚酯表征为嵌段、嵌段样或无规共聚酯,其中值0代表纯嵌段共聚物,并且值1代表如由伯努利(bernoulli)模型定义的统计无规共聚物。

24、优选地,b在约0.1至1.0、优选约0.2至约0.95、优选约0.3至约0.9、优选约0.4至约0.8的范围内,例如约0.5至约0.7。所述共聚酯的b值优选为至少约0.1,优选至少约0.2,优选至少约0.3,并且优选至少约0.4,例如至少约0.5。所述共聚酯的b值优选不大于1.0,优选不大于约0.95,优选不大于约0.9,优选不大于约0.8,并且优选不大于约0.7。

25、优选地,本发明的共聚物是“嵌段样”共聚酯或无规共聚酯。

26、更优选地,本发明的共聚物是可通过选择如本文所述的聚(环氧烷)的分子量而获得的“嵌段样”共聚酯。

27、已经发现,聚(环氧烷)的分子量对共聚物中共聚单体的顺序和共聚物作为嵌段、嵌段样或无规共聚物的表征具有显著影响。因此,较低分子量的聚(环氧烷)有利于形成无规共聚物,并且较高分子量的聚(环氧烷)有利于形成嵌段共聚物。嵌段共聚物相对于相应的无规共聚物通常表现出更大的结晶倾向和更高的熔化温度。在本发明中优选避免较高的熔化温度,因为它们需要较高的加工温度,并且存在较大的降解风险。此外,在本发明中优选避免纯嵌段共聚物结晶趋势的增加,因为这可能阻碍金属离子在共聚物的结构内迁移,并且可能降低其电导率。

28、按共聚酯的总重量计,聚(环氧烷)优选占约0.1至约80重量%,优选约5至约78重量%,优选约10至约75重量%,优选约12至约65重量%,优选约15至约60重量%,优选约16至约55重量%。

29、优选地,按共聚酯的总重量计,聚(环氧烷)占至少约0.1重量%,优选至少约5重量%,优选至少约10重量%,优选至少约12重量%,优选至少约15重量%,优选至少约16重量%,优选不超过约80重量%,优选不超过约78重量%,优选不超过约75重量%,优选不超过约65重量%,优选不超过约60重量%,优选不超过约55重量%。

30、在共聚酯包含衍生自二醇(优选乙二醇)、对苯二甲酸和聚(环氧烷)的重复单元的情况下,按共聚酯的总重量计,聚(环氧烷)的存在量优选为约5至约30重量%,优选约10至约25重量%,优选约15至约20重量%。

31、在共聚酯包含衍生自二醇(优选乙二醇)、间苯二甲酸和聚(环氧烷)的重复单元的情况下,按共聚酯的总重量计,聚(环氧烷)的存在量优选为约35至约65重量%,优选约40至约60重量%,优选约45至约55重量%。

32、共聚酯薄膜中存在的共聚酯的量按共聚酯薄膜的总重量计优选不超过约99.9重量%,优选不超过约95重量%,优选不超过约92重量%,优选不超过约90重量%。优选地,共聚酯薄膜中存在的共聚酯的量按共聚酯薄膜的总重量计为至少约40%,优选至少约50重量%,优选至少约65重量%,优选至少约80重量%。因此,按共聚酯薄膜的总重量计,共聚酯的存在量优选为约40重量%至约99.9重量%,优选约50重量%至约95重量%,优选约65重量%至约92重量%,优选约80至约90重量%。

33、所述共聚酯优选为所述薄膜中存在的仅有聚酯。

34、本发明的共聚酯薄膜包含选自导电陶瓷颗粒材料的第一含金属-离子的组分。优选地,本发明的共聚酯薄膜包含选自导电陶瓷颗粒材料的第一含锂离子的组分。可以存在一种或多种导电陶瓷颗粒材料。

35、本领域技术人员要了解的是,陶瓷材料是包含金属和非金属元素的无机非金属固体,其通过在高温下加热而形成或致密化。陶瓷材料通常硬、脆且耐腐蚀,化学反应性低且熔点高。本文所指的陶瓷材料可以是结晶的或玻璃状的。本发明中使用的陶瓷颗粒材料是导电的。下面主要针对含锂离子的导电陶瓷颗粒材料对本发明进行说明,但技术原理一般适用于其它含金属离子的导电陶瓷颗粒材料。

36、可以使用任意合适的含锂离子的导电陶瓷颗粒材料,特别是nasicon型陶瓷颗粒材料(如含锂离子的导电玻璃陶瓷颗粒材料)、lisicon型陶瓷颗粒材料、钙钛矿型氧化物陶瓷颗粒材料、石榴石型氧化物陶瓷颗粒材料、锂磷氧氮(lipon)型陶瓷颗粒材料和硅酸铝锂(las)陶瓷颗粒材料。

37、如本领域中已知的那样,nasicon(钠超离子导体)材料是指具有化学式na1+xzr2sixp3-xo12的一系列固体,其中0<x<3,以及其中na、zr和/或si被等价元素置换的类似化合物,因此在本发明最优选方面的上下文中,钠被锂置换。特别合适的含锂nasicon型陶瓷颗粒材料可具有通式limy(po4)3,其中m表示多价金属离子。例如,m可选自al、si、ti、zr、ge、sn和hf中的一者或多者。其它合适的含锂nasicon型陶瓷颗粒材料可具有通式li1+xmxti2-x(po4)3(latp),其中m表示选自al、sc、y和la中的一者或多者的三价阳离子。其它合适的含锂nasicon型陶瓷颗粒材料可具有通式li1+xalxge2-x(po4)3(lagp),例如其中x是0.5。

38、特别合适的是具有nasicon结构的含锂离子的导电玻璃陶瓷颗粒材料。优选的颗粒材料有可以商品名“licgc”商购自ohara inc.的那些。一种优选的颗粒材料是可商购自ohara inc.的licgctmpw-01粉末,其被理解为具有主结晶相li1+x+yalxti2-xsiyp3-yo12和组成li2o-al2o3-sio2-p2o5-tio2。进一步优选的颗粒材料是可商购自ohara inc.的licgctmag-01,其被理解为具有主结晶相li1+x+yalx(ti,ge)2-xsiyp3-yo12和组成li2o-al2o3-sio2-p2o5-tio2-geo2。

39、如本领域中已知的那样,lisicon(锂超离子导体)材料是指具有化学式li2+2xzn1-xgeo4的一系列固体。与nasicon型材料一样,其它元素(通常是等价元素)可置换li、zn和/或ge。合适的lisicon型颗粒材料可选自li2+2xzn1-xge4o16、li14znge4o16、li(3+x)gexv(1-x)o4、li(4-x)si(1-x)pxo4和硫代-lisicon,如具有式li(4-x)ge(1-x)pxs4li10gep2s12的那些,其中x在0与1之间。

40、合适的钙钛矿型氧化物颗粒材料可选自li3xla(2/3)-xtio3(llto)和li3xla1/3-xtao3。

41、合适的石榴石型氧化物颗粒材料可具有通式li7-3y-xla3zr2-xm1ym2xo12(其中m1表示三价阳离子,如al和ga,m2表示五价阳离子,如nb和ta,x≥0且y≤2);li5la3m2o12(其中m表示nb和/或ta);li6ala2m2o12(其中a表示ca、sr和/或ba,并且m表示nb或ta);或li6.5la2.5ba0.5zrtao12。

42、合适的lipon型陶瓷颗粒材料可具有通式lixpoynz,如li2po2n。

43、合适的las陶瓷颗粒材料可选自allio6si2。

44、关于含钠离子的陶瓷颗粒材料,特别合适的有nasicon型陶瓷颗粒材料(如含钠离子的导电玻璃陶瓷颗粒材料)、β-氧化铝和β”-氧化铝相na2o.nal2o3(其中5≤n≤11)、钠稀土硅酸盐和na离子导电卤氧化物玻璃。合适的nasicon型陶瓷颗粒材料有nasicon结构化氧化物,它们可具有通式na3zr2si2po12、nati2(po4)3、nage2(po4)3或na1+x[snxge2-x(po4)3]。合适的钠稀土硅酸盐具有通式na5msi4o12,其中m是y、sc、lu和/或任何三价稀土阳离子。合适的na离子导电卤氧化物玻璃可以是nai-nacl-na2o-b2o3。

45、优选地,导电陶瓷颗粒材料的体积分布中值粒径(对应于所有颗粒的体积的50%的等效球径,在关联体积%与颗粒的直径的累积分布曲线上读取-通常被称为“dv50”或“d50”值)在0.01至5μm、优选0.05至3μm、优选0.1至2μm、优选0.2至1.5μm、优选0.4至1.0μm的范围内。可通过激光衍射(优选弗朗荷费衍射)来测量粒度。特别优选的方法利用可得自malvern的mastersizer(例如3000)。可通过绘制代表低于选定粒度的颗粒体积的百分比并测量第50个百分位数来确定中值粒度。

46、共聚酯薄膜中存在的所述含金属离子的导电陶瓷颗粒材料的量按共聚酯薄膜的总重量计优选不超过约60重量%,优选不超过约50重量%,优选不超过约35重量%,优选不超过约20重量%,并且优选为至少约0.1重量%,优选至少约5重量%,优选至少约8重量%,优选至少约10重量%。因此,按共聚酯薄膜的总重量计,导电陶瓷颗粒材料的存在量优选为约0.1重量%至约60重量%,优选约5重量%至约50重量%,优选约8重量%至约35重量%,优选约10至约20重量%。

47、所述含金属离子的导电陶瓷颗粒材料被保持在所述薄膜的聚合物基质内。

48、如上文所述,本发明的共聚酯薄膜优选包含来自除所述导电陶瓷颗粒材料之外的一种或多种来源的另外的金属离子。在导电陶瓷颗粒材料是含锂-离子的导电陶瓷颗粒材料的情况下,共聚酯薄膜优选包含来自除所述导电陶瓷颗粒材料之外的一种或多种来源的另外的锂离子。在导电陶瓷颗粒材料是含钠-离子的导电陶瓷颗粒材料的情况下,共聚酯薄膜优选包含来自除所述导电陶瓷颗粒材料之外的一种或多种来源的另外的钠离子。这些另外的金属离子在本文中被称为第二金属离子组分,比如第二锂离子组分或第二钠离子组分。应理解,所述第一含金属离子组分和所述第二金属离子组分彼此不同。第二金属离子组分优选为选自金属盐的含金属离子组分。下面主要针对锂盐对本发明进行说明,但技术原理一般适用于其它金属盐材料。

49、可以使用任意合适的锂盐。可以使用一种或多种不同类型的锂盐。优选锂盐选自适用于锂离子电池的锂盐,如双(三氟甲磺酰基)亚胺锂(litfsi)、六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、硫氰酸锂(liscn)、六氟砷酸锂(liasf6)、三氟甲磺酸锂(licf3so3)、溴化锂(libr)、碘化锂(lii)、双(三氟甲磺酰亚胺)锂(lin(cf3so2)2)、三(三氟甲基磺酰基)甲基化锂(lic(cf3so2)3)、原硅酸锂、三氟乙酸锂(licf3co2)和双(氟亚硫酸)氨基锂(lin(fo2s)2)。

50、当采用溶剂流延技术形成共聚酯薄膜时,优选金属离子衍生自在溶剂重流延步骤中使用的溶剂中具有高溶解度的金属盐。因此,在锂离子电池的情况下,特别优选的锂盐是三氟甲磺酸锂(licf3so3)。

51、所述金属盐(包括优选的锂盐)可选自:

52、(i)芳族羧酸,优选芳族二羧酸,优选对苯二甲酸或间苯二甲酸;

53、(ii)脂族羧酸,包括脂族二羧酸,优选乙酸、乙醇酸或琥珀酸;

54、(iii)碳酸;

55、(iv)酚酸,优选水杨酸;

56、(v)无机酸,如高氯酸或磷酸,特别是磷酸;和

57、(vi)硼酸,优选双(草酸)硼酸。

58、任选地,金属盐选自上面提供的(i)至(v)的金属盐。

59、因此,合适的锂盐包括:对苯二甲酸二锂(dlta)、间苯二甲酸二锂、乙醇酸锂、苯甲酸锂、乙酸锂、碳酸锂、高氯酸锂、原硅酸锂、磷酸锂、水杨酸锂、琥珀酸锂和双(草酸合)硼酸锂。

60、优选所述金属盐是有机金属盐。

61、在优选的实施方案中,所述金属盐是衍生共聚酯的芳族二羧酸的盐。因此,在衍生自对苯二甲酸的优选共聚酯的情况下,锂盐优选地选自对苯二甲酸单锂或二锂,并且优选对苯二甲酸二锂。本发明人发现,出于热稳定性和成本原因,对苯二甲酸二锂是特别优选的。在衍生自间苯二甲酸的优选共聚酯的情况下,锂盐优选地选自间苯二甲酸单锂或二锂,并且优选间苯二甲酸二锂。

62、其它优选的金属盐可选自上述酸的烷氧基化物酯,上述酸特别是羧酸,特别是二羧酸,特别是芳族二羧酸,特别是对苯二甲酸。这类烷氧基化物酯优选衍生自脂族二醇,优选衍生自c2-10脂族二醇,优选衍生自c2-6脂族二醇,优选衍生自c2、c3或c4脂族二醇,更优选衍生自乙二醇、1,3-丙二醇和1,4-丁二醇,更优选衍生自乙二醇。

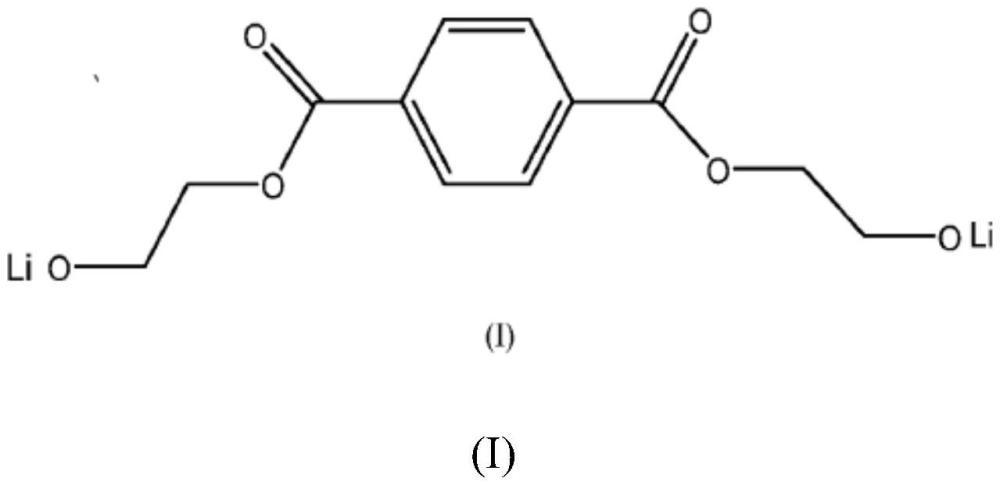

63、特别合适的锂盐具有下式(i),并且在本文中被称为对苯二甲酸双羟乙酯二锂(dl-bhet):

64、

65、优选所述锂盐选自三氟甲磺酸锂(licf3so3)、对苯二甲酸二锂或对苯二甲酸双羟乙酯二锂。优选所述锂盐选自对苯二甲酸二锂。

66、关于本发明的含钠实施方案,可以使用任意合适的钠盐。可以使用一种或多种不同类型的钠盐。应理解,关于锂盐所描述的优先项和要素同样适用于钠盐,只是锂离子换成钠离子。优选地,所述钠盐选自硝酸钠(nano3)、高氯酸钠(naclo4)、四氟硼酸钠(nabf4)、六氟磷酸钠(napf6)、双(三氟甲磺酰基)亚胺钠(natfsi)、双(三氟甲烷)磺酰亚胺钠(na[n(cf3so2)2])、六氟砷酸钠(v)(naasf6)、双(草酸合硼酸)钠(“nabob”)、卤化钠(nax,其中x=cl、br或i)、硫氰酸钠(nascn)、五氰基丙烯化钠(napcpi)、四氰基匹罗酯钠(natcp)和三氰基咪唑酯钠(natim)。

67、在一个实施方案中,所述第二金属离子组分的金属离子借助于金属阳离子与共聚酯的可极化电负性氧原子(优选至少聚亚烷基氧化物单元的电负性氧原子)之间的相互作用而存在于薄膜的聚合物基质中并保持在薄膜的聚合物基质内。

68、在优选的实施方案中,所述第二金属离子组分的金属离子借助于金属阳离子与金属盐的阴离子之间的相互作用而保持在薄膜的聚合物基质内。因此,在此实施方案中,共聚酯薄膜包含金属盐。所述第二金属离子组分的优选至少部分、优选至少50重量%、优选至少60重量%、优选至少70重量%、优选至少80重量%、优选至少90重量%、优选至少95重量%、优选至少99重量%且优选基本上所有的金属离子呈金属盐的形式。金属盐优选为衍生金属离子的金属盐。金属盐选自上述金属盐,并且上述优先项适用于此。因此,在此优选实施方案中,金属盐保持在聚合物基质内。在此实施方案中,金属盐不是聚合物主链的一部分,即其没有聚合到共聚酯中。换言之,在此优选实施方案中,金属盐的阴离子未与共聚酯共价结合。在其中金属盐是衍生共聚酯的相同芳族二羧酸的盐的上述优选实施方案中,本文所述含金属的共聚酯薄膜表现出优异的热稳定性,这被认为是由于共聚酯的形态与金属盐的形态一致造成的。

69、共聚酯薄膜中的所述第二金属离子组分的金属离子的量优选有效提供约5:1至约1:50、优选约4:1至约1:50、优选约3:1至约1:50、优选约2:1至约1:50、优选约1:1至约1:40、优选约1:2至约1:30、优选约1:4至约1:25的金属:o摩尔比,其中此比率中的o原子数定义为聚(环氧烷)残基中的o原子数,并且此比率中的金属原子数定义为由所述另外的金属离子(即所述第二金属离子组分,并且不包括所述第一含金属离子组分)提供的金属原子数。

70、优选地,按共聚酯薄膜的总重量计,第二金属离子组分(即优选所述金属盐)的量不超过约40重量%,优选不超过约10重量%,并且优选为至少约0.1%,优选至少约1%,并且优选为约0.1重量%至约40重量%,优选约1重量%至约10重量%。

71、在本发明的共聚酯薄膜包含所述第二金属离子组分的情况下,第一含金属离子组分和第二金属离子组分的总量按共聚酯薄膜的总重量计优选不超过约60重量%,优选不超过约50重量%,优选不超过约35重量%,优选不超过约20重量%,并且优选为至少约0.1重量%,优选至少约5重量%,优选至少约8重量%,优选至少约10重量%。因此,按共聚酯薄膜的总重量计,存在的第一含金属离子组分和第二金属离子组分的总量优选为约0.1重量%至约60重量%,优选约5重量%至约50重量%,优选约8重量%至约35重量%,优选约10至约20重量%。

72、共聚酯、第一含金属离子组分和第二金属离子组分(在存在的情况下)是所述薄膜的主要组分,并且按所述薄膜的总重量计优选占至少约65重量%,优选至少约75重量%,优选至少约85重量%,优选至少约95重量%,并且优选至少约98重量%。

73、本发明的共聚酯薄膜可进一步包含在聚酯薄膜的制造中常规使用的任何其它添加剂。因此,可以适当掺入诸如以下的试剂:抗氧化剂、uv吸收剂、水解稳定剂、交联剂、染料、填料、颜料、孔隙化剂、润滑剂、自由基清除剂、热稳定剂、阻燃剂和抑制剂、防结块剂、表面活性剂、滑爽助剂、光泽改进剂、促降解剂、粘度调节剂和分散稳定剂。可以按常规方式将这类添加剂引入到共聚酯组合物中。例如,可通过与衍生成膜共聚酯组合物的单体反应物混合来引入添加剂,或者可以通过翻滚或干混或通过在挤出机中配混,接着冷却并通常粉碎成颗粒或碎片,将添加剂与共聚酯组合物混合。也可以采用母料配制技术。

74、在优选的实施方案中,所述薄膜包含抗氧化剂。可以使用一系列抗氧化剂,如通过捕获自由基或通过分解过氧化物起作用的抗氧化剂。合适的自由基捕获抗氧化剂包括受阻酚、芳族仲胺和受阻胺,如tinuvintm 770(ciba-geigy)。合适的过氧化物分解抗氧化剂包括三价磷化合物,如亚膦酸酯、亚磷酸酯(例如磷酸三苯酯和亚磷酸三烷基酯),和硫代增效剂(例如硫代二丙酸的酯,如硫代二丙酸二月桂酯)。受阻酚抗氧化剂是优选的。特别优选的受阻酚是四-(亚甲基3-(4'-羟基-3',5'-二叔丁基苯基丙酸酯)甲烷,其可按irganoxtm1010(ciba-geigy)商购获得。其它合适的可商购获得的受阻酚包括irganoxtm 1035、1076、1098和1330(ciba-geigy)、santanoxtm r(monsanto)、cyanoxtm抗氧化剂(americancyanamid)和goodritetm抗氧化剂(bf goodrich)。基于共聚酯的重量,薄膜中存在的抗氧化剂的浓度优选在50ppm至5000ppm的范围内,更优选在300ppm至1500ppm的范围内,特别是在400ppm至1200ppm的范围内,并且尤其是在450ppm至600ppm的范围内。可以使用多于一种抗氧化剂的混合物,在这种情况下其总浓度优选在上述范围内。可通过常规技术实现将抗氧化剂掺入到共聚酯中,并且优选通过与衍生共聚酯的单体反应物混合,特别是在缩聚之前的直接酯化或酯交换反应结束时。

75、在进一步优选的实施方案中,所述薄膜包含无机颗粒填料,优选地选自准金属氧化物(如氧化铝、二氧化钛、氧化锆、氧化锌、滑石和二氧化硅)、煅烧瓷土、碱金属盐(如钙和钡的碳酸盐和硫酸盐)和非导电陶瓷颗粒材料。无机颗粒填料应具有小于薄膜厚度的粒度,并且优选粒度不大于10μm,优选不大于约5μm,优选不大于约2μm,优选在约0.5μm至约2.0μm的范围内。应理解,所述无机颗粒填料(或实际上任何其它的所述常规添加剂)的特性是与上文所述的第一或第二含金属离子组分不同的实体。特别地,所述无机颗粒填料(或任何其它的所述常规添加剂)不含上文所述的第一或第二含金属离子组分的金属离子,因此所述无机颗粒填料在本文中被称为“钝态填料”,因为它们不能够直接运输所述金属离子。然而,已经意外地发现这类钝态填料增强由所述第一或第二含金属离子组分产生的离子导电性。

76、因此,在本发明第一方面的优选实施方案中,提供了包含共聚酯的共聚酯薄膜,所述共聚酯包含衍生自二醇、二羧酸和聚(环氧烷)的重复单元,其中所述共聚酯薄膜进一步包含选自导电陶瓷颗粒材料的第一含金属离子组分,其中所述共聚酯薄膜进一步包含钝态填料。

77、并且在本发明第一方面进一步优选的实施方案中,提供了包含共聚酯的共聚酯薄膜,所述共聚酯包含衍生自二醇、二羧酸和聚(环氧烷)的重复单元,其中所述共聚酯薄膜进一步包含选自导电陶瓷颗粒材料的第一含金属离子组分,其中所述共聚酯薄膜进一步包含钝态填料,并且其中所述薄膜进一步包含来自除所述导电陶瓷颗粒材料之外且除所述钝态填料之外的一种或多种来源的另外的金属离子。

78、无机颗粒填料惯常被添加到聚酯薄膜中,以便改善制造和下游加工期间的处理和可卷绕性,并且出于这种目的,通常以相对较少的量使用填料,通常使得基于共聚酯薄膜的总重量,按重量计填料的总重量不超过约2.5%,优选不超过约2.0%,优选不超过约1.0%,更典型地不超过约0.6%,并且优选不超过约0.3%。然而,在本发明中,按共聚酯薄膜的总重量计,钝态填料的用量优选为至少5重量%,优选至少约7重量%,优选至少约10重量%,并且优选为约5重量%至约20重量%,优选约7重量%至约20重量%,优选约7重量%至约15重量%。

79、在经由熔体挤出形成薄膜的情况下,由其得到薄膜的含金属离子的共聚酯在所需加工温度下的熔体粘度优选为至少约100pa.s,优选不超过约1000pa.s,优选不超过约500pa.s,优选不超过约300pa.s,优选不超过约250pa.s,并且优选为约150pa.s。共聚酯应表现出这样的熔体粘度的典型加工温度是在本文所述的薄膜的制造中采用的温度,并且优选在200至290℃的范围内,特别是220至280℃,并且优选在275℃,和/或其中所述共聚酯在tm至tm+10℃范围内的温度下表现出这样的熔体粘度,其中tm是所述共聚酯的结晶熔化温度。过高的熔体粘度可导致薄膜制造困难和/或降低最终共聚酯的分子量和/或增加薄膜制造的成本,例如因为需要利用专门的成膜设备。此外,太高的熔体粘度可能需要降低挤出机的输出速率,从而降低制造的效率和经济性,或者需要提高挤出温度,以便降低熔体的粘度(这继而可导致聚合物的热降解和相关性质的损失),以便实现稳定的薄膜生产。太低的熔体粘度可导致可靠的薄膜形成和拉伸困难。

80、本文所述的共聚酯薄膜优选为定向共聚酯薄膜,优选双轴定向共聚酯薄膜。

81、本文所述的共聚酯薄膜优选为自支撑薄膜,即它们能够在不存在支撑基底的情况下独立存在。

82、薄膜的厚度优选为至少约5μm,优选至少约10μm,优选至少约15μm,并且优选至少约20μm。薄膜的厚度优选不超过约200μm,优选不超过约150μm,优选不超过约100μm,优选不超过约85μm,优选不超过约70μm,优选不超过约50μm,并且优选不超过约35μm。因此,薄膜的厚度优选为约5μm至约200μm,优选约5μm至约150μm,优选约10μm至约100μm,优选约10μm至约85μm,优选约15μm至约70μm,优选约15μm至约50μm,并且优选为约20μm至约35μm。

83、优选在25℃下测量的薄膜的透膜离子电导率为至少约10-7s/cm,优选至少约10-6s/cm。

84、优选在60℃下测量的薄膜的透膜离子电导率为至少约10-7s/cm,优选至少约10-6s/cm,优选至少约10-5s/cm。

85、薄膜应具有低收缩率,优选在100℃下30分钟后小于20%,优选小于15%,优选小于10%。优选薄膜的两个(正交)尺寸(即机械尺寸和横向尺寸)都表现出低收缩值。

86、优选薄膜的结晶熔点(tm)高于175℃,优选高于200℃,优选高于210℃,优选高于220℃,并且这些温度对基于pet的共聚酯来说是特别优选的。相比之下,常规用作锂-离子电池的微孔隔膜的聚烯烃薄膜通常具有约130℃至150℃的结晶熔点(tm)。tm的这种相对增加是有利的,因为本文所述的薄膜因此适合需要较高工作温度的应用。优选薄膜的结晶熔点(tm)不超过270℃。

87、优选地,本发明的薄膜表现出不超过约50℃、优选不超过约45℃、优选不超过约40℃的玻璃化转变温度(tg)。在本发明中,较低的tg是优选的,因为在本文所述的优选最终用途中,其促进在薄膜的工作温度下更大的电导率。本发明的薄膜通常表现出至少约-50℃、优选至少约-30℃且优选至少约-10℃的tg。

88、本文所述的薄膜特别适合作为金属-离子可再充电电池、特别是干芯电池(本文中也被称为固态电池)中的固体隔膜。

89、根据本发明的第二方面,提供了制造如本文第一方面中所定义的聚酯薄膜的方法,其中所述方法包括以下步骤:

90、(i)使所述二醇与所述二羧酸或其酯(合适地为低级烷基(c1-4)酯,优选二甲酯)反应以形成所述二羧酸的双(羟烷基)-酯;

91、(ii)在聚(环氧烷)的存在下在缩聚反应中使所述二羧酸的所述双(羟烷基)-酯聚合以形成共聚酯;

92、(iii)在步骤(i)和/或(ii)中共聚酯的合成期间和/或在随后的单独配混或混合步骤期间引入选自导电陶瓷颗粒材料的所述第一含金属离子组分和任选来自除所述导电陶瓷颗粒材料之外的一种或多种来源的所述另外的金属离子以形成共聚酯组合物;并且

93、(iv)由所述共聚酯组合物形成共聚酯薄膜,优选通过熔体挤出所述组合物或通过溶剂流延包含所述共聚酯组合物的分散体或溶液。

94、可以根据制造聚酯材料的常规技术来合成本文所述的共聚酯。因此,可通过直接酯化或反式酯化的第一步、接着是缩聚的第二步来制备共聚酯。在直接酯化实施方案中,二醇和二羧酸通常在升高的温度(通常约150至260℃)和压力(通常约40psi)及碱(例如氢氧化钠)的存在下直接反应,并且蒸馏掉直接酯化反应的水副产物,以形成双(羟烷基)羧酸酯。一旦直接酯化反应完成,添加稳定剂(例如磷酸)以中和碱。在替代实施方案中,通过反式酯化途径制备共聚酯,其优选包括将二羧酸的酯(合适地为低级烷基(c1-4)酯,优选二甲酯)与摩尔过量的二醇在升高的温度(通常在约150至260℃的范围内)和碱性酯化催化剂(例如四水合乙酸锰(ii),mn(oac)2·4h2o)的存在下加热,并且蒸馏掉反式酯化反应的甲醇副产物,以形成双(羟烷基)羧酸酯。聚合在缩聚步骤中进行,所述缩聚步骤使用适当的催化剂(通常是三氧化锑)在升高的温度(通常约290℃)且通常在减压(例如约1mm hg)下进行,并且连续蒸馏副产物。聚(环氧烷)可以在合成程序开始时存在,因为二羧酸或二羧酸酯起始材料通常选择性地与二醇而不是聚(环氧烷)反应,特别是在聚(环氧烷)的分子量增加时。然而,优选在缩聚步骤开始时添加聚(环氧烷)。

95、优选地,合成程序进一步包括固相聚合(ssp)步骤以增加共聚酯的分子量,并增加和/或完成聚(环氧烷)聚合成共聚酯。

96、因此,使缩聚反应(步骤(ii))的产物优选进行ssp步骤。固相聚合可以在流化床中进行,例如用氮气流化,或者在真空流化床中进行,使用旋转真空干燥器。合适的固相聚合技术在例如ep-a-0419400中有公开,其公开内容以引用的方式并入本文。因此,ssp通常在比聚合物的结晶熔点(tm)低10-50℃但高于玻璃化转变温度(tg)(或者在共聚酯表现出多个玻璃化转变温度的情况下,高于最高玻璃化转变温度)的温度下进行。使用干燥氮气的惰性气氛或真空来防止降解。在优选的实施方案中,固相聚合在220℃和真空下进行16小时以上。

97、第一含金属离子组分和任选的第二含金属离子组分可独立地或一起被引入到共聚酯中。当独立引入时,第一含金属离子组分和第二含金属离子组分可以同时或顺序地引入。在第一和第二含金属离子组分之一或两者含有多种不同化合物的情况下,所述多种化合物可以独立地或一起被引入到共聚酯中,并且当独立地引入时,它们可以同时或顺序地引入。

98、在本文称为实施方案a1的一个实施方案中,在步骤(i)和/或(ii)中的共聚酯的合成期间将第一和第二含金属离子组分引入到共聚酯中。优选地,在合成程序开始时将第一和第二含金属离子组分添加到一种或多种反应物或反应混合物中。或者,将第一和第二含金属离子组分添加到直接酯化或反式酯化步骤(i)的反应产物中,并且是在聚合阶段(ii)之前。

99、在本文称为实施方案a2的第二实施方案中,在单独的配混或混合步骤期间将第一和第二含金属离子组分引入到共聚酯中。

100、在本文称为实施方案a3的第三实施方案中,在不同的步骤期间将第一和第二含金属离子组分引入到共聚酯中。例如,在步骤(i)和/或(ii)中的共聚酯的合成期间引入第二含金属离子组分(并且优选在合成开始时添加到一种或多种反应物或反应混合物中),并且在单独的配混或混合步骤期间引入第一含金属离子组分。

101、可以通过本领域中熟知的常规熔体挤出技术来进行薄膜的形成。一般来说,所述过程包括例如在约250至约300℃的范围内(或者通常不超过高于聚合物的结晶熔点约10℃)将聚合物的层在适于其熔化温度的范围内的温度下挤出、将挤出物淬火并优选定向淬火的挤出物的步骤。

102、可通过本领域中已知用于生产定向薄膜的任何方法来进行定向,例如管状或平坦薄膜方法。通过在薄膜的平面内的两个相互垂直的方向上拉伸来进行双轴定向,以实现机械和物理性质的满意组合。可通过同时定向或通过顺序定向来进行双轴定向。优选进行同时定向。

103、例如可以在管状方法中通过挤出热塑性聚酯管来进行同时双轴定向,所述热塑性聚酯管随后被淬火、再加热,然后通过内部气压膨胀以引起横向定向,并以将引起纵向定向的速率抽出。ep-2108673-a和us-2009/0117362-a1中公开了特别合适的同时双轴定向方法,这些方法的公开内容以引用的方式并入本文。

104、另一种优选的技术是平坦薄膜方法,其中将成膜聚酯通过狭缝模头挤出,并在冷冻的流延鼓上快速淬火以确保聚酯淬火至无定形状态。然后通过在高于聚酯的玻璃化转变温度的温度下在至少一个方向上拉伸淬火的挤出物来进行定向。可通过首先在一个方向(通常是纵向方向,即穿过薄膜拉伸机的向前方向)、然后在横向方向上拉伸平坦的淬火挤出物来进行顺序定向。挤出物的向前拉伸方便地在一组旋转辊上或在两对夹紧辊之间进行,然后在拉幅机设备中进行横向拉伸。

105、通常进行拉伸,使得定向薄膜的尺寸是其在拉伸方向或每个拉伸方向上的原始尺寸的2至7倍,优选2至5倍,更优选2.5至4.5倍,更优选3.0至4.5倍,更优选3.5至4.5倍。拉伸常规上在高于共聚酯组合物的tg的温度下进行,优选比tg高至少约5℃,优选高至少约15℃,并且优选在约tg+5℃至约tg+75℃的范围内,优选为约tg+5℃至约tg+30℃。通常,拉伸在约5至约155℃、优选约5至约110℃范围内的温度下进行。如果需要仅在一个方向上定向,则可采用更大的拉伸比(例如,高达约8倍)。没有必要在机械方向和横向方向上均等拉伸,尽管这在需要平衡性质的情况下是优选的。

106、优选地,采用同时双轴拉伸方法,这对于制备本发明的薄的薄膜是特别有利的。

107、拉伸薄膜可以并优选通过在尺寸支撑下在高于共聚酯的玻璃化转变温度但低于其熔化温度(tm)的温度下热定型而尺寸稳定化,以导致共聚酯所需的结晶度。在热定型期间,可以在横向方向(td)和/或机械方向(md)上进行少量的尺寸松弛。尺寸松弛最多10%,更典型地最多约8%。在横向方向上的尺寸松弛在本领域中被称为“前束(toe-in)”,并且通常涉及最多约5%、典型地约2至约4%的尺寸收缩。可通过常规技术进行机械方向上的尺寸松弛,尽管这是相对更难实现的过程,因为需要低线张力,特别是在顺序定向过程中。由于这个原因,在需要md松弛的情况下优选采用同时定向方法,并且在此实施方案中,通常进行在md和td上的同时松弛。实际的热定型温度和时间将根据薄膜的组成及其所需的最终热收缩率而变化,但不应选择以致显著降低薄膜的韧度性质,如抗撕裂性。在这些限制以内,优选的薄膜在比薄膜的熔化温度低约80℃(即tm-80℃)至比tm低约10℃(即tm-10℃)、优选约tm-70℃至约tm-20℃的温度下热定型。因此,热定型温度合适地在约130至约245℃的范围内,优选约150至约245℃,并且优选为至少180℃,优选在190至230℃的范围内。热定型后,通常将薄膜快速淬火,以便导致共聚酯所需的结晶度。

108、可通过利用在线松弛阶段来进一步稳定薄膜,特别是在已经按顺序定向方法定向薄膜的情况下。或者可以离线进行松弛处理。薄膜的松弛在0%与10%之间,优选5%。在这个另外的步骤中,在低于热定型阶段温度的温度下加热薄膜,并且md和td张力大为降低。对于控制薄膜速度的松弛过程,薄膜速度(以及因此的应变松弛)的降低通常在0至2.5%、优选0.5至2.0%的范围内。在热稳定步骤期间,薄膜的横向尺寸没有增加。要用于热稳定步骤的温度可根据来自最终薄膜所需的性质组合而变化,更高的温度给出更好的(即更低的)残余收缩性质。135至250℃的温度通常是可取的,优选150至230℃,更优选170至200℃。加热的持续时间将取决于所采用的温度,但通常在10至40秒的范围内,20至30秒的持续时间是优选的。可以通过多种方法进行此热稳定过程,包括平坦和垂直配置以及作为单独过程步骤的“离线”或作为薄膜制造过程的延续的“在线”。如此加工的薄膜将表现出比在不存在这种后热定型松弛的情况下生产的薄膜更小的热收缩率。

109、有利地,可以并且优选在空气中制造薄膜,即其中不是在惰性气体(如氮气或稀有气体,如氩气)的气氛下制造薄膜(包括挤出、流延和拉伸的步骤)。因此,本文所述的共聚酯组合物和薄膜意外地具有热稳定性,并且在制造或储存期间不需要任何特殊的处理条件,特别是惰性气氛。

110、作为通过熔体挤出形成薄膜的替代方案,可以通过本领域中熟知的常规溶剂流延技术形成共聚酯薄膜。一般来说,所述方法包括由包含所述共聚酯、所述第一含金属离子组分、所述任选的第二含金属离子组分和溶剂的分散体形成薄膜。合适的溶剂包括n-甲基-2-吡咯烷酮(nmp)、乙腈(acn)、四氢呋喃(thf)、二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、碳酸二甲酯(dmc)、碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、二甲氧基乙烷(dme)、甲酸甲酯((mf)、硝基甲烷(nm)、碳酸二乙酯(dec)、甲苯、水、乙醇、丙酮、异丙醇、甲醇、乙醇和乙酸乙酯。

111、混合容器的类型、分散步骤的持续时间和分散步骤的温度将根据所用共聚酯和溶剂的类型而变化。通常,采用的温度在约22℃与约100℃之间。通常,分散步骤的持续时间为数小时,例如约6小时与48小时之间、约10小时与30小时之间、约12小时与24小时之间。

112、第一含金属离子组分和任选的第二含金属离子组分可已经存在于与溶剂接触以形成所述分散体的共聚酯中。或者,第一和第二含金属离子组分可以与共聚酯分散体混合,并且在此实施方案中,所述第一和第二含金属离子组分可独立地或一起被引入到所述分散体中。当独立引入时,第一和第二含金属离子组分可以同时或顺序地引入。在第一和第二含金属离子组分之一或两者含有多种不同化合物的情况下,所述多种化合物可以独立地或一起引入,并且当独立地引入时,它们可以同时或顺序地引入。

113、然后将分散体在支撑基底上流延成薄膜。然后将流延薄膜合适地干燥,以便移除残留溶剂。通常,在约50℃至约170℃、优选约80℃至160℃的温度下干燥流延薄膜。应理解,干燥步骤可包括跨不同温度区的多个(例如至少两个)干燥步骤,以便减少残留溶剂的量。一旦干燥,可以将流延共聚酯薄膜从支撑基底上取下来用于后续处理,例如通过例如作为隔膜结合到电池中。

114、如果需要的话,还可以对通过溶剂流延制备的薄膜进行定向和尺寸稳定化,如上文所述。

115、在薄膜制造的其它方法中,将成膜共聚酯组合物流延到支撑基底上,所述支撑基底本身是电池的部件,并且特别是电极,即流延薄膜在电池制造期间原位形成。此制造方法在溶剂流延方法中特别实用,但不限于此,并且也可用于成膜的挤出方法。因此,在此实施方案中,通过在电池制造期间将共聚酯薄膜流延到电极上而原位形成电池的隔膜。在这种情况下,然后对电极和流延共聚酯薄膜的复合结构进行后续加工以制造电池。

116、应理解,关于第一方面所述的优先项和要素同样适用于第二方面。

117、本发明进一步提供通过第二方面的方法制成的薄膜。

118、根据第三方面,提供了包括如本文所述的共聚酯薄膜的金属-离子电池(特别是锂-离子电池),其中所述电池包括负极、正极和在负极与正极之间的隔膜,其中所述隔膜是如本文所述的共聚酯薄膜。

119、在电池的使用和工作期间,共聚酯薄膜中存在的金属离子是可移动的,使得隔膜能够在电极之间表现出所需的离子导电性。

120、优选地,所述金属-离子电池是固态电池(本文中也称为干芯电池)。或者,所述金属-离子电池进一步包括液体或凝胶电解质,在本领域中通常被称为湿芯电池。本领域技术人员应理解,所述金属-离子电池是可再充电电池。

121、优选地,所述金属-离子电池进一步包括负极集流体和正极集流体。

122、可以使用本领域中常规的任意合适的负极、负极集流体、正极和正极集流体。

123、合适的负极包括石墨和/或钛酸锂(lto)。

124、合适的正极包括锂或锂和其它金属的混合氧化物,特别是钛酸锂(lto)、磷酸铁锂(lifepo4,也称为lfp)和/或锂-镍-锰-钴氧化物(linimncoo2,也称为nmc)。

125、在例如英国申请第2106834.1号中公开了合适的负极和/或正极集流体,该申请的公开内容以引用的方式并入本文。特别地,所述负极集流体和/或所述正极集流体可独立地选自包括双轴定向聚合物基底层(优选其中所述聚合物基底层是聚酯,优选pet或pen)和在所述聚合物基底层一侧上的第一金属层的集流体,其中所述聚合物基底层在200℃的空气中在横向方向(td)和机械方向(md)中的每一者上表现出正热膨胀(优选大于0%至不超过3.0%,优选0.1%至2.0%,优选0.2%至1.5%),其中所述聚合物基底层的厚度不超过12μm(优选1.0至12.0μm,优选2.0至8.0μm,优选4.0至8.0μm,优选4.0至6.0μm),并且其中所述第一金属层的厚度不超过1000nm,并且优选其中所述集流体进一步包括第二金属层,其中所述第一金属层和所述第二金属层在所述聚合物基底层的相反侧上,并且其中所述第二金属层独立地具有不超过1000nm的厚度。优选地,第一金属层和第二金属层(在存在的情况下)各自独立地为50nm至1000nm,优选100nm至1000nm,优选100nm至800nm,优选150nm至700nm。第一金属层和第二金属层(在存在的情况下)在200℃的空气中合适地独立表现出大于0%至不超过1.0%、优选0.25%至0.75%、优选0.3%至0.5%的各向同性热膨胀,优选其中第一金属层和第二金属层在200℃下表现出彼此相同的热膨胀。第一金属层和第二金属层(在存在的情况下)各自独立地包含铝、铜、镍、钛、银、镍-铜合金或铝-锆合金中的至少一者,并且优选其中第一和第二金属层选自相同的材料,并且优选其中第一和第二金属层都是铝或铜。这类集流体优选表现出以下性质中的一个或多个:

126、(i)金属层与聚合物基底层之间的粘附强度为至少600g/25mm,优选至少约700g/25mm,优选至少约800g/25mm。

127、(ii)片电阻为0.01ωsq-1至2.0ωsq-1,优选0.02ωsq-1至2.5ωsq-1,优选0.02ωsq-1至2.0ωsq-1,优选0.02ωsq-1至1.5ωsq-1,优选0.05ωsq-1至1.0ωsq-1。

128、(iii)击穿电流不超过约30a,和/或击穿温度不超过约300℃。

129、这类优选的集流体可通过包括以下步骤的方法制成:(i)形成双轴定向的聚合物基底层,并(ii)在所述基底层的一个或两个表面上沉积金属以形成金属层(优选采用热蒸发沉积、电子束蒸发沉积或虚拟正极沉积)。优选步骤(i)按顺序包括以下阶段:

130、(1)挤出熔融聚合物层,在高于聚合物的玻璃化转变温度的温度下对挤出物进行双轴拉伸,优选其中所述双轴拉伸是同时双轴拉伸,并且优选进行拉伸,使得定向薄膜的尺寸在每个拉伸方向上是其原始尺寸的2至5倍;

131、(2)通过在尺寸支撑和高于聚合物的玻璃化转变温度但低于其熔化温度(tm)的温度下退火来使双轴拉伸薄膜尺寸稳定,优选其中退火温度在tm-80℃至tm-10℃的范围内,并且优选在200至245℃的范围内,优选在220至240℃的范围内;

132、(3)在横向方向和机械方向上对退火的双轴拉伸薄膜进行尺寸松弛,优选同时尺寸松弛,并且其中在横向方向和机械方向中的每一者上松弛程度为0.5至5.0%,优选1.0至4.0%,优选1.0至3.0%,优选1.0至2.0%,优选其中在机械方向和横向方向上松弛程度相同,优选其中松弛步骤的温度不高于之前退火步骤的温度,并且优选为200℃至240℃,优选210℃至230℃,优选215℃至230℃;

133、(4)任选第二松弛步骤,其在比之前松弛步骤更低的温度下进行,优选低至少5℃,并且优选在195℃至230℃的范围内,优选195℃至220℃。

134、(5)任选对聚合物基底层的暴露表面进行表面改性处理,其中所述处理步骤在步骤(i)之后和步骤(ii)之前进行,优选其中所述处理包括对聚合物基底层的暴露表面进行等离子体处理,优选电晕放电。

135、应理解,所述优选集流体的金属层中的术语“金属”使用的上下文不同于且独立于如在本公开的其余部分中的隔膜和电池的上下文中使用的术语“金属”的使用。特别地,集流体中的金属层的特性独立于隔膜中的金属离子的特性和金属-离子电池的特性(即金属离子电池是锂离子电池还是钠离子电池等)。

136、关于第一和第二方面所述的优先项和要素同样适用于第三方面。

137、根据第四方面,提供了如本文所述的共聚酯薄膜作为电池中、优选金属-离子电池中、优选锂-离子电池中的隔膜的用途。

138、关于第一至第三方面所述的优先项和要素同样适用于第四方面。

139、根据本发明的第五方面,提供了制造包括如本文所述的共聚酯薄膜的金属-离子电池的方法,所述方法包括以下步骤:

140、(a)提供如本文所述的共聚酯薄膜;

141、(b)组装金属-离子电池,其中所述电池包括负极、正极和在负极与正极之间的隔膜,其中所述隔膜是获自步骤(a)的共聚酯薄膜。

142、关于第一至第四方面所述的优先项和要素同样适用于第五方面。

143、性质测量

144、以下测试方法用于表征本文所述的共聚酯薄膜、隔膜和电池的性质。

145、(i)玻璃化转变温度(tg)、结晶温度(tc)和结晶熔点(tm)

146、使用perkinelmer hyperdsc 8500通过差示扫描量热法(dsc)测量这些热参数。除另有说明外,测量是根据以下标准测试方法并基于astm e1356-98中所述的方法进行的。在扫描持续时间将样品在干燥氮气气氛下保持。流速为20ml min-1,并使用al盘。最初将样品(5mg)以20℃min-1从20℃加热到350℃,以便消除先前的热历史(第1次加热扫描)。在350℃下等温保持2分钟后,将样品以20℃min-1冷却至20℃(第1次冷却扫描)。然后将样品以20℃min-1重新加热到350℃(第2次加热扫描)。由第2次加热扫描获得tg和tm的值。熟知的是,聚合物的玻璃化转变温度是其从玻璃状脆性状态变为塑性橡胶样状态的温度。tg的值测定为在dsc扫描(热流(w/g)对温度(℃))上观察到的玻璃化转变的外推起始温度,如astme1356-98中所述。应理解,本发明的共聚酯可与两个tg值相关,一个tg是对于软链段,并且一个tg是对于硬链段。tc和tm的值根据dsc扫描测定为转变的峰值放热或吸热。

147、(ii)熔体粘度

148、如本文所用的术语“熔体粘度”意指在特定熔体温度和特定振荡频率下测量的聚合物的复数粘度。根据以下测试方法,使用ta instruments dhr-1通过旋转流变测试来测量复数粘度。在动态真空下将聚合物样品(2.5g)在140℃下干燥16h。然后将样品保持在2x25mm直径平行板之间,并在氮气气氛下加热到所需温度。经由温度攀升方法对聚合物的复数粘度进行分析,由此在恒定应变(5%)和角频率(10rad s-1)下以4℃min-1的速率加热样品。

149、(iii)透膜离子电导率(干芯设置(固态))

150、通过电化学阻抗谱法(eis)测定不存在附加电解质(即干芯设置(固态))的薄膜样品的透膜离子电导率。构造直径为12mm的干纽扣芯。构造直径为12mm的干纽扣芯。在氩气手套箱中在露点<40℃的条件下构造具有1x 1mm间隔物的对称al/al干纽扣芯。使用autolab单元,在开路电压(ocv)下,在100mhz至1mhz的ac频率范围内,在电池的工作温度下(在约25℃至约75℃的范围内,并且除另有说明外在环境温度(25℃)下),在10mv的扰动电压之后获得ac阻抗谱。生成nyquist阻抗图,并且使用x轴截距来计算纽扣芯组件的电阻r1(以欧姆为单位)和隔膜的体积电阻r2的电阻值(以欧姆为单位)(应理解,隔膜具有自nyquist图生成的两个值中相对较高的电阻值)。使用下式由体积电阻r2计算薄膜隔膜的透膜离子电导率(σ):

151、

152、其中d是薄膜样品厚度(以cm为单位),并且a是薄膜接触电极的面积(以cm2为单位)。应理解,薄膜的面积是指总薄膜面积,即薄膜接触al电极的两侧的总面积。离子电导率以西门子/cm表示,通常为其对数形式(以10为底)。

153、(iv)分子量(mn)

154、gpc测量在malvern/viscotek tda301上使用agilent pl hfipgel保护柱加2x30cm pl hfip凝胶柱进行。使用含25mm natfac的hfip的溶液作为洗脱液,标称流速为0.8ml min-1。所有实验运行均在40℃下进行,使用折射率检测器。分子量参考聚甲基丙烯酸甲酯校准物。使用omnisec软件进行数据采集和后续数据分析。将20mg样品溶解在10ml洗脱液中,以2mg ml-1的浓度制备样品。将这些溶液在室温下搅拌24h,然后在40℃下温热30分钟以完全溶解聚合物。在注射之前将每个样品过滤通过0.45μm聚四氟乙烯膜。也可以采用这种测量来进行mw的测定。一旦已知mw和mn值,便可以确定pdi。

155、(v)热收缩率

156、评估薄膜样品(优选尺寸为200mm x 10mm)的收缩率,所述薄膜样品在相对于薄膜的机械方向和横向方向的特定方向上切割,并做出用于目视测量的标记。样品的较长尺寸(即200mm尺寸)对应于测试收缩率的薄膜方向,即为了评估机械方向上的收缩率,沿着薄膜的机械方向定向测试样品的较长尺寸。将样本加热到预定温度(通过在该温度下的加热烘箱中放置)并保持预定时间间隔后,将其冷却至室温,并手动重新测量其尺寸。计算热收缩率,并表示为原始长度的百分比。

157、(vi)共聚酯中聚(环氧烷)的水平

158、参考残留溶剂(d2-tce(1,1,2,2-四氯乙烷))共振,使用ecs400光谱仪在80℃下采用1h nmr光谱法测定共聚酯中聚(环氧烷)的水平。

159、(vii)(优选集流体的)双轴定向聚合物层的膨胀

160、使用热机械分析仪(tainstruments inc.的tmaq400)对尺寸为5mm x 8mm的优选集流体的双轴定向聚合物层的样品进行热机械分析。样品的较长尺寸(即8mm尺寸)对应于测试膨胀的样品方向。将样品安装在设备上,并使样品在机械方向(md)或横向方向(td)上经受1n/mm2的负荷,以及从32℃到220℃的10℃/min的升温速率。测量在200℃的温度下在空气中的热膨胀。在200℃下在空气中的热膨胀定义为薄膜在给定方向上(即在md或td上)的尺寸的变化%,并计算为(l1-l0)/l0 x 100,其中l0是在32℃下的尺寸,并且l1是在200℃下的尺寸。如技术人员将了解的是,负热膨胀表示热收缩。

161、(viii)(优选集流体的)片电阻(sheet resistance)

162、根据astm f390-98(2003),使用线性四点探针(jandel型号rm2)测量优选集流体的导电层的片电阻。

163、(ix)(优选集流体的)击穿电流和击穿时的温度

164、将尺寸为50mm x 10mm的集流体样品每一端保持在一对导电夹具之间。夹住样品,使得样品在每一端有10mm2保持在夹具内。使电流以2a/min的攀升速率通过样品,直至观察到击穿。在整个测试过程中使用热成像摄像机监测样品的温度分布,以便确定击穿时的温度。

165、(x)(优选集流体的)粘附强度

166、如下评估金属化聚合物基底与厚度为25μm的eaa(乙烯丙烯酸薄膜)(可从ucbsidac division以vistafix(tp)商购获得)的粘附强度。将集流体的样品和eaa薄膜的样品放置在一起,使得金属化聚合物基底层的外表面与eaa薄膜的表面接触。使用sentinel型号12(packaging industries group inc)机器在以下条件下对样品进行热封:105℃(上钳口)和25℃(下钳口),在50psi的压力下保持10秒。将密封的样品切成25mm宽的条,并使用instron型号4464测定粘附强度。设置钳口间隔50mm。上钳口保持密封样品的eaa片,并以300mm/min的速度向上移动,而下钳口保持密封样品的集流体片并静止。测量平均剥离力,并以5次结果的平均值报告。还记录了粘附失效的平面。当金属层与聚合物基底层之间的粘附强度低于金属层与eea薄膜之间的粘附强度(约800g/25mm)时,测试样品沿金属层和聚合物基底层的界面分层。在这种情况下,平均剥离力代表金属层与聚合物基底层之间的粘附强度。当金属层与聚合物基底层之间的粘附强度高于金属层与eea薄膜之间的粘附强度(800g/25mm)时,测试样品沿金属层和eea薄膜的界面分层。进一步的失效平面是金属化层本身内的内聚失效,这也表明金属层与聚合物基底层之间的粘附强度大于达到内聚失效所需的力(通常金属层与聚合物基底层之间的粘附强度因此大于约800g/25mm)。

167、(xi)机械性质

168、根据测试方法astm d882测量极限拉伸强度(uts)、断裂伸长率(etb)和f5值(5%伸长率时的应力)。使用直尺和经校准的样品切割器(10mm+\-0.5mm),沿着机械方向切割出薄膜的五个条(长度100mm)。使用instron测试机,使用带有橡胶钳面的气动夹具测试每个样品。在环境条件下进行测试。十字头速度(分离的速率)为25mm.min-1。应变率为50%。断裂伸长率(∈b(%))定义为:

169、∈b(%)=(断裂延伸/l0)x100

170、其中l0是夹具之间的样品的原始长度。

171、薄膜的脆性主要根据其etb值来衡量,相对较高的etb值表示相对较低的脆性。如技术人员将了解的是,相对较高的etb值也表明薄膜隔膜表现出相对较高的面内柔性(即薄膜平面内的柔性),并因此提高了对上文所述的负极和正极可能的尺寸变化的抵抗力。

172、(xii)挠曲开裂

173、可通过反复弯曲(通过给定的角度并围绕支点)薄膜并通过肉眼评估薄膜中是否产生任何裂缝来定性评估挠曲开裂。相对较低的挠曲开裂程度表示薄膜具有在芯卷绕和电池的组装期间薄膜将暴露的条件所要求的较高的面外柔性(即可弯曲性)。

- 还没有人留言评论。精彩留言会获得点赞!