一种再生料PET材料及其制备方法及包装瓶坯生产工艺与流程

一种再生料pet材料及其制备方法及包装瓶坯生产工艺

技术领域

1.本技术涉及塑料包装领域,尤其是涉及一种再生料pet材料及其制备方法及包装瓶坯生产工艺。

背景技术:

2.塑料包装瓶的制造工艺一般采用二步法,即首先原材料注塑形成瓶坯,然后对瓶坯进行吹塑,得到塑料包装瓶。塑料包装瓶常用的原材料为聚对苯二甲酸乙二醇酯,简称pet,由pet制成的塑料包装瓶具有色泽度、透明度良好的效果,同时质轻且耐冲击,因此pet塑料包装瓶得到广泛的应用。

3.为了适应当下绿色环保的倡导,再生料pet的利用成了pet塑料包装瓶发展的热点。与通常一次生产的pet不同,再生料pet来源于废旧pet瓶体,经过清洗、切碎、熔融和造粒而制得,再生料pet的利用减少了一次生产pet的使用量,节约资源,而且降低了处理废旧pet塑料的环境成本,符合绿色环保的理念。

4.但是再生料pet存在的问题是,pet经历多次加工,特别是熔融的加工过程,会导致再生料pet的性能下降,例如导致耐冲击性能下降等等,影响了再生料pet的应用,特别是对性能要求较高的塑料包装瓶,使得再生料pet在塑料包装瓶领域的应用受到影响。

技术实现要素:

5.为了改善再生料pet的耐冲击性能,本技术提供一种再生料pet材料及其制备方法及包装瓶坯生产工艺。

6.第一方面,本技术提供的一种再生料pet材料采用如下的技术方案:一种再生料pet材料,由包括以下重量份的原料制备而成:再生pet切片 96~110份;pen 18~26份;扩链剂 11~16份;热塑性聚酯弹性体 2~5份;所述扩链剂由包括以下的原料制备而成:邻二烯丙基双酚a二缩水甘油醚、单端含氢硅油、催化剂和反应溶剂,所述单端含氢硅油的含氢量为0.08~0.18%,所述邻二烯丙基双酚a二缩水甘油醚、单端含氢硅油与催化剂的重量比为1.5:(0.56~0.72):(0.001~0.005)。

7.再生pet切片为pet饮料瓶回收料,经破碎、清洗和熔融挤出获得。再生pet切片在回收加工过程中易降解,分子链容易发生断裂,分子量降低,材料内部结构稳定性难以维持,导致由再生pet切片制成的塑料瓶易破裂,且在高低温变化时耐冲击性能更差。

8.因此本技术采用再生pet切片与pen结合,pen是聚萘二甲酸乙二醇酯的简称,pen由于含有萘环结构而耐热性良好,与再生pet切片结合后能够提高pet材料的耐热性。

9.扩链剂由邻二烯丙基双酚a二缩水甘油醚和含氢硅油经硅氢加成改性而成,通过扩链剂的活性环氧基团与pet末端的羧基结合,增大pet分子量,而为pet链段接入双酚a型

结构,可以提高pet结构刚性,另外扩链剂形成了侧链带有聚硅氧烷的链段结构,调节单端含氢硅油的含氢量来获得适当缠结作用的分子链段,可能对pet与pen的酯交换有促进作用,并且该链段结构提供润滑特性,降低熔体与加工设备间的摩擦力,平衡熔融体系的粘度和流动稳定性,促进各原料在熔融时混合均匀,从而使加工得到的pet材料力学性能更加突出。

10.再生pet切片与pen的相容性差,因此本技术加入热塑性聚酯弹性体,利用热塑性聚酯弹性体与pen相容性好的特性,配合扩链剂协同改善再生pet与pen的相容性,更好发挥pen对再生pet的改性作用,提高再生pet材料的耐冲击性能和耐热性。

11.可选的,所述热塑性聚酯弹性体选用改性tpee,所述改性tpee的制备原料包括tpee和聚乙二醇二缩水甘油醚,所述tpee与聚乙二醇二缩水甘油醚的重量比为1:(0.015~0.025)。

12.通过采用上述技术方案,tpee在聚乙二醇二缩水甘油醚的扩链改性作用下,聚乙二醇二缩水甘油醚的环氧基基团与tpee的末端羧基反应连接,增强tpee强度的同时,进一步改善再生pet切片与pen的相容性,促进pet与pen以及pet扩链段与pet的界面相容,从而提高pet材料的透光率。

13.可选的,所述tpee的软段为聚丁二醇醚,所述tpee的特性粘度为1.1~1.22dl/g。

14.通过采用上述技术方案,特定的tpee在改性后能保持良好的柔性和热稳定性,从而在高低温环境中保持再生pet与pen的良好相容,提高再生pet材料的耐温性。

15.可选的,所述聚乙二醇二缩水甘油醚的分子量为500~1000。

16.通过采用上述技术方案,选择分子量较小的聚乙二醇二缩水甘油醚,改性tpee的链段与pet界面作用较好,再生pet材料耐高低温变化后的抗冲击性能提高。

17.可选的,所述单端含氢硅油的粘度为32~38mm2/s。

18.通过采用上述技术方案,单端含氢硅油的粘度影响扩链后pet侧链的链段结构,控制适当的单端含氢硅油的粘度,可以使再生pet材料的耐冲击韧性更高,氧气阻隔性也更好。

19.可选的,所述再生pet切片的熔融指数为66~72g/10min。熔融指数的测试条件为温度270℃,载荷2.16kg。

20.可选的,所述pen的熔融指数为12~15g/10min。熔融指数的测试条件为温度275℃,载荷2.16kg。

21.通过采用上述技术方案,上述再生pet切片和pen的熔融指数选择有助于pet与pen两相良好共混。

22.第二方面,本技术提供的一种再生料pet材料的制备方法采用如下的技术方案:一种再生料pet材料的制备方法,包括以下步骤:将邻二烯丙基双酚a二缩水甘油醚与反应溶剂混合,通入惰性气体保护,加热,然后加入催化剂和单端含氢硅油,搅拌反应,反应结束后脱除反应溶剂,获得扩链剂;将再生pet切片、pen、扩链剂和热塑性聚酯弹性体混合,预热烘干,然后混合物进行熔融挤出、造粒,得到再生pet材料。

23.通过采用上述技术方案,惰性气体的保护作用和催化剂的催化作用下,邻二烯丙基双酚a二缩水甘油醚的烯丙基与单端含氢硅油发生硅氢加成反应,从而制得扩链剂。

24.可选的,熔融挤出过程在双螺杆挤出机中进行,双螺杆挤出机的一区温度190℃~200℃、二区温度220℃~230℃、三区温度235℃~245℃、四区温度260℃~265℃、五区温度270℃~275℃、模头温度275~280℃。

25.第三方面,本技术提供的一种包装瓶坯生产工艺采用如下的技术方案:一种包装瓶坯生产工艺,包括以下步骤:将再生pet材料加热至150~160℃干燥,干燥时间为2~4h,然后将再生pet材料加热至280~285℃熔融,熔融材料注塑至模具中,射胶速率为55~60g/s,冷却、脱模,形成包装瓶坯。

26.通过采用上述技术方案,制得的包装瓶坯经吹塑后可获得力学性能良好的塑料包装瓶。

27.综上所述,本技术具有以下有益效果:1、本技术采用再生pet切片与pen结合,pen是聚萘二甲酸乙二醇酯的简称,pen由于含有萘环结构而耐热性良好,与再生pet切片结合后能够提高pet材料的耐热性。扩链剂由邻二烯丙基双酚a二缩水甘油醚和含氢硅油经硅氢加成改性而成,通过扩链剂的活性环氧基团与pet末端的羧基结合,增大pet分子量,为pet链段接入双酚a型结构,提高pet结构刚性,另外扩链剂形成了侧链带有聚硅氧烷的链段结构,调节单端含氢硅油的含氢量来获得适当缠结作用的分子链段,可能对pet与pen的酯交换有促进作用,并且该链段结构提供润滑特性,降低熔体与加工设备间的摩擦力,平衡熔融体系的粘度和流动稳定性,促进各原料在熔融时混合均匀,从而使加工得到的pet材料力学性能更加突出。

[0028] 2、本技术还加入热塑性聚酯弹性体以获得增容效果,热塑性聚酯弹性体可选用改性tpee,改性tpee促进pet与pen以及pet扩链段与pet的界面相容,从而提高pet材料的透光率。

具体实施方式

[0029] 以下对本技术作进一步详细说明。

[0030] 制备例制备例1改性tpee,包括以下原料:tpee 1kg、聚乙二醇二缩水甘油醚0.015kg。其中tpee的硬段为聚对苯二甲酸丁二醇酯、软段为聚丁二醇醚,tpee的特性粘度为1.22dl/g;聚乙二醇二缩水甘油醚的分子量为500。

[0031]

改性tpee的制备方法,包括以下步骤:将tpee与聚乙二醇二缩水甘油醚混合,然后投入双螺杆挤出机中熔融挤出造粒,获得改性tpee,双螺杆挤出机一区温度160℃、二区温度180℃、三区温度205℃、四区温度220℃、五区温度230℃、模头温度235℃。

[0032]

制备例2本制备例与制备例1的区别在于,改性tpee的原料配比不同。

[0033]

改性tpee,包括以下原料:tpee 1kg、聚乙二醇二缩水甘油醚0.025kg。其中tpee的硬段为聚对苯二甲酸丁二

醇酯、软段为聚丁二醇醚,tpee的特性粘度为1.22dl/g;聚乙二醇二缩水甘油醚的分子量为1000。

[0034]

制备例3本制备例与制备例1的区别在于,用等量的双酚a二缩水甘油醚替代聚乙二醇二缩水甘油醚,即聚乙二醇二缩水甘油醚的用量为0,双酚a二缩水甘油醚的用量为0.015kg。

实施例

[0035]

实施例1一种再生料pet材料,包括以下原料:再生pet切片 10.6kg、pen 2.3kg、扩链剂1.4kg、热塑性聚酯弹性体0.4kg。其中再生pet切片的熔融指数为72g/10min,pen的熔融指数为15g/10min,热塑性聚酯弹性体为tpee,tpee的硬段为聚对苯二甲酸丁二醇酯、软段为聚丁二醇醚,tpee的特性粘度为1.22dl/g。

[0036]

其中扩链剂包括以下原料:邻二烯丙基双酚a二缩水甘油醚1.5kg、单端含氢硅油0.56kg、催化剂0.001kg、反应溶剂10kg。其中单端含氢硅油的含氢量为0.18%、粘度为20mm2/s,催化剂为铂催化剂顺-二氯二(二乙基硫醚)铂(ii),反应溶剂为甲苯。

[0037]

一种再生料pet材料的制备方法,包括以下步骤:将邻二烯丙基双酚a二缩水甘油醚与反应溶剂混合,通入氮气保护,加热至100℃,然后加入催化剂和单端含氢硅油,搅拌反应4h,反应结束后通过负压旋蒸脱除反应溶剂,获得扩链剂。

[0038] 将再生pet切片、pen、扩链剂和热塑性聚酯弹性体在110℃下混合烘干1.5h,然后将烘干后的混合物熔融挤出、造粒,得到再生pet材料;熔融挤出过程在双螺杆挤出机中进行,双螺杆挤出机的一区温度195℃、二区温度230℃、三区温度240℃、四区温度260℃、五区温度270℃、模头温度275℃。

[0039]

实施例2本实施例与实施例1的区别在于,再生料pet材料的原料不同以及制备方法中双螺杆挤出机的温度参数不同。

[0040]

一种再生料pet材料,包括以下原料:再生pet切片 11kg、pen 2.6kg、扩链剂1.6kg、热塑性聚酯弹性体0.5kg。其中再生pet切片的熔融指数为66g/10min,pen的熔融指数为12g/10min,热塑性聚酯弹性体为tpee,tpee的硬段为聚对苯二甲酸丁二醇酯、软段为聚丁二醇醚,tpee的特性粘度为1.1dl/g。

[0041] 双螺杆挤出机的一区温度200℃、二区温度230℃、三区温度245℃、四区温度265℃、五区温度270℃、模头温度275℃。

[0042]

实施例3本实施例与实施例1的区别在于,再生料pet材料的原料组成不同以及制备方法中双螺杆挤出机的温度参数不同。

[0043]

一种再生料pet材料,包括以下原料:再生pet切片 9.6kg、pen 1.8kg、扩链剂1.1kg、热塑性聚酯弹性体0.2kg。其中再

生pet切片的熔融指数为66g/10min,pen的熔融指数为12g/10min,热塑性聚酯弹性体为tpee,tpee的硬段为聚对苯二甲酸丁二醇酯、软段为聚丁二醇醚,tpee的特性粘度为1.1dl/g。

[0044] 双螺杆挤出机的一区温度190℃、二区温度220℃、三区温度235℃、四区温度260℃、五区温度275℃、模头温度280℃。

[0045]

实施例4本实施例与实施例3的区别在于,扩链剂的制备原料不同。

[0046]

扩链剂的制备包括以下原料:邻二烯丙基双酚a二缩水甘油醚1.5kg、单端含氢硅油0.72kg、催化剂0.005kg、反应溶剂10kg。其中单端含氢硅油的含氢量为0.08%、粘度为20mm2/s,催化剂为铂催化剂顺-二氯二(二乙基硫醚)铂(ii),反应溶剂为甲苯。

[0047]

实施例5本实施例与实施例1的区别在于,单端含氢硅油的粘度为32mm2/s。

[0048]

实施例6本实施例与实施例1的区别在于,单端含氢硅油的粘度为38mm2/s。

[0049]

实施例7本实施例与实施例1的区别在于,热塑性聚酯弹性体选用制备例1制得的改性tpee。

[0050]

实施例8本实施例与实施例1的区别在于,热塑性聚酯弹性体选用制备例2制得的改性tpee。

[0051]

实施例9本实施例与实施例1的区别在于,热塑性聚酯弹性体选用制备例3制得的改性tpee。

[0052]

实施例10本实施例与实施例1的区别在于,热塑性聚酯弹性体选用制备例1制得的改性tpee,其中改性tpee所用的原料tpee的特性粘度为1.38dl/g。

[0053] 对比例对比例1本对比例与实施例1的区别在于,再生料pet材料的原料不同。具体的,用等量的再生pet切片替代pen,即pen的用量为0,再生pet切片的用量为12.9kg。

[0054]

对比例2本对比例与实施例1的区别在于,再生料pet材料的原料不同。具体的,用等量的扩链剂替代热塑性聚酯弹性体,即热塑性聚酯弹性体的用量为0,扩链剂的用量为2kg。

[0055]

对比例3本对比例与实施例1的区别在于,扩链剂的制备原料不同。具体的,用等量的双酚a二缩水甘油醚替代邻二烯丙基双酚a二缩水甘油醚,即邻二烯丙基双酚a二缩水甘油醚的用量为0,双酚a二缩水甘油醚的用量为1.5kg。

[0056]

对比例4

本对比例与实施例1的区别在于,扩链剂的制备原料不同。具体的,扩链剂选用端环氧基硅油,端环氧基硅油的加入量为1.4kg,端环氧基硅油的平均分子量为2000。

[0057]

对比例5本对比例与实施例1的区别在于,扩链剂的制备原料不同。具体的,单端含氢硅油的含氢量为0.52%。

[0058] 应用例应用例1一种包装瓶坯生产工艺,包括以下步骤:将实施例1制得的再生pet材料置于干燥器中,加热至150℃干燥,干燥时间为4h,然后将再生pet材料加入注塑机中,加热至285℃熔融,熔融材料注塑至模具中,射胶速率为60g/s,冷却、脱模,形成包装瓶坯。

[0059]

应用例2一种包装瓶坯生产工艺,包括以下步骤:将实施例1制得的再生pet材料置于干燥器中,加热至160℃干燥,干燥时间为2h,然后将再生pet材料加入注塑机中,加热至280℃熔融,熔融材料注塑至模具中,射胶速率为55g/s,冷却、脱模,形成包装瓶坯。

[0060]

性能测试为测试再生pet材料性能,将再生pet材料280℃熔融后注塑成适应各个测试方法的试样条或试件。

[0061] 参考gb/t 1843-2008《塑料悬臂梁冲击强度的测定》,对各个实施例和对比例制得的再生pet材料试样条进行缺口冲击强度测试,测试条件分为三种,第一种为常温环境测试,第二种湿热环境测试,试样条先置于80℃且90%rh实验箱24h、然后常温放置1h后测试,第三种为湿冷环境测试,试样条先置于-20℃且90%rh实验箱24h、然后常温放置1h后测试。

[0062] 参考gb/t 2410-2008《透明塑料透光率和雾度的测定》的分光光度计法,对各个实施例和对比例制得的再生pet材料试件进行透光率测试。

[0063] 参考gb/t 1038-2000《塑料薄膜和薄片气体透过性试验方法 压差法》,对各个实施例和对比例制得的再生pet材料试件进行氧气透过系数测试。

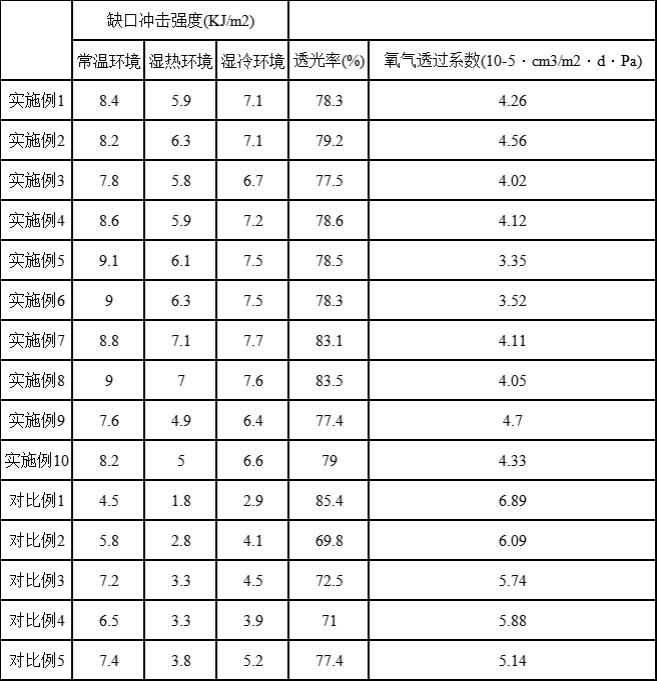

[0064] 上述测试结果如表1所示。

[0065]

表1

[0066]

如表1所示,实施例1制得的再生pet材料不仅在常温环境中抗冲击性能高,而且在经历湿热环境和湿冷环境这类高低温变化后,仍能保持较好的抗冲击性能,应用于塑料包装瓶的性能突出。

[0067]

将实施例1与对比例1-2相比较可以看出,当pen与tpee都加入时,再生pet材料整体的抗冲击性能有明显提高。分析原因是pen力学性能优,但由于pen与再生pet切片的相容性差,需要加入tpee来提高pen与再生pet切片的界面强度,从而更好的发挥pen与再生pet切片共混所带来的效果。

[0068]

将实施例1与对比例3-4相比较可以看出,邻二烯丙基双酚a二缩水甘油醚与单端含氢硅油所制得的扩链剂对再生pet材料的性能影响明显。分析原因是邻二烯丙基双酚a二缩水甘油醚不仅为pet链段接入双酚a型结构,而且配合单端含氢硅油而在pet链段的侧链接入聚硅氧烷结构,以此改善两相分子链段间的缠结和润滑,从而提高再生pet材料的力学性能和透光率;而双酚a二缩水甘油醚无法获得本技术的扩链剂结构,端环氧基硅油也无法形成侧链聚硅氧烷结构。

[0069]

将实施例1与对比例5相比较可以看出,将单端含氢硅油的含氢量控制在0.08~

0.18%,能够使再生pet材料保持良好的力学性能。分析原因是单端含氢硅油的含氢量影响pet的侧链链段大小,从而影响再生pet材料的结构和性能。

[0070]

将实施例1与实施例5-6相比较可以看出,单端含氢硅油的粘度控制在32~38mm2/s,对再生pet材料的力学性能有进一步的提高作用。

[0071]

将实施例1与实施例7-10相比较可以看出,热塑性聚酯弹性体采用聚乙二醇二缩水甘油醚改性的tpee,对再生pet材料的透光率有明显提高作用,抗冲击强度也有所提高,说明pen与pet的相容性进一步改善。

[0072]

本具体实施方式仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本具体实施方式做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1