一种聚异酰亚胺及其制备方法和应用与流程

本发明涉及材料,特别涉及一种聚异酰亚胺及其制备方法和应用。

背景技术:

1、uv-liga紫外光刻是一种应用于制造微电机系统传感器部件的光刻工艺,其应用场景为制备尺寸在0.1µm~100µm范围的精密零件。此工艺中一个最大特点为其专用光刻胶具有高的深宽比(光刻胶厚度与光刻胶图案最小线宽的比值),也称为厚膜型光刻胶。深宽比越大,表示图案结构越立体,其工艺难度越大。特别地,对于图案膜厚应用需求为20µm以上的光刻胶而言,黏度范围是实现其旋涂膜厚范围的一个重要标准。一般地,黏度与光刻胶旋涂后膜厚度成正比,即增大光刻胶黏度上限是设计厚膜光刻胶的一个思路。

2、在光敏聚酰亚胺材料使用领域,根据不同光敏基团的不同光致反应特性可分为负性光敏聚酰亚胺(曝光后交联难以溶解)与正性光敏聚酰亚胺(曝光后加速溶解)。通常将光敏聚酰亚胺前驱体树脂溶解后配制成负性或正性光敏聚酰亚胺组合物,这类组合物被广泛应用于光刻胶领域。制备光敏聚酰亚胺组合物有两个关键因素:(1)聚酰亚胺前驱体的结构;(2)光交联剂、溶剂等助剂选择。

3、聚酰亚胺前驱体可分为聚酰胺酸、聚酰胺酸盐、聚酰胺酸酯、聚异酰亚胺。当其进行热固化时,从分子链结构上看,聚酰胺酸、聚酰胺酸盐、聚酰胺酸酯转化成聚酰亚胺时,必然会脱落侧链小分子,导致热质量损失较大,从而使涂层在经过显影、后烘步骤后留膜率较小,而聚异酰亚胺为聚酰亚胺同分异构体,转化成聚酰亚胺时不会造成小分子脱落,经过显影、后烘步骤后留膜率较大。在厚膜工艺中,由于膜厚度要求的增加,热质量损失过大导致留膜率变小的问题,影响则更为显著。

4、然而常规的芳香族聚异酰亚胺在高沸点极性有机溶剂中溶解性受限,溶解或制备时极易生成凝胶,导致无法进行后续的加工。为避免上述凝胶问题,相关技术中的技术方案为:(1)控制固含量,将固含量控制在15%以下;(2)增加封端剂比例,降低聚合物分子量。但上述解决聚异酰亚胺凝胶问题的方案中,尤其是对于制备厚膜的涂层而言,仍存在明显的缺点。若固含量低于15%,则其黏度太小,常规旋涂工艺难以制备厚度大于20um的涂层;若提高封端剂的比例,降低聚合物分子量来提升溶解度,过低的分子量又会使涂层热固化后的留膜率、热稳定性等受到影响。设计一种高溶解度,黏度范围大,旋涂膜厚范围大,同时分子量较高,涂层综合性能优异的光敏聚酰亚胺型光刻胶是解决上述难题的挑战。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种聚异酰亚胺,其可在极性高沸点溶剂中溶解固含量高于60%,根据不同的固含量配制的负性光敏聚酰亚胺组合物可制备厚度范围在0.5µm~100µm的涂层。涂层在经显影、热固化步骤后,留膜率高于85%,可实现深宽比大于2.5,最小线宽在10um~20µm范围的图案。

2、为了实现上述目的,本发明所采取的技术方案是:

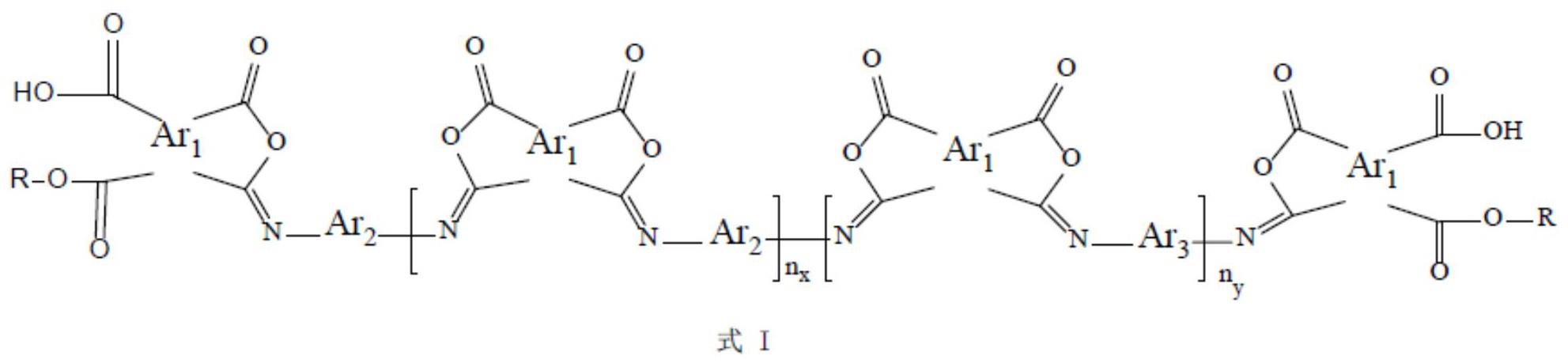

3、本发明的第一个方面,提出了一种聚异酰亚胺,其结构式如式i所示:

4、,

5、其中,nx:ny为(1.5~4):1,mn范围在20000~65000;优选地,nx:ny为(1.5~3):1,mn范围在20000~50000;

6、ar1包括、、、、的任意一种;

7、ar2包括、、、的任意一种;

8、ar3包括,式a中,n=0~20,优选为n=0~10;r1、r2各自独立选自的至少一种;

9、r包括的任意一种。

10、本发明的第二个方面,提出了一种所述的聚异酰亚胺的制备方法,包括以下步骤:

11、惰性氛围下,使芳香族二酐单体、芳香族二胺单体、硅氧烷二胺单体发生聚合反应制得所述的聚异酰亚胺。

12、在本发明的一些实施方式中,所述的聚异酰亚胺的制备方法包括以下步骤:惰性氛围下,将芳香族二酐单体(含ar1)溶于有机溶剂,加入封端剂反应,再加入芳香族二胺单体(含ar2)反应后,加入硅氧烷二胺单体(含ar3)反应,滴加脱水剂反应后制得所述的聚异酰亚胺。

13、在本发明的一些实施方式中,所述的芳香族二酐单体与所述的封端剂的反应温度为45℃~55℃,时间为2h~5h。

14、在本发明的一些实施方式中,所述的加入芳香族二胺单体反应的温度为0℃~50℃,时间为4h~6h;反应的温度优选为10℃~35℃。

15、在本发明的一些实施方式中,所述的加入硅氧烷二胺单体反应的温度为0℃~50℃,时间为10h~12h;反应的温度优选为10℃~35℃。

16、在本发明的一些实施方式中,所述脱水剂的滴加的时间为0.5h~2h。

17、在本发明的一些实施方式中,所述的滴加脱水剂反应的时间为10h~12h。

18、在本发明的一些实施方式中,所述的聚异酰亚胺的制备方法还包括纯化处理的步骤,所述纯化处理包括将所述滴加脱水剂反应后的产物进行过滤得滤液,将滤液滴加到水与乙醇的混合物中析出沉淀,干燥。

19、在本发明的一些实施方式中,所述的芳香族二酐单体与所述的芳香族二胺单体的摩尔比为1:0.6~0.8。

20、在本发明的一些实施方式中,所述的芳香族二酐单体与所述的硅氧烷二胺单体的摩尔比为1:0.2~0.4。

21、在本发明的一些实施方式中,所述的芳香族二酐单体与所述的封端剂的摩尔比为1:0.025~0.05。

22、在本发明的一些实施方式中,所述的芳香族二酐单体与所述的脱水剂的摩尔比为1:1~3。

23、在本发明的一些实施方式中,所述的有机溶剂包括n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、二甲基亚砜、四氢呋喃的至少一种。

24、在本发明的一些实施方式中,所述的脱水剂包括二环己基碳二亚胺、三氟乙酸酐/三乙胺、氯甲酸乙酯/三乙胺的任意一种。

25、本发明的第三个方面,提出了一种负性光敏聚酰亚胺组合物,包括所述的聚异酰亚胺。

26、在本发明的一些实施方式中,所述的负性光敏聚酰亚胺组合物,包括所述的聚异酰亚胺30wt%~50wt%、光交联剂3wt%~15wt%、溶剂40wt%~60wt%。

27、在本发明的一些实施方式中,所述的负性光敏聚酰亚胺组合物,包括所述的聚异酰亚胺30wt%~50wt%、光交联剂3wt%~15wt%、溶剂40wt%~60wt%、引发剂1wt%~10wt%。

28、在本发明的一些实施方式中,所述的负性光敏聚酰亚胺组合物,包括所述的聚异酰亚胺40wt%~50wt%、光交联剂5wt%~10wt%、溶剂40wt%~50wt%、引发剂1wt%~5wt%。

29、在本发明的一些实施方式中,所述的光交联剂包括甲基丙烯酸羟乙酯、丙烯酸羟乙酯、季戊四醇四丙烯酸酯、季戊四醇三丙烯酸酯、二丙烯酸乙二醇酯、二甲基丙烯酸三缩四乙二醇酯、三乙二醇二甲基丙烯酸酯、四甘醇二丙烯酸酯、乙二醇二甲基丙烯酸酯、四乙二醇二甲基丙烯酸酯的至少一种。

30、在本发明的一些实施方式中,所述的引发剂包括1-羟环己基苯酮、2-羟基-2-甲基苯丙酮、二苯基(2,4,6-三甲基苯甲酰基)氧化膦的至少一种。

31、本发明的第四个方面,提出了一种负性光敏聚异酰亚胺图案的制造方法,包括以下步骤:

32、s1:将所述的负性光敏聚酰亚胺组合物涂覆在基底上,进行第一次烘烤,掩膜曝光后,进行第二次烘烤,得到干膜涂层;

33、s2:将s1的干膜涂层进行显影、清洗,固化,得到负性光敏聚酰亚胺图案。

34、在本发明的一些实施方式中,所述的负性光敏聚异酰亚胺图案的制造方法,包括以下步骤:

35、s1:将所述的负性光敏聚酰亚胺组合物旋涂在基底上,进行80℃~100℃前烘90s~400s,通过掩模版用i-line光源进行曝光,曝光量为120~500mj/cm2,然后进行120℃~150℃后烘90s~300s得到干膜涂层;

36、s2:将s1的干膜涂层进行显影、清洗,从100℃~120℃以80℃/h ~100℃/h的速率升温至320℃~350℃固化2h~3h,得到负性光敏聚酰亚胺图案。

37、在本发明的一些实施方式中,所述的基底的材料包括石英、晶圆、铜的任意一种。

38、在本发明的一些实施方式中,所述的负性光敏聚酰亚胺图案的厚度为0.05µm~100µm;优选为20µm~60µm。

39、根据本发明的第五个方面,提出了一种所述的负性光敏聚酰亚胺组合物在集成电路中的应用。

40、本发明的有益效果是:

41、1. 本发明中合成的主链含硅氧烷的聚异酰亚胺树脂在有着较高分子量的同时,在极性高沸点有机溶剂中有着优异的溶解性,溶解固含量可达60%以上而不出现凝胶。

42、2. 本发明中合成的主链含硅氧烷的聚异酰亚胺树脂所制备的负性光敏聚酰亚胺组合物,有更大的黏度范围,特别地,可制备10000mpa·s以上的负性光敏聚酰亚胺组合物,同时热固化后留膜率较高,在经旋涂、显影、烘烤工艺后,可制备厚度范围在亚微米到数十微米的涂层,并且在深宽比大于2.5的前提下可实现最小线宽为10µm~20µm的图案。

- 还没有人留言评论。精彩留言会获得点赞!