一种化学-生物级联合成L-草铵膦的方法及突变体

(一)本发明属于生物工程和化学化工,具体涉及生物催化剂、突变体和化学-生物级联合成l-草铵膦的新工艺。

背景技术:

0、(二)背景技术

1、草铵膦,也称草丁膦,英文名为phsophinothricin(简称ppt),化学名为2-氨基-4-[羟基(甲基)膦酰基]-丁酸,具有除草活性高、除草谱广及环境相容性好的特点,非常适合发展除草剂抗性基因。草铵膦抗性基因已经导入水稻、小麦、玉米、甜菜、烟草、大豆、棉花、马铃薯、番茄、油菜、甘蔗等20多种作物中,近年来已在美洲、亚洲、欧洲、澳洲等地区的农业大国推广种植这些转基因作物,应用前景非常广阔。但目前,市场上销售的草铵膦一般都是外消旋混合物。其中含有50%d-草铵膦无除草活性,只有l-构型具有植物毒性,且在土壤中易分解,对人类和动物的毒性小,对环境的破坏力小。如果草铵膦产品能以l-构型的光学纯异构体形式使用,可使草铵膦的使用量降低50%,这对于提高原子经济性、降低成本、减轻环境压力都具有十分重要的意义。

2、生成l-草铵膦的方法有化学合成法、发酵法、生物合成法。其中,生物合成法中涉及到的酶类主要有:蛋白酶、脱乙酰基酶、转氨酶、酰胺酶、酯水解酶和腈水合酶。在诸多草铵膦的酶法合成路线中,酮酸中间体的酮羰基是潜手性官能团,能够通过酶法合成途径构建手性中心,酮酸路线也因原料价廉易得且可以避免使用剧毒氰化物,而成为适宜l-草铵膦工业化开发生产的路线。

3、生物催化法生产草铵膦则具有立体选择性严格、反应条件温和、收率高等优点,是生产l-草铵膦的优势方法。主要包括以下三类:

4、1)以l-草铵膦的衍生物为底物,通过酶法直接水解获得,主要的优点转化率高,产物e.e.值较高,但需要昂贵且不易获得的手性原料作为前体,成本加高,不利于工业化生产。例如生物法制备l-草铵膦最简单的方法就是利用蛋白酶直接水解双丙氨膦。双丙氨膦是一种天然的三肽化合物,在蛋白酶的催化下,双丙氨膦脱去2分子l-丙氨酸,生成l-草铵膦。

5、2)以外消旋草铵膦的前体为底物,通过酶的选择性拆分获得。主要优点为原料相对易得,催化剂活力高,但其理论收率只能达到50%,会造成原料的浪费。例如cao等人(caoc-h,cheng f,xue y-p,zheng y-g(2020)efficient synthpseis of l-phosphinothricinusing a novel aminoacylase mined from stenotrophomonas maltophilia.enzyme andmicrobial technology 135doi:10.1016/j.enzmictec.2019.109493)采用一种来源于stenotrophomonas maltophilia的新型的氨基酰化酶手性拆分n-乙酰-ppt,得到l-草铵膦。用全细胞进行催化,在4小时内转化率>49%,获得了光学纯的l-ppt(>99.9%e.e.)。

6、3)以α-酮酸-2-羰基-4-(羟基甲基膦酰基)丁酸(ppo)为底物,通过酶的不对称合成获得,主要涉及的酶包括转氨酶与草铵膦脱氢酶。bartsch(bartsch k(2005)procpspsefor the preparation of l-phosphinothrcine by enzymatic transamination withaspartate.us patent no.us6936444b1)等利用ppo为底物,l-天冬氨酸为氨基供体,利用从土壤微生物中筛选分离出来的对ppo和l-天冬氨酸有特异性酶活的转氨酶进行催化,当底物浓度为552mm时,在非常高的温度(80℃)下反应4小时,转化率仍达到52%,时空产率为4.5g l-ppt/g·l-1·d-1。但利用转氨酶制备l-草铵膦有两大缺陷,其一是这是一个可逆反应,原料ppo不能完全转化为l-ppt,转化率无法达到100%;其二是要使可逆反应向生成l-ppt的方向进行,需要加入至少2倍以上的l-天冬氨酸作为氨基供体,过量的天冬氨酸给l-ppt的分离带来了很大的麻烦。

7、而草铵膦脱氢酶具有nadh依赖型和nadph依赖型两类,都能利用无机的氨供体进行不对称胺化反应,以ppo为底物合成l-草铵膦。区别是不同类型的草铵膦脱氢酶所需要的辅酶不同:nadh依赖型的草铵膦脱氢酶进行催化反应时需要辅酶nadh(cn114350631a),而nadph型草铵膦脱氢酶则需要nadph(cn109609475a)。转化率均可达100%。然而底物ppo的化学合成也是制备l-草铵膦的关键所在,清洁安全的合成工艺是成功的关键,传统的d,l-草铵膦合成工艺涉及到剧毒氰化物,从传统路线出发寻找ppo的类似合成工艺不符合环保的理念。

8、为此,本发明从甲基亚磷酸二乙酯出发,经过加成、缩合和水解反应合成ppo,革除了剧毒氰化物的使用,三废产生量较dl-草铵膦减少50%以上。进一步通过生物无机胺化反应,不对称合成l-草铵膦。整个化学-酶法合成工艺过程简单,反应条件温和,工业化放大易于实现连续化生产。

技术实现思路

0、(三)

技术实现要素:

1、本发明目的是提供一种化学-生物级联合成l-草铵膦的方法及突变体,本发明以三氯化磷、二氯化磷和丙烯酸加成反应合成亚磷酸甲基丙烯酯,然后将亚磷酸甲基丙烯酯与乙醇钠进行缩合反应后,再与草酸二乙酯水解合成α-酮酸-2-羰基-4-(羟基甲基膦酰基)丁酸,最后采用活性高、稳定性好的草铵膦脱氢酶与醇脱氢酶共表达湿菌体或草铵膦脱氢酶突变体与醇脱氢酶共表达湿菌体为生物催化剂,以α-酮酸-2-羰基-4-(羟基甲基膦酰基)丁酸为原料催化合成l-草铵膦,解决了现有l-草铵膦合成繁锁,不对称胺化还原活性不高和稳定性较差的问题。

2、本发明采用的技术方案是:

3、本发明提供一种化学-生物级联合成l-草铵膦的方法,所述方法包括如下步骤:

4、(1)以三氯化磷、二氯化磷和丙烯酸(优选纯度98%)为原料,在温度100-150℃、压力0.5-5mpa条件下加成反应合成亚磷酸甲基丙烯酯;

5、(2)亚磷酸甲基丙烯酯与乙醇钠在温度40-80℃、压力1-5mpa条件下缩合反应后,再加入草酸二乙酯,调节ph至6-8(优选7.5),在50-70℃下加热水解反应,反应液利用小型精馏塔回收副产物乙醇后,过滤除去氯化钠,得到α-酮酸-2-羰基-4-(羟基甲基膦酰基)丁酸溶液;

6、(3)以含草铵膦脱氢酶编码基因与醇脱氢酶编码基因的共表达重组大肠杆菌工程菌经发酵培养获得的湿菌体或含草铵膦脱氢酶突变体的编码基因和醇脱氢酶编码基因共表达重组大肠杆菌工程菌经发酵培养获得的湿菌体为催化剂,以步骤(2)α-酮酸-2-羰基-4-(羟基甲基膦酰基)丁酸溶液为底物,加入异丙醇、nad+,以ph 6-8的缓冲液为反应介质构成反应体系,在40-60℃、100-200rpm条件下进行转化反应,反应液分离纯化,获得l-草铵膦;所述草铵膦脱氢酶突变体是将氨基酸序列如seq id no.2所示的草铵膦脱氢酶的第73位或第91位进行单独突变或双突变获得的。

7、优选的,步骤(1)温度120℃、压力1mpa,反应时间6h。所述三氯化磷与二氯化磷投料质量比为1:1-3,优选1:1;所述丙烯酸体积用量以三氯化磷和二氯化磷总质量计为10-150l/kg,优选100l/kg。

8、优选的,步骤(2)缩合反应条件为:温度60℃、压力1.5mpa条件下反应8h;水解反应温度为60℃。亚磷酸甲基丙烯酯体积用量以乙醇钠质量计为20-50l/kg,优选36.5l/kg;乙醇钠与草酸二乙酯质量比为1:1-3,优选1:1。

9、优选的,步骤(3)反应体系中,湿菌体加入终浓度为10-40g/l(优选10g/l),底物加入终浓度为200-800mm,优选200mm;异丙醇加入终浓度为200-1000mm,优选300mm;nad+加入终浓度为0.4-0.8mm,优选0.6mm;所述反应介质优选为ph=7.5的磷酸盐缓冲液。

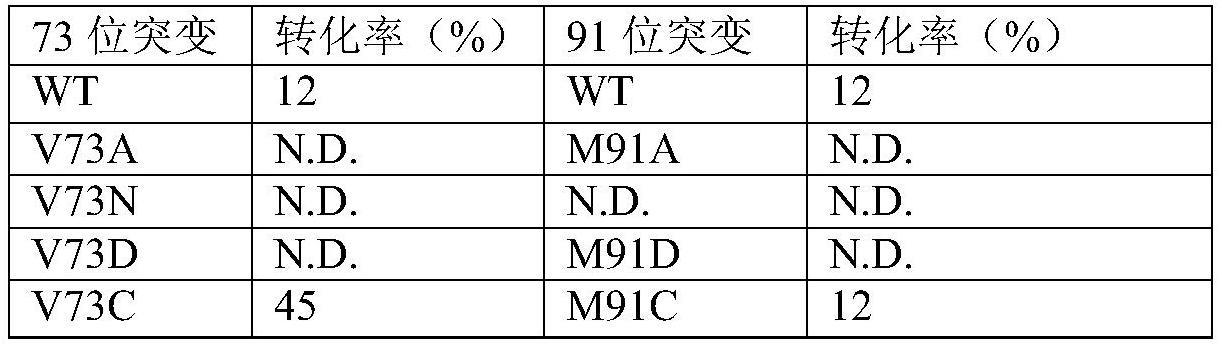

10、优选的,步骤(3)草铵膦脱氢酶突变体是将seq id no.2所示氨基酸序列突变为下列之一:(1)第73位缬氨酸突变为半胱氨酸,v73c;(2)第91位蛋氨酸突变为甘氨酸,m91g;(3)第73位缬氨酸突变为半胱氨酸且第91位蛋氨酸突变为甘氨酸,v73c-m91g。

11、本发明所述草铵膦脱氢酶氨基酸序列如seq id no.2所示,编码基因的核苷酸序列如1所示;醇脱氢酶的氨基酸序列如seq id no.4所示,编码基因的核苷酸序列如seq idno.3所示。

12、优选的,步骤(3)所述催化剂制备方法为:将含草铵膦脱氢酶编码基因与醇脱氢酶编码基因的共表达重组大肠杆菌工程菌或含草铵膦脱氢酶突变体的编码基因和醇脱氢酶编码基因共表达重组大肠杆菌工程菌接种到含终浓度50μg/ml氨苄霉素的lb液体培养基中,37℃培养8小时,以体积浓度2%的接种量接种到新鲜的含终浓度50μg/ml氨苄霉素的lb液体培养基中,37℃、180转/分钟培养2小时,再向培养液中加入终浓度为0.1mm的iptg,18℃培养14小时后,4℃、8000转/分钟离心10分钟,获得相应的湿菌体。所述湿菌体产有相应的蛋白,可用于蛋白纯酶液的制备,也可用于制备固定化细胞。

13、优选的,所述含草铵膦脱氢酶编码基因与醇脱氢酶编码基因的共表达重组大肠杆菌工程菌按如下方法构建:将醇脱氢酶基因adh(核苷酸序列如seq id no.3所示),通过vazyme公司的one step cloning kit构建至重组表达载体petduet-lcgludh的mcs2(多克隆位点2)的ndei和avrⅱ上,获得共表达载体petduet-lcgludh-adh,转化至大肠杆菌e.coli bl21(de3),获得草铵膦脱氢酶与醇脱氢酶共表达菌株e.coli bl21(de3)/petduet-lcgludh-adh。同样方法,构建含草铵膦脱氢酶突变体的编码基因和醇脱氢酶编码基因共表达重组大肠杆菌工程菌。

14、本发明还提供一种用于合成l-草铵膦的草铵膦脱氢酶突变体,所述草铵膦脱氢酶突变体是将氨基酸序列如seq id no.2所示的草铵膦脱氢酶的第73位或第91位进行单突变或双突变获得的,优选将seq id no.2所示氨基酸序列突变为下列之一:(1)第73位缬氨酸突变为半胱氨酸,v73c;(2)第91位蛋氨酸突变为甘氨酸,m91g;(3)第73位缬氨酸突变为半胱氨酸且第91位蛋氨酸突变为甘氨酸,v73c-m91g。

15、与现有技术相比,本发明的有益效果主要体现在:

16、1)传统路线从现有的d,l-草铵膦出发通过拆分法获得l-草铵膦,而本发明路线创新地采用化学-生物级联合成技术,以常规化合物代替d,l-草铵膦为原料生产l-草铵膦,摒弃了采用strecker反应先合成d,l-草铵膦再拆分获得l-草铵膦的技术路线。

17、2)本发明工艺路线绿色,因为路线中不需要合成d,l-草铵膦,所以避免了合成d,l-草铵膦所用剧毒氰化物,三废产生量较d,l-草铵膦减少50%以上。

18、3)本发明工艺过程简单,化学反应步骤和生物反应步骤条件温和,工业化放大易于实现连续化生产。

19、4)通过偶联本发明的草铵膦脱氢酶突变体和醇脱氢酶,生物催化步骤转化率达到100%,无底物残留,产物ee值大于99%,与现有方法相比,分离纯化便利。

- 还没有人留言评论。精彩留言会获得点赞!