一种HPF湿法脱硫副产硫膏的资源化利用方法与流程

本发明涉及精细化工领域,具体涉及一种利用焦化厂hpf湿法脱硫副产硫膏制备高附加值精细化学品牛磺酸的方法。

背景技术:

1、hpf脱硫脱氰工艺是国内焦化企业广泛采用的、湿法煤气脱硫技术。该技术在脱硫工段吸收荒煤气中的硫化氢后,形成的脱硫富液经再生过程,将吸收的硫化氢氧化生成单质硫,以硫泡沫形式悬浮在脱硫液中,经固液分离得到含水量约为40%的硫膏。硫膏为一种外观呈黄绿色,由硫磺颗粒、少量焦油,硫氰酸铵、硫代硫酸铵、亚硫酸铵和硫酸铵等组成的复杂混合物,毒性大、气味重、腐蚀性强,环境危害大,存储和运输难度很大,通常以低廉的价格甚至倒贴价格由有相关资质的企业运走处理。例如,一种常见的处理方法是将硫膏脱水,熔融,成型,冷却制成硫磺块,再出售给硫酸厂制硫酸使用,但是该方法附加值很低。总之,hpf脱硫脱氰工艺产生的硫膏不仅附加值低、难以处理,而且为焦化企业带来了更大的环保风险和运营成本压力。

2、基于此,仍有必要开发一套基于焦化厂副产硫膏生产高附加值产品的硫膏的资源化利用方法。

技术实现思路

1、针对上述硫膏环境污染大,应用场景单一,产品附加值较低的缺点,本发明提出了一种以焦化厂副产硫膏为原料生产医药、饲料关键产品牛磺酸,并联产化肥氯化铵的资源化利用方法。本发明中,牛磺酸产品质量稳定,几乎无废盐排放,生产成本低,能够有效提高硫膏的处理水平并增加其附加值。

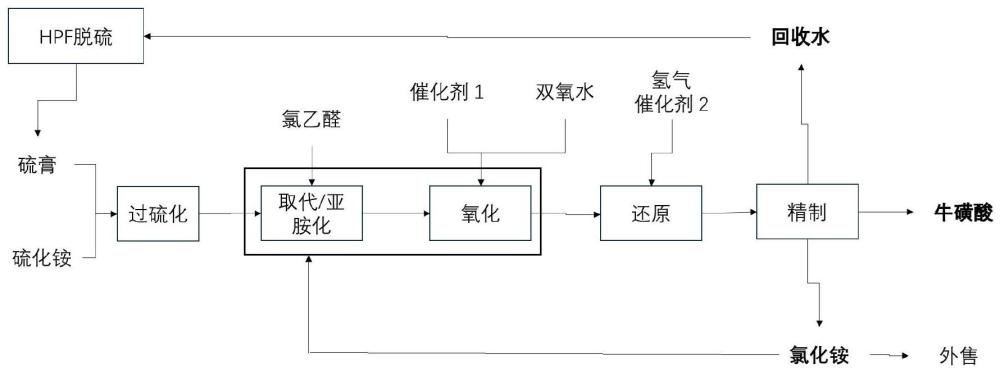

2、为解决上述问题,本发明提供一种hpf湿法脱硫副产硫膏的资源化利用方法,

3、如以下反应式所示:

4、

5、所述方法包括以下步骤:

6、1)过硫化工段:将hpf湿法脱硫产出的硫膏进行定量分析,分析其中准确的硫含量,随后将定量的硫化铵的水溶液和硫膏按照比例混合,得到过硫化铵i的溶液,并分液后将硫膏中含有的焦油分层去除;

7、2)取代/亚胺化/氧化工段:在加热至30~90℃下,将氯乙醛和步骤1)得到的过硫化铵i混合进行取代反应,反应结束,得到含有中间体二硫代二乙醛的水溶液,随后,调节ph值至酸性,在进行亚氨化充分生成亚胺的情况下,在催化剂1和双氧水的作用下,经氧化反应得到硝基乙基磺酸衍生物ii;

8、3)还原工段:在催化剂2和氢气作用下,将上步得到的硝基乙基磺酸衍生物ii还原得到牛磺酸粗品;

9、任选地,所述方法还包括:

10、4)精制工段:牛磺酸粗品经过结晶得到牛磺酸,蒸馏出大部分水补充回用到hpf湿法脱硫工段,残余釜底液含有氯化铵粗品可循环套用至步骤2),或者直接外售。

11、在具体实施方式中,在步骤1)中,硫膏中硫磺的含量是40~80wt%,一般的,为60wt%。硫膏中剩余的部分主要是含盐废水,其中的盐包括硫化铵、硫氢化铵、硫氰酸铵等,含量为1~5wt%,一般为1~2wt%。硫膏中的有机物主要是悬浮在硫膏中的焦油,与硫磺颗粒混合在一起,难以分离。因此直接将硫膏与硫化铵溶液混合,用于制备过硫化铵。

12、在具体实施方式中,在步骤1)中,硫化铵采用市售20–26wt%的硫化铵溶液。其中硫化铵的准确含量通过沉淀法测定,所述的硫膏的加入量依据所含有的硫磺的质量加以计算。即硫化铵与硫磺的摩尔比为1:1~1.2,优选地,为1:1.01。

13、在具体实施方式中,在步骤1)中,加入24wt%的硫化铵溶液100g,则对应地,加入硫磺含量为60wt%的硫膏19g。

14、在具体实施方式中,在步骤1)中,反应温度为20~90℃,优选地,为50~55℃;反应时间为1~24小时,优选地,为4~6小时。

15、在具体实施方式中,在步骤1)中,反应结束后,将反应液转移至分相罐静置并冷却到室温,将下层水相转移至下一步的反应釜中进行步骤2)操作,分相罐上层的少量有机物(焦油)在经过多次累积后放出,可以与焦化厂生产的煤焦油合并。

16、在具体实施方式中,在步骤2)中,氯乙醛(折百)的加入比例与步骤1)生成的过硫化铵的摩尔比为2~5:1,优选地,为2.02:1。反应温度为30~90℃,优选为40~70℃;反应时间为0.5~24小时,优选为2~3小时。

17、在具体实施方式中,在步骤2)中,反应结束的标志是反应体系中,水相的颜色完全消褪。反应液不经处理,直接用于步骤3)。氯乙醛为市售产品,优选为40wt%的水溶液。

18、在具体实施方式中,在步骤2)中,调节反应液ph值为1~5,优选为4~5,反应1~24小时,优选为4~6小时;随后,再加入双氧水和催化剂1,继续反应一段时间后,过滤除去催化剂1,得到的反应液不经进一步处理,直接用于步骤3)。

19、在具体实施方式中,在步骤2)中,双氧水(折百)与氯乙醛(折百)的摩尔比为6~20:1,优选地,为14~16:1。双氧水为市售产品,含量为30~70%,优选地,为30%或者50%的双氧水品种。催化剂1为酸性分子筛催化剂或者固体酸催化剂等,如zsm-5、ts-1、大孔酸性树脂、磷钨酸、磷钼酸等,优选地,使用ts-1作为催化剂,其加入量为反应液质量的1~5%,优选地,为2~3%。反应温度为30~100℃,优选为80℃;反应时间为1~24小时,优选为3-5小时。反应结束后,经过过滤,催化剂1可进行套用。

20、在具体实施方式中,在步骤3)中,将催化剂2加入步骤2)得到的反应液,随后通入氢气,进行还原反应,得到含有牛磺酸产品的溶液。。

21、在具体实施方式中,在步骤3)中,催化剂2可为raney-ni、rh/c、rh/al、pd/c等,优选地,为5%或者10%的pd/c,加入量为反应液质量的1~10%,优选地,为2~3%。氢气压力为0.1~10mpa,优选为1~2mpa。反应时间为1~4小时,优选为2~3小时。反应温度为20~100℃,优选为60~65℃。

22、在具体实施方式中,在步骤4)中,将结晶出牛磺酸后的母液可进行循环套用。母液经循环套用多次后,氯化铵经累积含量可上升至10wt%,有可能对牛磺酸产品质量造成影响。此时,可将母液引出后完全浓缩,结晶出来的牛磺酸粗品返回结晶工序,蒸馏出的水则返回hpf湿法脱硫工段,剩余的氯化铵可以返回步骤2)进行套用,或者选择外售。

23、有益效果

24、本发明设计了一条全新的硫膏资源化利用方法,具有如下优点:

25、1、解决了困扰焦化企业的hpf湿法脱硫工艺中副产硫膏的处理问题;

26、2、相比现有熔硫法生产硫磺的处理方案,本发明使硫膏的价值得到大幅提高,制备了在医药、食品加工、饲料等行业广泛应用的高价值的牛磺酸产品,同时副产氯化铵,实现了硫膏的资源化利用;

27、3、采用本发明,实现了焦化厂硫膏的闭环,全程无废盐、废水产生。

28、4、对比实施例中,采用单质硫作为原料的对比实验表明,与本工艺生产的牛磺酸在品质上没有明显的区别。

29、在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或

技术实现要素:

或以下实施例中所描述的任何理论的限制。

- 还没有人留言评论。精彩留言会获得点赞!