一种越野车胎胎面橡胶复合材料及其制备方法与流程

本发明属于橡胶材料及其制备领域,具体涉及一种越野车胎胎面橡胶复合材料及其制备方法。

背景技术:

1、针对目前市场的汽车销量情况,大排量的越野汽车仍旧占据可观的比例。越野车因为常在山间野地行驶,对轮胎的耐磨性能以及抓地力有极高的要求。但轮胎制造中突出的难点问题就是滚动阻力、抗湿滑性能和耐磨性能三者相互影响并制约,即在其中一项或两项进行改进时,往往引起另外一项性能损失,譬如目前常用的改善轮胎耐磨性能的方法是增加小粒径炭黑,但是随着炭黑用量的增加,橡胶的回弹性随之降低,进而增加了轮胎的滚动阻力。如中国申请(公开号为cn115895060a)公开了一种橡胶纳米复合材料及其制备方法和用途,通过大量的填料与橡胶先分散得到母胶再与其他橡胶进行混炼和硫化;中国专利申请(公开号为cn116355295a)公开了一种易燃易爆品运输车胎面胶复合材料及其制备方法和应用,通过在橡胶配方中引入铁系催化的丁戊橡胶和碳纳米管,在保证橡胶复合材料加工性能的同时降低轮胎胎面胶电阻。上述方法均无法同时保证滚动阻力、抗湿滑性能和耐磨性能以满足越野车胎的实际应用需求。

2、因此滚动阻力性能、抗湿滑性能和耐磨性能被称为轮胎当中的“魔鬼三角”。要想提升轮胎的抗湿滑性能,降低滚动阻力,又不损失耐磨性能,只有求得“三角平衡”的轮胎才能达到最好的安全、节能和降耗效果,作为轮胎的主体材料,胶料品种的多样化和高性能化是高性能轮胎设计的重点。因此如何提供一种既能提高轮胎的耐磨性能和抗湿滑性能,又不影响滚动阻力的高性能橡胶复合材料是本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的是为了解决现有橡胶复合材料无法满足越野车胎对于胎面胶综合性能要求的技术问题,而提供了一种高耐磨、高抗湿滑的越野车胎胎面橡胶复合材料及其制备方法。

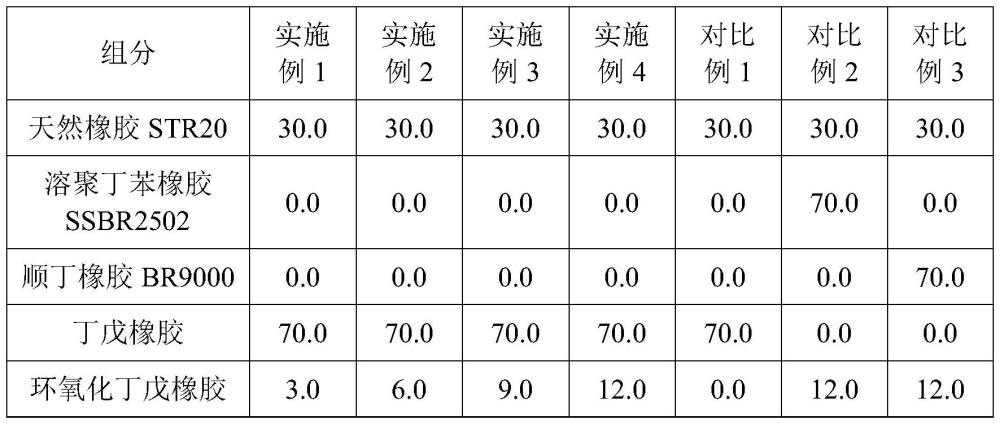

2、本发明的一种越野车胎胎面橡胶复合材料以重量份数计由以下组分制备而成:

3、烯烃类橡胶100份;

4、环氧化丁戊橡胶3~15份;

5、增塑剂10~50份;

6、补强填料20~80份;

7、硅烷偶联剂0.5~10份;

8、活性剂1~10份;

9、硫化剂1~4份;

10、促进剂1~5份;

11、防老剂1~5份;

12、其中,烯烃类橡胶以重量份数计由天然橡胶30~60份和丁戊橡胶40~80份混合而成,丁戊橡胶分子量在60~90w,tg为-30℃~-10℃,乙烯基和丙烯基总含量为40~60%,环氧化丁戊橡胶环氧度为80~95%。

13、进一步限定,所述环氧化丁戊橡胶由丁戊橡胶经甲酸和过氧化氢环氧化制备而成,甲酸和过氧化氢摩尔比为1:1。

14、更进一步限定,所述丁戊橡胶经甲酸和过氧化氢的环氧化温度为40℃,时间为5h。

15、进一步限定,所述丁戊橡胶是由单体异戊二烯和单体丁二烯利用铁系催化剂配位聚合制得的不含凝胶的丁戊橡胶,制备过程中单体丁二烯与异戊二烯摩尔比为1:1。

16、进一步限定,所述丁戊橡胶由丁二烯结构单元和异戊二烯结构单元构成,丁二烯结构单元中1,2-丁二烯的摩尔含量为40~60%,1,4-丁二烯的摩尔含量为40~60%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为50~70%,1,4-异戊二烯的摩尔含量为30~50%。

17、进一步限定,所述补强填料为炭黑和白炭黑按任意比的混合物。

18、更进一步限定,所述炭黑的氮吸附比表面积为120m2/g以上,dbp吸油值在120cm3/100g以上,所述白炭黑的氮吸附比表面积为100m2/g以上,dbp吸油值在1.0cm3/100g以上。

19、进一步限定,所述促进剂为次磺酰胺类硫化促进剂、噻唑类硫化促进剂、秋兰姆类硫化促进剂和胍类硫化促进剂中一种或多种按任意比的混合。

20、更进一步限定,所述次磺酰胺类促进剂为n-环己基-2-苯并噻唑次磺酰胺、n-氧联二(1,2-亚乙基)-2-苯并噻唑次磺酰胺、n,n-二环已基-2-苯并噻唑次磺酰胺中的一种或多种按任意比的混合。

21、进一步限定,所述增塑剂为石蜡油、芳烃油、凡士林、石油沥青和变压器油中一种或多种按任意比的混合。

22、进一步限定,所述硅烷偶联剂为双-[γ-(三乙氧基硅)丙基]四硫化物或双-3-(三乙氧基硅烷丙基)-二硫化物。

23、进一步限定,所述活性剂为氧化锌和硬脂酸的混合物,其中,氧化锌加入量为0.5-5份,硬脂酸加入量为0.5-5份。

24、进一步限定,所述硫化剂为酚醛树脂、过氧化二异丙苯、硫磺中一种或多种按任意比的混合。

25、进一步限定,所述防老剂为防老剂rd、防老剂d、防老剂4020、防老剂a、防老剂mb、硫代-二萘酚中一种或多种按任意比的混合。

26、本发明另一方面提供了一种越野车胎胎面橡胶复合材料的制备方法按以下步骤进行:

27、步骤1:在密炼机中加入天然橡胶、丁戊橡胶和环氧化丁戊橡胶进行塑炼,得到塑炼胶;

28、步骤2:将停放4h以上的塑炼胶、补强填料、增塑剂、硅烷偶联剂、活性剂和防老剂投入密炼机进行混炼,得到混炼胶;

29、步骤3:将混炼胶、硫化剂和促进剂加入密炼机继续混炼,得到越野车胎胎面橡胶复合材料。

30、有益效果:

31、本发明与现有技术相比具有的显著效果:

32、1)本发明通过在橡胶复合材料中加入环氧化丁戊橡胶,显著提升了的本橡胶复合材料的耐磨性能和抗湿滑性能。随着环氧化丁戊橡胶加入量从3份到12份的提升,橡胶复合材料耐磨性能和抗湿滑性能不断提高。

33、2)本发明引入橡胶复合材料中的环氧化丁戊橡胶分子链上具有极性环氧基团,极性基团的加入可以加强填料与橡胶分子链之间的界面相互作用,提升复合材料的交联密度,进而提升拉伸强度、模量、变形恢复能力。将其应用在轮胎当中可以显著提升轮胎的耐磨性能和抗湿滑性能。同时,丁戊橡胶的侧基双键含量较高,使得其环氧程度远高于其余合成橡胶,较高的环氧度让补强填料与分子链具有更高的接触面积,使得填料在橡胶分子链之间的分散更加均匀,使得复合材料具有更加复杂以及强韧的交联网络,具有这种交联网络的橡胶复合材料对外部剪切力具有优异的抵抗力,从而产生低磨损的橡胶颗粒。更强的交联网络有利于降低界面处的应力集中并有效地传递应力,有助于提高胎面橡胶复合材料的耐磨性能。

34、3)本发明引入橡胶复合材料中的丁戊橡胶的分子链中有较多的1,2-聚丁二烯和3,4-聚异戊二烯链段,这些聚合物链段上丰富的不饱和侧基,一方面可以限制聚合物分子链段的旋转,提高分子链的刚性,降低外加压缩应力时的形变,进而降低轮胎的滚动阻力;另外一方面,可以形成类“毛刷”状的分子链结构,增加轮胎与地面接触面上单位面积中的分子链数量,进而增大接触面的摩擦系数,提升轮胎的抗湿滑性能。

35、4)本发明引入橡胶复合材料中的丁戊橡胶分子链由于1,4-丁二烯和1,4-异戊二烯结构单元的存在,主链中含有的双键一方面有利于保证橡胶复合材料的硫化速度,另一方面可使分子链具有一定的柔顺性,保证了橡胶复合材料一定的回弹性能。

36、5)本发明引入橡胶复合材料中的环氧化丁戊橡胶是由铁系催化丁戊橡胶进行环氧功能化得到的,所以与铁系催化丁戊橡胶具有一定的结构相似度,因此在混炼过程中,橡胶之间的相容性较高,硫化交联后,分子链段相互纠缠结合,能够最大限度地发挥各胶种的优势特性,协同增效作用明显。

- 还没有人留言评论。精彩留言会获得点赞!