一种低分子量高软化点的C9石油树脂及其制备方法与流程

本发明公开了一种石油树脂,具体的说,是一种低分子量高软化点的c9石油树脂,本发明还公开了该低分子量高软化点的c9石油树脂的制备方法,属于石油。

背景技术:

1、一般c9石油树脂由苯乙烯、甲基-苯乙烯、双环戊二烯、茚等聚合而成,合成的树脂分子5000-8000,软化点100-120℃,分子量比较大,蜡雾点比较高,色号偏深,热稳定性差,不能应用于热熔胶、胶粘剂、油墨等行业,只能应用于油漆,轮胎等行业,缩小了其应用领域。对石油树脂进行指标优化以提高其使用性能和扩大其应用范围是一个非常重要的研究领域。石油树脂一般不单独使用,而是作为促进剂、调节剂、改性剂和其他树脂一起使用。

2、现有的c9石油树脂颜色普遍较深,分子量较大,与eva(乙烯-醋酸乙烯共聚物)、sis(苯乙烯-异戊二烯-苯乙烯共聚物)、sbs(苯乙烯-丁二烯-苯乙烯共聚物)等合成树脂以及丁基橡胶、丁苯橡胶等合成橡胶的相容性较差,易发生难溶性析出,整体适用性较差,严重限制了c9石油树脂在胶黏剂、橡胶、涂料等领域的应用。

3、因此,对于c9石油树脂的改性一直是人们研究的重点,cn202011111858.7一种提高乙烯裂解c9馏分综合利用率的方法,该方法为:(1)原料乙烯裂解c9馏分经解聚精馏塔,在常压下双环戊二烯和双甲基环戊二烯发生解聚反应,塔顶得到环戊二烯馏分,侧线得富含甲基环戊二烯馏分,塔釜物料进入下一处理单元;其中,解聚反应温度170~210℃,塔顶温度39~43℃,侧线温度70~75℃,回流比为1~10;(2)将步骤(1)得到的侧线物料进入常压精馏塔进行精馏分离,塔顶得到环戊二烯馏分,塔釜得甲基环戊二烯馏分,塔釜温度75~85℃,塔顶温度39~43℃,回流比3~12;同时,将步骤(1)得到的塔釜物料进入预加氢反应器进行选择加氢反应,脱除微量双烯烃并将轻质硫转化为重质硫,反应温度80~180℃,反应压力1.0~5.0mpa,液体体积空速1.0~10.0h-1;(3)将步骤(2)加氢反应后得到的物料进入闪蒸塔进行切割分离,塔顶得到富含苯乙烯类和茚类的饱和馏分,塔釜得低聚物与稠环芳烃的混合馏分,塔釜温度200~230℃,d/f为0.6~0.8,塔顶压力1~10kpag;(4)将步骤(3)得到的塔顶物料进入聚合反应器中,以三氟化硼乙醚为催化剂,在常压下进行催化聚合反应,再通过中和及水洗除去催化剂后生成石油树脂;其中,催化剂与物料的质量比为1∶(40~100),反应温度40~100℃,反应时间180~360min;同时,将步骤(3)得到的塔釜物料进入脱硫反应器,采用活性白土(市售,如安吉广源膨润土厂的ht-1)进行吸附脱硫,反应温度60~120℃,反应压力0.5~3.0mpa,液体体积空速0.5~3.0h-1;(5)将步骤(4)得到的石油树脂进入加氢反应器,在骨架镍催化剂的作用下进行加氢反应得到高品质的氢化石油树脂;其中,石油树脂与氢气的摩尔比为1∶(2~5),催化剂用量为石油树脂的0.5~3.0wt%,反应时间120~300min,反应压力4.0~10.0mpa,反应温度170~250℃,该方法在将得到的富含苯乙烯类与茚类馏分,在三氟化硼催化剂作用下直接聚合,得到的树脂分子量会偏大,能达到5000以上,树脂与eva、sis、sbs等的基材相容性较差。

技术实现思路

1、针对上述不足,本发明的目的是一种通过提高双甲基环戊二烯组分含量,利用双甲基环戊二烯的空间位阻,在新催化剂的作用下得到更低分子量的树脂,并且由于双甲基环戊二烯的环状结构,软化点也比较高,最终得到低分子量高软化点的c9石油树脂,大大改善了树脂与eva、sis、sbs等的基材相容性差的问题。

2、本发明的第二个目的是提供一种c9石油树脂的制备方法。

3、为此,本发明提的第一个技术方案是这样的:

4、一种低分子量高软化点的c9石油树脂的制备方法,依次通过下述步骤制得的:

5、s1、称取c9馏分600-1100重量份、双甲基环戊二烯100-500重量份、催化剂3-8重量份、稀释溶剂300-600重量份;

6、s2、将s1称取的c9馏分、双甲基环戊二烯、稀释溶剂倒入反应釜中,并且通入惰性气体保护,保持釜内压力0.01-0.02mpa,并进行搅拌混合;;

7、s3、向s2的反应釜中滴加催化剂3-8重量份,逐步升温至30-50℃,升压至0.1-0.5mpa,催化剂滴加完后,反应2h-4h得聚合液;

8、s4、将s3得到的聚合液输送至中和釜中,并添加终止剂直至聚合液ph值达到8-10,终止聚合反应;

9、s5、在s4的中和釜中,添加12-24重量份酸性白土脱色,搅拌均匀后,在80℃恒温2小时,经过压滤得到ph值为7的聚合液;

10、s6、压滤后的聚合液进行减压、精馏以脱除溶剂和低聚物,制得低分子量高软化点的c9石油树脂。

11、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,所述的c9馏分是在二甲苯保护下,290-360℃裂解,裂解产物经过冷凝器换热到80-90℃进入精馏塔分离,塔顶得到是双环戊二烯,侧线得甲基环戊二烯,塔釜物料精馏收集120-190℃重组分。

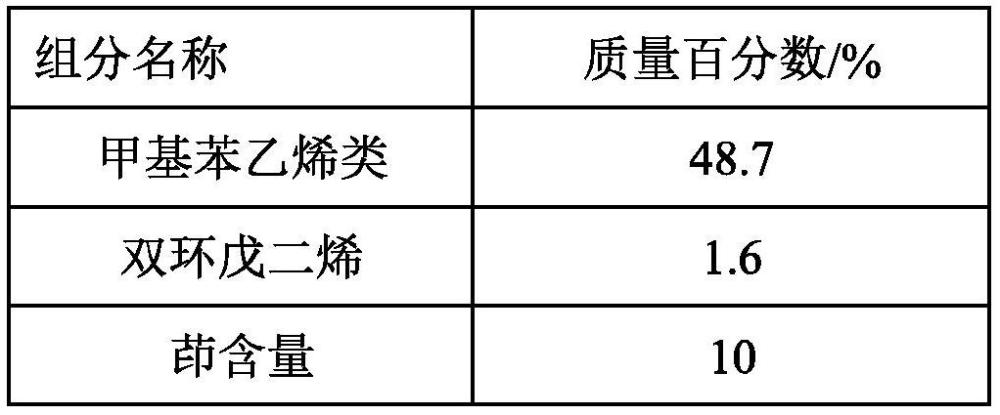

12、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,所述的c9馏分主要组成为:甲基苯乙烯、双环戊二烯、茚;并且,双环戊二烯的含量低于2wt%,所述的甲基苯乙烯、茚和双甲基环戊二烯的质量比为:30-60∶5-18∶10-50。

13、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,所述的稀释溶剂为惰性c9抽余油、甲苯、二甲苯、环己烷中的一种。

14、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,所述的催化剂为五氯化钼和氯磺酸的混合物。

15、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,所述双甲基环戊二烯的制备方法是甲基环戊二烯在60-70℃聚合1-3小时得到双甲基环戊二烯。

16、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,s3中所述升温时间为0.1h-0.3h,所述升压时间为0.1h-0.3h,所述的催化剂滴加时间为0.5h-1h。

17、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,s3中所述减压精馏的条件为极限真空、220℃-230℃。

18、进一步的,上述的低分子量高软化点的c9石油树脂的制备方法,s2所述的惰性气体为氮气或者氦气或者氩气;s4所述的终止剂为氢氧化钠、氢氧化钙、氢氧化钾、氢氧化钡、碳酸氢钠、碳酸钠中的一种或几种。

19、本发明提供的第二个技术方案是一种低分子量高软化点的c9石油树脂,采用第一个技术方案所述的方法制备得到的。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明采用五氯化钼和氯磺酸的混合物作为催化剂,对比传统的三氟化硼催化剂,五氯化钼活性相对弱些,在对分子链增长会使分子链短些,超强酸氯磺酸的加入,在一定程度上起到链终止作用,共同有效控制了树脂分子量的链增长以及分子量分布,得到分子量更低的树脂;

22、2、本发明提供的技术方案通过控制双环戊二烯组分含量,提高双甲基环戊二烯组分含量,得到低分子量高软化点的c9石油树脂,有效解决了传统树脂由于双环戊二烯的存在,含有大量的共轭双键,反应得到的石油树脂残留双键较多,树脂交联严重,树脂稳定性差的问题;

23、3、本发明提供的技术方案通过提高双甲基环戊二烯组分含量,由于双甲基环戊二烯的环上带2个甲基,因此有效增加了空间位阻,聚合过程增长一定程度就自动终止反应,且不容易产生交联,另外,双甲基环戊二烯自带的2个环在树脂结构中使得分子量小就能得到较高软化点的树脂,最终合成的c9石油树脂具有颜色较淡、分子量低、软化点高的特性,与其他合成树脂及各类橡胶的相容性较好,能广泛应用于热熔胶、胶粘剂、油墨、路标漆、油漆等。

- 还没有人留言评论。精彩留言会获得点赞!