丁烯氧化脱氢制丁二烯的等温反应方法与流程

本发明属于化工,具体涉及一种丁烯氧化脱氢制丁二烯的等温反应方法。

背景技术:

1、近年来丁二烯生产发生了很大变化,传统的石脑油原料蒸汽裂解生产乙烯丙烯并副产丁二烯装置,因石脑油原料价格较高,已逐渐转向价格低廉的乙烷、丙烷和丁烷等轻质烃原料,裂解原料的轻质化却导致了裂解装置丁二烯产量的大幅降低;近年来,甲醇制烯烃和丙烷脱氢装置技术成熟,并实现了大规模的工业应用,也置换了蒸汽裂解装置的部分产能,进一步降低了丁二烯产能的预期;另一方面,丁二烯下游橡胶产业发展迅速,新兴的abs产业和正在快速发展的己二腈行业,导致未来丁二烯产量难以满足市场需求。因此,开辟新的丁二烯来源渠道颇受重视,其中尤以丁烯氧化脱氢制丁二烯技术开发和产业化颇受产业界重视。

2、已工业化的丁烯氧化脱氢制丁二烯催化剂采用两段或三段绝热固定床,绝热固定床之间结碳较为严重,导致装置运行过程中反应系统压力降上升较快,装置的长久稳定运行受到严重制约;另一方面,目前已工业化的两段或三段绝热固定床,反应进料的总水蒸气和正丁烯摩尔比是10~13,水烯比较高,需要进一步降低反应过程水蒸气的使用量,以提升装置经济性。

3、近年来,降低丁烯氧化脱氢反应过程中水蒸气的消耗,同时抑制固定床入口处结碳,实现反应装置稳定运行,一直是该技术领域开发的重中之重,采用等温固定床因反应系统潜在的低水蒸气消耗已引起氧化脱氢领域的高度重视。

4、中国专利cn102442874提出了一种采用铁催化剂的丁烯氧化脱氢制丁二烯的列管式恒温固定床,该专利通过采用恒温固定床工艺和温控介质间接移热,可以降低反应过程水蒸气用量,且反应过程无需喷水降温,但该专利提供的装置操作时间只有200h;中国专利cn103553864和cn103073382提供了采用丁烯氧化脱氢等温床的方法,并指出为避免反应器入口局部过冷结碳,该专利采用段间换热器移热降低下一段物料的进料温度,没有采用段间液相水进料降低方式。

5、液相水的气化潜热大,降温效果优于水蒸气,段间液相水进料可以实现进料物料的快速降温,段间液相水进料还可以增加下一段等温固定床的水烯比,增加反应的水蒸气分压,降低催化剂床层热点温度,延长催化剂操作寿命,但液相水进料会导致固定床进料口到装填催化剂的上部惰性瓷球这段结碳,进而导致固定床的床层压力降上升较快,催化剂反应操作时间大幅缩短的难题一直没有解决。

技术实现思路

1、本发明针对在进行丁烯氧化脱氢制丁二烯过程中,若采用段间液相水进料虽然可以实现进料物料的快速降温、增加下一段等温固定床的水烯比等优点,但是会导致固定床进料口到装填催化剂的上部惰性瓷球这段结碳的技术问题,目的在于提供一种丁烯氧化脱氢制丁二烯的等温反应方法。

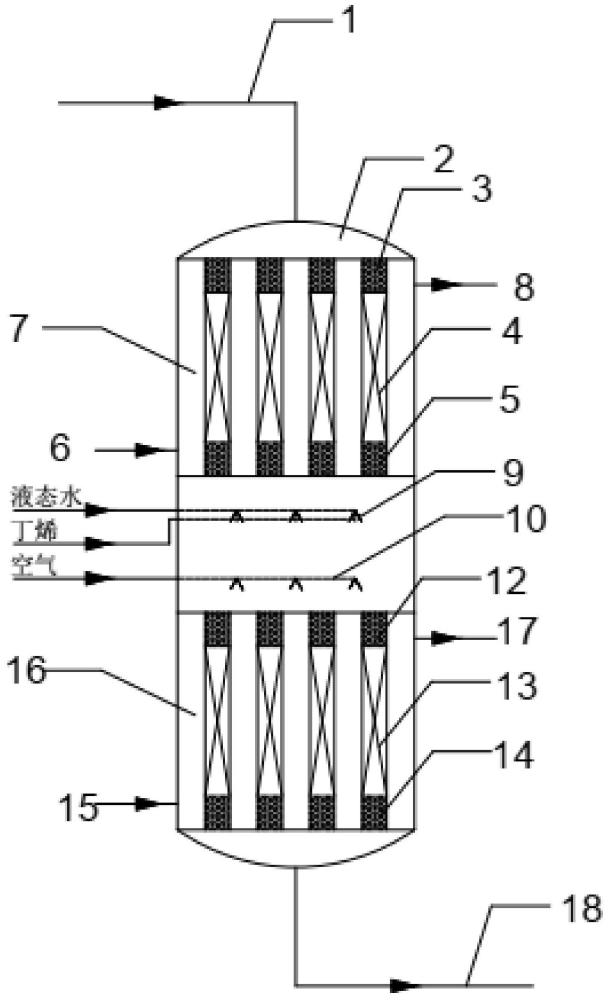

2、为了解决前述技术问题,本发明的第一方面提供一种丁烯氧化脱氢制丁二烯的等温反应系统,所述丁烯氧化脱氢制丁二烯的等温反应系统采用多段等温固定床和段间进料液相水,通过使用双通道喷嘴将水打散成雾化水滴的形式,不但增加下一段等温固定床的水烯比以及进料物料的快速降温,而且还可以防止下一段催化剂床层前结碳现象。所述丁烯氧化脱氢制丁二烯的等温反应系统包括:

3、多段等温固定床,所述多段等温固定床依次具有进料口、多段催化剂床层以及出料口;

4、段间进料的双通道喷嘴,所述双通道喷嘴设置在相邻两段所述催化剂床层之间,所述双通道喷嘴中的一个通道为用于喷出雾化水滴的段间液相水进料通道,另一个通道为段间丁烯进料通道;

5、段间进料的空气分布器,所述空气分布器设置在相邻两段所述催化剂床层之间且位于所述双通道喷嘴以下空间。

6、本发明的等温反应系统在使用时,混合丁烯、空气和水蒸气通过多段等温固定床的进料口进入至第一段催化剂床层进行催化反应;段间进料的液相水以雾化形式从双通道喷嘴的段间液相水进料通道喷出进入段间,丁烯从双通道喷嘴另一通道喷出进入段间;空气通过双通道喷嘴下方的空气分布器进入段间;双通道喷嘴喷出的雾化水滴和丁烯混合后通过与上一段等温固定床出料接触,微米级尺寸的雾化水滴得以迅速气化并与之充分混合均匀,再与双通道喷嘴下部空间设置的空气分布器进料空气混合,通过液相水量控制下一段等温固定床的进料温度,形成的下一段的反应进料物料进入下一段催化剂床层进行催化转化;下一段等温固定床的反应进料物料温度通常控制在80℃~200℃温度,优选115℃-160℃的温度条件,该物料温度通过段间进料液相水量控制,物料温度越低,液相水进料量就越多,对催化剂反应性能地提升就更有利,但液相水进料量应确保混合物料进入下一段等温固定床时处于气相状态。

7、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述段间液相水进料通道喷出的雾化水滴大小为1微米~500微米,优选为5微米~200微米。

8、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述双通道喷嘴为多个,多个所述双通道喷嘴均匀布置在垂直于所述等温固定床轴向的平面上。

9、本发明将若干双通道喷嘴以一定方式排布,以更好地促进物料的均匀分布。

10、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述双通道喷嘴的布置数量为0.2个/平方米~10个/平方米,优选为1个/平方米~4个/平方米。

11、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述空气分布器是开有若干空气喷口的环管,或其他任何有利于物料均匀分布的形式。

12、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,多段所述等温固定床为内设多段所述催化剂床层的单台等温固定床;

13、或,多段所述等温固定床为内设单段所述催化剂床层的多台等温固定床串联形式。

14、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述催化剂床层的层数优选2~3层。

15、本发明的多段等温固定床,可以设置为单台多段催化剂床层,也可以设置为多台单段催化剂床层串联形式。等温反应系统用水蒸气仅从第一段等温固定床进入,丁烯和空气从第一段等温固定床和段间进料,这样催化剂床层数越多,等温反应系统总的水蒸气和正丁烯的摩尔比就越低,等温反应系统消耗的水蒸气就越低,但催化剂床层数增多,也会造成反应器制作难度大、装置占地多、投资增多和装置操作复杂稳定性难以控制等方面的问题,综合考虑能耗、投资和操作稳定等因素,多段等温固定床优选单台多段等温固定床,催化剂床层数优选设置2或3。

16、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述等温固定床为列管式固定床,所述等温固定床包括密闭容器,所述密闭容器上方设置有所述进料口,所述密闭容器下方设置有所述出料口,所述密闭容器内部设置有至少一段所述催化剂床层,所述催化剂床层包括并列设置的若干列管。

17、本发明的等温固定床采用列管式固定床,是指用多根管子并列地处于同一容器,并封装起来的反应器形式,管子数多少取决于生产规模和单根列管的产量。

18、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述列管管程从上至下分别填装有上部惰性填料、催化剂和下部惰性填料,所述列管底部设置有支撑所述列管内催化剂及惰性填料的支撑架;

19、所述催化剂床层还包括连通所述密闭容器内外的液相熔盐进料口和液相熔盐出料口,若干所述列管壳程填装有液相熔盐,本发明通过列管壳程撤除反应热,并通过所述液相熔盐进出所述密闭容器的温差实现对所述催化剂床层的温度控制。

20、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述列管管程上部装填50mm~400mm,优选100mm~300mm高度的惰性填料,所述催化剂的装填高度为500mm~3000mm,优选800mm~2000mm。

21、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述列管内径为20~50mm,优选为22~40mm。

22、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述催化剂的化学通式为moabibfecmgdoe;a=5~10;b=0.8~1.0;c=0.5~1.2;d=0.1~1.0,e为满足催化剂的化学通式中各原子价态总和为0的数;

23、或,所述催化剂的化学通式为[mgxzny]fe2o4的物质,其中0≤x≤1.0,0≤y≤1.0,且满足x+y值为1。

24、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述催化剂呈颗粒状,所述催化剂的颗粒形貌为圆柱型、拉西环型和球型颗粒的一种或多种;

25、其中,圆柱型颗粒外径为2mm~8mm,高度为1.5mm~6mm,优选外径为3mm~6mm,优选高度为2mm~3mm;

26、拉西环型颗粒外径为4mm~8mm,内腔内径为1.5mm~3mm,高度为1.5mm~6mm,优选外径为4mm~6mm,优选内腔内径为1.5mm~2.5mm,优选高度为2mm~4mm;

27、球型颗粒直径为2mm~6mm,优选直径为2mm~3mm。

28、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述催化剂采用与所述催化剂等径或异径的颗粒状惰性材料均匀稀释。

29、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述上部惰性填料、所述下部惰性填料采用相同或不同惰性填料。

30、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述惰性填料是惰性氧化铝和碳化硅中的一种或多种,所述惰性填料呈颗粒状,所述惰性填料的颗粒形貌为圆柱型、拉西环型和球型中的一种或多种。

31、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述列管壳程上设置有若干折流板,所述折流板的长度方向垂直于所述列管管程方向。

32、本发明通过折流板的设置,避免壳程液相熔盐如液相熔盐存在死区,而造成液相熔盐温度不均,进一步确保催化剂床层具有较低的热点温度和合适的温度分布,以充分发挥催化剂反应性能。

33、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述丁烯氧化脱氢制丁二烯的等温反应系统还包括:

34、水蒸气发生器,所述水蒸气发生器产生的水蒸气通过水包与循环液相熔盐间接换热获取。

35、本发明的液相熔盐从列管式固定床壳程流出后,通过水蒸气发生器产生水蒸气,该水蒸气可以返回等温反应系统作为第一段固定床进料,从而降低能耗。

36、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,每段催化剂床层所使用的所述液相熔盐形成的循环系统可以独立系统形式设置,这样可更好地对每段催化剂床层里催化剂的使用温度进行更好地控制,确保催化剂反应性能的发挥。

37、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应系统中,所述液相熔盐采用硝酸钠、亚硝酸钠和硝酸钾的混合物;

38、所述液相熔盐质量组成为:亚硝酸钠30wt%~55wt%,硝酸钠5wt%~10wt%,硝酸钾40wt%~65wt%,总质量组成满足100wt%;

39、所述液相熔盐质量组成优选为:亚硝酸钠35wt%~45wt%,硝酸钠6wt%~8wt%,硝酸钾50wt%~55wt%,总质量组成满足100wt%。

40、本发明上述组合的熔融态盐具有热容高和热缓冲能力强等特点,特别适合使用温度300℃及其以上的等温固定床催化反应撤热使用。

41、本发明列管壳程内流动的液相熔盐,通过列管壁和列管内上部的惰性填料,将进入等温固定床的80℃~200℃温度,优选115℃~160℃的反应进料物料进行强化混合均布,并过热至催化剂反应所需温度,然后进入列管内催化剂床层进行催化转化,显然,列管上部的惰性填料层,充分利用了反应放热。

42、为了解决前述技术问题,本发明的第二方面提供一种丁烯氧化脱氢制丁二烯的等温反应方法,所述丁烯氧化脱氢制丁二烯的等温反应方法包括:

43、丁烯、空气和水蒸气的初始进料物料从多段等温固定床的进料口进入第一段催化剂床层,经第一段催化剂床层进行催化反应;

44、液相水以雾化形式进入段间,同时,丁烯进入段间,空气在所述丁烯下方进入段间,致使段间的丁烯与雾化水滴以及上一段催化剂床层催化反应形成的出料进行混合后,再与段间进入的空气进行混合,形成下一段的反应进料物料,进入下一段催化剂床层进行催化反应;

45、直至最后一段的反应进料物料,经最后一段催化剂床层进行催化反应后,经多段等温固定床的出料口出料。

46、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,所述初始进料物料以气相形式从多段等温固定床的进料口进入第一段催化剂床层。

47、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,段间进料的所述丁烯以液相或气相形式进入段间,优选气相形式。

48、气相丁烯进料可以更好地促进段间物料的混合和均匀分布,从而更好地促进催化剂反应性能的发挥。

49、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,段间进料的所述液相水和所述丁烯从相邻两段所述催化剂床层之间设置的双通道喷嘴进料,所述双通道喷嘴中的一个通道喷出雾化水滴,另一个通道喷出丁烯,优选地雾化水滴大小为1微米~500微米,更优选为5微米~200微米。

50、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,段间进料的所述空气从相邻两段所述催化剂床层之间设置的空气分布器进料。

51、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,通过所述液相水量控制所述下一段的反应进料物料进入下一段催化剂床层时的进料温度。

52、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,每段所述反应进料物料的温度控制在80℃~200℃温度条件,优选115℃~160℃的温度条件。

53、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,每段所述反应进料物料在进入下一段催化剂床层时处于气相状态。

54、该物料温度通过段间进料液相水量控制,物料温度越低,液相水进料量就越多,对催化剂反应性能地提升就更有利,但液相水进料量应确保混合物料进入下一段等温固定床时处于气相状态。

55、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,丁烯氧化脱氢制丁二烯的等温反应的控制条件如下:

56、在第一段催化剂床层进入的初始进料物料中,进料水蒸气和正丁烯摩尔比:2~14,优选6~13,进料氧气和正丁烯摩尔比:0.5~1.2,优选0.6~0.9,每小时单位立方米催化剂进料正丁烯在标准状态下的体积为50立方米~350立方米,优选100立方米~300立方米;

57、后续各段催化剂床层进料氧气和正丁烯摩尔比:0.6~1.2,优选0.7~1.0,单位立方米催化剂每小时进料的正丁烯在标准状态下的体积为50立方米~350立方米,优选100立方米~300立方米;

58、后续各段催化剂床层进料水总量由上一段催化剂床层进料水量、上一段催化剂床层反应转化产生水和段间进料液相水量共同决定;

59、每段催化剂床层压力降控制在5kpa~50kpa,优选5kpa~30kpa,最后一段催化剂床层反应出料压力控制为50kpa~75kpa;

60、每段催化剂床层温度均控制在300℃~480℃,优选340℃~480℃。

61、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,所述的丁烯是指氧化脱氢烃类原料,包括正丁烯、其他烃类和含氧化合物混合物,所述的正丁烯优选是顺反丁烯-2和丁烯-1中的至少一种,所述的其他烃类为正丁烷、异丁烷、异丁烯和碳五及其五个碳原子数以上烃,所述的含氧化合物为甲醇、乙醇和二甲醚等混合物;为充分提升反应效率,所述氧化脱氢烃类原料含有的其他烃类和含氧化合物总质量所占不高于10%,其中异丁烯质量分数低于2.0%,碳五及其五个碳原子数以上烃质量分数低于1.0%。

62、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,最后一段的反应进料物料经最后一段催化剂床层进行催化反应后,通过多段等温固定床的出料口出料,经换热、水洗、压缩和分离形成的丁二烯,进入丁二烯抽提单元,最终得到丁二烯产品。

63、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,所述丁二烯抽提单元中,抽提采用的溶剂是乙腈、n,n-二甲酰胺(又称dmf)或n-甲基吡咯烷酮(又称nmp),最优的溶剂是nmp。

64、可选地,在如前所述的丁烯氧化脱氢制丁二烯的等温反应方法中,丁烯氧化脱氢制丁二烯的等温反应方法采用本发明第一方面提供的一种丁烯氧化脱氢制丁二烯的等温反应系统实现。

65、本发明的积极进步效果在于:本发明通过等温固定床段间设置双通道喷嘴,将段间液相水以雾化形式从双通道喷嘴上的其中一个通道喷出,形成微米级雾化水滴,实现了段间物料的充分混合,避免了物料局部过冷,解决了段间等温固定床进口处结碳,影响装置长周期运转的难题。本发明采用等温固定床,也降低了进料总水蒸气/正丁烯比,反应系统能耗得以较大幅度降低。

- 还没有人留言评论。精彩留言会获得点赞!