一种双酚溶液的配制方法、用途及其制备的聚碳酸酯与流程

本发明涉及一种双酚溶液的配制方法,通过将双酚熔体与碱液直接混合得到,本发明还涉及由该双酚溶液制备的聚碳酸酯。

背景技术:

1、界面缩聚法制备聚碳酸酯需要配制双酚的碱性水溶液,以双酚a型聚碳酸酯的生产为例,传统工艺是将双酚a产线生产的颗粒投入碱液中溶解,配制成一定浓度的双酚a溶液,再输送至聚碳酸酯的光气化反应工序。由于双酚a颗粒通常是由熔体通过造粒得到的,直接由双酚熔体配制成溶液,可以节省造粒、运输的成本。

2、日本专利jp 2004256724公开了一种方法,将双酚熔体与50-90℃碱液直接混合,得到双酚的碱性水溶液。

3、中国专利cn 1364176公开了两种方法。一种将双酚熔体与20-80℃碱液直接混合,得到双酚的碱性水溶液。另一种是将双酚熔体与水混合,在双酚的熔点以下得到该化合物与水的液体,再溶于碱性水溶液中。第二种获得双酚的液体需要较高的温度,例如双酚a需在98-155℃下与水混合得到液体。

4、在已公开方法中,采用温度80℃以上的碱液,会导致双酚溶液的色度变差。碱液温度低于20℃,则溶解时间较长,甚至会出现固体物堵塞溶解容器的问题。另外,若配制得到的溶液温度较高,在后续反应前或反应中需增加额外的换热能力,以控制反应温度,导致较高的能耗。

5、此外,以上方法对配料过程中的双酚化合物降解问题及规避方式未做进一步揭示。因此目前已公开的方法仍存在缺陷,期望能有兼顾溶解效率、溶液色度和能耗的方法。

技术实现思路

1、本发明的目的在于提供一种双酚溶液的配制方法。

2、本发明人在双酚熔体和碱液直接配制双酚溶液的研究中发现,配料过程中采用特定的条件,也能得到色度良好的双酚溶液。这在以往的研究,例如jp 2004256724的报道中,是无法实现的。

3、此外,本发明的方法可以减轻双酚熔体直接配料过程的降解问题,不饱和单酚类物质的产生有所减少。

4、本发明还涉及所述的双酚溶液在制备聚碳酸酯的用途,由该双酚溶液通过界面缩聚工艺制备的聚碳酸酯,由于双酚溶液的色度得以保持,降解物水平降低,减少了对制备聚碳酸酯的影响,所得到的聚碳酸酯依然具有优异的色度和耐热稳定性。

5、为达到以上发明目的,本发明采用如下方案:

6、配制碱液和二氯甲烷的混合溶液,在混合器中,将双酚化合物的熔体分散在混合溶液中,通过一些混合方式的组合,将熔体分散形成特定的粒径分布,优选混合器内熔体的平均粒径d32为3-50μm。

7、混合过程中,溶液的温度为20-60℃。

8、混合溶解得到的双酚溶液,其apha色度≤5;从熔体到溶液过程中,相对于双酚化合物,其降解产物中不饱和单酚的含量增加值在50ppm以内,优选30ppm以内,更优选在20ppm以内。

9、本发明中,所述碱液是碱金属氢氧化物的水溶液,碱金属氢氧化物可以是氢氧化钠、氢氧化钾等,优选氢氧化钠。碱液的浓度为2-20wt%,优选5-10wt%。

10、碱液需预先除去氧化性物质,以防止双酚溶解后产生的还原性酚氧负离子氧化变质。碱液中的主要氧化性物质是溶解氧,含量通常需控制在100ppb以下,可通过预先加入除氧剂来控制溶解氧含量。可选的除氧剂有连二亚硫酸钠、亚硫酸钠、亚硫酸氢钠、硫代硫酸钠等,优选连二亚硫酸钠。除氧剂的加入量通常为碱液重量的10-10000ppm。

11、碱液中混合有二氯甲烷可加快双酚的溶解,并抵消溶液温度降低导致的溶解变慢问题,由此配制的双酚溶液仍然保持良好的色度。二氯甲烷的量为碱液的0.2-10wt%。

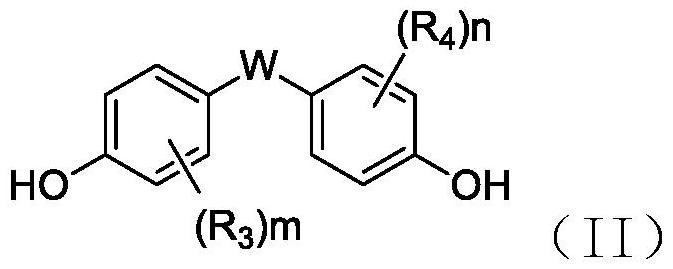

12、本发明中,所述的双酚化合物是式(ii)表示的化合物中的至少一种或多种的组合。

13、

14、式(ii)中,r3、r4分别独立的表示氢、卤素、c1-c20烷基、c4-c20环烷基或c6-c20芳基;m和n独立地为0~4的整数;w表示单键、醚键、羰基、c1-c20亚烷基、c6-c20亚芳基、c6-c20脂环基或下面的基团:

15、

16、其中r5和r6分别独立的为氢、c1-c20烷基、c4-c20环烷基或c6-c20芳基;或者r5和r6一起形成c4-c20脂环,其可任选地被一个或多个c1-c20烷基、c6-c20芳基、c7-c21芳烷基、c4-c20环烷基或其组合所取代。

17、优选的,所述双酚化合物选自2,2-双(4-羟基苯基)丙烷、1,1-双(4-羟基苯基)-1-苯基乙烷、4,4’-二羟基二苯甲烷、1,1-双(3-甲基-4-羟基苯基)环己烷、1,1-双(4-羟基苯基)环己烷、1,1-双(4-羟基苯基)-3,3,5-三甲基环己烷、9,9-双(4-羟基苯基)芴、9,9-双(3-甲基-4-羟基苯基)芴、4,4’-二羟基联苯中的一种或多种的组合。更优选的,所述双酚化合物是2,2-双(4-羟基苯基)丙烷,即双酚a。

18、双酚化合物的熔体温度一般保持在熔点至高于熔点50℃之间的区间,过高的熔体温度容易加速双酚化合物的热降解。对于双酚a,熔体温度为160-200℃,优选160-180℃,更优选160-170℃。

19、本发明中,碱液中碱金属氢氧化物与双酚化合物的摩尔比为2.0-3.5:1,优选2.01-2.5:1。双酚化合物在碱液中的浓度为5-30wt%,优选12-25wt%。

20、双酚熔体与碱液的混合需控制混合器内熔体的平均粒径d32为3-50μm。平均粒径d32使用激光粒度仪分析测试得出。混合方式可采用能提供高剪切强度的静态或动态混合器,优选动态混合器。可选用的动态混合器包括但不限于,搅拌釜、均质机、乳化机等。强化混合可缩短双酚溶解需要的操作时间,并缓解双酚的降解问题。

21、混合过程中的溶液温度为20-60℃,从后续的存储、反应便利性考虑,优选控制溶液温度为25-50℃。可以通过预先调节碱液、二氯甲烷混合溶液的温度,或者控制双酚熔体的问题,又或者在混合过程中进行换热的方式来控制温度,从操作便利性、降低双酚降解等方面考虑,优选预先控制碱液、二氯甲烷混合溶液的温度。

22、溶解过程中也需保证没有接触氧化剂,例如空气、氧气,并维持溶液中的溶解氧含量在100ppb以下。可在溶解过程中向体系的气相空间通入惰性气体,优选是氮气。若溶解过程在密封良好的体系内进行,没有气相空间或接触空气问题,例如使用在线式的动态混合器进行溶解时,也可不通入惰性气体。

23、双酚熔体的直接配料过程中存在降解反应,主要降解产物是苯酚及其衍生物,包括不饱和单酚类化合物。以双酚a为例,在熔体直接配料过程中观察到苯酚和异丙烯基苯酚含量的增加。不饱和单酚对双酚溶液的稳定性,以及后续所制备聚碳酸酯的耐热稳定性都是不利的,因此需要尽可能的降低降解反应的影响。

24、常规方法配制双酚溶液用于生产聚碳酸酯,通常是将双酚熔体先进行造粒,再用粒子和碱液混合完成配制。相比于常规方法,采用本发明的方法得到的浓度一致的双酚溶液,其不饱和单酚的含量增加值在50ppm以内,优选在30ppm以内,更优选在15ppm以内。不饱和单酚的含量由高效液相色谱分析得出。可以采用间歇或连续方式配制所述双酚碱性水溶液,从提高工艺经济性和操作效率考虑,优选使用连续方式。

25、本发明还包括由上述方法制备的双酚碱性水溶液采用界面缩聚工艺制造的聚碳酸酯。采用熔体直接配料制备的双酚碱性水溶液,可进一步通过热交换降低至合适的温度,或者不经降温直接送至后续的界面缩聚反应工序。

26、界面缩聚制聚碳酸酯工艺为本领域研究人员所熟悉,通常为以下步骤:将光气溶于惰性有机溶剂中形成有机相,将双酚碱性水溶液与含光气的有机相混合,在界面处进行光化反应生成低聚物,继续添加封端剂和/或催化剂,完成缩聚反应得到溶有聚碳酸酯的有机相溶液。

27、可采用已知的常规方法洗涤有机相溶液,除去残留的酚类化合物、催化剂。洗涤精制后的有机相可进一步采用已知的脱溶剂方法,例如水蒸气絮凝、喷雾干燥、不良溶剂沉淀等,除去有机溶剂,并继续干燥脱除残余的溶剂和水分,得到最终的聚碳酸酯产品。

28、采用本发明的方法制备的聚碳酸酯,也具有较低的不饱和单酚含量,所述含量包括未参与反应而残留在聚碳酸酯中的,以及参与反应转变为聚碳酸酯端基的所有不饱和单酚。其总量为200ppm以内,优选在100ppm以内,更优选在50ppm以内。

29、对于不饱和单酚含量的测定,可通过将聚碳酸酯在碱性条件下水解,并用高效液相色谱分析水解产物来进行。

30、采用本发明的方法制备的聚碳酸酯,依然保持优异的色度和耐热稳定性。在300℃的注塑机筒内热滞留10min,然后注塑成3.2mm的成型品,与不经热滞留直接注塑的成型品相比,其黄度指数变化<0.3,优选<0.2。黄度指数变化采用astm e313标准测试。

- 还没有人留言评论。精彩留言会获得点赞!