一种石墨烯改性的聚酰亚胺薄膜及其制备方法与流程

本发明涉及聚酰亚胺材料领域,具体涉及一种石墨烯改性的聚酰亚胺薄膜及其制备方法。

背景技术:

1、聚亚酰胺作为一种高分子材料,在航空、汽车、电子等行业中具有广泛的应用。在航空领域,聚亚酰胺被用于制造航空器的结构材料,以提高飞行器的强度和耐久性。在汽车行业,聚亚酰胺可以用于制造汽车零部件,如发动机盖、车身结构等,以提高汽车的性能和安全性。在电子领域,聚亚酰胺常被用作电子组件的绝缘材料,以确保电路的稳定性和可靠性。此外,聚亚酰胺还可以用于制造工程塑料,如管道、容器等,以满足工程领域的各种需求。

2、尽管聚亚酰胺在各个领域中有着广泛的应用,但目前仍存在一些问题。其中,石墨烯改性聚亚酰胺作为一种新型复合材料,受到了科学家和工程师的极大关注。石墨烯是一种由碳原子构成的单层薄片,具有优异的导电性、导热性和机械性能。通过将石墨烯引入聚亚酰胺中,可以进一步提升材料的性能,如增加导电性、增强机械强度和改善热稳定性。因此,石墨烯改性聚亚酰胺在电子器件、传感器和储能材料等领域展示出了广阔的应用前景。

3、然而,石墨烯改性聚亚酰胺仍然存在一些问题需要解决。首先,石墨烯层间结合较弱,容易在复合材料中剥离,未能完全发挥石墨烯的增强效果,这可能导致复合材料的性能降低或失去石墨烯的优势特性。其次,石墨烯与聚亚酰胺之间的界面结合也较弱,难以实现石墨烯的均匀分散和有效增强材料的性能。因此,研究人员正在致力于改善石墨烯层间结合和界面结合强度的方法,以提高石墨烯改性聚亚酰胺材料的整体性能,这方面的研究将是当前科学界和工业界的热点和挑战。

技术实现思路

1、本发明的目的是提供一种石墨烯改性的聚酰亚胺薄膜及其制备方法,解决现有石墨烯改性聚亚酰胺存在的石墨烯层间结合弱、石墨烯和聚亚酰胺界面结合弱等问题。

2、为了实现上述目的,本发明提供如下的技术方案:

3、一种石墨烯改性的聚酰亚胺薄膜,以重量份数计,包括以下组成成分:氨基改性氮掺杂石墨烯0.5~4份,有机溶剂50~120份,二酐单体10~40份,二胺单体10~41份,催化剂0.5~1份,脱水剂1~2份。

4、进一步,所述的氨基改性氮掺杂石墨烯的制备方法如下:将支链型氨基硅烷、氮掺杂石墨烯、无水乙醇、四氢呋喃在50~70℃反应釜中反应24h,再用无水乙醇洗涤、干燥后得到氨基改性氮掺杂石墨烯。

5、进一步,所述的支链型氨基硅烷、无水乙醇、四氢呋喃的体积比为(1~10):50:50。

6、进一步,所述的氮掺杂石墨烯在支链型氨基硅烷、无水乙醇、四氢呋喃混合溶液中的浓度为0.05~1g/l。

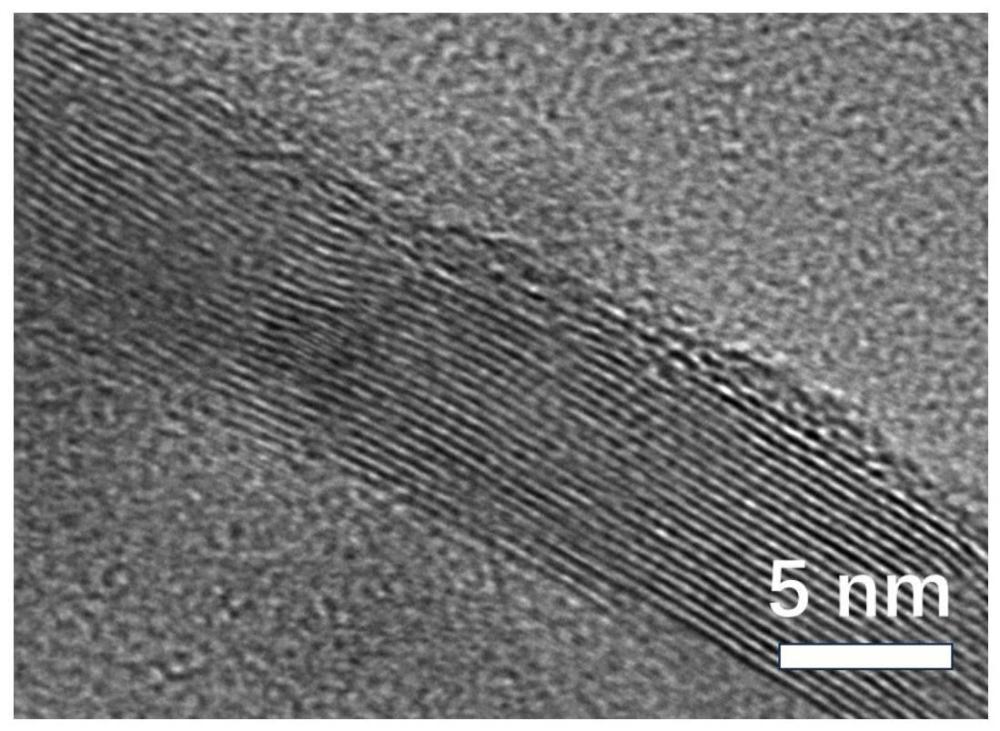

7、进一步,所述的氮掺杂石墨烯的制备方法如下:以氨气为氮源,以甲烷、乙烷、乙炔中的一种或多种为碳源,以氢气和氩气体积比为1:1为载流气体,以铜箔为基底,氮源:碳源:载流气体的体积比为(0.1~5):(10~50):100,在1000℃下沉积5~30min在铜箔上制备得到氮掺杂石墨烯,然后用0.05mol/l的fecl3溶液刻蚀铜箔,然后用去离子水洗涤、干燥得到氮掺杂石墨烯。

8、进一步,所述支链型氨基硅烷的制备方法如下:氨基丙基三甲基硅烷、三氯甲烷、氯化铵、氯乙醇、碳酸钠、乙醇,按照质量比为(1~5):10:2:(1~4):0.5:5混合均匀,在40~60℃在反应釜中搅拌24h制备得到支链型氨基硅烷。

9、进一步,所述的催化剂为n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或多种。

10、进一步,所述的二胺单体为4,4'-二氨基苯甲酰胺苯、对苯二胺、2,3,5,6-四甲基-1,4-苯二胺、1,4-环己二胺中的一种或多种。

11、进一步,所述的二酐单体为3,3',4,4'-二苯基四羧酸二酐、1,2,3,4-环丁烷四羧酸二酐、3,3',4,4'-二苯基四羧酸二酐中的一种或多种。

12、进一步,所述的二胺单体和二酐单体混合物的摩尔比为1.02:1。

13、进一步,所述的脱水剂为磷酸三乙酯、苯甲酸酐中的一种或多种混合。

14、进一步,所述的有机溶剂为n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或多种。

15、本发明还提供了一种石墨烯改性的聚酰亚胺薄膜的制备方法,包括以下步骤:

16、在氮气保护下,将10~40份二酐单体和10~41份二胺单体置于50~120份有机溶剂中,搅拌速度为50~100r/min,在30~50℃下进行缩聚反应,反应时间为30~60分钟,然后加入0.5~4份氨基改性氮掺杂石墨烯,继续搅拌30~60分钟,最后加入0.5~1份催化剂和1~2份脱水剂,随后搅拌2~4小时,再超声30min进行脱泡处理,然后在玻璃板上流延处理,最后在真空干燥箱中分别在150℃和250℃每个温度点保温2.5小时进行固化处理,脱模后最终得到一种石墨烯改性的聚酰亚胺薄膜。

17、本发明至少有以下有益效果:

18、首先,本发明通过对石墨烯进行氮掺杂处理,氮原子和碳原子之间可以形成共价键,这种键的形成需要氮原子和碳原子之间进行电子共享。由于氮原子的电负性比碳原子高,因此氮原子可以吸引石墨烯层上的电子,从而增加了石墨烯层之间的相互作用力,从而有效发挥石墨烯的增强效果。接着,氨基丙基三甲基硅烷分子上引入含有活性基团的化合物进行反应。这些活性基团可以与氨基丙基三甲基硅烷中的氨基反应,形成新的化学键,从而引入支链,从而将氨基丙基三甲基硅烷改性成支链型,这种支链型氨基硅烷作为氨基改性剂,对氮掺杂石墨烯进行改性,支链型氨基硅烷能够增加与石墨烯的反应结合位点,提高改性效率。在石墨烯中,氮掺杂原子上带有部分负电荷,而氨基基团中的氢原子部分负电荷与氮原子部分正电荷形成氢键,这种氢键作用能够增强氨基基团与石墨烯之间的相互作用力,促进它们之间的结合。通过这种氢键作用机制,氨基基团能够更加牢固地与石墨烯结合在一起,有利于提高氨基改性效果以及石墨烯与聚酰亚胺之间的界面结合强度。此外,催化剂和脱水剂的加入有助于在低于300℃的温度下制备石墨烯改性的聚酰亚胺薄膜,避免了高温下热失配导致界面脱粘的问题。这有助于进一步提高石墨烯和氨基硅烷的界面结合,充分发挥石墨烯的增强效果。总之,该发明从石墨烯增强体角度出发,通过氮掺杂石墨烯提高石墨烯的层间结合,改性氮掺杂石墨烯增加石墨烯和聚酰亚胺的界面结合,并且在低温下制备改性聚酰亚胺薄膜,充分发挥了石墨烯改性聚酰亚胺的效果,为优化薄膜的综合性能提供了有力支持。

技术特征:

1.一种石墨烯改性的聚酰亚胺薄膜,以重量份数计,包括:

2.如权利要求1所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的氨基改性氮掺杂石墨烯的制备方法如下:将支链型氨基硅烷、氮掺杂石墨烯、无水乙醇、四氢呋喃在50~70℃反应釜中反应24h,再用无水乙醇洗涤、干燥后得到氨基改性氮掺杂石墨烯。

3.如权利要求2所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的支链型氨基硅烷、无水乙醇、四氢呋喃的体积比为(1~10):50:50,所述的氮掺杂石墨烯在支链型氨基硅烷、无水乙醇、四氢呋喃混合溶液中的浓度为0.05~1g/l。

4.如权利要求2所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的氮掺杂石墨烯的制备方法如下:以氨气为氮源,以甲烷、乙烷、乙炔中的一种或多种为碳源,以氢气和氩气体积比为1:1为载流气体,以铜箔为基底,氮源:碳源:载流气体的体积比为(0.1~5):(10~50):100,在1000℃下沉积5~30min在铜箔上制备得到氮掺杂石墨烯,然后用0.05mol/l的fecl3溶液刻蚀铜箔,然后用去离子水洗涤、干燥得到氮掺杂石墨烯。

5.如权利要求2所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的支链型氨基硅烷的制备方法如下:氨基丙基三甲基硅烷、三氯甲烷、氯化铵、氯乙醇、碳酸钠、乙醇,按照质量比为(1~5):10:2:(1~4):0.5:5混合均匀,在40~60℃在反应釜中搅拌24h制备得到支链型氨基硅烷。

6.如权利要求1所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的催化剂为n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或多种。

7.如权利要求1所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的二胺单体为4,4'-二氨基苯甲酰胺苯、对苯二胺、2,3,5,6-四甲基-1,4-苯二胺、1,4-环己二胺中的一种或多种;所述的二酐单体为3,3',4,4'-二苯基四羧酸二酐、1,2,3,4-环丁烷四羧酸二酐、3,3',4,4'-二苯基四羧酸二酐中的一种或多种;所述的二胺单体和二酐单体混合物的摩尔比为1.02:1。

8.如权利要求1所述一种石墨烯改性的聚酰亚胺薄膜,其特征在于,所述的脱水剂为磷酸三乙酯、苯甲酸酐中的一种或多种混合;所述的有机溶剂为n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或多种。

9.如权利要求1-8中任意一项所述的一种石墨烯改性的聚酰亚胺薄膜的制备方法,其特征在于,包括以下步骤:

技术总结

本发明属于聚酰亚胺薄膜的制备技术领域,提供了一种石墨烯改性的聚酰亚胺薄膜及其制备方法,以重量份数计,包括:氨基改性氮掺杂石墨烯0.5~4份,有机溶剂50~120份,二酐单体10~40份,二胺单体10~41份,催化剂0.5~1份,脱水剂1~2份。薄膜的制备方法为:在氮气保护下,将二酐和二胺单体与有机溶剂混合,缩聚反应后加入氮掺杂石墨烯、催化剂和脱水剂,搅拌、脱泡处理后流延在玻璃板上,通过固化处理得到改性聚酰亚胺薄膜。本发明所制备的酰亚胺薄膜具有优异的力学性能和热物理性能,提高了酰亚胺薄膜的综合性能和应用场景。

技术研发人员:赵冬兵,陈超

受保护的技术使用者:苏州聚萃材料科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!